一种新型水溶性酚醛树脂及其制备方法与流程

1.本发明涉及酚醛树脂技术领域,尤其涉及一种新型水溶性酚醛树脂及其制备方法。

背景技术:

2.汽车滤纸是特种工业技术用纸,是汽车的三种滤纸的总称,即机油滤纸、燃油滤纸和空气滤纸,是用于汽车滤清器的过滤材料,主要作用是滤除发动机进气、机油、燃油中的粉尘和杂质,从而延长其使用寿命,对发动机的工作可持续性和后期的保养维护有着重要的作用。

3.由天然植物纤维等原料抄制出来的滤纸原纸,由于其紧度小滤纸纸页疏松,固强度较低,质地柔软,吸水性强等原因不能满足汽车滤清器滤芯生产和使用要求。因此必须采用树脂对原纸进行涂布加工处理,以提高滤纸的物理强度、结构强度,使滤纸具有良好的加工性能和使用性能。

4.水溶性酚醛树脂是用水来溶解酚醛树脂,使用水做溶剂相比用有机溶剂优势明显:第一,它成本低,自来水的价格远比有机溶剂低,第二,它对环境无污染,这对日益重视环保的今天及以后的工业发展中注重环保理念具有重要意义,第三,它无毒无害,在实际生产中使用的机溶剂大多都是有毒物质,容易引起职业中毒;同时有机溶剂属于易燃易爆物质,容易引发安全事故;因此在汽车机油滤纸上大力发展和应用水溶性酚醛树脂具备较高的经济及环保效益。

5.现有的水溶性酚醛树脂添加有naoh、koh,反应后会有残渣,抗水性还有待提高,且现有的酚醛树脂在树脂本身强度、韧性上的效果并不是很好。

技术实现要素:

6.鉴于背景技术存在的不足,本发明涉及一种新型水溶性酚醛树脂及其制备方法,根据上述问题,设计了一种新型水溶性酚醛树脂,其与现有技术相比采用有机氨(二乙胺)代替现有树脂中的naoh、koh,改善了树脂的抗水性及黄度,使用双酚a原料与苯酚一起,增强了树脂的强度、韧性、抗水性等性能指标。

7.本发明涉及一种新型水溶性酚醛树脂及其制备方法,按重量份计由以下成分制成:甲醛32g-62.5g、苯酚14g-18g、双酚a0g-12.5g、双酚酸14.3g-50g、二乙胺18-47g、水175-360g,上述组分的反应体系经升温催化混合、乳化、聚合,总反应时间在4.5-7.5h,其中,所述酚类化合物和醛类化合物的摩尔比为1:(1.5~2.5)。

8.通过采用上述方案,经过分析对比苯酚、甲醛、二乙胺不同用量,以及对水性酚醛树脂的性能的测定,得出的工艺配方添加适用范围。

9.作为本发明的一种实施例,所述新型水溶性酚醛树脂按重量份计由以下成分制成:甲醛43g、苯酚16g、双酚a4g、双酚酸18g、二乙胺42g、水225g,其反应时间为7.5h,所述酚类化合物和醛类化合物的摩尔比为1:2。

10.作为本发明的一种实施例,所述新型水溶性酚醛树脂按重量份计由以下成分制成:甲醛43g、苯酚17g、双酚a0g、双酚酸25g、二乙胺35g、水200g,其反应时间为6.5h,所述酚类化合物和醛类化合物的摩尔比为1:2。

11.作为本发明的一种实施例,所述新型水溶性酚醛树脂按重量份计由以下成分制成:甲醛50g、苯酚17g、双酚a12.5g、双酚酸50g、二乙胺30g、水360g,其反应时间为6.5h,所述酚类化合物和醛类化合物的摩尔比为1:2。

12.作为本发明的一种实施例,所述新型水溶性酚醛树脂按重量份计由以下成分制成:甲醛54g、苯酚16g、双酚a4g、双酚酸18g、二乙胺42g、水350g,其反应时间为7h,所述酚类化合物和醛类化合物的摩尔比为1:2.5。

13.一种新型水溶性酚醛树脂,其特征在于:包括如下制备步骤:s1:称取上述新型水溶性酚醛树脂制备材料,将其添加入带有冷凝管、搅拌器、温度计的四口烧瓶中组成反应体系;s2:所述四口烧瓶内的搅拌器开始搅拌,同时对四口烧瓶进行加热,升温至90℃后停止升温加热;s3:利用当前温度传导烧瓶,使得瓶内温度保持在92℃-96℃,总反应时间控制在4.5-7.5h;s4:反应后保温冷却,调节ph后出锅放料;s5:得到棕黄色透明液体,随时间推移逐渐变为棕红色透明液体、紫红色半透明液体、深紫色不透明液体。

14.通过采用上述方案,可高效混合并制作出新型水溶性酚醛树脂,使得上述反应体系反应充分。

15.进一步的,s1中的四口烧瓶包括第一出口、第二出口、第三出口、第四出口,所述第一出口固定有一分二试管,所述第二出口固定有滴液漏斗,所述第三出口固定有搅拌装置,所述第四出口设置有回流冷凝管,所述一分二试管包括第一试管出口、第二试管出口,所述第一试管出口固定有温度计,第二试管出口充入保护气体。

16.通过采用上述方案,可控制搅拌时的温度,提高产品稳定性。

17.进一步的,所述s2中升温速度为0.5k/s。

18.通过采用上述方案,使其温度缓慢升高,提升反应稳定性。

19.本发明的有益效果如下:1.与以往的水溶性酚醛树脂相比,提高了水溶性、安全性、环保性。

20.2.使用有机氨(二乙胺)代替koh、naoh,改善树脂的抗水性及黄度3.使用双酚a与苯酚一起增加了树脂的强度、韧性及抗水性。

21.4.产品稳定性好,可放置6个月,以往普遍只能放置2个月。

附图说明

22.下面结合附图和实施例对本发明进一步说明。

23.图1是本发明实施例的四口烧瓶结构示意图。

24.图2是本发明实施例的制备工艺流程结构示意图。

25.附图标记,1、四口烧瓶;2、第一出口;21、一分二试管;211、第一试管出口;212、第二试管出口;3、第二出口;4、第三出口;5、第四出口;6、温度计;7、滴液漏斗;8、搅拌装置;9、回流冷凝管。

具体实施方式

26.以下将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整的描述和讨论,显然,这里所描述的仅仅是本发明的一部分实例,并不是全部的实例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

27.为了便于对本发明实施例的理解,下面将结合附图以具体实施例为例作进一步的解释说明,且各个实施例不构成对本发明实施例的限定。

28.本发明的一种水溶性树脂的制备方法如下:参照图1所示包括如下制备步骤:s1:准确称取一定量苯酚,甲醛,二乙胺,水,将其添加入带有冷凝管、搅拌器、温度计的四口烧瓶中组成反应体系;s2:所述四口烧瓶内的搅拌器开始搅拌,同时对四口烧瓶进行加热,升温至90℃后停止升温加热,升温速度为0.5k/s;s3:利用当前温度传导烧瓶,使得瓶内温度保持在92℃-96℃,总反应时间控制在4.5-7.5h;s4:反应后保温冷却,调节ph后出锅放料;s5:得到棕黄色透明液体,随时间推移逐渐变为棕红色透明液体、紫红色半透明液体、深紫色不透明液体。

29.所述四口烧瓶包括第一出口、第二出口、第三出口、第四出口,所述第一出口固定有一分二试管,所述第二出口固定有滴液漏斗,所述第三出口固定有搅拌装置,所述第四出口设置有回流冷凝管,所述一分二试管包括第一试管出口、第二试管出口,所述第一试管出口固定有温度计,第二试管出口充入保护气体,可控制搅拌时的温度,提高产品稳定性。

30.具体的工艺流程参照图2所示,通过对溶剂中添加乳化剂、单体、引发剂实现乳化聚合,然后进保温冷却后调节ph值完成放料。成品可用于制膜或汽车滤纸,通过对产品制膜和测其滤纸上的上胶率。

31.(测定方法:在130℃恒温干燥箱烘20分钟左右),以及产品在加热后的稳定性,比较其膜的挺度、硬度,以及上胶后的颜色、挺度、硬度、撕裂强度等,依据这些指标情况,确定选择最佳的产品。

32.乳液化学稳定性:用5%的氯化钙溶液滴定一定量的乳液,观察是否出现絮凝、破乳现象。

33.性能测定:主要分析乳液树脂涂布后滤纸性能;主要包括滤纸抗张强度、耐水性、耐破度、透气度、挺度等。

34.抗张强度的测定:参照gb/t453一1989。

35.滤纸耐水性的测定:参照gb/t5405—2002。

36.耐破度的测定:参照gb/t454—2002及gb/t1539—2007。

37.透气度的测定:参照国标gb/t5453—2007,可采用yg461e型电脑式透气性测试仪。

38.挺度的测定:可采用泰伯式挺度测定仪测试。

39.原纸的定量、厚度、树脂含量:参考《纸和纸板定量的测定》gb/t451.2-2002。

40.本发明制备水溶性树脂需要的材料如表1:

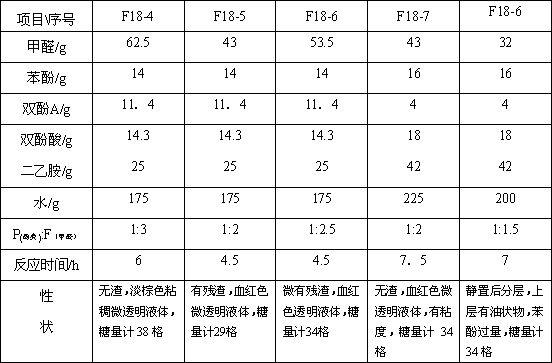

表1:原料名称纯度苯酚ar对间苯酚ar甲醛ar双酚aar双酚酸ar二乙胺ar去离子水-原纸-实施例1:通过控制甲醛用量,观察其对反应体系的影响,结果如表2:表2:由表2可知,产品随着甲醛用量的增加,其产品稳定性不断变好,残渣也逐渐减少,且反应时间应控制在6小时左右,通过制膜和上胶率测定对比,发现甲醛用量为43g,p(酚类):f(甲醛)为1:2适宜,二乙胺用量42g左右较好,f18-7较为理想。

41.因此本实施1的最终方案为:甲醛43g、苯酚16g、双酚a4g、双酚酸18g、二乙胺42g、水225g,其反应时间为7.5h,所述酚类化合物和醛类化合物的摩尔比为1:2。

42.实施例2:在实施例1的基础上继续改进,具体如下:通过控制二乙胺用量,观察其对反应体系的影响,结果如表3:表3:

由表3可知,随着二乙胺用量的调整,反应时间减少,出现残渣现象,上胶后纸张颜色趋向于黄色。

43.通过控制双酚a、双酚酸及苯酚用量,观察其对反应体系的影响,结果如表4:表4:由表4可知:通过调节双酚a/双酚酸/苯酚之间的用量配比,我们可以发现双酚酸和苯酚用量越多,其产品的水溶性就越好,产生残渣也越少,而双酚a的用量越大,虽然可以

增加分子量,但容易产生残渣,通过比对后发现以f18-17配方工艺最佳。

44.因此本实施例2的最终方案为:甲醛43g、苯酚17g、双酚a0g、双酚酸25g、二乙胺35g、水200g,其反应时间为6.5h,所述酚类化合物和醛类化合物的摩尔比为1:2。

45.实施例3:在实施例2的基础上进行改进,由于实施例2产品在加热后均不稳定,其在加热至35℃左右就会出现浑浊,并有漂浮物出现,冷却后漂浮物不溶解。经过进一步调整工艺确定:双酚酸50g;甲醛50g;二乙胺30g;双酚a12.5g;水360g;工艺稳定且各方面指标表现较好,加热也不会出现浑浊现象。

46.实施例4:参照实施例1-3进行各个参数进行观察,观察其对反应体系的影响,结果如表5:表5:由表5可知:甲醛用量的增加可以使产品性能更加稳定,且透明度有提高;总反应时间应控制在7小时左右为宜;通过各方面对比,确定f14-5的工艺为最佳工艺。

47.因此本实施例4的最终方案为:甲醛54g、苯酚16g、双酚a4g、双酚酸18g、二乙胺42g、水350g,其反应时间为7h,所述酚类化合物和醛类化合物的摩尔比为1:2.5。

48.总之,通过分析对比苯酚,甲醛,二乙胺不同用量,以及对水性酚醛树脂的性能的测定,结果表明:实施例2和实施例4中的反应体系f18-7及f14-5为最佳工艺配方;不仅满足了汽车工业滤纸性能要求,而且储存稳定性表现良好。

49.最后应说明的是:以上所述实施例,仅为本发明的具体实施方式,用以说明本发明技术方案,而非对其限制,本发明的保护范围并不局限于此,尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,其依然可以对前述实施例所记载的技术方案进行修改或可轻易

想到变化,或者对其中部分技术特征进行等同替换;而这些修改、变化或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1