一种糠醛的精制方法与流程

1.本发明涉及化工提纯领域,尤其涉及一种糠醛的精制方法。

背景技术:

2.糠醛又称2

‑

呋喃甲醛,化学性质活泼。作为呋喃环系最重要的衍生物,糠醛可通过氧化、缩合等反应制备众多具有高附加值的化学产品,被广泛应用于合成橡胶、树脂、涂料、医药、农药等工业,例如由糠醛制备的糠基醇,是呋喃树脂的基础原料。

3.一般糠醛的生产工艺,主要是将生物质水解得到的粗品糠醛,经精制提纯得到成品糠醛。粗醛中除了含有水,还有甲醇、醋酸等轻组分,以及2

‑

乙酰呋喃和5

‑

甲基糠醛等重组分。

4.随着生物质原料制备航空煤油技术的发展,优质糠醛的需求量不断增加,对糠醛的纯度提出了较高的要求,其中对于甲醇、水、醋酸等轻组分以及2

‑

乙酰呋喃和5

‑

甲基糠醛等杂质的含量需要尽可能的低,以提高糠醛的纯度。

5.其中,脱除大部分的轻组分难度不大,但要将轻组分浓度降低到0.1%以下则难度很大;重组分中,5

‑

甲基糠醛的分离有一定难度,而2

‑

乙酰呋喃由于沸点跟糠醛比较接近,分离更加困难,在理论塔板数有限、运行参数设置不合理的时候,很难去除。此外,目前糠醛精制多采用单塔间歇精馏工艺,处理能力有限,单次处理周期长,产品纯度受采出时间影响极大,难以保证产品质量的稳定性,轻组分去除率有限,且对2

‑

乙酰呋喃基本没有分离性能,产品纯度较难达到最新要求。

技术实现要素:

6.本发明的目的在于提供一种糠醛的精制方法,本发明提供的糠醛的精制方法提高了处理能力,产品稳定性更可控,可以有效脱除毛醛中含有的甲醇、水、醋酸等轻组分以及2

‑

乙酰呋喃和5

‑

甲基糠醛等重组分,提高糠醛产品的品质,获得纯度可达99.99%的优质糠醛产品。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种糠醛的精制方法,包括以下步骤:

9.(1)利用脱轻塔对毛醛进行一级精馏,然后在所述脱轻塔的塔釜采出得到一级物料;

10.所述脱轻塔的理论塔板数为5

‑

14;

11.所述毛醛的进料位置为脱轻塔中自上而下数第1

‑

5块理论塔板;

12.(2)利用精制塔对所述步骤(1)得到的一级物料进行二级精馏,然后在所述精制塔的塔顶采出得到成品糠醛;

13.所述精制塔的理论塔板数为21

‑

35,精制塔的回流比为1

‑

3;

14.所述一级物料的进料位置为精制塔中自上而下第12

‑

25块理论塔板。

15.优选地,所述步骤(1)中脱轻塔的理论塔板数为8

‑

12。

16.优选地,所述步骤(1)中毛醛的进料位置为脱轻塔中自上而下第2

‑

3块理论塔板。

17.优选地,所述步骤(1)中的毛醛为经过水洗或碱洗脱酸后的粗制糠醛。

18.优选地,所述步骤(1)中脱轻塔的塔顶温度为30

‑

70℃,脱轻塔的塔顶压力为3

‑

25kpa。

19.优选地,所述步骤(1)中脱轻塔的塔顶馏出物的质量是脱轻塔的进料量的0.8

‑

1.2倍;所述塔顶馏出物依次进行冷凝、分液,得到水相和油相,所述水相采出至水醛罐内,油相全部回流至脱轻塔内。

20.优选地,所述步骤(2)中精制塔的理论塔板数为26

‑

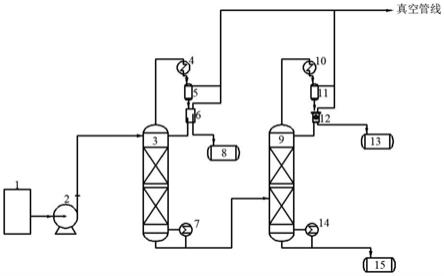

34,精制塔的回流比为1.5

‑

2.5。

21.优选地,所述步骤(2)中一级物料的进料位置为精制塔中自上而下第14

‑

24块理论塔板。

22.优选地,所述步骤(2)中精制塔的塔顶温度为75

‑

115℃,精制塔的塔顶压力为3

‑

25kpa。

23.采用生物质水解制备糠醛时,水解得到的糠醛通过蒸汽汽提出水解反应器,冷凝后经初馏、水洗或碱洗脱酸,此时得到的粗品糠醛(毛醛)中糠醛含量在90

‑

95%之间,其余大部分为水,还有甲醇、醋酸等轻组分以及2

‑

乙酰呋喃、5

‑

甲基糠醛等重组分。由于甲醇等轻组分在毛醛中含量较低,且其附加值较低,回收不具备经济价值,因此,本发明不考虑此类轻组分的回收利用,而是用脱轻塔将其与水一起脱除。

24.本发明提供了一种以经过水洗或碱洗脱酸后的毛醛为原料的糠醛精制方法,首先利用脱轻塔进行一级精馏,除去毛醛中含有的甲醇、水和醋酸等轻组分,然后再利用精制塔进行二级精馏,除去2

‑

乙酰呋喃和5

‑

甲基糠醛等重组分。相比于单塔精制工艺,采用双塔连续精馏,提高了处理能力,产品稳定性更可控,通过控制脱轻塔和精制塔的理论塔板数和回流比,以及进料位置,可以较完全除去轻组分和重组分,最终得到高纯度的优质糠醛产品。实施例的结果显示,本发明提供的糠醛的精制方法,得到的优质糠醛产品中,糠醛的含量可达99.99%,甲醇、水等轻组分的含量低于0.01%,产品质量优于《工业糠醛gb/t 1926.1

‑

2009》国家标准。

附图说明

25.图1为本发明实施例中糠醛的精制方法的工艺流程图;图中,1为毛醛罐,2为毛醛进料泵,3为脱轻塔,4为脱轻塔冷凝器,5为脱轻塔回流缓冲罐,6为分液器,7为脱轻塔再沸器,8为水醛罐,9为精制塔,10为精制塔冷凝器,11为精制塔回流缓冲罐,12为精制塔回流比控制器,13为成品罐,14为精制塔再沸器,15为醛泥罐。

具体实施方式

26.本发明提供了一种糠醛的精制方法,包括以下步骤:

27.(1)利用脱轻塔对毛醛进行一级精馏,然后在所述脱轻塔的塔釜采出得到一级物料;

28.所述脱轻塔的理论塔板数量为5

‑

14;

29.所述毛醛的进料位置为脱轻塔中自上而下第1

‑

5块理论塔板;

30.(2)利用精制塔对所述步骤(1)得到的一级物料进行二级精馏,然后在所述精制塔的塔顶采出得到成品糠醛;

31.所述精制塔的理论塔板数为21

‑

35,精制塔的回流比为1

‑

3;

32.所述一级物料的进料位置为精制塔中自上而下第12

‑

25块理论塔板。

33.本发明利用脱轻塔对毛醛进行一级精馏,然后在所述脱轻塔的塔釜采出得到一级物料。

34.在本发明中,所述脱轻塔优选为板式塔或填料塔;所述脱轻塔为板式塔时,所述塔板效率优选为50

‑

75%;所述脱轻塔为填料塔时,所述填料塔的填料的等板高度优选为0.3~1.0m。在本发明中,所述脱轻塔的理论塔板数为5

‑

14,更优选为8

‑

12。在本发明中,所述脱轻塔的塔顶温度优选为30

‑

70℃,更优选为40

‑

65℃。在本发明中,所述脱轻塔的塔顶压力优选为3

‑

25kpa,更优选为5

‑

20kpa。本发明将所述脱轻塔的理论塔板数量、塔顶温度和塔顶压力控制在上述范围内,有利于尽可能地除去毛醛中含有的甲醇、水和醋酸等轻组分,从而降低最终获得的糠醛产品中的轻组分含量,进而提高糠醛产品的质量。

35.在本发明中,所述毛醛的制备方法优选包括如下步骤:

36.(a)利用初馏塔对来自水解釜的糠醛原液进行常压蒸馏,然后在所述初馏塔的塔顶采出得到醛

‑

水共沸物;将所述初馏塔的塔釜废水进入废水处理系统;

37.(b)将所述步骤(a)得到的醛

‑

水共沸物依次进行冷凝和分液,得到水相和油相;将所述水相回流初馏塔;

38.(c)利用水洗塔对所述步骤(b)得到的油相进行水洗,得到粗制糠醛,也即毛醛。

39.本发明优选利用初馏塔对来自水解釜的糠醛原液进行常压蒸馏,然后在所述初馏塔的塔顶采出得到醛

‑

水共沸物。

40.本发明对所述初馏塔没有特殊的限制,采用本领域公知的设备即可。本发明对所述常压蒸馏的温度没有特殊的限制,实现有效采出得到醛

‑

水共沸物即可。

41.得到醛

‑

水共沸物后,本发明优选将所述醛

‑

水共沸物依次进行冷凝和分液,得到水相和油相。

42.本发明对所述冷凝和分液的操作没有特殊的限制,实现有效分离水相和油相即可。

43.得到水相后,本发明优选将所述水相回流初馏塔。

44.得到油相后,本发明优选利用水洗塔对所述油相进行水洗,得到毛醛。

45.本发明对所述水洗塔没有特殊的限制,采用本领域公知的设备即可。本发明对所述水洗的操作没有特殊的限制,实现有效水洗除去大部分水溶性杂质即可。

46.在本发明中,按质量分数计,所述毛醛优选包括:糠醛90

‑

95%、水3

‑

8%、醋酸0.1

‑

0.5%、甲醇0.2

‑

1%、2

‑

乙酰呋喃0.1

‑

0.3%和5

‑

甲基糠醛0.3

‑

0.8%。

47.在本发明中,所述毛醛的进料位置为脱轻塔中自上而下第1

‑

5块理论塔板,更优选为第2

‑

3块理论塔板。本发明将所述毛醛的进料位置控制在上述范围内,并协同控制脱轻塔的理论塔板数量、塔顶压力、塔顶温度和回流比在上述范围内,有利于尽可能地除去毛醛中含有的甲醇、水和醋酸等轻组分,从而降低最终获得的糠醛产品的轻组分含量,进而提高糠醛产品的质量。

48.在本发明中,所述一级精馏优选为负压条件下进行。

49.在本发明中,所述脱轻塔的塔顶馏出物的质量优选为脱轻塔的进料量的0.8

‑

1.2倍,更优选为0.9

‑

1倍。本发明将脱轻塔的塔顶馏出物的质量控制在上述范围内有利于尽可能的将毛醛中甲醇、水及醋酸等轻组分杂质脱除。

50.在一级精馏完成后,本发明优选将所述塔顶馏出物采出后,依次进行冷凝、分液,得到水相和油相,所述水相采出至水醛罐内,油相全部回流至脱轻塔内。

51.本发明对所述冷凝没有特殊的限制,采用本领域熟知的方式即可。在本发明中,所述分液的压力优选为3

‑

25kpa,更优选为5

‑

20kpa,分液的温度优选为20

‑

30℃,更优选为23

‑

26℃。本发明将分液的压力和温度控制在上述范围内有利于油相与水相的充分分离。

52.在本发明中,所述水相优选包括水和少量甲醇、醋酸轻组分。本发明对所述水醛罐的类型没有特殊的限制,采用本领域技术人员熟知的储罐即可。

53.在本发明中,所述油相优选包括糠醛。在本发明中,所述油相优选由脱轻塔塔顶回流进入脱轻塔。

54.在本发明中,所述一级物料优选包括糠醛、2

‑

乙酰呋喃和5

‑

甲基糠醛。

55.得到一级物料后,本发明利用精制塔对所述一级物料进行二级精馏,然后在所述精制塔的塔顶采出得到成品糠醛。

56.在本发明中,所述精制塔优选为板式塔或填料塔;所述精制塔为板式塔时,所述板式塔的塔板效率优选为50

‑

80%;所述精制塔为填料塔时,所述填料塔的填料的等板高度优选为0.3~1.0m。在本发明中,所述精制塔的理论塔板数量为21

‑

35,更优选为26

‑

34。在本发明中,所述一级物料的进料位置为精制塔中自上而下数第12

‑

25块理论塔板,更优选为第14

‑

24块理论塔板。在本发明中,所述精制塔的回流比为1

‑

3,更优选为1.5

‑

2.5。在本发明中,所述精制塔的塔顶温度优选为75

‑

115℃,更优选为80

‑

110℃。在本发明中,所述精制塔的塔顶压力优选为3

‑

25kpa,更优选为5

‑

20kpa。本发明将所述精制塔的塔板数量、进料位置、回流比以及塔顶压力和温度控制在上述范围内,有利于尽可能地除去一级物料中含有的2

‑

乙酰呋喃和5

‑

甲基糠醛等重组分,从而降低最终获得的糠醛产品中的重组分含量,进而提高糠醛产品的质量。

57.在本发明中,所述二级精馏优选在负压条件下进行,负压可以降低塔内的温度,从而降低糠醛的结焦和树脂化等反应,但压力也不能太低,否则会增加运行成本。

58.在二级精馏过程中,本发明优选将所述成品糠醛部分回流至所述精制塔内。在本发明中,所述成品糠醛部分经精制塔塔顶处回流至所述精制塔内。在本发明中,所述成品糠醛的回流量和采出量由二级精馏的物料衡算与回流比共同决定,即精馏段物料衡算v=l+d,回流比r=l/d,其中v为总二级精馏的馏出量,l为回流量,d为采出量。

59.在二级精馏过程中,本发明优选将在精制塔的塔釜采出得到的含有大量重组分杂质的糠醛混合液送入醛泥罐。

60.本发明对所述醛泥罐的类型没有特殊的限制,采用本领域技术人员熟知的醛泥罐即可。

61.本发明提供的糠醛的精制方法,首先利用脱轻塔进行一级精馏,除去毛醛中含有的甲醇、水及醋酸等轻组分,然后再利用精制塔进行二级精馏,除去2

‑

乙酰呋喃和5

‑

甲基糠醛等重组分,采用双塔连续精馏,提高了处理能力,产品稳定性更可控,通过控制脱轻塔和精制塔的塔板数量和回流比,以及进料位置等参数,较完全除去轻组分和重组分,最终得到

高纯度的优质糠醛产品。

62.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.实施例1

64.图1为实施例中糠醛精制方法的工艺流程图,其中,常温常压下将毛醛罐1内的毛醛作为进料通过毛醛进料泵2送入脱轻塔3进行一级精馏,通过脱轻塔再沸器7对脱轻塔3的釜液加热汽化,上升的气相与下降的液相之间不断进行物质传递,液相中的轻组分几乎都转移到气相,脱轻塔3的塔顶馏出物经脱轻塔冷凝器4冷凝后进入脱轻塔缓冲罐5中,然后进入分液器6,经分液后得到的油相由脱轻塔3塔顶进入脱轻塔3进行回流,经分液后得到的水相采出至水醛罐8。在脱轻塔3的塔釜采出得到一级物料进入精制塔9进行二级精馏,通过脱轻塔再沸器14对精制塔9的釜液加热汽化,塔釜上升的气相与塔顶下降的液相之间不断进行物质传递,气相中的重组分被不断脱除,最后,精制塔9的塔顶馏出物经精制塔冷凝器10冷凝后得到的成品糠醛进入精制塔回流缓冲罐11内,利用精制塔回流比控制器12控制一定的回流比将部分成品糠醛回流至精制塔9内,剩余部分成品糠醛采出送入成品罐13,在精制塔9的塔釜采出得到的含有大量重组分杂质的糠醛混合液送入醛泥罐15。

65.(1)利用脱轻塔对毛醛进行一级精馏,然后在所述脱轻塔的塔釜采出得到一级物料;

66.所述脱轻塔的理论塔板数为7,采用板式塔,塔板效率为50%,实际塔板数为14;

67.按质量分数,毛醛包括糠醛93.15%、水5%、醋酸0.47%、甲醇0.5%、2

‑

乙酰呋喃0.2%和5

‑

甲基糠醛0.68%;

68.所述毛醛的进料位置为脱轻塔中自上而下数第2块理论塔板,第4块实际塔板;

69.所述毛醛的进料温度为25℃;

70.所述脱轻塔的塔顶温度为40℃,脱轻塔的塔顶压力5kpa;

71.所述脱轻塔的塔顶馏出物采出后经冷凝器冷凝后进入分液器,经分液得到水相和油相;所述水相采出至水醛罐内,油相回流至脱轻塔内;

72.所述一级物料中,糠醛的含量为98.93%,水的含量低于0.01%;

73.(2)利用精制塔对所述步骤(1)得到的一级物料进行二级精馏,然后在所述精制塔的塔顶采出得到成品糠醛;

74.所述精制塔的理论塔板数为28,采用板式塔,塔板效率为80%,实际塔板数为35,精制塔的回流比为2.5;

75.所述一级物料的进料位置为精制塔中自上而下数第15块理论塔板,第19块实际塔板。

76.所述精制塔的的塔顶温度为76℃,精制塔的塔顶压力为5kpa;

77.所述精制塔的塔顶馏出物经冷凝器冷凝后得到成品糠醛,部分成品糠醛回流至精制塔,其余部分成品糠醛采出送入成品罐;

78.所述成品糠醛中,糠醛的含量为99.94%,水的含量低于0.01%,2

‑

乙酰呋喃0.03%,5

‑

甲基糠醛0.02%(水含量采用卡尔费休法测定,其他成分经色谱法测定)。

79.实施例2

80.糠醛的精制方法

81.(1)利用脱轻塔对毛醛进行一级精馏,然后在所述脱轻塔的塔釜采出得到一级物料;

82.所述脱轻塔的理论塔板数为12,采用板式塔,塔板效率为75%,实际塔板数为16;

83.按质量分数,毛醛包括糠醛94.65%、水3.83%、醋酸0.25%、甲醇0.55%、2

‑

乙酰呋喃0.2%和5

‑

甲基糠醛0.52%;

84.所述毛醛的进料位置为脱轻塔中自上而下第3块理论塔板,第4块实际塔板;

85.所述毛醛的进料温度为25℃;

86.所述脱轻塔的塔顶温度为52℃,脱轻塔的塔顶压力10kpa;

87.所述脱轻塔的塔顶馏出物采出后经冷凝器冷凝后进入分液器,经分液得到水相和油相;所述水相采出至水醛罐内,油相回流至脱轻塔内;

88.所述一级物料中,糠醛的含量为99.05%,水的含量低于0.01%;

89.(2)利用精制塔对所述步骤(1)得到的一级物料进行二级精馏,然后在所述精制塔的塔顶采出得到成品糠醛;

90.所述精制塔的理论塔板数为30,采用板式塔,塔板效率为50%,实际塔板数为60,精制塔的回流比为2.0;

91.所述一级物料的进料位置为精制塔中自上而下第18块理论塔板,第36块实际塔板。

92.所述精制塔的的塔顶温度为92℃,精制塔的塔顶压力为10kpa;

93.所述精制塔的塔顶馏出物经冷凝器冷凝后得到成品糠醛,部分成品糠醛回流至精制塔,其余部分成品糠醛采出送入成品罐;

94.所述成品糠醛中,糠醛的含量为99.99%,水的含量低于0.01%,2

‑

乙酰呋喃和5

‑

甲基糠醛痕量(水含量采用卡尔费休法测定,其他成分经色谱法测定)。

95.实施例3

96.糠醛的精制方法

97.(1)利用脱轻塔对毛醛进行一级精馏,然后在所述脱轻塔的塔釜采出得到一级物料;

98.所述脱轻塔的理论塔板数为13,采用填料塔,填料的等板高度为1m,实际填料高度为13m;

99.按质量分数,毛醛包括糠醛92.25%、水6%、醋酸0.3%、甲醇0.5%、2

‑

乙酰呋喃0.3%和5

‑

甲基糠醛0.65%;

100.所述毛醛的进料位置为脱轻塔中自上而下第4块理论塔板,实际进料位置为填料自上而下第4m处;

101.所述毛醛的进料温度为25℃;

102.所述脱轻塔的塔顶温度为65℃,脱轻塔的塔顶压力20kpa;

103.所述脱轻塔的塔顶馏出物采出后经冷凝器冷凝后进入分液器,经分液得到水相和油相;所述分液器的压力为20kpa,分液器的温度为25℃;所述水相采出至水醛罐内,油相回流至脱轻塔内;

104.所述一级物料中,糠醛的含量为99.04%,水的含量低于0.01%;

105.(2)利用精制塔对所述步骤(1)得到的一级物料进行二级精馏,然后在所述精制塔的塔顶采出得到成品糠醛;

106.所述精制塔的理论塔板数为32,采用填料塔,填料的等板高度为0.6m,实际填料高度为19.2m,精制塔的回流比为1.2;

107.所述一级物料的进料位置为精制塔中自上而下第20块理论塔板,实际进料位置为填料自上而下第12m处。

108.所述精制塔的的塔顶温度为110℃,精制塔的塔顶压力为20kpa;

109.所述精制塔的塔顶馏出物经冷凝器冷凝后得到成品糠醛,部分成品糠醛回流至精制塔,其余部分成品糠醛采出送入成品罐;

110.所述成品糠醛中,糠醛的含量为99.91%,水的含量低于0.01%,2

‑

乙酰呋喃0.06%,5

‑

甲基糠醛0.01%(水含量采用卡尔费休法测定,其他成分经色谱法测定)。

111.表1实施例1

‑

3得到的成品糠醛中糠醛的含量和水的含量(质量分数)

112.实施例123糠醛(%,质量分数)99.9499.9999.91水(%,质量分数)低于0.01%低于0.01%低于0.01%

113.由实施例和表1可知,利用本发明提供的糠醛的精制方法,得到成品糠醛中,按质量分数糠醛的含量高达99.99%,水的含量低于0.01%,几乎没有重组分(2

‑

乙酰呋喃和5

‑

甲基糠醛等),产品质量符合《工业糠醛gb/t 1926.1

‑

2009》国家标准,质量远高于现有技术(按质量分数,现有技术的糠醛产品中水的含量为0.04%,2

‑

乙酰呋喃的含量为0.1%

‑

0.2%,5

‑

甲基糠醛的含量为0.3%

‑

0.8%)。本发明采用双塔连续精馏,提高了处理能力,产品稳定性更可控,通过控制脱轻塔和精制塔的塔板数量和回流比,以及进料位置,显著降低了糠醛产品中水的含量,较完全除去轻组分和重组分,最终得到高纯度的优质糠醛产品。

114.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1