一种可溶性聚酰亚胺树脂的制备方法与流程

1.本发明涉及聚酰亚胺树脂设备技术领域,尤其涉及一种可溶性聚酰亚胺树脂的制备方法。

背景技术:

2.聚酰亚胺指主链上含有酰亚胺环(

‑

co

‑

n

‑

co

‑

)的一类聚合物,是综合性能最佳的有机高分子材料之一。其耐高温达400

°

c以上 ,长期使用温度范围

‑

200~300

°

c,部分无明显熔点,高绝缘性能,103赫兹下介电常数4.0,介电损耗仅0.004~0.007,属f至h级绝缘。

3.根据重复单元的化学结构,聚酰亚胺可以分为脂肪族、半芳香族和芳香族聚酰亚胺三种。根据链间相互作用力,可分为交联型和非交联型。聚酰亚胺作为一种特种工程材料,已广泛应用在航空、航天、微电子、纳米、液晶、分离膜、激光等领域。上世纪60年代,各国都在将聚酰亚胺的研究、开发及利用列入 21世纪最有希望的工程塑料之一。聚酰亚胺,因其在性能和合成方面的突出特点,不论是作为结构材料或是作为功能性材料,其巨大的应用前景已经得到充分的认识,被称为是"解决问题的能手",并认为"没有聚酰亚胺就不会有今天的微电子技术"。

4.现有的在生产聚酰亚胺树脂中其在搅拌混合时,都是采用普通的搅拌杆旋转搅拌混合,搅拌混合效率低,以及在出料时易导致残留,难以彻底出料,后期处理困难,且在生成树脂后其可溶性低,聚酰胺酸中间体通常不够稳定,难以长期保存,且后处理较麻烦,所以需要一种可溶性聚酰亚胺树脂的制备方法。

技术实现要素:

5.基于现有的在生产聚酰亚胺树脂中其在搅拌混合时,都是采用普通的搅拌杆旋转搅拌混合,搅拌混合效率低,以及在出料时易导致残留,难以彻底出料,后期处理困难,且在生成树脂后其可溶性低,聚酰胺酸中间体通常不够稳定,难以长期保存,且后处理较麻烦的技术问题,本发明提出了一种可溶性聚酰亚胺树脂的制备方法。

6.本发明提出的一种可溶性聚酰亚胺树脂的制备方法,步骤一、将五氧化二磷粉末在真空条件下与多聚磷酸混合,温度控制在110

‑

160

°

c,通过离心混合搅拌机构进行充分搅拌,得到含量为85%

‑

95%的多聚磷酸混合溶液,进行冷却至40

‑

60

°

c;步骤二、将二苯醚四羧酸二酐和二苯甲酮四羧酸二酐添加进入到冷却后所得的多聚磷酸混合溶液,进行搅拌混合,混合后进行缩聚反应,进行充分的热酰亚胺化,得到聚酰亚胺溶液;步骤三、向聚酰亚胺酸溶液中加入醇类溶剂,形成聚酰亚胺固体沉淀,经洗涤后,得到聚酰亚胺固体。

7.优选地,所述二苯醚四羧酸二酐和二苯甲酮四羧酸二酐的配方比为1:0.85。

8.优选地,所述向聚酰亚胺酸溶液中加入醇类溶剂,其流速控制在2~90m/min。

9.优选地,所述缩聚反应的温度在190

‑

210

°

c下反应3.5

‑

5.5小时,再在230

‑

260

°

c下

反应1.5

‑

2.5小时。

10.优选地,所述洗涤的温度控制在130

‑

170

°

c条件下,干燥3.5

‑

6.5小时,再在260

‑

310

°

c条件下,干燥5.5

‑

13小时后。

11.优选地,所述离心混合搅拌机构包括有支撑腿,多个所述支撑腿的顶部均固定连接有混合箱,所述混合箱的内底壁中心通过轴承转动连接有出料管,所述出料管的底端贯穿并延伸至混合箱的底端;通过上述技术方案,达到了混合箱固定后出料管可以转动旋转的效果。

12.优选地,所述出料管的表面分别固定安装有第一阀门和第一齿轮,其中一个所述支撑腿的表面固定安装有连接板,所述连接板的表面固定安装有驱动电机,所述驱动电机的输出轴通过联轴器固定安装有齿轮轴,所述齿轮轴的一端固定安装有第二齿轮,所述第二齿轮的表面与第一齿轮的表面啮合;通过上述技术方案,达到了驱动电机工作带动齿轮轴旋转,从而带动第二齿轮转动通过啮合驱动第一齿轮旋转,从而带动出料管旋转工作的效果。

13.优选地,所述出料管的顶端固定安装有离心箱,所述混合箱的内顶壁开设有转动槽,所述转动槽的内壁与离心箱的顶部表面滑动插接,所述离心箱的底端内壁呈倾斜形状;通过上述技术方案,达到了出料管旋转从而带动离心箱旋转,使之内部产生离心力,控制内部的混合液体在离心力的条件下混合搅拌,通过底端呈倾斜形状达到了便于导向控制内部的混合液流出的效果,以及转动槽的设置进行控制离心箱的顶端限位导向的效果。

14.优选地,所述混合箱的内顶壁中心固定安装有搅拌杆,所述混合箱的顶部一侧固定连通有进料管,所述进料管的表面固定安装有第二阀门;通过上述技术方案,达到了混合液在离心力的条件下与搅拌杆碰撞接触旋转的效果。

15.优选地,所述离心箱的外表面固定安装有螺旋加热管,所述螺旋加热管的顶端一侧固定安装有碳刷,所述混合箱的顶端内侧壁开设有导电槽,所述导电槽的内壁固定安装有导电圈,所述导电圈的表面与碳刷的表面滑动插接,且导电圈的与碳刷电性连接;通过上述技术方案,达到了混合加热中控制螺旋加热管工作进行通电加热的效果,通过碳刷和导电圈电性连接达到了离心箱旋转中,还可以进行螺纹加热管通电的效果,避免现有的有线连接控制线缠绕的效果。

16.本发明中的有益效果为:1、通过设置将五氧化二磷粉末在真空条件下与多聚磷酸混合和二苯醚四羧酸二酐、二苯甲酮四羧酸二酐,可以在保证树脂优良耐热性的同时,显著改善树脂的溶解性能,实现连续化生产,树脂收率高,具有较好的安全性和工业应用性;保证了该类树脂在成型后清洗彻底,并经较低温度干燥后溶剂去除干净的效果,制备工艺简单,成本低,对环境污染小,解决了酚类溶剂毒性较大,不利于工业化等问题。

17.2、通过设置离心混合搅拌机构达到了搅拌混合操作中,通过离心箱旋转带动内部的混合液体在离心力的作用下旋转,与搅拌杆接触搅拌,增强搅拌混合的效果,以及出料时打开第二阀门在离心力的条件下控制内部的混合液体呈龙卷风形状向下运动流出,出料彻底防止附着在离心箱的内壁。

附图说明

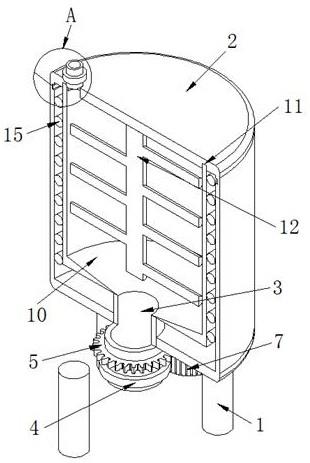

18.图1为一种可溶性聚酰亚胺树脂的制备方法的结构示意图;图2为一种可溶性聚酰亚胺树脂的制备方法的混合箱结构半剖图;图3为一种可溶性聚酰亚胺树脂的制备方法的导电槽结构俯视图;图4为一种可溶性聚酰亚胺树脂的制备方法的螺旋加热管结构立体图;图5为一种可溶性聚酰亚胺树脂的制备方法的图2中a处结构放大图。

19.图中:1、支撑腿;2、混合箱;3、出料管;4、第一阀门;5、第一齿轮;6、连接板;7、驱动电机;8、齿轮轴;9、第二齿轮;10、离心箱;11、转动槽;12、搅拌杆;13、进料管;14、第二阀门;15、螺旋加热管;16、碳刷;17、导电槽;18、导电圈。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.参照图1

‑

5,一种可溶性聚酰亚胺树脂的制备方法,步骤一、将五氧化二磷粉末在真空条件下与多聚磷酸混合,温度控制在110

‑

160

°

c,通过离心混合搅拌机构进行充分搅拌,得到含量为85%

‑

95%的多聚磷酸混合溶液,进行冷却至40

‑

60

°

c;步骤二、将二苯醚四羧酸二酐和二苯甲酮四羧酸二酐添加进入到冷却后所得的多聚磷酸混合溶液,进行搅拌混合,混合后进行缩聚反应,进行充分的热酰亚胺化,得到聚酰亚胺溶液,二苯醚四羧酸二酐和二苯甲酮四羧酸二酐的配方比为1:0.85;缩聚反应的温度在190

‑

210

°

c下反应3.5

‑

5.5小时,再在230

‑

260

°

c下反应1.5

‑

2.5小时;;步骤三、向聚酰亚胺酸溶液中加入醇类溶剂,形成聚酰亚胺固体沉淀,经洗涤后,得到聚酰亚胺固体,向聚酰亚胺酸溶液中加入醇类溶剂,其流速控制在2~90m/min;洗涤的温度控制在130

‑

170

°

c条件下,干燥3.5

‑

6.5小时,再在260

‑

310

°

c条件下,干燥5.5

‑

13小时后;通过设置将五氧化二磷粉末在真空条件下与多聚磷酸混合和二苯醚四羧酸二酐、二苯甲酮四羧酸二酐,可以在保证树脂优良耐热性的同时,显著改善树脂的溶解性能,实现连续化生产,树脂收率高,具有较好的安全性和工业应用性;保证了该类树脂在成型后清洗彻底,并经较低温度干燥后溶剂去除干净的效果,制备工艺简单,成本低,对环境污染小,解决了酚类溶剂毒性较大,不利于工业化等问题;离心混合搅拌机构包括有支撑腿1,多个支撑腿1的顶部均固定连接有混合箱2,混合箱2的内底壁中心通过轴承转动连接有出料管3,出料管3的底端贯穿并延伸至混合箱2的底端,通过上述技术方案,达到了混合箱2固定后出料管3可以转动旋转的效果;出料管3的表面分别固定安装有第一阀门4和第一齿轮5,其中一个支撑腿1的表面固定安装有连接板6,连接板6的表面固定安装有驱动电机7,驱动电机7的输出轴通过联轴器固定安装有齿轮轴8,齿轮轴8的一端固定安装有第二齿轮9,第二齿轮9的表面与第一齿轮5的表面啮合,通过上述技术方案,达到了驱动电机7工作带动齿轮轴8旋转,从而带动第二齿轮9转动通过啮合驱动第一齿轮5旋转,从而带动出料管3旋转工作的效果;出料管3的顶端固定安装有离心箱10,混合箱2的内顶壁开设有转动槽11,转动槽11的内壁与离心箱10的顶部表面滑动插接,离心箱10的底端内壁呈倾斜形状,通过上述技

术方案,达到了出料管3旋转从而带动离心箱10旋转,使之内部产生离心力,控制内部的混合液体在离心力的条件下混合搅拌,通过底端呈倾斜形状达到了便于导向控制内部的混合液流出的效果,以及转动槽11的设置进行控制离心箱10的顶端限位导向的效果;混合箱2的内顶壁中心固定安装有搅拌杆12,混合箱2的顶部一侧固定连通有进料管13,进料管13的表面固定安装有第二阀门14,通过上述技术方案,达到了混合液在离心力的条件下与搅拌杆12碰撞接触旋转的效果;离心箱10的外表面固定安装有螺旋加热管15,螺旋加热管15的顶端一侧固定安装有碳刷16,混合箱2的顶端内侧壁开设有导电槽17,导电槽17的内壁固定安装有导电圈18,导电圈18的表面与碳刷16的表面滑动插接,且导电圈18的与碳刷16电性连接,通过上述技术方案,达到了混合加热中控制螺旋加热管15工作进行通电加热的效果,通过碳刷16和导电圈18电性连接达到了离心箱10旋转中,还可以进行螺旋加热管15通电的效果,避免现有的有线连接控制线缠绕的效果;通过设置离心混合搅拌机构达到了搅拌混合操作中,通过离心箱10旋转带动内部的混合液体在离心力的作用下旋转,与搅拌杆12接触搅拌,增强搅拌混合的效果,以及出料时打开第二阀门14在离心力的条件下控制内部的混合液体呈龙卷风形状向下运动流出,出料彻底防止附着在离心箱10的内壁。

22.工作原理:混合搅拌操作中,通过控制驱动电机7工作,带动齿轮轴8旋转,从而带动第二齿轮9转动,在啮合的条件下驱动第一齿轮5转动,从而带动出料管3旋转,控制离心箱10转动,控制内部的混合液产生离心力,使之在离心力的条件下进与搅拌杆12碰撞混合,同时在需要加热时,控制导电圈18给碳刷16通电,控制螺旋加热管15工作产生热量进行加热。

23.实施例一参照图1

‑

5,一种可溶性聚酰亚胺树脂的制备方法,步骤一、将五氧化二磷粉末在真空条件下与多聚磷酸混合,温度控制在110

°

c,通过离心混合搅拌机构进行充分搅拌,得到含量为85%的多聚磷酸混合溶液,进行冷却至40

°

c;步骤二、将二苯醚四羧酸二酐和二苯甲酮四羧酸二酐添加进入到冷却后所得的多聚磷酸混合溶液,进行搅拌混合,混合后进行缩聚反应,进行充分的热酰亚胺化,得到聚酰亚胺溶液,二苯醚四羧酸二酐和二苯甲酮四羧酸二酐的配方比为1:0.85;缩聚反应的温度在190

°

c下反应3.5小时,再在230

°

c下反应1.5小时;步骤三、向聚酰亚胺酸溶液中加入醇类溶剂,形成聚酰亚胺固体沉淀,经洗涤后,得到聚酰亚胺固体,向聚酰亚胺酸溶液中加入醇类溶剂,其流速控制在30m/min;洗涤的温度控制在130

°

c条件下,干燥3.5小时,再在260

°

c条件下,干燥5.5小时后;通过设置将五氧化二磷粉末在真空条件下与多聚磷酸混合和二苯醚四羧酸二酐、二苯甲酮四羧酸二酐,可以在保证树脂优良耐热性的同时,显著改善树脂的溶解性能,实现连续化生产,树脂收率高,具有较好的安全性和工业应用性;保证了该类树脂在成型后清洗彻底,并经较低温度干燥后溶剂去除干净的效果,制备工艺简单,成本低,对环境污染小,解决了酚类溶剂毒性较大,不利于工业化等问题;离心混合搅拌机构包括有支撑腿1,多个支撑腿1的顶部均固定连接有混合箱2,混合箱2的内底壁中心通过轴承转动连接有出料管3,出料管3的底端贯穿并延伸至混合箱2的

底端,通过上述技术方案,达到了混合箱2固定后出料管3可以转动旋转的效果;出料管3的表面分别固定安装有第一阀门4和第一齿轮5,其中一个支撑腿1的表面固定安装有连接板6,连接板6的表面固定安装有驱动电机7,驱动电机7的输出轴通过联轴器固定安装有齿轮轴8,齿轮轴8的一端固定安装有第二齿轮9,第二齿轮9的表面与第一齿轮5的表面啮合,通过上述技术方案,达到了驱动电机7工作带动齿轮轴8旋转,从而带动第二齿轮9转动通过啮合驱动第一齿轮5旋转,从而带动出料管3旋转工作的效果;出料管3的顶端固定安装有离心箱10,混合箱2的内顶壁开设有转动槽11,转动槽11的内壁与离心箱10的顶部表面滑动插接,离心箱10的底端内壁呈倾斜形状,通过上述技术方案,达到了出料管3旋转从而带动离心箱10旋转,使之内部产生离心力,控制内部的混合液体在离心力的条件下混合搅拌,通过底端呈倾斜形状达到了便于导向控制内部的混合液流出的效果,以及转动槽11的设置进行控制离心箱10的顶端限位导向的效果;混合箱2的内顶壁中心固定安装有搅拌杆12,混合箱2的顶部一侧固定连通有进料管13,进料管13的表面固定安装有第二阀门14,通过上述技术方案,达到了混合液在离心力的条件下与搅拌杆12碰撞接触旋转的效果;离心箱10的外表面固定安装有螺旋加热管15,螺旋加热管15的顶端一侧固定安装有碳刷16,混合箱2的顶端内侧壁开设有导电槽17,导电槽17的内壁固定安装有导电圈18,导电圈18的表面与碳刷16的表面滑动插接,且导电圈18的与碳刷16电性连接,通过上述技术方案,达到了混合加热中控制螺旋加热管15工作进行通电加热的效果,通过碳刷16和导电圈18电性连接达到了离心箱10旋转中,还可以进行螺旋加热管15通电的效果,避免现有的有线连接控制线缠绕的效果;通过设置离心混合搅拌机构达到了搅拌混合操作中,通过离心箱10旋转带动内部的混合液体在离心力的作用下旋转,与搅拌杆12接触搅拌,增强搅拌混合的效果,以及出料时打开第二阀门14在离心力的条件下控制内部的混合液体呈龙卷风形状向下运动流出,出料彻底防止附着在离心箱10的内壁。

24.工作原理:混合搅拌操作中,通过控制驱动电机7工作,带动齿轮轴8旋转,从而带动第二齿轮9转动,在啮合的条件下驱动第一齿轮5转动,从而带动出料管3旋转,控制离心箱10转动,控制内部的混合液产生离心力,使之在离心力的条件下进与搅拌杆12碰撞混合,同时在需要加热时,控制导电圈18给碳刷16通电,控制螺旋加热管15工作产生热量进行加热。

25.实施例二参照图1

‑

5,一种可溶性聚酰亚胺树脂的制备方法,步骤一、将五氧化二磷粉末在真空条件下与多聚磷酸混合,温度控制在135

°

c,通过离心混合搅拌机构进行充分搅拌,得到含量为90%的多聚磷酸混合溶液,进行冷却至50

°

c;步骤二、将二苯醚四羧酸二酐和二苯甲酮四羧酸二酐添加进入到冷却后所得的多聚磷酸混合溶液,进行搅拌混合,混合后进行缩聚反应,进行充分的热酰亚胺化,得到聚酰亚胺溶液,二苯醚四羧酸二酐和二苯甲酮四羧酸二酐的配方比为1:0.85;缩聚反应的温度在200

°

c下反应4.5小时,再在245

°

c下反应3.5小时;步骤三、向聚酰亚胺酸溶液中加入醇类溶剂,形成聚酰亚胺固体沉淀,经洗涤后,得到聚酰亚胺固体,向聚酰亚胺酸溶液中加入醇类溶剂,其流速控制在60m/min;洗涤的温

度控制在150

°

c条件下,干燥5小时,再在285

°

c条件下,干燥7.5小时后;通过设置将五氧化二磷粉末在真空条件下与多聚磷酸混合和二苯醚四羧酸二酐、二苯甲酮四羧酸二酐,可以在保证树脂优良耐热性的同时,显著改善树脂的溶解性能,实现连续化生产,树脂收率高,具有较好的安全性和工业应用性;保证了该类树脂在成型后清洗彻底,并经较低温度干燥后溶剂去除干净的效果,制备工艺简单,成本低,对环境污染小,解决了酚类溶剂毒性较大,不利于工业化等问题;离心混合搅拌机构包括有支撑腿1,多个支撑腿1的顶部均固定连接有混合箱2,混合箱2的内底壁中心通过轴承转动连接有出料管3,出料管3的底端贯穿并延伸至混合箱2的底端,通过上述技术方案,达到了混合箱2固定后出料管3可以转动旋转的效果;出料管3的表面分别固定安装有第一阀门4和第一齿轮5,其中一个支撑腿1的表面固定安装有连接板6,连接板6的表面固定安装有驱动电机7,驱动电机7的输出轴通过联轴器固定安装有齿轮轴8,齿轮轴8的一端固定安装有第二齿轮9,第二齿轮9的表面与第一齿轮5的表面啮合,通过上述技术方案,达到了驱动电机7工作带动齿轮轴8旋转,从而带动第二齿轮9转动通过啮合驱动第一齿轮5旋转,从而带动出料管3旋转工作的效果;出料管3的顶端固定安装有离心箱10,混合箱2的内顶壁开设有转动槽11,转动槽11的内壁与离心箱10的顶部表面滑动插接,离心箱10的底端内壁呈倾斜形状,通过上述技术方案,达到了出料管3旋转从而带动离心箱10旋转,使之内部产生离心力,控制内部的混合液体在离心力的条件下混合搅拌,通过底端呈倾斜形状达到了便于导向控制内部的混合液流出的效果,以及转动槽11的设置进行控制离心箱10的顶端限位导向的效果;混合箱2的内顶壁中心固定安装有搅拌杆12,混合箱2的顶部一侧固定连通有进料管13,进料管13的表面固定安装有第二阀门14,通过上述技术方案,达到了混合液在离心力的条件下与搅拌杆12碰撞接触旋转的效果;离心箱10的外表面固定安装有螺旋加热管15,螺旋加热管15的顶端一侧固定安装有碳刷16,混合箱2的顶端内侧壁开设有导电槽17,导电槽17的内壁固定安装有导电圈18,导电圈18的表面与碳刷16的表面滑动插接,且导电圈18的与碳刷16电性连接,通过上述技术方案,达到了混合加热中控制螺旋加热管15工作进行通电加热的效果,通过碳刷16和导电圈18电性连接达到了离心箱10旋转中,还可以进行螺旋加热管15通电的效果,避免现有的有线连接控制线缠绕的效果;通过设置离心混合搅拌机构达到了搅拌混合操作中,通过离心箱10旋转带动内部的混合液体在离心力的作用下旋转,与搅拌杆12接触搅拌,增强搅拌混合的效果,以及出料时打开第二阀门14在离心力的条件下控制内部的混合液体呈龙卷风形状向下运动流出,出料彻底防止附着在离心箱10的内壁。

26.工作原理:混合搅拌操作中,通过控制驱动电机7工作,带动齿轮轴8旋转,从而带动第二齿轮9转动,在啮合的条件下驱动第一齿轮5转动,从而带动出料管3旋转,控制离心箱10转动,控制内部的混合液产生离心力,使之在离心力的条件下进与搅拌杆12碰撞混合,同时在需要加热时,控制导电圈18给碳刷16通电,控制螺旋加热管15工作产生热量进行加热。

27.实施例三参照图1

‑

5,一种可溶性聚酰亚胺树脂的制备方法,步骤一、将五氧化二磷粉末在

真空条件下与多聚磷酸混合,温度控制在160

°

c,通过离心混合搅拌机构进行充分搅拌,得到含量为95%的多聚磷酸混合溶液,进行冷却至60

°

c;步骤二、将二苯醚四羧酸二酐和二苯甲酮四羧酸二酐添加进入到冷却后所得的多聚磷酸混合溶液,进行搅拌混合,混合后进行缩聚反应,进行充分的热酰亚胺化,得到聚酰亚胺溶液,二苯醚四羧酸二酐和二苯甲酮四羧酸二酐的配方比为1:0.85;缩聚反应的温度在210

°

c下反应5.5小时,再在260

°

c下反应2.5小时;步骤三、向聚酰亚胺酸溶液中加入醇类溶剂,形成聚酰亚胺固体沉淀,经洗涤后,得到聚酰亚胺固体,向聚酰亚胺酸溶液中加入醇类溶剂,其流速控制在90m/min;洗涤的温度控制在170

°

c条件下,干燥6.5小时,再在310

°

c条件下,干燥13小时后;通过设置将五氧化二磷粉末在真空条件下与多聚磷酸混合和二苯醚四羧酸二酐、二苯甲酮四羧酸二酐,可以在保证树脂优良耐热性的同时,显著改善树脂的溶解性能,实现连续化生产,树脂收率高,具有较好的安全性和工业应用性;保证了该类树脂在成型后清洗彻底,并经较低温度干燥后溶剂去除干净的效果,制备工艺简单,成本低,对环境污染小,解决了酚类溶剂毒性较大,不利于工业化等问题;离心混合搅拌机构包括有支撑腿1,多个支撑腿1的顶部均固定连接有混合箱2,混合箱2的内底壁中心通过轴承转动连接有出料管3,出料管3的底端贯穿并延伸至混合箱2的底端,通过上述技术方案,达到了混合箱2固定后出料管3可以转动旋转的效果;出料管3的表面分别固定安装有第一阀门4和第一齿轮5,其中一个支撑腿1的表面固定安装有连接板6,连接板6的表面固定安装有驱动电机7,驱动电机7的输出轴通过联轴器固定安装有齿轮轴8,齿轮轴8的一端固定安装有第二齿轮9,第二齿轮9的表面与第一齿轮5的表面啮合,通过上述技术方案,达到了驱动电机7工作带动齿轮轴8旋转,从而带动第二齿轮9转动通过啮合驱动第一齿轮5旋转,从而带动出料管3旋转工作的效果;出料管3的顶端固定安装有离心箱10,混合箱2的内顶壁开设有转动槽11,转动槽11的内壁与离心箱10的顶部表面滑动插接,离心箱10的底端内壁呈倾斜形状,通过上述技术方案,达到了出料管3旋转从而带动离心箱10旋转,使之内部产生离心力,控制内部的混合液体在离心力的条件下混合搅拌,通过底端呈倾斜形状达到了便于导向控制内部的混合液流出的效果,以及转动槽11的设置进行控制离心箱10的顶端限位导向的效果;混合箱2的内顶壁中心固定安装有搅拌杆12,混合箱2的顶部一侧固定连通有进料管13,进料管13的表面固定安装有第二阀门14,通过上述技术方案,达到了混合液在离心力的条件下与搅拌杆12碰撞接触旋转的效果;离心箱10的外表面固定安装有螺旋加热管15,螺旋加热管15的顶端一侧固定安装有碳刷16,混合箱2的顶端内侧壁开设有导电槽17,导电槽17的内壁固定安装有导电圈18,导电圈18的表面与碳刷16的表面滑动插接,且导电圈18的与碳刷16电性连接,通过上述技术方案,达到了混合加热中控制螺旋加热管15工作进行通电加热的效果,通过碳刷16和导电圈18电性连接达到了离心箱10旋转中,还可以进行螺旋加热管15通电的效果,避免现有的有线连接控制线缠绕的效果;通过设置离心混合搅拌机构达到了搅拌混合操作中,通过离心箱10旋转带动内部的混合液体在离心力的作用下旋转,与搅拌杆12接触搅拌,增强搅拌混合的效果,以及出料时打开第二阀门14在离心力的条件下控制内部的混合液体呈龙卷风形状向下运动流出,出

料彻底防止附着在离心箱10的内壁。

28.工作原理:混合搅拌操作中,通过控制驱动电机7工作,带动齿轮轴8旋转,从而带动第二齿轮9转动,在啮合的条件下驱动第一齿轮5转动,从而带动出料管3旋转,控制离心箱10转动,控制内部的混合液产生离心力,使之在离心力的条件下进与搅拌杆12碰撞混合,同时在需要加热时,控制导电圈18给碳刷16通电,控制螺旋加热管15工作产生热量进行加热。

29.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1