一种地铁管片用早强型聚羧酸减水剂及其制备方法与流程

1.本发明涉及混凝土外加剂技术领域,特别涉及一种地铁管片用早强型聚 羧酸减水剂及其制备方法。

背景技术:

2.随着我国基础设施建设的迅速发展,地铁出行的优势也愈来愈来受到人 们的青睐。目前,在地铁的发展进程中,地铁工程的施工越来越多的使用盾 构法,因而对与混凝土管片的需求量越来越大。由于工程特殊性,地铁经常 面临各种腐蚀、碳化、荷载、列车振动等问题,严重影响了地铁的安全运行 以及使用年限。所以,对地铁管片的修复成为人们研究的重点课题之一。

3.目前市场上预制管片混凝土一般采用聚羧酸减水剂进行调配,可以减小 硬化混凝土的孔隙率,同时改善混凝土和易性、包裹性,并能进一步降低由 于混凝土干涩而带来的成型孔隙。

4.与地铁管片用混凝土外加剂方面相关的专利如公开号为cn 107352842a,该专利公开的地铁管片混凝土用高早强型聚羧酸系减水剂,由 以下原料组成:早强型聚羧酸系减水剂母液、减水激发剂、早强激发剂、消 泡剂、活性催化剂、触变剂和水,该技术方案通过地铁管片混凝土用高早强 型聚羧酸系减水剂对混凝土的高分散、低引气、高反应速度及高反应程度等 多种调控技术的协同作用以提高混凝土的早期强度,同时缩短混凝土凝结时 间并适当降低混凝土含气量,特别适用于管片预制构件混凝土的配制。

5.但由于现有的聚羧酸系减水剂会延缓水泥的水化,使得混凝土早期强度 发展缓慢,限制了其在地铁预制管片混凝土及寒冷气候中的使用。

6.因此,根据地铁预制管片混凝土的生产工艺和技术要求,研制出一种专 门用于地铁预制管片混凝土的高早强型聚羧酸系减水剂。

技术实现要素:

7.为解决上述现有技术中的问题,本发明提供一种地铁管片用早强型聚羧 酸减水剂,由改性聚醚大单体、含膦酸基团功能单体、磺酸基功能单体、乙 烯基硅氧烷功能单体和第一不饱和酸(酐)共聚得到;

8.其中,所述改性聚醚大单体为不饱和聚醚单体、第二不饱和酸(酐)和 酰胺化试剂通过酰胺化反应制得。

9.在一实施例中,所述改性聚醚大单体、含膦酸基团功能单体、磺酸基功 能单体、乙烯基硅氧烷功能单体和第一不饱和羧酸(酐)的质量比为(15~ 18):(2.2~2.5):(0.5~1):(0.8~1.2):(2~2.5)。

10.在一实施例中,所述酰胺化反应的温度为60℃~80℃。

11.在一实施例中,所述改性聚醚大单体的制备方法具体操作如下:

12.将不饱和聚醚单体、第二不饱和酸(酐)以及水置于保护气(优选氮气) 的高速剪

切搅拌装置中,加入酰胺化试剂,反应温度为60℃~80℃,持续反 应1~4h后,得到所述改性聚醚大单体。

13.在一实施例中,所述不饱和聚醚单体为分子量4000~6000的异戊烯醇聚 氧乙烯醚,较佳地,所述不饱和聚醚单体为分子量为4000、5000、6000的异 戊烯醇聚氧乙烯醚中的一种。

14.在一实施例中,所述第一不饱和酸(酐)/第二不饱和酸(酐)为甲基丙 烯酸、丙烯酸、丙烯酸羟丙酯、马来酸酐或丙烯酸羟丙酯中的一种或多种。

15.在一实施例中,所述酰胺化试剂为n-羟甲基丙烯酰胺、n,n-二甲基丙烯 酰胺或n-羟乙基丙烯酰胺中的一种或多种。

16.在一实施例中,所述不饱和聚醚单体、第二不饱和酸(酐)和酰胺化试 剂的质量比为(18~22):(1.5~2):(2~2.5)。

17.在一实施例中,所述含膦酸基团功能单体为丙烯酰氧丙基膦酸酯、甲基 丙烯酰氧乙基膦酸酯、烷基丙烯酸酯磷酸酯或二[2-(甲基丙烯酰氧基)乙基] 磷酸酯中的一种或多种。

[0018]

在一实施例中,所述磺酸基功能单体为甲基丙烯磺酸钠、2-丙烯酰胺-2

‑ꢀ

甲基丙磺酸、烯丙基磺酸钠、苯乙烯磺酸钠或乙烯基磺酸钠中的一种或多种。

[0019]

在一实施例中,所述乙烯基硅氧烷功能单体为乙烯基三异丙氧基硅烷、 乙烯基三乙氧基硅烷、乙烯基三乙酰氧基硅烷、乙烯基三甲氧基硅烷、乙烯 基三(2-甲氧基乙氧基)硅烷或乙烯基三丁酮肟基硅烷中的一种或多种。

[0020]

在一实施例中,所述共聚反应在引发剂和还原剂的存在下进行。

[0021]

在一实施例中,所述引发剂为过硫酸铵、过硫酸钠、叔丁基过氧化氢、 过氧化苯甲酸叔丁酯或过氧化二碳酸二环己酯中的一种或多种。

[0022]

在一实施例中,所述还原剂为亚硫酸氢钠、次磷酸钠或抗坏血酸的一种 或多种。

[0023]

在一实施例中,所述地铁管片用早强型聚羧酸减水剂通过中和剂调节ph 至7~8。

[0024]

在一实施例中,所述中和剂为氢氧化钠、甲醇钠、叔丁醇钠、二甲基乙 醇胺或氨水中的一种或多种。

[0025]

在一实施例中,所述引发剂为改性聚醚大单体质量的0.4%~0.9%,所述 还原剂为改性聚醚大单体质量的1.3%~2%,所述中和剂的质量为改性聚醚大 单体质量的5.5%~10%。

[0026]

在一实施例中,包括以下重量份的制备原料:改性聚醚大单体150~180 份;含膦酸基团功能单体22~25份;磺酸基功能单体5~10份;乙烯基硅氧 烷功能单体8~12份;第一不饱和酸(酐)20~25份;引发剂0.8~1.4份; 还原剂2.5~3.0份;中和剂20~25份;水180~220份。

[0027]

本发明还提供一种如上任意所述的地铁管片用早强型聚羧酸减水剂的制 备方法,先将不饱和聚醚单体、第二不饱和酸(酐)和酰胺化试剂通过酰胺 化反应制得改性聚醚大单体;

[0028]

然后将所述改性聚醚大单体、含膦酸基团功能单体、磺酸基功能单体、 乙烯基硅氧烷功能单体和第一不饱和酸(酐)通过共聚反应得到所述地铁管 片用早强型聚羧酸减水剂。

[0029]

在一实施例中,所述共聚反应的温度为55℃~65℃。

[0030]

优选地,一种如上任意所述的地铁管片用早强型聚羧酸减水剂的制备方 法,具体包括以下制备步骤:

[0031]

步骤一、将改性聚醚大单体、乙烯基硅氧烷功能单体、还原剂和第一部 分在容器中混匀后,加入到反应装置中,加热至60℃~65℃,搅拌形成单 体混合溶液;

[0032]

将引发剂与第二部分水混合后加到第一自动滴加装置中;调整滴加时间 为160min~180min;

[0033]

将含膦酸基团功能单体、磺酸基功能单体、第一不饱和酸(酐)与剩余 水混合后加到第二自动滴加装置中;调整滴加时间为180min~210min;

[0034]

步骤二、将第一自动滴加装置和第二自动滴加装置中的溶液分别在t0和t1内全部滴加到反应装置中,待第一自动滴加装置和第二自动滴加装置 中的溶液全部滴加完成后,在60℃~65℃下继续恒温反应t2;

[0035]

步骤三、将反应温度降至室温,再向反应装置内加入中和剂溶液,调节 混合溶液ph值至7~8,即得所述地铁管片用早强型聚羧酸减水剂。

[0036]

需要说明的是,上述制备方法中,水分成三部分进行添加,每部分具体 添加量本领域技术人员可在确保反应能够顺利进行的前提下根据相应混合 物质情况进行调整。

[0037]

在一实施例中,通过高速搅拌装置进行搅拌,搅拌速度在350rpm~ 400rpm。

[0038]

在一实施例中,所述t0为160~180min;所述t1为180~210min,所述t2为1~3h。

[0039]

基于上述,与现有技术相比,本发明提供的地铁管片用早强型聚羧酸减 水剂具有以下原理和有益效果:

[0040]

1、通过在聚羧酸减水剂分子结构中引入了乙烯基硅氧烷功能单体、含膦 酸基团功能单体和磺酸基功能单体,制备出具有高早强、高分散性的地铁管 片用聚羧酸减水剂;

[0041]

含膦酸基团功能单体,具有较好的吸附能力,可以有效抵抗水泥中的硫 酸盐,能提高对水泥中的硫酸根的竞争吸附能力,大大增强聚羧酸的分散能 力,同时加入含膦酸基团后还具有一定抗泥效果,改善水泥混凝土水化后的 微观结构,使混凝土结构更均匀密实;

[0042]

乙烯基烷氧基硅氧烷单体,可以改善pce分子的侧链结构,同时在水泥 水化过程中不断促进释放更多的羧酸根和硅羟基团,促进水泥水化的不断进 行,起到改善分散性能和提高早强性能的作用;

[0043]

磺酸功单后,不仅能与膦酸酯基团、乙烯基烷氧基硅氧烷单体、不饱和 羧酸(酐)基团等相互作用,使pce分子结构交联作用更强,加大了空间位 阻作用,并能更好的增强pce的分散性能和早强性能。

[0044]

2、通过早强功能基团之间的协同作用,对地铁管片混凝土起到了促进水 泥混凝土水化、缩短凝结时间、改善分散性能,提高混凝土早期强度的作用, 以此提高了地铁管片混凝土应用的高校便捷性,具有良好的经济效益。

[0045]

本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地 从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其 他有益效果可通过在说明书和权利要求书所记载的内容来实现和获得。

具体实施方式

[0046]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技 术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含 义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用 的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义 一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确 如此定义之外。

[0048]

本发明还提供如下所示实施例(重量份):

[0049]

实施例1

[0050]

步骤一、将150份改性聚醚大单体、10份乙烯基三乙酰氧基硅烷、2.5 份次磷酸钠和150份水加到三口烧瓶中,开启高速搅拌装置,搅拌速度在 350rpm,同时加热至63℃,搅拌形成单体混合溶液;

[0051]

其中,改性聚醚大单体的配制步骤为:将200份6000分子量的异戊烯 醇聚氧乙烯醚、20份甲基丙烯酸和180份水置于氮气保护的高速剪切搅拌 装置中,加入22份n-羟甲基丙烯酰胺,反应温度为70℃,持续反应2h后, 得到改性聚醚大单体。

[0052]

将1.2份过硫酸铵与20份水混合后加到第一自动滴加装置中,调整滴加 时间为180min;

[0053]

将25份甲基丙烯酰氧乙基膦酸酯、8份烯丙基磺酸钠、25份甲基丙烯 酸与20份水混合后加到第二自动滴加装置中,调整滴加时间为210min;

[0054]

步骤二、待第一自动滴加装置和第二自动滴加装置中的溶液全部滴加完 成后,继续维持恒温反应1h;

[0055]

步骤三、将反应温度降至室温,再向反应装置内加入15份氢氧化钠溶 液,调节混合溶液ph值至7,即得所述地铁管片用早强型聚羧酸减水剂。

[0056]

实施例2

[0057]

步骤一、将160份改性聚醚大单体、10份乙烯基三乙酰氧基硅烷、2.8 份次磷酸钠和160份水加到三口烧瓶中,开启高速搅拌装置,搅拌速度在 350rpm,同时加热至63℃,搅拌形成单体混合溶液;

[0058]

其中,改性聚醚大单体的配制步骤为:将200份6000分子量的异戊烯 醇聚氧乙烯醚、15份甲基丙烯酸和180份水置于氮气保护的高速剪切搅拌 装置中,加入20份n-羟甲基丙烯酰胺,反应温度为70℃,持续反应2h后, 得到改性聚醚大单体。

[0059]

将1.2份过硫酸铵与20份水混合后加到第一自动滴加装置中,调整滴加 时间为180min;

[0060]

将22份甲基丙烯酰氧乙基膦酸酯、8份烯丙基磺酸钠、21份甲基丙烯 酸与23份水混合后加到第二自动滴加装置中,调整滴加时间为210min;

[0061]

步骤二、待第一自动滴加装置和第二自动滴加装置中的溶液全部滴加完 成后,继

续维持恒温反应1h;

[0062]

步骤三、将反应温度降至室温,再向反应装置内加入15份氢氧化钠溶 液,调节混合溶液ph值至7,即得所述地铁管片用早强型聚羧酸减水剂。

[0063]

实施例3

[0064]

步骤一、将170份改性聚醚大单体、12份乙烯基三乙酰氧基硅烷、2.5 份次磷酸钠和170份水加到三口烧瓶中,开启高速搅拌装置,搅拌速度在 350rpm,同时加热至63℃,搅拌形成单体混合溶液;

[0065]

其中,改性聚醚大单体的配制步骤为:将200份6000分子量的异戊烯 醇聚氧乙烯醚、18份甲基丙烯酸和180份水置于氮气保护的高速剪切搅拌 装置中,加入22份n-羟甲基丙烯酰胺,反应温度为70℃,持续反应2h后, 得到改性聚醚大单体。

[0066]

将0.8份过硫酸铵与20份水混合后加到第一自动滴加装置中,调整滴加 时间为180min;

[0067]

将20份甲基丙烯酰氧乙基膦酸酯、8份烯丙基磺酸钠、25份甲基丙烯 酸与20份水混合后加到第二自动滴加装置中,调整滴加时间为210min;

[0068]

步骤二、待第一自动滴加装置和第二自动滴加装置中的溶液全部滴加完 成后,继续维持恒温反应1h;

[0069]

步骤三、将反应温度降至室温,再向反应装置内加入15份氢氧化钠溶 液,调节混合溶液ph值至7,即得所述地铁管片用早强型聚羧酸减水剂。

[0070]

实施例4

[0071]

步骤一、将180份改性聚醚大单体、12份乙烯基三乙酰氧基硅烷、3 份次磷酸钠和175份水加到三口烧瓶中,开启高速搅拌装置,搅拌速度在 350rpm,同时加热至63℃,搅拌形成单体混合溶液;

[0072]

其中,改性聚醚大单体的配制步骤为:将200份4000分子量的异戊烯 醇聚氧乙烯醚、20份甲基丙烯酸和180份水置于氮气保护的高速剪切搅拌 装置中,加入25份n-羟甲基丙烯酰胺,反应温度为70℃,持续反应2h后, 得到改性聚醚大单体。

[0073]

将1.2份过硫酸铵与15份水混合后加到第一自动滴加装置中,调整滴加 时间为180min;

[0074]

将22份甲基丙烯酰氧乙基膦酸酯、10份烯丙基磺酸钠、22份甲基丙烯 酸与20份水混合后加到第二自动滴加装置中,调整滴加时间为210min;

[0075]

步骤二、待第一自动滴加装置和第二自动滴加装置中的溶液全部滴加完 成后,继续维持恒温反应1h;

[0076]

步骤三、将反应温度降至室温,再向反应装置内加入12份氢氧化钠溶 液,调节混合溶液ph值至7,即得所述地铁管片用早强型聚羧酸减水剂。

[0077]

实施例5

[0078]

步骤一、将180份改性聚醚大单体、11份乙烯基三乙酰氧基硅烷、2.8 份次磷酸钠和180份水加到三口烧瓶中,开启高速搅拌装置,搅拌速度在 350rpm,同时加热至63℃,搅拌形成单体混合溶液;

[0079]

其中,改性聚醚大单体的配制步骤为:将200份5000分子量的异戊烯 醇聚氧乙烯醚、16份甲基丙烯酸和180份水置于氮气保护的高速剪切搅拌 装置中,加入25份n-羟甲基

丙烯酰胺,反应温度为70℃,持续反应2h后, 得到改性聚醚大单体。

[0080]

将1.2份过硫酸铵与15份水混合后加到第一自动滴加装置中,调整滴加 时间为180min;

[0081]

将23份甲基丙烯酰氧乙基膦酸酯、9份烯丙基磺酸钠、20份甲基丙烯 酸与20份水混合后加到第二自动滴加装置中,调整滴加时间为210min;

[0082]

步骤二、待第一自动滴加装置和第二自动滴加装置中的溶液全部滴加完 成后,继续维持恒温反应1h;

[0083]

步骤三、将反应温度降至室温,再向反应装置内加入10份氢氧化钠溶 液,调节混合溶液ph值至7,即得所述地铁管片用早强型聚羧酸减水剂。

[0084]

需要说明的是,上述实施例中的具体参数或一些试剂,为本发明构思下 的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思 及保护范围内,可以进行适应性调整。

[0085]

为了更好说明本发明技术方案所具有的技术效果,本发明还提供如下所 示对比例:

[0086]

对比例1

[0087]

采用由上海炽为新材料有限公司生产的牌号为zq500的液体早强剂。

[0088]

对比例2采用等质量水代替实施例1中的甲基丙烯酰氧乙基膦酸酯,其余与实施例1保持一致。

[0089]

对比例3采用等质量水代替实施例2中的乙烯基三乙酰氧基硅烷,其余与实施例2保持一致。

[0090][0091][0092]

对比例4

[0093]

采用等质量水代替实施例3中的烯丙基磺酸钠,其余与实施例3保持一 致。

[0094]

对比例5

[0095]

采用等质量的分子量为5000的异戊烯醇聚氧乙烯醚代替实施例4中的改 性聚醚大单体,其余与实施例4保持一致。

[0096]

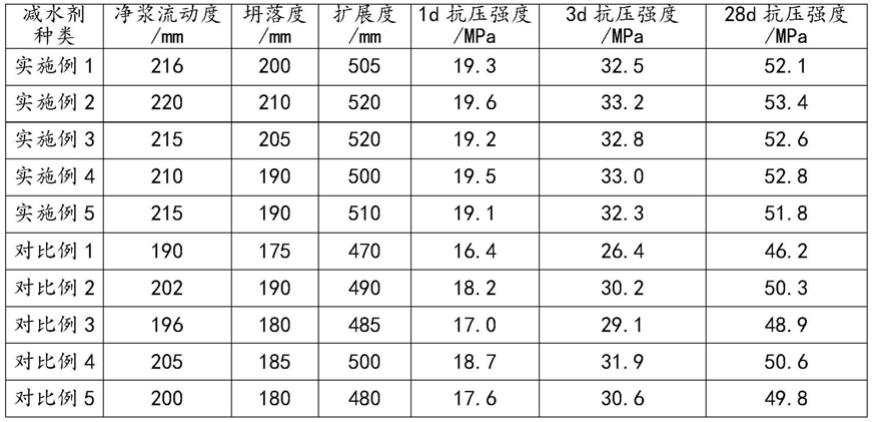

参照gb 8077《混凝土外加剂匀质性试验方法》标准对上述实施例和对比 例所制得的减水剂机进行水泥净浆流动度测试,其中水胶比为0.29,减水剂 折固掺量为0.1%。同时,参照gb/t 8076-2008《混凝土外加剂》的混凝土拌 合物性能试验方法。对上述实施例和对比例所制得的减水剂机进行硬化混凝 土工作性能测试。具体混凝土配合比如表1所示。水泥及混凝土性能测试结 果如表2所示:

[0097]

表1混凝土配合比

[0098]

水泥/kg砂子/kg石头/kg水/kg外加剂/kg36079010601752.1

[0099]

表2水泥及混凝土性能测试

[0100][0101]

从表2的测试结果可以看出,实施例的净浆流动度都优于对比例,其中 对比例1的流动分散性能和早期抗压强度性能都最差,对比例2(无含膦酸基 团功能单体)、对比例3(无乙烯基硅氧烷功能单体)、对比例4(无磺酸基 功能单体)以及对比例5(未经过酰胺化试剂改性的tpeg聚醚大单体)的早 期抗压强度均比实施例低,由此可见,只有在含膦酸基团功能单体、乙烯基 硅氧烷功能单体、磺酸基功能单体和经过酰胺化试剂改性的tpeg聚醚大单体 的相互作用下,才能有效增强对水泥颗粒的分散能力,提高混凝土的早期抗 压强度,从而使聚羧酸减水剂的早强功能得到较大的提升。

[0102]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是, 本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必 同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员 应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求 的限制。

[0103]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对 其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通 技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修 改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换, 并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1