一种聚醚酯及其制备方法和应用与流程

1.本发明属于高分子材料技术领域,具体涉及一种聚醚酯及其制备方法和应用。

背景技术:

2.随着科技和设计理念的进步,地下作业、桥梁、装配式建筑应用日渐盛行,在这种形势下,对建筑防水材料的理化指标、施工使用性能等提出了更高的要求。聚氨酯防水涂料因其独特的形态、优异的物理性能以及对工地优异的适应性等特征使其在特殊地形和高要求的工地广受欢迎。

3.单组分聚氨酯以其开桶即用的便利使用性成为主流商品,但市场上高理化性能的产品及易工业化的工艺并不多见。目前,单组分聚氨酯防水涂料的预聚体主要以聚醚多元醇为原料体系进行合成制备,但是,由于聚醚多元醇的结构性质,往往在力学性能方面欠佳,很难达到高强度,高延伸率等要求,同时,为了满足防水涂料耐水性的要求,聚酯多元醇是很难应用于防水涂料体系,因此,高强度、能防水的单组分聚氨酯制备技术方法的研究成为本领域重要的课题之一。

4.现有技术中公开了一种能够用于聚氨酯弹性体制作的聚醚酯多元醇,其目的在于综合聚酯型聚氨酯弹性体的力学性能与聚醚型聚氨酯弹性体的耐水解性能于一体,以期望得到力学性能和耐水解性能优异的聚氨酯弹性体。但是,该方法并不能将聚醚和聚酯链端进行很好的链接;另外,聚氨酯弹性体与聚氨酯防水涂料对耐水解性能的要求不同,聚氨酯防水涂料在使用环境中需要与水长时间接触,而聚氨酯弹性体在使用过程中则一般不需要与水长期接触,相比于聚氨酯弹性体,聚氨酯防水涂料对材料的耐水解性能要求更高,相应的测试标准中也对聚氨酯防水涂料的耐水解性能测试规定了更苛刻的条件,因此,现有技术中的聚醚酯多元醇并不能满足聚氨酯防水涂料对耐水解性能和力学性能。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的聚醚酯多元醇并不能将聚醚和聚酯链端进行很好的链接,不能满足聚氨酯防水涂料的使用需求等缺陷,从而提供一种聚醚酯及其制备方法和应用。

6.为此,本发明提供如下技术方案:

7.本发明提供一种聚醚酯多元醇的制备方法,包括如下步骤,

8.将聚醚多元醇与二元酸或其酸酐在催化剂存在及保护气氛下进行反应,反应至体系酸值为150-275mgkoh/g(接近理论酸值),加入二元醇,升高温度,反应至体系酸值小于2mgkoh/g,除去未反应的原料,得到所述聚醚酯多元醇。

9.可选的,所述反应温度为140-160℃;加入二元醇后升高温度至180-220℃。

10.可选的,所述聚醚多元醇,二元酸或其酸酐,二元醇的质量比为100:(50-100):(50-100);实际操作中,会根据聚醚多元醇与聚酯多元醇的羟值与酸值比例进行计算,以及根据最终所需要的聚醚酯多元醇的分子量,对三者质量进行调整。

11.所述催化剂的用量占全部反应物的0.5-2%。

12.可选的,所述聚醚多元醇的官能度为2;所述聚醚多元醇的分子量为400-8000,进一步可选的,所述聚醚多元醇的分子量为400-4000;

13.可选的,所述聚醚多元醇为聚氧化丙烯多元醇,聚氧化丙烯-氧化乙烯多元醇中的至少一种。

14.可选的,所述二元酸或其酸酐为邻苯二甲酸,对苯二甲酸,间苯二甲酸,1,6-己二酸,1,4-丁二酸,马来酸,富马酸及其对应的酸酐中的至少一种。

15.可选的,所述二元醇为1,2-丙二醇,1,3-丙二醇,一缩二丙二醇,甲基1,3-丙二醇,1,3-丁二醇,1,4-丁二醇,1,5-戊二醇,3-甲基-1,5-戊二醇,1,6-己二醇,新戊二醇其中的一种。

16.可选的,所述催化剂为有机锡催化剂、有机铋催化剂或有机钛催化剂中的至少一种;

17.所述保护气氛为氦气,氮气或氩气。

18.本发明还提供一种上述的制备方法制备得到的聚醚酯多元醇。

19.本发明还提供一种上述的聚醚酯多元醇在聚氨酯防水涂料中的应用。

20.可选的,所述聚醚酯多元醇与异氰酸酯反应合成聚氨酯预聚体,将聚氨酯预聚体用于防水涂料的制备。

21.本发明技术方案,具有如下优点:

22.本发明提供的聚醚酯多元醇的制备方法,包括如下步骤,将聚醚多元醇与二元酸或其酸酐在催化剂存在及保护气氛下进行反应,反应至体系酸值为150-275mgkoh/g,加入二元醇,继续反应至体系酸值小于2mgkoh/g,除去未反应的原料,得到所述聚醚酯多元醇。本发明的技术人员在研究过程中首次发现,在聚醚酯多元醇的制备过程中如果采用“一锅法”进行反应,无法保证聚酯链端与聚醚链端很好的链接,所得反应产物只是聚醚和聚酯的混合物,如果用在防水涂料中,会对产品防水性能产生影响,进而达不到防水要求。这是因为,聚醚的仲羟基反应活性要远小于小分子二元醇伯羟基的反应活性,无法保证聚醚酯结构的生成。本发明提供的聚醚酯多元醇的制备方法,先将聚醚与羧酸或者羧酸酐进行反应,保证聚醚的羟基与羧基反应,再与小分子醇进行脱水缩合,保证了聚酯和聚醚链端的链接,真正得到聚醚酯多元醇。

23.本发明提供的聚醚酯多元醇在聚氨酯防水涂料中的应用,不仅提高了防水涂料的物化性能,而且防水性能不受影响。

具体实施方式

24.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

25.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

26.实施例1

27.本实施例提供一种聚醚酯多元醇,其制备方法为:

28.将100g ppg400,80g 1,6-己二酸,10g对苯二甲酸,0.13g辛酸亚锡加入到带有搅拌的四口烧瓶中,通入氮气带出反应生成水,升温至150℃,当体系酸值达到220mgkoh/g后,加入66g 1,3-丁二醇,随着聚合度的升高,逐步升高反应温度至220℃,然后真空脱水1h,测试体系酸值小于2mgkoh/g时,蒸馏出多余的二元醇后出料。

29.经测试,聚醚酯多元醇产物羟值为91.5mgkoh/g,黏度为1500mpa

·

s。

30.实施例2

31.本实施例提供一种聚醚酯多元醇,其制备方法为:

32.将100g ppg1000,15g邻苯二甲酸酐,62g 1,6-己二酸,0.15g二月桂酸二丁基锡加入到带有搅拌的四口烧瓶中,通入氮气带出反应生成水,升温至150℃,当体系酸值达到275mgkoh/g后,加入52g 1,3-丁二醇,随着聚合度的升高,逐步升高反应温度至220℃,然后真空脱水1h,测试体系酸值小于2mgkoh/g时,蒸馏出多余的二元醇后出料。

33.经测试,聚醚酯多元醇产物羟值为45.2mgkoh/g,黏度为2900mpa

·

s。

34.实施例3

35.本实施例提供一种聚醚酯多元醇,其制备方法为:

36.将100g ppg400,60g 1,4-丁二酸,0.14g辛酸亚锡加入到带有搅拌的四口烧瓶中,通入氮气带出反应生成水,升温至150℃,当体系酸值达到187mgkoh/g后,加入75g新戊二醇,随着聚合度的升高,逐步升高反应温度至220℃,然后真空脱水1h,测试体系酸值小于2mgkoh/g时,蒸馏出多余的二元醇后出料。

37.经测试,聚醚酯多元醇产物羟值为90.4mgkoh/g,黏度为2040mpa

·

s。

38.实施例4

39.本实施例提供一种聚醚酯多元醇,其制备方法为:

40.将100g ppg400,90g1,6-己二酸,0.13g钛酸四丁酯加入到带有搅拌的四口烧瓶中,通入氮气带出反应生成水,升温至150℃,当体系酸值达到227mgkoh/g后,加入20g1,2-丙二醇和48g新戊二醇,随着聚合度的升高,逐步升高反应温度至220℃,然后真空脱水1h,测试体系酸值小于2mgkoh/g时,蒸馏出多余的二元醇后出料。

41.经测试,聚醚酯多元醇产物羟值为81.5mgkoh/g,黏度为1940mpa

·

s。

42.实施例5

43.本实施例提供一种聚醚酯多元醇,其制备方法为:

44.将100g ppg400,90g 1,6-己二酸,0.15g新癸酸铋加入到带有搅拌的四口烧瓶中,通入氮气带出反应生成水,升温至150℃,当体系酸值达到227mgkoh/g后,加入25g一缩二乙二醇,45g新戊二醇,随着聚合度的升高,逐步升高反应温度至220℃,然后真空脱水1h,测试体系酸值小于2mgkoh/g时,蒸馏出多余的二元醇后出料。

45.经测试,聚醚酯多元醇产物羟值为95.5mgkoh/g,黏度为2040mpa

·

s。

46.实施例6

47.本实施例提供一种聚醚酯多元醇,其制备方法为:

48.将100g佳化化学牌号为d204a的聚醚多元醇80g 1,6-己二酸,10g对苯二甲酸,0.13g辛酸亚锡加入到带有搅拌的四口烧瓶中,通入氮气带出反应生成水,升温至150℃,当

体系酸值达到220mgkoh/g后,加入66g 1,3-丁二醇,随着聚合度的升高,逐步升高反应温度至220℃,然后真空脱水1h,测试体系酸值小于2mgkoh/g时,蒸馏出多余的二元醇后出料。

49.经测试,聚醚酯多元醇产物羟值为88.6mgkoh/g,黏度为1603mpa

·

s。

50.对比例1

51.本对比例提供一种聚氨酯防水涂料预聚体,其制备方法为:将80g聚醚多元醇ppg1000和50g聚醚多元醇330n的水分控制在500ppm以下,然后加入60g4,4’-mdi,在75℃下反应2h,当达到理论nco值时,出料。

52.测试nco值的方法:参照hg/t 2409-1992聚氨酯预聚体中异氰酸酯基含量的测定。

53.对比例2

54.本对比例提供一种聚氨酯防水涂料预聚体,其制备方法为:本对比例提供一种聚氨酯防水涂料预聚体,其制备方法为:将110g聚醚多元醇ppg2000和50g聚醚多元醇330n的水分控制在500ppm以下,然后加入60g 4,4’-mdi,在75℃下反应2h,当达到理论nco值时,出料。

55.测试nco值的方法:参照hg/t 2409-1992聚氨酯预聚体中异氰酸酯基含量的测定。

56.对比例3

57.本对比例提供一种聚氨酯防水涂料预聚体,其制备方法为:将80g聚己二酸乙二醇聚酯多元醇(重均分子量1000)和50g聚醚多元醇330n的水分控制在500ppm以下,然后加入60g 4,4’-mdi,在75℃下反应2h,当达到理论nco值时,出料。

58.测试nco值的方法:参照hg/t 2409-1992聚氨酯预聚体中异氰酸酯基含量的测定。

59.对比例4

60.本对比例提供一种聚醚酯多元醇,其制备方法为:

61.将100g ppg400,80g 1,6-己二酸,10g对苯二甲酸,0.13g辛酸亚锡,66g1,3-丁二醇加入到带有搅拌的四口烧瓶中,通入氮气带出反应生成水,升温至180℃保温2h,然后缓慢升温至反应温度220℃,保温2h,真空脱水1h,测试体系酸值小于2mgkoh/g时,蒸馏出多余的二元醇后出料。

62.经测试,产物羟值为90.7mgkoh/g,黏度为1730mpa

·

s。

63.性能测试

64.将本发明实施例1-6和对比例4制备得到的聚醚酯多元醇制备与异氰酸酯进行反应,得到聚氨酯防水涂料预聚体,具体制备方法为:分别取实施例1-6和对比例4制备得到的聚醚酯多元醇80g和50g聚醚多元醇330n,水分控制在500ppm以下,然后加入60g 4,4’-mdi,在75℃下反应2h,当达到理论nco值时,出料。测试nco值的方法:参照hg/t 2409-1992聚氨酯预聚体中异氰酸酯基含量的测定。然后,与对比例1-3得到的聚醚酯多元醇作为防水涂料预聚体,按照如下配方配置聚氨酯防水涂料:

65.表1

66.物料名称质量,kg预聚体30

增塑剂dinp25高岭土12滑石粉15重钙17消泡剂(tego910)0.5潜伏固化剂(hu910)0.5

67.按照上述配方称量各原料并混合均匀后,按照gb/t 19250-2013国标方法涂膜后进行理化性能测试,测试结果如下表所示。

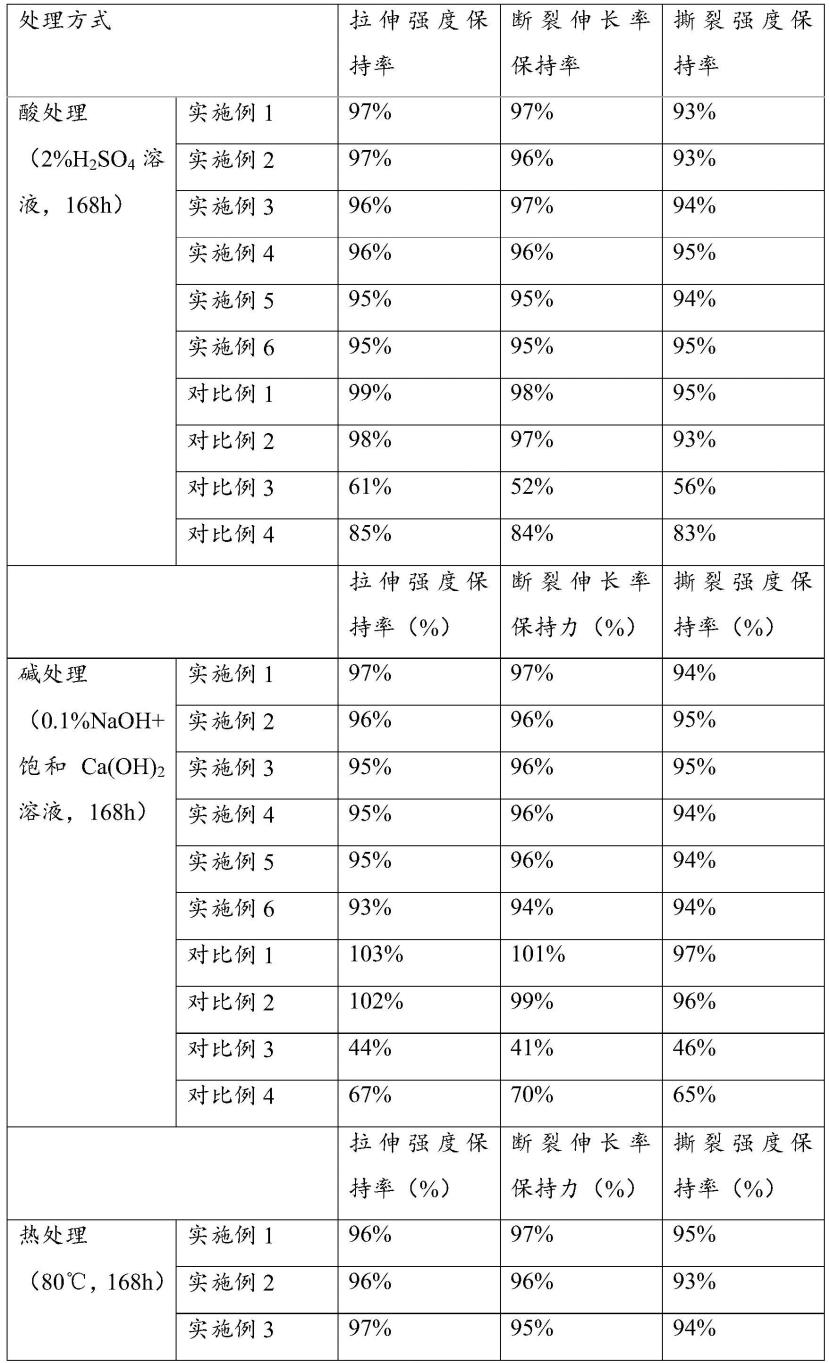

68.表2

69.实施例拉伸强度(mpa)断裂伸长率(%)撕裂强度(n/m)实施例14.3257017.3实施例23.2362116.0实施例34.7853217.9实施例44.3359316.8实施例55.3251118.3实施例65.0152816.1对比例12.5132016.3对比例22.2558015.2对比例34.7822019.0对比例44.5750715.8

70.表3

71.[0072][0073]

保持率=处理后测试数值

÷

处理前数值

×

100%。

[0074]

由于聚酯的结构,酯基在酸碱热的条件下,受到水解,热解导致酯键断裂分解,进而宏观变现为物化性能的下降,聚醚酯由于其聚酯链段连接在聚醚链端上,受到了聚醚链端的保护,对水解和热解等条件有抵抗作用,因此,经过测试后,物化性能下降并不明显。因此,聚醚酯结构可以应用于防水涂料中,不但提高了防水涂料的物化性能,而且也不会降低其防水性能,是可以成为合成高强度聚氨酯防水涂料的原材料。对比例1和2是采用聚醚多元醇为原料,先合成预聚体,再制备防水涂料,所得数据结果为虽然经过酸,碱和热处理后,保持率不变,但是初始的强度太低,不属于高强度防水涂料的范围。对比例3是采用纯聚酯多元醇为原材料,先合成预聚体,再制备防水涂料,虽然初始的强度比较高,但是经过酸,碱溶液和热处理后,物化性能保持率太低,说明聚酯结构被酸碱热所侵蚀,出现了降解,无法达到防水的目的。对比例4采用一锅法制备聚醚酯多元醇,聚醚酯的结构无法保证聚酯链端与聚醚链端很好的链接,因为聚醚的仲羟基反应活性要远小于小分子醇伯羟基的反应活性,可能反应产物只是聚醚和聚酯的混合物,无法保证聚醚酯结构的生成,对此,在防水涂料中,如果聚酯结构无法被聚醚结构保护,会对防水性能产生影响,进而达不到防水要求。

[0075]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1