他汀类药物中间体生产中副产物的回收利用方法及装置与流程

1.本发明涉及有机合成技术领域,具体领域为一种他汀类药物中间体生产中副产物的回收利用方法及装置。

背景技术:

2.他汀类药物(statins)是羟甲基戊二酰辅酶a(hmg-coa)还原酶抑制剂,此类药物通过竞争性抑制内源性胆固醇合成限速酶(hmg-coa)还原酶,阻断细胞内羟甲戊酸代谢途径,使细胞内胆固醇合成减少,从而反馈性刺激细胞膜表面(主要为肝细胞)低密度脂蛋白(low density lipoprotein,ldl)受体数量和活性增加、使血清胆固醇清除增加、水平降低。他汀类药物还可抑制肝脏合成载脂蛋白b-100,从而减少富含甘油三酯av、脂蛋白的合成和分泌。

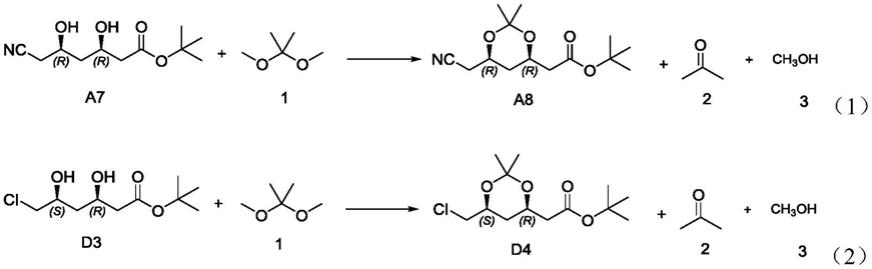

3.阿托伐他汀钙和瑞舒伐他汀钙都是一种重要的他汀类药物,在阿托伐他汀钙的生产过程中,常以(4r-cis)-6-氰甲基-2,2-二甲基-1,3-二氧六环-4-乙酸叔丁酯(即化合物a8)为中间体而制得;在瑞舒伐他汀钙的生产过程中,(4r-cis)-6-氯甲基-2,2-二甲基-1,3-二氧戊环-4-乙酸叔丁酯(即化合物d4)为中间体而制得。

4.中国专利cn107602527b和cn107778279b报道了化合物a7与2,2-二甲氧基丙烷反应制备化合物a8的方法,如图路线(1)所示。中国专利cn 105968086a和cn 102180862b报道了化合物d3与2,2-二甲氧基丙烷反应制备化合物d4的方法,如图路线(2)所示。

[0005][0006]

在上述生产过程中,都不可避免地产生甲醇和丙酮两种副产物,并且在后处理过程中,通常加入低极性溶剂进行提纯,由于三者沸点相近,导致难以分离,对此采取的措施都是将其作为化学废物处理掉,不仅浪费资源,还对环境造成污染。

技术实现要素:

[0007]

本发明的目的在于提供一种他汀类药物中间体生产中副产物的回收利用方法及装置。

[0008]

为实现上述目的,本发明提供如下技术方案:

[0009]

一种他汀类药物中间体生产中副产物的回收利用方法,包括以下步骤:

[0010]

(1)将他汀类药物中间体合成过程中产生的副产物蒸馏提取出来;

[0011]

其中,所述他汀类药物中间体的合成过程是化合物a7与2,2-二甲氧基丙烷反应制

备化合物a8,或者化合物d3与化合物1反应制备化合物d4,合成反应结束后,对母液进行蒸馏,将副产物甲醇、丙酮以及后处理时加入的低极性溶剂提取出来,作为生产dmp的反应物,所述低极性溶剂为正己烷、正戊烷或者石油醚。

[0012][0013]

(2)以树脂为催化剂,低温下丙酮与甲醇、他汀类药物中间体合成后处理时加入的低极性溶剂的混合液经柱催化生成2,2-二甲氧基丙烷(dmp),生成物经中和后富集于接收瓶内,至此完成单程反应;由于单程反应转化率不高,故将生成物泵入至加料瓶使其再次发生化学反应,依次循环,至反应终点,得到dmp粗品。单程反应的方程式如下:

[0014][0015]

其中,所述步骤(2)中,催化所用的催化剂为离子交换树脂amberlyst-15;反应温度是-30~-5℃,可以但不限于-30℃、-25℃、-20℃、-15℃、-10℃、-5℃,优选为-20℃。

[0016]

其中,所述步骤(2)中,在投料之前利用气相色谱法对提取出的混合液(甲醇、丙酮、他汀类药物中间体合成后处理时加入的低极性溶剂)进行定量与定性测试,并通过补加反应物的方式,使丙酮与甲醇的投料摩尔比为1:1~3,可以但不限于1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9、1:2、1:2.2、1:2.4、1:2.5、1:2.6、1:2.8、1:3,优选为1:2。

[0017]

其中,所述步骤(2)中的催化反应完成后,得到反应产物2,2-二甲氧基丙烷的粗品,对所述粗品用蒸馏的方式进行后处理。

[0018]

其中,所述后处理的方法是,将粗品放入蒸馏瓶中,将温度升高至75~85℃,最后馏出的成分即为2,2-二甲氧基丙烷成品。

[0019]

或者,所述后处理的方法是,将粗品放入蒸馏瓶中,依次将温度升高至甲醇、丙酮、他汀类药物中间体合成后处理时加入的低极性溶剂的沸点,留在蒸馏瓶中的成分即为2,2-二甲氧基丙烷成品。

[0020]

一种他汀类药物中间体生产中副产物的回收利用装置,包括从上到下依次连接的加料瓶、树脂柱、中和柱、接收瓶,所述接收瓶与所述加料瓶之间连接计量泵,实现产物的循环反应。

[0021]

其中,所述树脂柱外围设置装有冷冻液的夹套。

[0022]

他汀类药物中间体生产中副产物的回收利用装置的使用方法:将反应液从加料瓶中加入,在重力作用下经过装有树脂填料的树脂柱,反应液中的甲醇和丙酮在树脂催化作用下发生化学反应,生成2,2-二甲氧基丙烷,生成物经过装有碳酸钾的中和柱进行酸碱中

和后进入接收瓶,至此完成单程反应。由于单程反应的转化率不高,反应不完全,接收瓶中的生成物在计量泵作用下回到加料瓶中,再次进行化学反应,依次循环,直至反应终点。

[0023]

为了使化学反应更加完全,加料速度是100~500kg/h,可以但不限于100kg/h、150kg/h、200kg/h、250kg/h、300kg/h、350kg/h、400kg/h、450kg/h、500kg/h,优选为200kg/h。

[0024]

与现有技术相比,本发明的有益效果是:

[0025]

本发明方法能实现他汀类药物中间体制备过程中副产物的回收利用,将甲醇和丙酮转化为原料2,2-二甲氧基丙烷(dmp),降低他汀类药物及其中间体的生产成本,节约资源,保护环境,减少三废排放。

附图说明

[0026]

图1是本发明所用装置示意图;

[0027]

其中,1-加料瓶,2-树脂柱,3-中和柱,4-接收瓶,5-计量泵。

具体实施方式

[0028]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029][0030]

具体实施方式中,他汀类药物中间体合成后处理时加入的低极性溶剂均以正己烷为例。

[0031]

化合物a7制备化合物a8的反应或者化合物d3制备化合物d4的反应结束后,对母液进行蒸馏,将副产物甲醇、丙酮以及后处理时加入的正己烷提取出来,作为生产dmp的反应物,称为“提取混合液”。利用气相色谱法对其进行检测,得丙酮、甲醇、正己烷的摩尔比为1:1.4:0.2。

[0032]

实施例1

[0033]

结合图1所示,一种他汀类药物中间体生产中副产物的回收利用装置,包括从上到下依次连接的加料瓶1、树脂柱2、中和柱3、接收瓶4,所述树脂柱2的外围设置装有冷冻液的夹套,所述接收瓶4与所述加料瓶1之间连接有计量泵5。

[0034]

实施例2

[0035]

采用实施例1的回收装置对他汀类药物中间体生产中副产物进行回收利用,具体过程如下:

[0036]

单程反应:向树脂柱中装入离子交换树脂amberlyst-15(600g),向中和柱中装入碳酸钾(300g),向提取混合液(2420g)中加入甲醇(192g),使丙酮与甲醇的摩尔比达1:2。混合均匀后在-20℃以200kg/h加入加料瓶中,在重力作用下经过树脂柱,树脂柱外围的冷冻液设为-20℃,反应液中的甲醇和丙酮在树脂催化作用下发生化学反应,生成2,2-二甲氧基丙烷,生成物经过装有碳酸钾的中和柱进行酸碱中和后进入接收瓶,至此完成单程反应。经检测,dmp生成量为42.5%。

[0037]

单程反应的方程式如下:

[0038][0039]

循环反应:由于单程反应的转化率不高,反应不完全,故使接收瓶中的生成物在计量泵作用下回到加料瓶中,条件不变,再次进行化学反应,循环三次达到反应终点。

[0040]

第二次、第三次循环反应的dmp生成量分别为73.2%、84.6%。

[0041]

粗品精制:

[0042]

反应完成后,对dmp粗品用蒸馏的方式进行后处理。将dmp粗品放入蒸馏瓶中,根据粗品中各化合物的沸点,依次将温度升高至57℃、65℃、70℃、82℃,按顺序分别接收第一馏分(丙酮)、第二馏分(甲醇)、第三馏分(正己烷)、第四馏分dmp,由于dmp的沸点为81℃,第四馏分即为dmp成品,成品收率为82.2%,纯度为97.8%。

[0043]

实施例3

[0044]

采用实施例1的回收装置对他汀类药物中间体生产中副产物进行回收利用,具体过程如下:

[0045]

单程反应:向树脂柱中装入离子交换树脂amberlyst-15(600g),向中和柱中装入碳酸钾(300g),取提取混合液(2420g)不再补加反应物,则丙酮与甲醇的摩尔比达1:1.4。混合均匀后在-20℃以200kg/h加入加料瓶中,在重力作用下经过树脂柱,树脂柱外围的冷冻液设为-20℃,反应液中的甲醇和丙酮在树脂催化作用下发生化学反应,生成2,2-二甲氧基丙烷,生成物经过装有碳酸钾的中和柱进行酸碱中和后进入接收瓶,至此完成单程反应。经检测,dmp生成量为35.4%。

[0046]

单程反应的方程式如下:

[0047][0048]

循环反应:由于单程反应的转化率不高,反应不完全,故使接收瓶中的生成物在计量泵作用下回到加料瓶中,条件不变,再次进行化学反应,循环三次达到反应终点。

[0049]

第二次、第三次循环反应的dmp生成量分别为62.3%、75.6%。

[0050]

粗品精制:

[0051]

反应完成后,对dmp粗品用蒸馏的方式进行后处理。将dmp粗品放入蒸馏瓶中,根据粗品中各化合物的沸点,依次将温度升高至57℃、65℃、70℃、82℃,按顺序分别接收第一馏分(丙酮)、第二馏分(甲醇)、第三馏分(正己烷)、第四馏分dmp,由于dmp的沸点为81℃,第四馏分即为dmp成品,成品收率为72.8%,纯度为95.8%。

[0052]

实施例4

[0053]

采用实施例1的回收装置对他汀类药物中间体生产中副产物进行回收利用,具体过程如下:

[0054]

单程反应:向树脂柱中装入离子交换树脂amberlyst-15(600g),向中和柱中装入碳酸钾(300g),向提取混合液(2420g)中加入甲醇(288g),使丙酮与甲醇的摩尔比达1:2.5。混合均匀后在-20℃以200kg/h加入加料瓶中,在重力作用下经过树脂柱,树脂柱外围的冷冻液设为-20℃,反应液中的甲醇和丙酮在树脂催化作用下发生化学反应,生成2,2-二甲氧基丙烷,生成物经过装有碳酸钾的中和柱进行酸碱中和后进入接收瓶,至此完成单程反应。经检测,dmp生成量为38.0%。

[0055]

单程反应的方程式如下:

[0056][0057]

循环反应:由于单程反应的转化率不高,反应不完全,故使接收瓶中的生成物在计量泵作用下回到加料瓶中,条件不变,再次进行化学反应,循环三次达到反应终点。

[0058]

第二次、第三次循环反应的dmp生成量分别为65.7%、78.5%。

[0059]

粗品精制:

[0060]

反应完成后,对dmp粗品用蒸馏的方式进行后处理。将dmp粗品放入蒸馏瓶中,根据粗品中各化合物的沸点,依次将温度升高至57℃、65℃、70℃、82℃,按顺序分别接收第一馏分(丙酮)、第二馏分(甲醇)、第三馏分(正己烷)、第四馏分dmp,由于dmp的沸点为81℃,第四馏分即为dmp成品,成品收率为78.4%,纯度为96.1%。

[0061]

实施例5

[0062]

采用实施例1的回收装置对他汀类药物中间体生产中副产物进行回收利用,具体过程如下:

[0063]

单程反应:向树脂柱中装入离子交换树脂amberlyst-15(600g),向中和柱中装入碳酸钾(300g),向提取混合液(2420g)中加入甲醇(192g),使丙酮与甲醇的摩尔比达1:2。混合均匀后在-25℃以200kg/h加入加料瓶中,在重力作用下经过树脂柱,树脂柱外围的冷冻液设为-25℃,反应液中的甲醇和丙酮在树脂催化作用下发生化学反应,生成2,2-二甲氧基丙烷,生成物经过装有碳酸钾的中和柱进行酸碱中和后进入接收瓶,至此完成单程反应。经检测,dmp生成量为36.7%。

[0064]

单程反应的方程式如下:

[0065][0066]

循环反应:由于单程反应的转化率不高,反应不完全,故使接收瓶中的生成物在计量泵作用下回到加料瓶中,条件不变,再次进行化学反应,循环三次达到反应终点。

[0067]

第二次、第三次循环反应的dmp生成量分别为67.8%、80.4%。

[0068]

粗品精制:

[0069]

反应完成后,对dmp粗品用蒸馏的方式进行后处理。将dmp粗品放入蒸馏瓶中,根据粗品中各化合物的沸点,依次将温度升高至57℃、65℃、70℃、82℃,按顺序分别接收第一馏

分(丙酮)、第二馏分(甲醇)、第三馏分(正己烷)、第四馏分dmp,由于dmp的沸点为81℃,第四馏分即为dmp成品,成品收率为76.9%,纯度为97.2%。

[0070]

实施例6

[0071]

采用实施例1的回收装置对他汀类药物中间体生产中副产物进行回收利用,具体过程如下:

[0072]

单程反应:向树脂柱中装入离子交换树脂amberlyst-15(600g),向中和柱中装入碳酸钾(300g),向提取混合液(2420g)中加入甲醇(192g),使丙酮与甲醇的摩尔比达1:2。混合均匀后在-10℃以200kg/h加入加料瓶中,在重力作用下经过树脂柱,树脂柱外围的冷冻液设为-10℃,反应液中的甲醇和丙酮在树脂催化作用下发生化学反应,生成2,2-二甲氧基丙烷,生成物经过装有碳酸钾的中和柱进行酸碱中和后进入接收瓶,至此完成单程反应。经检测,dmp生成量为34.5%。

[0073]

单程反应的方程式如下:

[0074][0075]

循环反应:由于单程反应的转化率不高,反应不完全,故使接收瓶中的生成物在计量泵作用下回到加料瓶中,条件不变,再次进行化学反应,循环三次达到反应终点。

[0076]

第二次、第三次循环反应的dmp生成量分别为63.4%、75.6%。

[0077]

粗品精制:

[0078]

反应完成后,对dmp粗品用蒸馏的方式进行后处理。将dmp粗品放入蒸馏瓶中,根据粗品中各化合物的沸点,依次将温度升高至57℃、65℃、70℃、82℃,按顺序分别接收第一馏分(丙酮)、第二馏分(甲醇)、第三馏分(正己烷)、第四馏分dmp,由于dmp的沸点为81℃,第四馏分即为dmp成品,成品收率为73.4%,纯度为96.0%。

[0079]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1