一种聚酰亚胺复合膜及其制备方法与应用与流程

本发明属于膜材料领域,尤其涉及聚酰亚胺膜,特别涉及微电子领域用高频高速聚酰亚胺复合膜。

背景技术:

1、聚酰亚胺具有优异的耐高温性能、耐化学性能、力学性能和电学性能,是目前综合性能最好的功能性高分子材料之一,其介电常数通常在3.2-3.6之间,在微电子领域有非常广阔的应用。pi薄膜、pi黏胶等被广泛运用于微电子器件的制造与封装,可以说正是pi材料的大规模应用奠定了当今柔性微电子产业的基础。随着5g时代的到来,信息的传输向着高频、高速、高流量发展,但是现有的材料体系并不能完全承载这样的变革,因此信号迟滞问题变得非常突出。此外随着电子设备不断向着集成化、轻薄化、柔性化、小型化发展,因而对微电子领域应用的相关材料提出了更高的性能要求。要想解决这一问题就需要基体材料满足低介电、低损耗、低吸湿的性能要求。

2、虽然高氟含量pi具有较低介电常数和介电损耗,但大量氟元素的引入容易造成薄膜热膨胀系数增加、耐热性降低,与铜箔的剥离强度降低的技术问题,因此很难直接与金属进行复合来使用。

技术实现思路

1、本发明所要解决的技术问题之一是现有聚酰亚胺在电子线路板应用领域中单层聚酰亚胺薄膜无法同时满足吸湿低、介电性优异、尺寸稳定性好、粘结性好的技术问题,提供了一种聚酰亚胺复合膜,该复合膜含有三层结构,其中中间层内的聚酰亚胺有较好的结晶结构,因此该层中聚酰亚胺具有较低的吸湿率、较低的介电常数以及介电损耗。通常来说吸湿率较低的聚酰亚胺其中活性基团较少因此与金属的黏附性较差,但是两个外层中的聚酰亚胺主要采用柔性链段,其具有较低的软化温度,因此可与金属有较好的黏附力。在本发明中,采用三层复合膜能够获得综合性能优异的聚酰亚胺材料,可以很好的满足微电子通讯领域中对于高频、高速的技术要求。

2、本发明的目的之一在于提供一种聚酰亚胺复合膜,其包括外层i、中间层ii和外层iii,所述中间层ii设置于所述外层i和外层ii之间;其中,所述中间层ii内的聚酰亚胺具有结晶结构,外层i和外层iii内的聚酰亚胺为无定形态结构。

3、在一种优选的实施方式中,所述外层i与所述中间层ii的厚度比为1:3~1:100,所述外层iii所述外层i与所述中间层ii的厚度比为1:3~1:100。

4、在进一步优选的实施方式中,所述外层i与所述中间层ii的厚度比为1:5~1:50,所述外层iii与所述中间层ii的厚度比为1:5~1:50。

5、其中,如果超过上述范围或低于上述范围会使膜的尺寸稳定性下降。

6、在更进一步优选的实施方式中,所述外层i和所述外层iii的厚度各自独立地为0.1-10μm,所述中间层ii的厚度为8-50μm,且所述外层i和外层iii的厚度小于所述中间层ii的厚度(优选满足上述比例关系)。

7、其中,在本发明中需要控制外层i和外层iii在很薄的状态,只要能够起到粘结其它材料的作用即可;若是外层太厚会提高整个复合膜的吸湿率。因此,本发明控制两个外层均较薄。

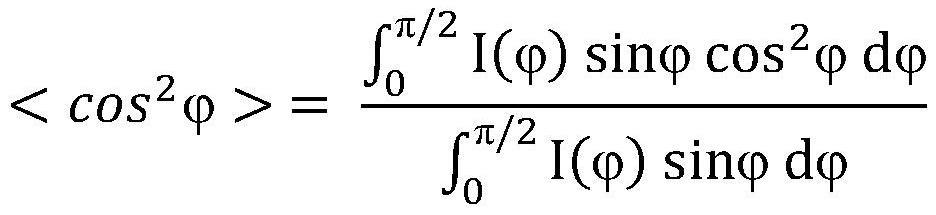

8、在一种优选的实施方式中,所述聚酰亚胺复合膜沿着平行于复合膜表面的方向取向。

9、在进一步优选的实时方式中,所述聚酰亚胺复合膜在md方向和td方向的取向因子各自独立地为0.08~0.7,且优选分别可调。

10、例如,所述聚酰亚胺复合膜在md方向和td方向的取向因子各自独立地为0.08、0.1、0.15、0.2、0.25、0.3、0.35、0.4、0.45、0.5、0.55、0.6、0.65或0.7。

11、在进一步优选的实时方式中,所述聚酰亚胺复合膜在md方向和td方向的取向因子各自独立地为0.1~0.7。

12、在更进一步优选的实施方式中,所述聚酰亚胺复合膜在md方向和td方向的取向因子各自独立地为0.3~0.65。

13、在本发明中,md表示纵向,td表示横向。在本发明中,取向因子是指结晶取向因子。

14、在一种优选的实施方式中,所述聚酰亚胺复合膜在md方向和td方向的取向因子只差为-0.50~0.50。

15、例如,md的结晶取向因子与td方向的取向因子之差为-0.50、-0.40、-0.30、-0.20、-0.10、0、0.10、0.20、0.30、0.40或0.50。其中,当md/td两个方向的取向因子之差的绝对值太大时,(1)薄膜易产生破孔或撕裂,(2)若薄膜的各向异性差别太大时,不利用应用。

16、在进一步优选的实施方式中,所述聚酰亚胺复合膜在md方向的结晶取向因子与td方向的结晶取向因子的平均值优选≤0.51,优选≤0.45,更优选≤0.40,例如≤0.38。

17、其中,通过实验发现,材料的结晶取向因子包括md/td单向以及两个方向的平均结晶取向因子都不宜过大,虽然理论在高取向因子有利于提高材料的介电性能,降低吸湿率,但是在过高的结晶取向因子容易导致薄膜材料缺陷增多(微孔、缝隙等),降低加工良率。

18、在一种优选的实施方式中,所述聚酰亚胺复合膜在10ghz频率条件下的介电常数≤3.2,介电损耗≤0.01。

19、在进一步优选的实施方式中,所述聚酰亚胺复合膜在10ghz频率条件下的介电常数≤3.0,介电损耗≤0.008。

20、在一种优选的实施方式中,所述聚酰亚胺复合膜与其它材料的剥离强度≥10n/cm,优选≥12n/cm。

21、其中,所述其它材料包括金属导电材料和半导体材料,例如铜箔等导电材料以及硅等半导体材料。

22、在一种优选的实施方式中,所述聚酰亚胺复合膜的吸湿率≤1.0%,优选吸湿率≤0.8%,更优选吸湿率≤0.5%。

23、在一种优选的实施方式中,所述外层i、外层iii内的聚酰亚胺各自独立地采用二酐a及二胺a单体制备得到,其中:

24、二胺a选自4,4'-二氨基二苯醚、间苯二胺、3,4'-二氨基二苯醚、1,3-双(2-三氟甲基-4-氨基苯氧基)苯、1,3-双(3-三氟甲基-4-氨基苯氧基)苯、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、1,3-双(3'-氨基苯氧基)苯、1,3-双(4'-氨基苯氧基)苯、1,4-双(3'-氨基苯氧基)苯、1,3-双(4’-氨基苯氧基)苯中的至少一种;和/或,

25、二酐a选自4,4'-氧双邻苯二甲酸酐、3,3',4,4'-二苯酮四酸二酐、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)、4,4'-(六氟异亚丙基)二邻苯二甲酸酐、2,3,3',4'-联苯四甲酸二酐中的至少一种。

26、其中,采用二胺a和二酐a制备外层i和/或外层iii的聚酰亚胺时,采用现有技术中公开的方法或工艺条件即可。

27、在一种优选的实施方式中,所述中间层ii的聚酰亚胺采用二胺b和二酐b制备得到:

28、二胺b选自2,2'-双(三氟甲基)-4,4'-二氨基联苯、4,4'-二氨基-2,2'-二甲基联苯、4,4'-二氨基联苯、3,3'-双(三氟甲基)-4,4'-二氨基联苯、3,3'-双(甲基)-4,4'-二氨基联苯、对苯二胺、2,3,5,6-四氟-1,4-苯二胺、2-氟-1,4-苯二胺、2,2',3,3',5,5',6,6'-八氟-[1,1'-双苯基]-4,4'-二胺、4,4'-二氨基-2,2'-双(三氟甲氧基)联苯中的至少一种;

29、二酐b选自均苯四甲酸二酐、3,3',4,4'-联苯四甲酸二酐、2,2'-二甲基-3,3',4,4'-联苯四甲酸二酐、2,2'-二(三氟甲基)-3,3',4,4'-联苯四甲酸二酐、2,2'-二苯基-3,3',4,4'-联苯四甲酸二酐、对-亚苯基-双苯偏三酸酯二酐中的至少一种。

30、其中,采用二胺b和二酐b制备中间层ii的聚酰亚胺时,采用现有技术中公开的方法或工艺条件即可。

31、本发明目的之二在于提供本发明目的之一所述聚酰亚胺复合膜的制备方法,包括:

32、(1)准备前驱体树脂溶液i、前驱体树脂溶液ii和前驱体树脂溶液iii;

33、(2)对前驱体树脂溶液ii进行流延或涂布,经固化形成中间层ii初始膜;

34、(3)在所述中间层ii初始膜的上表面浸渍或涂抹前驱体树脂溶液i,任选地固化;在所述中间层ii初始膜的下表面浸渍或涂抹前驱树脂溶液iii,经固化得到所述复合膜初始膜;

35、(4)对所述复合膜初始膜进行双向拉伸处理和/或热处理退火,得到所述聚酰亚胺复合膜。

36、在一种优选的实施方式中,所述前驱体溶液i、前驱体溶液ii和前驱体溶液iii分别独立地为各层采用的聚酰亚胺对应的聚酰亚胺溶液或聚酰胺酸的溶液。

37、在一种优选的实施方式中,所述前驱体树脂溶液i和前驱体树脂溶液iii各自独立地为以二胺a和二酐a为原料制备得到的聚酰亚胺溶液或聚酰胺酸溶液。

38、在进一步优选的实施方式中,二胺a选自4,4'-二氨基二苯醚、间苯二胺、3,4'-二氨基二苯醚、1,3-双(2-三氟甲基-4-氨基苯氧基)苯、1,3-双(3-三氟甲基-4-氨基苯氧基)苯、2,2'-双[4-(4-氨基苯氧基苯基)]丙烷、2,2-双[4-(4-氨基苯氧基)苯基]六氟丙烷、1,3-双(3'-氨基苯氧基)苯、1,3-双(4'-氨基苯氧基)苯、1,4-双(3'-氨基苯氧基)苯、1,3-双(4’-氨基苯氧基)苯中的至少一种;二酐a选自4,4'-氧双邻苯二甲酸酐、3,3',4,4'-二苯酮四酸二酐、4,4'-(4,4'-异丙基二苯氧基)双(邻苯二甲酸酐)、4,4'-(六氟异亚丙基)二邻苯二甲酸酐、2,3,3',4'-联苯四甲酸二酐中的至少一种。

39、在一种优选的实施方式中,所述前驱体树脂溶液ii为以二胺b和二酐b为原料制备得到的聚酰亚胺溶液或聚酰胺酸溶液。

40、在进一步优选的实施方式中,所述二胺b选自2,2'-双(三氟甲基)-4,4'-二氨基联苯、4,4'-二氨基-2,2'-二甲基联苯、4,4'-二氨基联苯、3,3'-双(三氟甲基)-4,4'-二氨基联苯、3,3'-双(甲基)-4,4'-二氨基联苯、对苯二胺、2,3,5,6-四氟-1,4-苯二胺、2-氟-1,4-苯二胺、2,2',3,3',5,5',6,6'-八氟-[1,1'-双苯基]-4,4'-二胺、4,4'-二氨基-2,2'-双(三氟甲氧基)联苯中的至少一种;所述二酐b选自均苯四甲酸二酐、3,3',4,4'-联苯四甲酸二酐、2,2'-二甲基-3,3',4,4'-联苯四甲酸二酐、2,2'-二(三氟甲基)-3,3',4,4'-联苯四甲酸二酐、2,2'-二苯基-3,3',4,4'-联苯四甲酸二酐、对-亚苯基-双苯偏三酸酯二酐中的至少一种。

41、在步骤(2)中,可以浸渍或涂抹前驱体树脂溶液i后固化处理形成外层i初始膜,然后浸渍或涂抹前驱体溶液ii后固化处理形成外层ii初始膜;也可以浸渍或涂抹前驱体溶液i,再浸渍或涂抹前驱体溶液ii,然后上下表面一起固化,分别形成外层i初始膜和外层ii初始膜。

42、在一种优选的实施方式中,在步骤(1)中,将前驱体树脂溶液ii在光滑的钢带上流延成膜。

43、在进一步优选的实施方式中,在步骤(1)和步骤(2)中,通过预烘干除去大部分溶剂进行固化。

44、在更进一步优选的实施方式中,所述预烘干的温度为60~150℃。

45、在发明中,优选采用采用聚酰胺酸溶液为前驱体溶液形成初始膜,然后在拉伸和/或热处理退火中通过加热方法脱水环化,能够降低层与层之间的内应力,所得的聚酰亚胺复合膜具有更好的尺寸稳定性。

46、在一种优选的实施方式中,所述前驱体溶液i、前驱体溶液ii和前驱体溶液iii中的溶剂各自独立地选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜、丁内酯、乙酸乙酯中的至少一种。

47、在一种优选的实施方式中,在步骤(4)中,在进行双向拉伸处理时,md方向和td方向的拉伸比各自独立地为1.05~1.50独立可调,优选为1.10~1.35独立可调;和/或。

48、在进一步优选的实施方式中,在步骤(4)中,所述双向拉伸为同步拉伸或异步拉伸。

49、在更进一步优选的实施方式中,当进行异步拉伸时,可先进行md方向拉伸而后td方向拉伸,或者,也可以先进行td方向拉伸而后md方向拉伸。

50、在一种优选的实施方式中,当进行双向拉伸处理时,md方向与td方向的拉伸倍率之和不超过2.70,否则会导致薄膜的平均取向因子过高,引起撕裂、破孔以及薄膜表面缺陷增等问题。

51、在一种优选的实施方式中,当进行拉伸处理时,所述拉伸温度为(tg-30℃)~(tg+100℃),优选为(tg-20℃)~(tg+70℃),其中,tg为中间层ii采用的聚酰亚胺的玻璃化转变温度。

52、其中,温度太低时,中间层ii的分子链段基本处于冻结状态,不容易发生取向,若强行拉伸极易导致薄膜发生撕裂、破孔等缺陷;温度过高时,中间层ii的分子链段活动过于剧烈,拉伸所导致的取向不易定型,因此所获得的聚酰亚胺薄膜取向因子不高,同时也容易导致薄膜表面发生褶皱。

53、在一种优选的实施方式中,当进行热处理退火时,所述热处理退火步骤的温度为(tg-20℃)~(tg+100℃),优选为(tg-10℃)~(tg+70℃),其中,tg为中间层ii采用的聚酰亚胺的玻璃化转变温度。

54、其中,温度太低时,分子链段基本处于冻结状态,不容易发生取向,若强行施加过大初始应力极易导致薄膜发生撕裂、破孔等缺陷;温度过高时,中间层ii分子链段活动过于剧烈,热退火所导致的取向不易定型,因此所获得的聚酰亚胺薄膜取向因子不高,同时也容易导致薄膜表面发生褶皱。

55、在更进一步优选的实施方式中,当进行热处理退火时,所述热处理退火的时间为50~6000s,优选为100s~4500s。

56、本发明目的之三在于提供一种本发明目的之二所述制备方法得到的聚酰亚胺复合膜。

57、本发明目的之四在于提供本发明目的之一所述聚酰亚胺复合膜或本发明目的之二所述制备方法得到的聚酰亚胺复合膜在高频通讯领域中的应用。

58、其中,所述应用可以是本领域技术人员所熟知的各种聚酰亚胺复合膜的用途。

59、在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

60、与现有技术相比,本发明具有如下有益效果:

61、(1)本发明所提供的聚酰亚胺复合膜具有结晶结构,该结构的聚合物在保证材料尺寸稳定性的同时具有较低的吸湿率以及优异的介电性能;

62、(2)本发明所提供的聚酰亚胺复合膜与金属及聚合物都具有非常优异的黏附性,能够更好的满足聚酰亚胺材料在微电子领域的应用;

63、(3)采用本发明技术方案得到的聚酰亚胺复合膜其具有较好的尺寸稳定性、较低吸湿率、低的介电常数及介电损耗、优异的粘结性能。该聚酰亚胺复合复合膜与铜、银、铂等金属材料有较高的黏附性,黏附力大于12n/cm。该材料在较高的频率下可保持优异的介电性能,能够满足5g通讯领域对于基材的应用要求,取得了较好的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!