一种高强度超高分子量聚乙烯的制备方法与流程

1.本发明涉及超高分子量聚乙烯技术领域,具体为一种高强度超高分子量聚乙烯的制备方法。

背景技术:

2.超高分子量聚乙烯(uhmw-pe)是一种线型结构的具有优异综合性能的热塑性工程塑料。超高分子量聚乙烯纤维是当今世界上第三代特种纤维,强度高达30.8cn/dtex,比强度是化纤中最高的,又具有较好的耐磨、耐冲击、耐腐蚀、耐光等优良性能。它可直接制成绳索、缆绳、渔网和各种织物:防弹背心和衣服、防切割手套等,其中防弹衣的防弹效果优于芳纶。国际上已将超高分子量聚乙烯纤维织成不同纤度的绳索,取代了传统的钢缆绳和合成纤维绳等。超高分子量聚乙烯纤维的复合材料在军事上已用作装甲兵器的壳体、雷达的防护外壳罩、头盔等;体育用品上已制成弓弦、雪橇和滑水板等。

3.现有的超高分子量聚乙烯虽然由于其优良性能表现得到广泛应用,但在所需高强度材料应用领域中现有的超高分子量聚乙烯其强度并不能满足相关领域使用需求,其弯曲强度、拉伸强度、抗冲击强度和断裂伸长率仍有待提高,以满足不同强度的材料应用需求。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种高强度超高分子量聚乙烯的制备方法,解决了现有的超高分子量聚乙烯在所需高强度材料应用领域中现有的超高分子量聚乙烯其强度并不能满足相关领域使用需求,其弯曲强度、拉伸强度、抗冲击强度和断裂伸长率仍有待提高的问题。

5.(二)技术方案本发明为了实现上述目的具体采用以下技术方案:一种高强度超高分子量聚乙烯的制备方法,包括以下制备步骤:s1、按以下重量份的成分称料:超高分子量聚乙烯树脂64~80份、超高分子量聚乙烯纤维5~11份、纳米二氧化锆5~8份、短切碳纤维3~5份、碳纳米管1~2份、气相二氧化硅4~6份、偶联剂1~2份、抗氧剂0.5~1份和分散剂0.5~1份;s2、将超高分子量聚乙烯纤维加入超高分子量聚乙烯树脂中,混合均匀后加入双螺杆挤出机内在140~165℃条件下熔融共混造粒,得到自增强超高分子量聚乙烯复合材料;s3、将经步骤s2所得的自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、碳纳米管、气相二氧化硅、偶联剂、抗氧剂和分散剂投入搅拌器内进行机械搅拌,搅拌时间20~30min,得到混合料;s4、将经步骤s3得到的混合料加入双螺杆挤出机内在155~175℃条件下熔融共混造粒,即得到高强度超高分子量聚乙烯。

6.进一步地,所述碳纳米管为单壁碳纳米管。

7.进一步地,所述偶联剂采用硅烷偶联剂kh-550。

8.进一步地,所述抗氧剂采用抗氧剂1010、抗氧剂hk-100、抗氧剂1076中的一种。

9.进一步地,所述分散剂采用聚乙烯醇或聚乙二醇。

10.进一步地,所述步骤s3中,自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、碳纳米管、气相二氧化硅、偶联剂、抗氧剂和分散剂混合时,是以低转速150~200r/min搅拌15min至糊状,再以高转速800~1200r/min搅拌25min进行捏合,最后得到混合料。

11.(三)有益效果与现有技术相比,本发明提供了一种高强度超高分子量聚乙烯的制备方法,具备以下有益效果:本发明,通过将超高分子量聚乙烯纤维加入到超高分子量聚乙烯树脂中进行熔融共混造粒,由于二者相容性好,界面结合力强,可获得力学性能优良的复合材料,通过添加纳米二氧化锆、短切碳纤维和碳纳米管,显著增强了超高分子量聚乙烯的弯曲强度、拉伸强度、抗冲击强度和断裂伸长率,同时提高了超高分子量聚乙烯的抗磨减磨性能,较之现有超高分子量聚乙烯整体性能提升明显。

附图说明

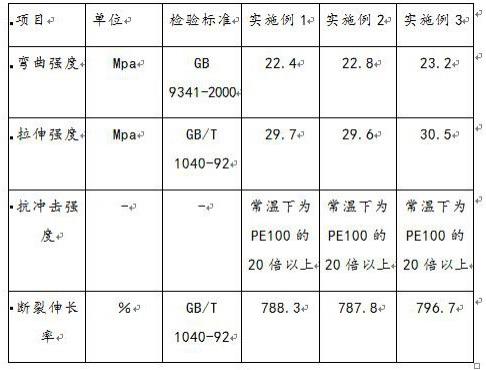

12.图1为本发明实施例1-3所制得的高强度超高分子量聚乙烯材料性能检测结果示意图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.实施例1如图1所示,本发明一个实施例提出的一种高强度超高分子量聚乙烯的制备方法,包括以下制备步骤:s1、按以下重量份的成分称料:超高分子量聚乙烯树脂64份、超高分子量聚乙烯纤维11份、纳米二氧化锆8份、短切碳纤维5份、单壁碳纳米管2份、气相二氧化硅6份、硅烷偶联剂kh-550为2份、抗氧剂1010为1份和聚乙烯醇1份;s2、将超高分子量聚乙烯纤维加入超高分子量聚乙烯树脂中,混合均匀后加入双螺杆挤出机内在140℃条件下熔融共混造粒,得到自增强超高分子量聚乙烯复合材料;s3、将经步骤s2所得的自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、单壁碳纳米管、气相二氧化硅、硅烷偶联剂kh-550、抗氧剂1010和聚乙烯醇投入搅拌器内进行机械搅拌,搅拌时间20min,得到混合料;s4、将经步骤s3得到的混合料加入双螺杆挤出机内在155℃条件下熔融共混造粒,即得到高强度超高分子量聚乙烯。

15.在一些实施例中,步骤s3中,自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、碳纳米管、气相二氧化硅、偶联剂、抗氧剂和分散剂混合时,是以低转速150r/min搅拌15min至糊状,再以高转速800r/min搅拌25min进行捏合,最后得到混合料。

16.实施例2如图1所示,本发明一个实施例提出的一种高强度超高分子量聚乙烯的制备方法,包括以下制备步骤:s1、按以下重量份的成分称料:超高分子量聚乙烯树脂80份、超高分子量聚乙烯纤维5份、纳米二氧化锆5份、短切碳纤维3份、单壁碳纳米管1份、气相二氧化硅4份、硅烷偶联剂kh-550为1份、抗氧剂hk-100为0.5份和聚乙二醇0.5份;s2、将超高分子量聚乙烯纤维加入超高分子量聚乙烯树脂中,混合均匀后加入双螺杆挤出机内在165℃条件下熔融共混造粒,得到自增强超高分子量聚乙烯复合材料;s3、将经步骤s2所得的自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、单壁碳纳米管、气相二氧化硅、硅烷偶联剂kh-550、抗氧剂hk-100和聚乙二醇投入搅拌器内进行机械搅拌,搅拌时间30min,得到混合料;s4、将经步骤s3得到的混合料加入双螺杆挤出机内在175℃条件下熔融共混造粒,即得到高强度超高分子量聚乙烯。

17.在一些实施例中,步骤s3中,自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、碳纳米管、气相二氧化硅、偶联剂、抗氧剂和分散剂混合时,是以低转速200r/min搅拌15min至糊状,再以高转速1200r/min搅拌25min进行捏合,最后得到混合料。

18.实施例3如图1所示,本发明一个实施例提出的一种高强度超高分子量聚乙烯的制备方法,包括以下制备步骤:s1、按以下重量份的成分称料:超高分子量聚乙烯树脂74份、超高分子量聚乙烯纤维7份、纳米二氧化锆6份、短切碳纤维4份、单壁碳纳米管2份、气相二氧化硅5份、硅烷偶联剂kh-550为1份、抗氧剂1076为0.5份和聚乙二醇0.5份;s2、将超高分子量聚乙烯纤维加入超高分子量聚乙烯树脂中,混合均匀后加入双螺杆挤出机内在155℃条件下熔融共混造粒,得到自增强超高分子量聚乙烯复合材料;s3、将经步骤s2所得的自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、单壁碳纳米管、气相二氧化硅、硅烷偶联剂kh-550、抗氧剂1076和聚乙二醇投入搅拌器内进行机械搅拌,搅拌时间25min,得到混合料;s4、将经步骤s3得到的混合料加入双螺杆挤出机内在165℃条件下熔融共混造粒,即得到高强度超高分子量聚乙烯。

19.在一些实施例中,步骤s3中,自增强超高分子量聚乙烯复合材料与纳米二氧化锆、短切碳纤维、碳纳米管、气相二氧化硅、偶联剂、抗氧剂和分散剂混合时,是以低转速180r/min搅拌15min至糊状,再以高转速1000r/min搅拌25min进行捏合,最后得到混合料。

20.经检验,由本发明实施例1-3制备所得的高强度超高分子量聚乙烯性能检测结果如图1所示;从图1表中可看出,由本发明实施例1-3制备所得的高强度超高分子量聚乙烯,通过将超高分子量聚乙烯纤维加入到超高分子量聚乙烯树脂中进行熔融共混造粒,由于二者

相容性好,界面结合力强,可获得力学性能优良的复合材料,通过添加纳米二氧化锆、短切碳纤维和碳纳米管,显著增强了超高分子量聚乙烯的弯曲强度、拉伸强度、抗冲击强度和断裂伸长率,同时提高了超高分子量聚乙烯的抗磨减磨性能,较之现有超高分子量聚乙烯整体性能提升明显。

21.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1