一种聚酰亚胺化合物、液晶取向剂及其制备方法和应用与流程

1.本技术涉及一种聚酰亚胺化合物、液晶取向剂及其制备方法和应用,属于功能性聚酰亚胺材料领域。

背景技术:

2.现如今液晶显示器大都以tft

‑

ips型或者是tft

‑

psva型为主,但是在一些工业显示方面以及特殊领域仍然存在扭曲阵列以及超扭曲阵列型显示器,主要原因是该类型显示器性能稳定可靠,可以在极端条件下使用,这是tft型液晶显示器所不具备的。利用液晶元件在不同领域的广泛应用,也对液晶显示器性能提出了不同的要求。这些要求主要是以下几个方面:

3.一、配向膜的配向性能(用预倾角进行评判);二,液晶显示元件的电气性能主要涉及到功耗、电压保持率以及长时间使用的信赖性;三,特殊适应环境的信赖性。

4.这些性质中,不同显示模式因其不同的驱动方式对预倾角的要求也不同。例如tn型或tft型液晶显示元件其中液晶扭曲角是90度,所需预倾角为1

‑

6度,而具有较大扭曲角的stn型液晶显示元件则需要4

‑

7度的预倾角。除此之外,液晶的配向能力,以及配向能力的稳定性也是非常重要的。对于stn液晶显示元件,尤其是便携式低压显示装置,因其驱动程序的限制需要有低功耗限制。也就是说,液晶元件耗电增加会使得驱动电压变低,液晶分子的取向会不足,进而影响显示效果。对于低电压型显示元件,元件长时间使用的信赖性就尤为重要。

技术实现要素:

5.本发明的目的在于提供一种液晶取向剂,具备理想的预倾角,低功耗,以及长时间使用后仍然具有高信赖性预倾角和低功耗的液晶显示元件。

6.根据本技术的第一个方面,提供一种聚酰亚胺化合物。

7.一种聚酰亚胺化合物,所述聚酰亚胺化合物具有如式(i)所示的结构单元:

[0008][0009]

其中,r1和r2独立地选自甲基、三氟甲基、乙基、环丁基、环己基基团中的一种。

[0010]

优选地,r1和r2为相同的基团。

[0011]

可选地,所述聚酰亚胺化合物的重均分子量为500~150000。

[0012]

优选地,所述聚酰亚胺化合物的重均分子量为40000~100000。

[0013]

优选地,所述聚酰亚胺化合物的重均分子量为50000~70000。

[0014]

本技术中,式(i)所示的结构单元中,其中二胺单体单元可以是单一的,也可以是多种二胺单体单元,如结构单元中的连接方式可以依次是氢化均苯四酸二酐单元、二胺单体单元(r1和r2独立地选自甲基、三氟甲基、乙基、环丁基、环己基基团中的一种)、氢化均苯

四酸二酐单元、二胺单体单元(r1和r2独立地选自甲基、三氟甲基、乙基、环丁基、环己基基团中的一种)。具体地,结构单元中的连接方式可以依次是氢化均苯四酸二酐单元、二胺单体单元(r1和r2为甲基)、氢化均苯四酸二酐单元、二胺单体单元(r1和r2为三氟甲基)。

[0015]

根据本技术的第二个方面,提供一种聚酰亚胺化合物的制备方法。

[0016]

一种聚酰亚胺化合物的制备方法,将含有氢化均苯四酸二酐和二胺单体a的混合物,非活性气氛下反应,得到所述聚酰亚胺化合物;

[0017]

所述二胺单体a具有式(ii)结构式所示的化合物中的至少一种:

[0018][0019]

其中,r1和r2独立地选自甲基、三氟甲基、乙基、环丁基、环己基基团中的一种。

[0020]

以四酸二酐化合物与二胺化合物为原料,在有机溶剂中进行聚合反应,得到聚酰胺酸(paa)溶液。四羧酸二酐成分和二胺成分在有机溶剂中的混合方法,可列举先将二胺成分分散或溶解于有机溶剂,对所得溶液进行搅拌,加入四酸二酐成分本身,或者将其分散或溶解于有机溶剂中加入的方法;或反过来将四酸二酐成分分散于有机溶剂,加入二胺成分的方法;或者交叉添加四酸二酐成分和二胺成分的方法等;本发明中任何方法都可以。在四酸二酐成分或二胺成分有多种化合物组合的场合,可以让这多种成分预先混合反应,也可以分别依次反应。

[0021]

可选地,所述混合物中还包含溶剂;所述溶剂选自极性非质子性溶剂中的至少一种。

[0022]

可选地,所述溶剂选自n

‑

甲基吡咯烷酮、间甲酚、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、二甲基亚砜和γ

‑

丁内酯中的至少一种。

[0023]

可选地,将氢化均苯四酸二酐和二胺单体a、溶剂的混合物,非活性气氛下反应,得到所述聚酰亚胺化合物。

[0024]

可选地,氢化均苯四酸二酐和二胺单体a的总含量为10

‑

30wt%,优选为15

‑

25wt%。

[0025]

所述溶剂为极性非质子性溶剂,可以选自n

‑

甲基吡咯烷酮(nmp)、间甲酚、n,n

‑

二甲基甲酰胺(dmf)、n,n

‑

二甲基乙酰胺(dmac)、二甲基亚砜(dmso)和γ

‑

丁内酯中的至少一种,优选为γ

‑

丁内酯或n

‑

甲基吡咯烷酮(nmp)。极性非质子性溶剂的用量按照实际需求进行调整,本领域技术人员易于实现,在本发明具体实施方式中,极性非质子性溶剂的用量使原料(二胺化合物与二酐化合物)在反应体系中的总含量为10

‑

30wt%,优选为15

‑

25wt%。

[0026]

可选地,所述氢化均苯四酸二酐和二胺单体a的摩尔比为1.00:(0.95

‑

1.00),优选为1.00:(0.99

‑

1.00)。

[0027]

可选地,所述氢化均苯四酸二酐和二胺单体a的摩尔比为1:1。

[0028]

可选地,所述反应的条件为:

[0029]

反应的温度为0

‑

35℃,反应的时间为10

‑

30小时。

[0030]

可选地,反应的温度为15

‑

25℃,反应的时间为20

‑

25小时。

[0031]

可选地,反应的温度为25℃,反应的时间为20小时。

[0032]

可选地,所述反应的条件为:二胺化合物与四羧酸二酐化合物进行聚合反应的温度为0

‑

35℃,优选为15

‑

25℃。聚合反应的时间为10

‑

30小时,优选为20

‑

25小时,更优选为24小时。

[0033]

可选地,所述非活性气氛选自氮气、氦气、氩气中的至少一种。

[0034]

可选地,一种聚酰亚胺化合物的制备方法,包括:

[0035]

非活性气氛下,冰水浴中,向含有二胺单体a和溶剂的混合物中缓慢加入氢化均苯四酸二酐固体,加料结束后,去除冰水浴,继续反应,得到所述聚酰亚胺化合物。

[0036]

本技术中,二胺单体a可以是多种二胺单体的混合物,式(i)结构单元中的连接方式为氢化均苯四酸二酐单元、二胺单体单元(r1和r2为甲基)、氢化均苯四酸二酐单元、二胺单体单元(r1和r2为三氟甲基)时候,制备方法对应为2,2'

‑

双[4

‑

(4

‑

氨基苯氧基苯基)]丙烷、2,2

‑

双[4

‑

(4

‑

氨基苯氧基)苯基]

‑

1,1,1,3,3,3

‑

六氟丙烷和氢化均苯四酸二酐进行聚合反应。

[0037]

根据本技术的第三个方面,提供一种液晶取向剂。该液晶取向剂具有透过率高,长时间使用预倾角稳定以及电气性能信赖性高的优点。

[0038]

一种液晶取向剂,所述液晶取向剂包括组分a和组分b;

[0039]

所述组分a为上述所述的聚酰亚胺化合物、上述所述的制备方法制备得到的聚酰亚胺化合物中的至少一种;

[0040]

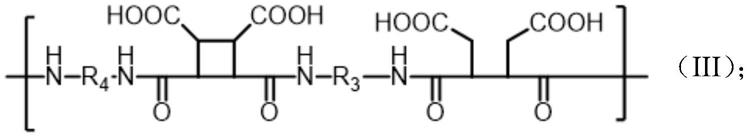

所述组分b具有如式(iii)所示的结构单元:

[0041][0042]

其中,r3和r4独立地选自如下基团中的一种:

[0043]

[0044][0045]

可选地,所述组分a和组分b的质量比例为组分a:组分b=50:50~5:95。

[0046]

可选地,所述组分a和组分b的质量比例为组分a:组分b=30:70~5:95。

[0047]

可选地,所述组分a和组分b的质量比例独立地选自50:50、30:70、20:80、10:90、5:95中的任意值或任意两者之间的范围值。

[0048]

可选地,所述组分b的重均分子量为500~150000。

[0049]

可选地,所述组分b的重均分子量为40000~100000。

[0050]

可选地,所述组分b的重均分子量为50000~70000。

[0051]

可选地,所述液晶取向剂还包括有机溶剂i和/或有机溶剂ii;

[0052]

所述有机溶剂i选自n

‑

甲基吡咯烷酮、n,n

‑

二甲基甲酰胺、n,n

‑

二甲基乙酰胺、二甲基亚砜和γ

‑

丁内酯中的至少一种;

[0053]

所述有机溶剂ii选自乙基溶纤剂、丁基溶纤剂(乙二醇丁醚)、二甘醇

‑

乙醚、二甘醇

‑

丁醚、二甘醇

‑

乙醚乙酸酯、乙二醇、1

‑

甲氧基

‑2‑

丙醇、1

‑

乙氧基

‑2‑

丙醇、1

‑

丁氧基

‑2‑

丙醇、1

‑

苯氧基

‑2‑

丙醇、丙二醇乙酸酯、丙二醇二乙酸酯、丙二醇

‑1‑

一甲酯

‑2‑

乙酸酯、丙二醇

‑1‑

一乙酯

‑2‑

乙酸酯、二丙二醇、2

‑

(2

‑

乙氧基丙氧基)丙醇、乳酸甲酯、乳酸乙酯、乳酸正丙酯、乳酸正丁酯、乳酸异戊酯中的至少一种。

[0054]

可选地,所述液晶取向剂中,固体成分的浓度为1

‑

10wt%。

[0055]

可选地,所述液晶取向剂中,固体成分的浓度为3

‑

10wt%。

[0056]

可选地,所述液晶取向剂的粘度为10

‑

100cp。

[0057]

上述液晶取向剂中,对于有机溶剂i的选择,只要是可以使所含的高分子树脂成分溶解,没有特别的限制,可以列举,n

‑

甲基吡咯烷酮(nmp)、n,n

‑

二甲基甲酰胺(dmf)、n,n

‑

二甲基乙酰胺(dmac)、二甲基亚砜(dmso)和γ

‑

丁内酯中的至少一种,优选为γ

‑

丁内酯或n

‑

甲基吡咯烷酮(nmp),可用其中一种或数种混用。

[0058]

进一步的,除了上述溶解聚酰胺酸、聚酰亚胺或它们组合的有机溶剂i外,一些单独不能溶解这些树脂成分的有机溶剂ii也可以混合于本发明的液晶取向剂中。特别是,乙基溶纤剂、丁基溶纤剂(乙二醇丁醚)、二甘醇

‑

乙醚、二甘醇

‑

丁醚、二甘醇

‑

乙醚乙酸酯、乙二醇、1

‑

甲氧基

‑2‑

丙醇、1

‑

乙氧基

‑2‑

丙醇、1

‑

丁氧基

‑2‑

丙醇、1

‑

苯氧基

‑2‑

丙醇、丙二醇乙酸酯、丙二醇二乙酸酯、丙二醇

‑1‑

一甲酯

‑2‑

乙酸酯、丙二醇

‑1‑

一乙酯

‑2‑

乙酸酯、二丙二醇、2

‑

(2

‑

乙氧基丙氧基)丙醇、乳酸甲酯、乳酸乙酯、乳酸正丙酯、乳酸正丁酯、乳酸异戊酯等具备地表面张力的溶剂,通过适度混合这些溶剂,可以提高涂布的均匀性。

[0059]

本发明的液晶取向剂中,固体成分浓度可按想要形成的液晶取向膜厚度设定而进

行改变,优先的为1

‑

10wt%,更优选的为3

‑

10wt%。

[0060]

可选地,所述液晶取向剂还包括乙二醇单丁醚。

[0061]

可选地,所述液晶取向剂的粘度为10

‑

100cp。

[0062]

本技术中,组分b可以从现有技术获得,如参照文献(us6316574)的方法合成,或按照常规的方法合成。

[0063]

根据本技术的第四个方面,提供一种液晶配向膜。

[0064]

一种液晶配向膜,将液晶取向剂涂布于基板上,经干燥、焙烧,得到所述液晶配向膜;

[0065]

所述液晶取向剂选自上述所述的液晶取向剂中的至少一种。

[0066]

可选地,所述焙烧的条件为:焙烧温度控制在200~260℃之间,时间控制在10

‑

90min之间。

[0067]

根据本技术的第五个方面,提供一种液晶取向剂、液晶取向膜在液晶显示元件中的应用。

[0068]

上述所述的液晶取向剂、液晶取向膜在液晶显示元件中的应用。

[0069]

本技术能产生的有益效果包括:

[0070]

1)本技术所提供的聚酰亚胺化合物,具有制备方法简单,聚合物性质稳定的优点。

[0071]

2)本技术所提供的液晶取向剂,为双组分聚酰胺酸组合物,该组合物适用于液晶配向膜,尤其是适应于超扭曲阵列型液晶显示,可广泛用于高信赖性超扭曲阵列型液晶显示器件制造领域。

[0072]

3)本技术所提供的液晶配向膜,具有高透过率,稳定的预倾角,以及优异的电气性能。

附图说明

[0073]

图1为实施例1制备得到的聚酰胺酸溶液a1的实物照片。

具体实施方式

[0074]

下面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0075]

如无特别说明,本技术的实施例中的原料均通过商业途径购买。

[0076]

如无特别说明,测试方法均采用常规方法,仪器设置均采用厂家推荐的设置。

[0077]

本技术的实施例中分析方法如下:

[0078]

(1)重均分子量的检测;

[0079]

按照gpc方法测定(日本岛津公司,凝胶渗透色谱仪),流动相为n

‑

甲基吡咯烷酮,所得分子量均为重均分子量(mw)。

[0080]

(2)液晶取向剂粘度检测:

[0081]

使用e型粘度计(美国博勒飞公司)选取合适的量程范围,温度控制在25

±

0.1℃,进行粘度测试。

[0082]

实施例中原料的简写如下。

[0083][0084][0085]

组分b的溶液采用如下方式合成:

[0086]

1000ml四口烧瓶,一个口插入温度计,一个口插入氮气管路,用于通氮气,准备完成后于加料口加入二胺0.05mol,加入脱水干燥溶剂nmp 10ml,开启搅拌,开启氮气保护。将上述1000ml四口烧瓶置于冰水浴中,分批加入bda0.025mol和cbda0.025mol,待加料完成后撤去冰水浴恢复室温25℃,并在此温度下继续反应20h。待反应完成后,加入nmp 253g,加入bc 115g稀释至固体含量为6wt%,粘度至65cp,得到聚酰胺酸溶液b。具体见下表1:

[0087]

表1

[0088]

[0089][0090]

实施例1

[0091]

1000ml四口烧瓶,一个口插入温度计,一个口插入氮气管路,用于通氮气,准备完成后于加料口加入hfbapp 25.9g(0.05mol),加入脱水干燥溶剂nmp 10ml,开启搅拌,开启氮气保护。将上述1000ml四口烧瓶置于冰水浴中,分批加入hpmda 11.2g(0.05mol),待加料完成后撤去冰水浴恢复至室温25℃并在此温度下继续反应20h。待反应完成后,加入nmp 253g,加入bc 115g稀释至固体含量为6wt%,粘度至65cp,得到聚酰胺酸溶液a1,重均分子量为66773。

[0092]

实施例2

[0093]

操作同实施例1,不同之处是将hfbapp换成bapp,用量0.05mol,得到聚酰胺酸溶液a2,粘度为65cp,重均分子量为68973。

[0094]

实施例3

[0095]

操作同实施例1,不同之处是将hfbapp换成bapp和hfbapp,bapp用量0.025mol,hfbapp用量0.025mol,得到聚酰胺酸溶液a3,粘度为65cp,重均分子量为68352。

[0096]

将上述实施例1

‑

3合成的聚酰胺酸溶液a1、a2、a3分别和聚酰胺酸溶液b1、b2和b3以不同质量比例配置成液晶取向剂,具体的配置过程为:先准确按照比例称取组分a倒入干净的氩气保护的三口瓶中,再准确按照比例称取组分b倒入干净的氩气保护的三口瓶中,开启搅拌,在25℃条件下搅拌30min,充分混合均匀,经0.5微米ptfe滤膜和0.2微米ptfe滤膜两次过滤,装瓶得到液晶取向剂。具体如下表2所示:

[0097]

表2

[0098]

项目组分a组分b组分a/组分b粘度/cp重均分子量液晶取向剂1#a3b120/806567340液晶取向剂2#a3b420/806567216液晶取向剂3#a3b220/806566792液晶取向剂4#a3b320/806567002液晶取向剂5#a3b15/956566261液晶取向剂6#a3b110/906566003液晶取向剂7#a3b130/706565981对比液晶取向剂1#a3/100/06568352对比液晶取向剂2#a2/100/06568973对比液晶取向剂3#a1/100/06566773对比液晶取向剂4#/b10/1006565752对比液晶取向剂5#/b20/1006463227

对比液晶取向剂6#/b30/1006565481对比液晶取向剂7#/b40/1006565297

[0099]

实施例4

[0100]

对上述液晶取向剂和对比液晶取向剂进行液晶取向剂预倾角、电气性能和透过率测试评价。

[0101]

液晶取向剂预倾角评价条件与方法如下:

[0102]

用旋涂法将液晶取向剂涂布在带ito电极和4um spacer的玻璃基板上(ito面积为1平方厘米),在80℃的热板上干燥5分钟后,在200℃的热风循环式烘箱中进行30分钟的煅烧,形成了100nm左右的聚酰亚胺薄膜。采用辊径120mm的摩擦装置,使用人造丝布(扬原织物90ic)转数800rpm,辊行进速度10mm/sec,压入量0.7mm的条件下,对该膜面进行摩擦,得到了具有液晶配向膜的基板。使用该基板,印刷密封框胶,使得液晶配向膜面相对于摩擦方向180度的贴向另一片基板灌入液晶,制成反平行液晶元件。将所制得的液晶元件,用晶体旋转法测试预倾角记为初始预倾角;测量结束后,将液晶显示单元加热至90℃并维持128h后用相同条件测试,记为老化后预倾角。

[0103]

电气性能评测条件与方法如下:

[0104]

用旋涂法将液晶取向剂涂布在带ito电极和6um spacer的玻璃基板上(ito面积为1平方厘米),在80℃的热板上干燥5分钟后,在200℃的热风循环式烘箱中进行30分钟的煅烧,形成了100nm左右的聚酰亚胺薄膜。采用辊径120mm的摩擦装置,使用人造丝布(扬原织物90ic)转数800rpm,辊行进速度10mm/sec,压入量0.7mm的条件下,对该膜面进行摩擦,得到了具有液晶配向膜的基板。使用该基板,印刷密封框胶,使得液晶配向膜面相对于摩擦方向240度的贴向另一片基板灌入液晶,制成超扭曲(扭曲角为240度)阵列液晶元件。

[0105]

液晶元件制作完成后,在25℃下测试,以10v,32hz的方形波对所成的液晶元件进行功耗测试,记为初始功耗。测量结束后,将液晶显示单元加热至90℃并维持500h后用相同条件测试功耗。将老化后功耗除以初始功耗得到功耗比值。

[0106]

透过率测试条件和方法如下:

[0107]

用旋涂法将液晶取向剂涂布在全ito电极玻璃基板上,在80℃的热板上干燥5分钟后,在200℃的热风循环式烘箱中进行30分钟的煅烧,形成了100nm左右的聚酰亚胺薄膜。使用岛津紫外可见分光光度计uv

‑

2600进行透过率测试,以空白ito玻璃为参照,选取波长为550nm处的透过率数值。

[0108]

预倾角结果,透过率结果以及电流功耗初始值和初始值/老化值数据如表3所示。

[0109]

表3

[0110]

[0111][0112]

上述数据说明:

[0113]

预倾角方面:组分a决定材料的预倾角,主要原因是,组分a的极性低,与组分b极性差异大,分布于上层,摩擦后与液晶直接接触作用;此外含有三氟甲基组分会使得预倾角增加,最高可以达到9.3度。根据超扭曲阵列液晶取向剂的使用条件,需要预倾角在4

‑

7度范围(预倾角低于4度会产生排向不良,而预倾角高于7度,在热处理后会存在预倾角不稳定情况继而出现排向不良)。

[0114]

电气性能方面:组分a与组分b共同决定材料的电气性能,材料中出现b2或b3组分,即含有oda或dpps单体组分,电气性能明显不如b1,b4组分。主要原因还是,oda和dpps组分中含有可以使得电子转移的氧原子与硫原子,上面存在的孤对电子使得电子可以进行转移,而造成电气性能不好,尤其是老化后,功耗电流基本增加1倍。而不使用该类结构,而换成饱和烷基结构的单体,电气性能会好很多,尤其是使用mda与dpmpp结构,电气性能优异。

[0115]

透过率方面:含有三氟甲基结构透过率要高,含有脂肪族结构越多透过率相对要高。a组分样品透过率在90%左右,而单体中如果有含氟结构更是可以达到94%;b组分成膜后透过率相对于a组分要低,但是也在80%以上,也满足使用要求。

[0116]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1