一种UV光固化树脂组合物及其制备方法和应用与流程

一种uv光固化树脂组合物及其制备方法和应用

技术领域

1.本发明属于光固化领域,特别涉及一种uv光固化树脂组合物及其制备方法和应用。

背景技术:

2.近年来电子电路领域中对粘接及密封材料的性能和工艺条件的要求日益增多,例如在手机等电子产品图像传感器模块的制造工序中,目前的粘接材料通常采用加热高温固化的方式,可能会导致模块中所使用的透镜等劣化。另外,在电子部件的组装和装配中,出于保持可靠性等目的,无论被粘材料的材质为何,经常需要粘接强度耐湿可靠性高的胶黏剂及密封剂。

3.紫外光固化技术采用uv光引发快速固化的方式,可以避免热固化粘接过程中的加热高温问题,具有秒速固化、节能环保等优点。但是,传统的丙烯酸酯自由基uv光固化体系,由于自由基链式自聚的反应机理问题,紫外光固化过程中容易受到氧气的阻聚影响,因此氧阻聚效应会给光固化过程带来诸多不便,光固化产品的性能也会降低。巯基-烯体系是一种新型的uv光固化体系,逐步增长的反应机理使得氧气对其光固化过程的阻聚效应非常小,因此固化时无需惰性气体保护,光引发效率大大提高,可以降低光引发剂的用量。

4.cn105706264a公开了一种显示元件用密封剂,其采用了硫醇化合物与多烯化合物的巯基-烯体系,但是采用的硫醇化合物却含有易水解的酯键结构,不可避免地会造成产品的耐水解能力差。cn110072564a和cn111491674a均公开了用于粘合剂的底涂剂组合物,也采用具有至少两个硫醇基团的化合物与含烯丙基的化合物的巯基-烯体系,但采用的硫醇化合物也是不耐水解的酯键型多硫醇或硫臭味较大的1,3,5-三(3-巯基丙基)-1,3,5-三氮杂环庚烷-2,4,6-三酮和乙氧基化三羟甲基丙烷三硫醇。此外,cn112840004a公开了一种树脂组合物,该树脂组合物中含有分子内具有碳碳双键基团的化合物、二官能硫醇化合物、引发剂以及自由基阻聚剂,虽然其中所采用的硫醇化合物中无酯键,但是分子内具有碳碳双键基团的化合物中依然会存在可能水解的酯键,并且由于所选用的硫醇化合物只有两个官能团,固化产物具有柔软性,交联度比较低,固化效果差,对湿气的阻隔性能不佳,耐热性、热粘接强度和耐湿热水解性能仍然有待提升。

5.综上分析,如何采用合适的多官能团硫醇化合物与多烯化合物组合制备出能够快速uv 光固化、交联固化效果好、气味小、湿气阻隔性能佳、热粘接强度高且耐热耐湿性好的树脂组合物以及使用了该树脂组合物的胶黏剂及密封材料,已经成为待解决的问题。

技术实现要素:

6.本发明的第一目的是为了克服采用现有的多官能团硫醇化合物与多烯化合物组合所得树脂组合物无法同时兼具快速固化、交联固化效果好、气味小、湿气阻隔性能佳、热粘接强度高且耐热耐湿性好的缺陷,而提供一种新的uv光固化树脂组合物及其制备方法和应用,所述uv光固化树脂组合物中所采用的硫醇化合物在室温下为液态且无酯键,气味小,

对应的uv光固化树脂组合物在储存过程中无晶体析出,适用期长,具有良好的耐热耐湿性,能够快速固化且固化后具有高的交联度、湿气阻隔性能和热粘结强度。

7.本发明的第二目的在于提供一种上述uv光固化树脂组合物的制备方法。

8.本发明的第三目的在于提供一种上述uv光固化树脂组合物在制备胶黏剂中的应用。

9.本发明的第四目的在于提供一种上述uv光固化树脂组合物在制备密封剂中的应用。

10.具体地,本发明提供的uv光固化树脂组合物中包括以下组分:

11.(a)不饱和树脂,所述不饱和树脂中具有两个以上碳碳双键基团且不含酯键;

12.(b)下述通式(ⅰ)所示的硫醇化合物;

[0013][0014]

(c)光引发剂;以及

[0015]

(d)阻聚剂;

[0016]

所述通式(ⅰ)中,r1、r2、r3和r4中有且仅有一个为碳原子数为2-5的巯基烷氧基, r5、r6、r7和r8中有且仅有一个为碳原子数为2-5的巯基烷氧基,r1、r2、r3、r4、r5、 r6、r7和r8中剩余六个分别独立地选自氢原子、碳原子数为1-3的烷基和碳原子数为1-3 的低级烷氧基中的一种。

[0017]

在一种优选实施方式中,所述通式(ⅰ)所示的硫醇化合物中,r1、r2和r4中的一个为碳原子数为2-5的巯基烷氧基且另外两个均为氢原子,r3和r7分别独立地选自氢原子或甲氧基,r5、r6和r8中的一个为碳原子数为2-5的巯基烷氧基且另外两个均为氢原子。

[0018]

在一种优选实施方式中,所述通式(ⅰ)所示的硫醇化合物中,r1和r5均为氢原子, r3和r7分别独立地选自氢原子或甲氧基,r2和r4中的一个为碳原子数为2-5的巯基烷氧基且另外一个为氢原子,r6和r8中的一个为碳原子数为2-5的巯基烷氧基且另外一个为氢原子。

[0019]

在一种优选实施方式中,所述通式(ⅰ)所示的硫醇化合物中,r1和r5均为氢原子, r3和r7分别独立地选自氢原子或甲氧基,且当r2和r6均为碳原子数为2-5的巯基烷氧基时,r4和r8均为氢原子;当r4和r8均为碳原子数为2-5的巯基烷氧基时,r2和r6均为氢原子;当r4和r6均为碳原子数为2-5的巯基烷氧基时,r2和r8均为氢原子;当r2和r8均为碳原子数为2-5的巯基烷氧基时,r4和r6均为氢原子。

[0020]

在一种优选实施方式中,所述硫醇化合物按照包括以下步骤的方法制备得到:

[0021]

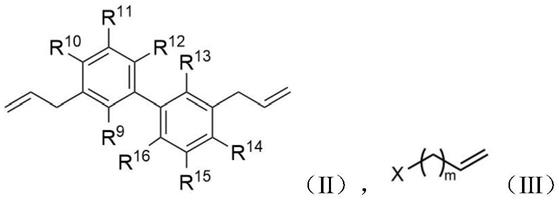

步骤一:将由通式(ⅱ)表示的双苯酚类化合物和由通式(ⅲ)表示的第一化合物在相转移催化剂的存在下且在碱性条件下进行取代反应,提纯后得到呈液态的无色或淡黄色的第一中间产物;

[0022]

步骤二:将第一中间产物和硫代乙酸在自由基引发剂的存在下进行自由基加成反应,提纯后得到呈液态的无色或淡黄色的第二中间产物;

吗啉基)-1-丙酮、2-苯基苄

ꢀ‑

2-二甲基胺-1-(4-吗啉苄苯基)丁酮、4-苯甲酰基-4'-甲基-二苯硫醚、2-(4-甲基苄基)-2-(二甲基氨基)-1-(4-吗啉苯基)-1-丁酮、1,1'-(亚甲基二-4,1-亚苯基)双[2-羟基-2-甲基-1-丙酮]、2,2

‑ꢀ

二甲氧基-2-苯基苯乙酮、2,2-二乙氧基-1-苯己酮、双2,6-二氟-3-吡咯苯基二茂钛、苯甲酰甲酸甲酯、二苯甲酮、4-甲基二苯甲酮、4-苯基二苯甲酮、4-氯二苯甲酮、邻苯甲酰苯甲酸甲酯、4-二甲基氨基苯甲酸乙酯、对二甲氨基苯甲酸异辛酯、4,4'-双(二乙氨基)苯甲酮、异丙基硫杂蒽酮、2,4-二乙基硫杂蒽酮以及2-乙基蒽醌中的至少一种。

[0036]

在一种优选实施方式中,所述光引发剂的含量为0.3-5重量份。

[0037]

在一种优选实施方式中,所述阻聚剂选自对苯二酚、对羟基苯甲醚、对苯醌、甲基氢醌、2-叔丁基对苯二酚、2,5-二叔丁基对苯二酚、4-羟基哌啶醇氧自由基、吩噻嗪以及蒽醌中的至少一种。

[0038]

在一种优选实施方式中,所述阻聚剂的含量为0.01-0.5重量份。

[0039]

在一种优选实施方式中,所述uv光固化树脂组合物中还包括偶联剂和/或助剂;所述偶联剂选自γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、 3-甲基丙烯酰氧基丙基三甲氧基硅烷、8-环氧丙氧基辛基三甲氧基硅烷、γ-巯基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷以及乙烯基三乙氧基硅烷中的至少一种;所述助剂选自填料、抗氧化剂、稳定剂、阻燃剂、稀释剂、颜料、消泡剂、流平剂、均化剂以及离子捕捉剂中的至少一种。

[0040]

在一种优选实施方式中,所述偶联剂的含量为0.01-3重量份。

[0041]

在一种优选实施方式中,所述助剂的含量为0.01-30重量份。

[0042]

本发明提供的uv光固化树脂组合物的制备方法包括将不饱和树脂、通式(ⅰ)所示的硫醇化合物、光引发剂和阻聚剂以及任选的偶联剂和助剂在避光环境下混合均匀即可。

[0043]

本发明还提供了所述uv光固化树脂组合物在制备胶黏剂中的应用。

[0044]

本发明还提供了所述uv光固化树脂组合物在制备密封剂中的应用。

[0045]

本发明的有益效果如下:

[0046]

(1)本发明采用具有特定结构的硫醇化合物与分子中具有两个以上碳碳双键基团且不含酯键的不饱和树脂组成硫醇-烯体系树脂组合物,该硫醇-烯体系树脂组合物体系受氧阻聚效应影响极小,能够在uv光照下快速固化,避免粘接过程中高温加热固化带来的一系列问题,固化后具有高的交联度和热粘结强度,耐热耐湿性能好。

[0047]

(2)本发明采用的硫醇化合物常温下为液态、气味低,如此不仅能够使树脂组合物易于混合使用,而且还能够避免出现气味过大的情况。

[0048]

(3)本发明所采用的硫醇化合物在常温下为液体,可直接作为固化剂用于树脂组合物的固化,无需额外进行偶联形成低聚物混合物,也无须与其他硫醇化合物联用,成本低,含有该硫醇化合物的树脂组合物可作为密封剂和粘结剂的成分。此外,本发明采用的硫醇化合物能够提高不饱和树脂的储存稳定性,适用期长,极具工业应用前景。

附图说明

[0049]

图1为5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯的1h-nmr图;

[0050]

图2为5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯的ir光谱图;

[0051]

图3为5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯的1h-nmr图;

[0052]

图4为5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯的ir光谱图。

具体实施方式

[0053]

本发明提供的uv光固化树脂组合物中包括不饱和树脂、通式(ⅰ)所示的硫醇化合物、光引发剂和阻聚剂,在此基础上,还可以包括偶联剂和/或助剂。其中,所述不饱和树脂的含量优选为30-45重量份,如30、35、40、45重量份。所述硫醇化合物的含量优选为40-60 重量份,如40、45、50、55、60重量份。所述光引发剂的含量优选为0.3-5重量份,如0.3、 0.5、1、2、3、4、5重量份。所述阻聚剂的含量优选为0.01-0.5重量份,如0.01、0.1、0.2、 0.3、0.4、0.5重量份。所述偶联剂的含量优选为0.01-3重量份,如0.01、0.1、0.5、1、1.5、 2、2.5、3重量份。所述助剂的含量优选为0.01-30重量份,如0.01、1、5、10、15、20、 25、30重量份。

[0054]

所述硫醇化合物具有通式(ⅰ)所示的结构:

[0055][0056]

所述通式(ⅰ)中,r1、r2、r3和r4中有且仅有一个为碳原子数为2-5的巯基烷氧基, r5、r6、r7和r8中有且仅有一个为碳原子数为2-5的巯基烷氧基,r1、r2、r3、r4、r5、r6、r7和r8中剩余六个分别独立地选自氢原子、碳原子数为1-3的烷基和碳原子数为1-3 的低级烷氧基中的一种。其中,所述碳原子数为2-5的巯基烷氧基例如可以为巯基乙氧基、巯基正丙氧基、巯基异丙氧基、巯基正丁氧基、巯基仲丁氧基、巯基异丁氧基、巯基叔丁氧基、巯基正戊氧基、巯基异戊氧基、巯基叔戊氧基或巯基新戊氧基。所述碳原子数为1-3 的烷基的具体实例包括但不限于:甲基、乙基、正丙基或异丙基。所述碳原子数为1-3的烷氧基的具体实例包括但不限于:甲氧基、乙氧基、丙氧基或异丙氧基。

[0057]

所述通式(ⅰ)所示的硫醇化合物中,优选地,r1、r2和r4中的一个为碳原子数为2-5 的巯基烷氧基且另外两个均为氢原子,r3和r7分别独立地选自氢原子或甲氧基,r5、r6和 r8中的一个为碳原子数为2-5的巯基烷氧基且另外两个均为氢原子。更优选地,所述通式(ⅰ)所示的硫醇化合物中,r1和r5均为氢原子,r3和r7分别独立地选自氢原子或甲氧基, r2和r4中的一个为碳原子数为2-5的巯基烷氧基且另外一个为氢原子,r6和r8中的一个为碳原子数为2-5的巯基烷氧基且另外一个为氢原子。最优选地,所述通式(ⅰ)所示的硫醇化合物中,r1和r5均为氢原子,r3和r7分别独立地选自氢原子或甲氧基,且当r2和r6均为碳原子数为2-5的巯基烷氧基时,r4和r8均为氢原子;当r4和r8均为碳原子数为2-5的巯基烷氧基时,r2和r6均为氢原子;当r4和r6均为碳原子数为2-5的巯基烷氧基时,r2和r8均为氢原子;当r2和r8均为碳原子数为2-5的巯基烷氧基时,r4和r6均为氢原子。

[0058]

在一种具体实施方式中,所述硫醇化合物按照包括以下步骤的方法制备得到:

[0059]

步骤一:将由通式(ⅱ)表示的双苯酚类化合物和由通式(ⅲ)表示的第一化合物在相转移催化剂的存在下且在碱性条件下进行取代反应,提纯后得到呈液态的无色或淡黄色的第一中间产物;

[0060]

步骤二:将第一中间产物和硫代乙酸在自由基引发剂的存在下进行自由基加成反应,提纯后得到呈液态的无色或淡黄色的第二中间产物;

[0061]

步骤三:将第二中间产物进行水解反应,提纯后得到呈无色或淡黄色的粘稠液体状产物,即为硫醇化合物;

[0062][0063]

所述通式(ⅱ)中,r9、r

10

、r

11

和r

12

中有且仅有一个为羟基,r

13

、r

14

、r

15

和r

16

中有且仅有一个为羟基,r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

和r

16

中剩余六个分别独立地选自氢原子、碳原子数为1-3的烷基和碳原子数为1-3的烷氧基中的一种。优选地,r9、 r

10

和r

12

中的一个为羟基且另外两个均为氢原子,r

11

和r

15

分别独立地选自氢原子或甲氧基,r

13

、r

14

和r

16

中的一个为羟基且另外两个均为氢原子。更优选地,r9和r

13

均为氢原子,r

11

和r

15

分别独立地选自氢原子或甲氧基,r

10

和r

12

中的一个为羟基且另外一个为氢原子,r

14

和r

16

中的一个为羟基且另外一个为氢原子。最优选地,r9和r

13

均为氢原子, r

11

和r

15

分别独立地选自氢原子或甲氧基,且当r

10

和r

14

均为羟基时,r

12

和r

16

均为氢原子;当r

12

和r

16

均为羟基时,r

10

和r

14

均为氢原子;当r

12

和r

14

均为羟基时,r

10

和 r

16

均为氢原子;当r

10

和r

16

均为羟基时,r

12

和r

14

均为氢原子。

[0064]

所述通式(ⅲ)中,x表示氯或溴,m为0、1、2或3。

[0065]

步骤一中,所述取代反应的方式优选为将由通式(ⅱ)表示的双苯酚类化合物溶解在有机溶剂中,加碱提供碱性条件,加入相转移催化剂,之后在惰性气体保护下升温至40-100℃搅拌10-60分钟,随后再加入通式(ⅲ)表示的第一化合物,反应4-12小时,接着将反应液过滤,滤液减压蒸馏除去溶剂,用水洗三次,并用三氯甲烷萃取,有机相收集后蒸干,得到呈液态的无色或淡黄色的第一中间产物。

[0066]

所述碱的种类没有特别的限定,可以为领域的常规选择,其具体实例包括但不限于:碳酸钾、碳酸钠、氢氧化钠、氢氧化钾、三乙胺和对二甲氨基吡啶中的至少一种。

[0067]

所述相转移催化剂可以为现有的各种能够催化由通式(ⅱ)表示的双苯酚类化合物中的酚羟基与由通式(ⅲ)表示的第一化合物中的氯或溴发生取代反应的物质,优选为环状冠醚类、聚醚类和铵类中的至少一种。其中,所述环状冠醚类的具体实例包括但不限于:18

‑ꢀ

冠-6、15-冠-5和环糊精中的至少一种。所述聚醚类的具体实例包括但不限于:链状聚乙二醇和/或链状聚乙二醇二烷基醚。所述铵类的具体实例包括但不限于:苄基三乙基氯化铵、四丁基溴化铵、四丁基氯化铵、四丁基硫酸氢铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵和十四烷基三甲基氯化铵中的至少一种。

[0068]

步骤二中,所述自由基加成反应的方式为将第一中间产物溶解在有机溶剂中,加

入自由基引发剂,在惰性气体保护下升温至40-100℃,缓慢加入硫代乙酸,进行自由基加成反应4-12小时,之后减压蒸馏除去溶剂,得到呈液态的无色或淡黄色的第二中间产物。

[0069]

所述自由基引发剂可以为现有的各种能够引发第一中间产物中的双键与硫代乙酸中的巯基实现自由基加成反应的物质,可以为偶氮类引发剂和/或过氧类引发剂。其中,所述偶氮类引发剂的具体实例包括但不限于:偶氮二异丁腈、2,2'-偶氮双(2-甲基丁腈)、二甲基2,2'

‑ꢀ

偶氮双(2-甲基丙酸酯)、偶氮二异丁酸二甲酯、偶氮二异丁脒盐酸盐、偶氮二甲酰胺、偶氮二异丙基咪唑啉盐酸盐、偶氮异丁氰基甲酰胺、偶氮二环己基甲腈、偶氮二氰基戊酸、偶氮二异丙基咪唑啉、偶氮二异戊腈和偶氮二异庚腈中的至少一种。所述过氧类引发剂的具体实例包括但不限于:叔己基过氧化异丙基单碳酸酯、叔己基过氧化2-乙基己酸酯、1,1,3,3

‑ꢀ

四甲基丁基过氧化2-乙基己酸酯、叔丁基过氧化特戊酸酯、叔己基过氧化特戊酸酯、叔丁基过氧化新癸酸酯、叔己基过氧化新癸酸酯、1,1,3,3-四甲基丁基过氧化新癸酸酯、1,1-双(叔己基过氧化)环己烷、过氧化苯甲酰、3,5,5-三甲基过氧化己酰、过氧化月桂酰和过氧化苯甲酰叔丁酯中的至少一种。从原料易得性的角度考虑,所述自由基引发剂优选为偶氮二异丁腈、2,2'-偶氮双(2-甲基丁腈)、二甲基2,2'-偶氮双(2-甲基丙酸酯)、叔己基过氧化异丙基单碳酸酯、叔己基过氧化2-乙基己酸酯、1,1,3,3-四甲基丁基过氧化2-乙基己酸酯、叔丁基过氧化特戊酸酯、叔己基过氧化特戊酸酯、叔丁基过氧化新癸酸酯、叔己基过氧化新癸酸酯、 1,1,3,3-四甲基丁基过氧化新癸酸酯、1,1-双(叔己基过氧化)环己烷、过氧化苯甲酰、3,5,5

‑ꢀ

三甲基过氧化己酰和过氧化月桂酰中的至少一种。

[0070]

步骤三中,所述水解反应的方式优选为将第二中间产物溶解在有机溶剂中,加入盐酸或氢氧化钠,升温至50-100℃反应3-12小时,减压蒸馏除去溶剂,用2-8%的碳酸氢钠溶液洗两遍,并用三氯甲烷萃取,有机相收集后蒸干,得到呈无色或淡黄色的粘稠液状产物,即为硫醇化合物。

[0071]

在本发明的一种优选实施方式中,步骤一的取代反应在有机溶剂ⅰ的存在下进行,步骤二的自由基加成反应在有机溶剂ⅱ的存在下进行,步骤三的水解反应在有机溶剂ⅲ的存在下进行。所述有机溶剂ⅰ和有机溶剂ⅱ优选分别独立地选自甲醇、乙醇、丙醇、丁醇、异丙醇、乙酸乙酯、乙酸丙酯、乙酸丁酯、四氢呋喃、二氧杂环己烷、乙腈、甲苯、二甲苯、二氯甲烷、氯仿、四氯化碳、二甲基甲酰胺、二甲基乙酰胺和二甲基亚砜中的至少一种。所述有机溶剂ⅲ优选为醇,更优选为碳原子数为1-5的单元醇,如甲醇、乙醇、丙醇和正丁醇中的至少一种。

[0072]

所述不饱和树脂中具有两个以上碳碳双键基团且不含酯键,其中,所含的碳碳双键基团优选为乙烯基、烯丙基、乙烯基醚基和烯丙基醚基中的至少一种。所述不饱和树脂的具体实例包括但不限于:三烯丙基异氰脲酸酯、三聚氰酸三烯丙酯、四烯丙基甘脲、季戊四醇四烯丙基醚、季戊四醇三烯丙基醚、四烯丙基硅烷、2,4,6-三烯丙基苯酚、环己烷二甲醇二乙烯基醚、双酚a二烯丙基醚、二烯丙基醚、环氧改性聚丁二烯和二烯丙基单缩水甘油基异氰尿酸酯中的至少一种。所述不饱和树脂优选为至少一种三官能不饱和树脂和至少一种两官能不饱和树脂以重量比为1:(0.1-0.5)的组合,更优选将三烯丙基异氰脲酸酯和双酚a 二烯丙基醚以重量比为1:(0.1-0.5)的组合复配使用,此时具有耐热性好、粘接强度高和耐湿热性能更佳的优势。所述不饱和树脂中碳碳双键官能团当量与所述硫醇化合物中硫醇官能团当量之比优选为0.7-1.5,如0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5。所述不饱和树

脂中碳碳双键官能团当量与所述硫醇化合物中硫醇官能团当量之比最优选为0.9-1.2,当该比值超出该范围时,所得uv光固化树脂组合物的粘结性能、耐湿热性能以及湿气阻隔性能有一定程度的降低。

[0073]

本发明对光引发剂的种类没有特别的限定,可以为现有的各种能够使得不饱和树脂中的碳碳双键与硫醇化合物中的巯基发生反应以完成固化的自由基型光引发剂。所述自由基型光引发剂的具体实例包括但不限于:2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基环己基苯基甲酮、2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、双(2,4,6-三甲基苯甲酰基)苯基氧化膦、2-甲基-1-[4-(甲基硫代)苯基]-2-(4-吗啉基)-1-丙酮、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮、4-苯甲酰基-4'-甲基-二苯硫醚、2-(4-甲基苄基)-2-(二甲基氨基)-1-(4-吗啉苯基)-1-丁酮、1,1'-(亚甲基二-4,1-亚苯基)双[2-羟基-2-甲基-1-丙酮]、2,2-二甲氧基-2-苯基苯乙酮、2,2-二乙氧基-1-苯己酮、双2, 6-二氟-3-吡咯苯基二茂钛、苯甲酰甲酸甲酯、二苯甲酮、4-甲基二苯甲酮、4-苯基二苯甲酮、 4-氯二苯甲酮、邻苯甲酰苯甲酸甲酯、4-二甲基氨基苯甲酸乙酯、对二甲氨基苯甲酸异辛酯、 4,4'-双(二乙氨基)苯甲酮、异丙基硫杂蒽酮、2,4-二乙基硫杂蒽酮以及2-乙基蒽醌中的至少一种。

[0074]

本发明对阻聚剂的种类没有特别的限定,可以为本领域的常规选择,其具体实例包括但不限于:对苯二酚、对羟基苯甲醚、对苯醌、甲基氢醌、2-叔丁基对苯二酚、2,5-二叔丁基对苯二酚、4-羟基哌啶醇氧自由基、吩噻嗪以及蒽醌中的至少一种。

[0075]

所述uv光固化树脂组合物中优选还包括偶联剂,以改善体系中无机物质在树脂中的分散性能。所述偶联剂的具体实例包括但不限于:γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、8-环氧丙氧基辛基三甲氧基硅烷、γ-巯基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷以及乙烯基三乙氧基硅烷中的至少一种。

[0076]

所述uv光固化树脂组合物中优选还包括助剂。所述助剂例如可以选自填料、抗氧化剂、稳定剂、阻燃剂、稀释剂、颜料、消泡剂、流平剂、均化剂以及离子捕捉剂中的至少一种,以上各种助剂的具体选择为本领域技术人员公知,在此不作赘述。

[0077]

本发明提供的uv光固化树脂组合物的制备方法包括将不饱和树脂、通式(ⅰ)所示的硫醇化合物、光引发剂和阻聚剂以及任选的偶联剂和助剂在避光环境下混合均匀即可。

[0078]

本发明还提供了所述uv光固化树脂组合物在制备胶黏剂中的应用。

[0079]

本发明还提供了所述uv光固化树脂组合物在制备密封剂中的应用。

[0080]

下面将结合实施例,对本发明作进一步说明。

[0081]

以下制备例中,在硫醇化合物5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯和5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯的制备过程中用到的原材料来源如下:5,5'-二烯丙基-2,2'-联苯二酚源自萨恩化学技术(上海)有限公司,牌号为e100338;相转移催化剂18-冠-6源自上海泰坦科技股份有限公司,牌号为30243d;烯丙基溴源自上海泰坦科技股份有限公司,牌号为13125c;偶氮二异丁腈(简称“aibn”)源自上海麦克林生化科技有限公司,牌号为a800353;硫代乙酸源自国药集团化学试剂有限公司,牌号为80128126;5,5'-二烯丙基-3,3'-二甲氧基-2,2'-联苯二酚源自萨恩化学技术(上海)有限公司,牌号为d050881。

[0082]

制备例1

[0083]

该制备例用于说明硫醇化合物(5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯)的制备,具体步骤及反应流程如下:

[0084][0085]

步骤一:将5,5'-二烯丙基-2,2'-联苯二酚80g溶解在200ml丙酮中,加入碳酸钾103.6g 和相转移催化剂18-冠-67.9g,在惰性气体保护下升温至70℃搅拌10分钟,然后缓慢加入烯丙基溴79.8g,反应8小时后,将反应液过滤,滤液减压蒸馏除去溶剂,用水洗三次,并用三氯甲烷萃取,有机相收集后蒸干,得到呈液态的淡黄色第一中间产物;

[0086]

步骤二:将步骤二中得到的第一中间产物溶解在200ml四氢呋喃中,加入自由基引发剂偶氮二异丁腈5.4g,在惰性气体保护下升温至70℃,缓慢加入硫代乙酸96.2g,反应12 小时后,减压蒸馏除去溶剂和过量的硫代乙酸,得到呈液态的淡黄色第二中间产物;

[0087]

步骤三:将步骤二中得到的第二中间产物溶解在300ml甲醇中,加入60ml盐酸进行水解,升温至60℃水解反应12小时,减压蒸馏除去溶剂,用5%的碳酸氢钠溶液洗两遍,并用三氯甲烷萃取,有机相收集后蒸干,得到呈淡黄色粘稠液体的最终产物124.8g,即5,5'

‑ꢀ

双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯,总产率86.2%,硫醇当量为120g/eq,分子量为 482.8。该5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯基本没有硫臭味。

[0088]

该5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯的1h-nmr图以及ir光谱图分别如图1和图2所示。从图1和图2可以看出,该5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯具有式(ⅳ)所示。

[0089][0090]

制备例2

[0091]

该制备例用于说明硫醇化合物(5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯)的制备,具体步骤及反应流程如下:

[0092]

步骤一:将5,5'-二烯丙基-3,3'-二甲氧基-2,2'-联苯二酚98g溶解在250ml丙酮中,加入碳酸钾103.6g和相转移催化剂18-冠-67.9g,在惰性气体保护下升温至70℃搅拌10分钟,然后缓慢加入烯丙基溴79.8g,反应8小时后,将反应液过滤,滤液减压蒸馏除去溶剂,用水洗三次,并用三氯甲烷萃取,有机相收集后蒸干,得到呈液态的淡黄色第一中间产物;

[0093]

步骤二:将步骤一中得到的第一中间产物溶解在200ml四氢呋喃中,加入自由基引发剂偶氮二异丁腈5.4g,在惰性气体保护下升温至70℃,缓慢加入硫代乙酸96.2g,反应12 小时后,减压蒸馏除去溶剂和过量的硫代乙酸,得到呈液态的淡黄色第二中间产物;

[0094]

步骤三:将步骤二中得到的第二中间产物溶解在300ml甲醇中,加入60ml盐酸进行水解,升温至70℃水解反应12小时,减压蒸馏除去溶剂,用5%的碳酸氢钠溶液洗两遍,并用三氯甲烷萃取,有机相收集后蒸干,得到呈淡黄色粘稠液体的最终产物137.7g,即5,5'

‑ꢀ

双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯,总产率84.5%,硫醇当量为 135g/eq,分子量为542.8。该5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯基本没有硫臭味。

[0095]

该5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯的1h-nmr图以及ir 光谱图分别如图3和图4所示。从图3和图4可以看出,该5,5'-双(3-巯基丙基)-2,2'-双(3

‑ꢀ

巯基丙氧基)-3,3'-二甲氧基联苯具有式(

ⅴ

)所示的结构。

[0096][0097]

实施例1-17

[0098]

s1:按照表1中的组分及重量份数准备原材料:

[0099]

s2:将s1中准备好的原材料加入到行星式搅拌机,在室温下初步混合15分钟,然后在室温下使用三辊磨分散30分钟,整个过程均在避光环境下进行,得到uv光固化树脂组合物。

[0100]

对比例1-6

[0101]

s1:按照表2中的组分及重量份数准备原材料:

[0102]

s2:将s1中准备好的原材料加入到行星式搅拌机,在室温下初步混合15分钟,然后在室温下使用三辊磨分散30分钟,整个过程均在避光环境下进行,得到uv光固化树脂组合物。

[0103]

表1

[0104][0105]

表2

[0106][0107]

表1和表2中,组分(a)中的a1为三烯丙基异氰脲酸酯,a2为双酚a二烯丙基醚, a3为丙烯酸二环戊基酯;组分(b)中的b1为5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯,b2为5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯,b3为季戊四醇四(3-巯基丙酸酯),b4为cn112840004a中公开的二官能杂化硫醇化合物;b5为1,3,4,6

‑ꢀ

四(2-巯基乙基)甘脲,b6为1,1-(二硫代双乙烷二基)-双[3,4,6-三(2-巯基乙基)甘脲];组分(c)为2,2-二甲氧基-2-苯基苯乙酮;组分(d)为对羟基苯甲醚;组分(e)为γ-巯基丙基三甲氧基硅烷;组分(f)为气相二氧化硅。

[0108]

实施例1-17与对比例1-6中用到的主要原材料来源如下:

[0109]

三烯丙基异氰脲酸酯为赢创德固赛的碳碳双键官能团当量为83g/eq;

[0110]

双酚a二烯丙基醚为上海阿拉丁生化科技股份有限公司的b303589,碳碳双键官能团当量为154g/eq;

[0111]

丙烯酸二环戊基酯为共荣社化学株式会社的dcp-a,碳碳双键官能团当量为152/eq;

[0112]

硫醇化合物5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)联苯由制备例1制得,硫醇当量为120g/eq,结构式如式(ⅳ)所示:

[0113][0114]

硫醇化合物5,5'-双(3-巯基丙基)-2,2'-双(3-巯基丙氧基)-3,3'-二甲氧基联苯由制备例2制得,硫醇当量为135g/eq,结构式如式(

ⅴ

)所示:

[0115][0116]

季戊四醇四(3-巯基丙酸酯)为日本sc有机化学株式会社的pemp,硫醇当量为122g/eq,结构式如式(ⅵ)所示:

[0117][0118]

二官能杂化硫醇化合物具有式(ⅶ)所示的结构,源自四国化成工业株式会社,室温下为液态,分子量为389,硫醇当量为211g/eq:

[0119][0120]

1,3,4,6-四(2-巯基乙基)甘脲,源自四国化成工业株式会社,室温下为结晶的固体,硫醇当量为95g/eq;

[0121]

1,1-(二硫代双乙烷二基)-双[3,4,6-三(2-巯基乙基)甘脲]的硫醇当量为127g/eq,具体按照以下方法制备得到:在反应瓶中加入1,3,4,6-四(2-羟基乙基)甘脲3.18g,室温下搅拌,并滴加亚硫酰氯11.75g,滴完后回流2小时;冷却至10℃,添加水10ml、硫脲3.65g,继续回流搅拌反应12小时;然后冷却至25℃,在氮气气氛下滴加48%氢氧化钠水溶液4.00g,70℃搅拌反应9小时;再冷却至20℃,添加浓盐酸3.50g、氯仿10ml,搅拌30分钟,之后进行第1次抽吸过滤,在所得滤饼中添加氯仿10ml,搅拌30分钟,然后进行第2次抽吸过

滤。将两次抽吸过滤的滤液合并后除去水层,有机层用5ml水清洗5次,有机层减压浓缩,得到3.1g的黄色油状物(粗产物);利用柱层析(洗脱液:氯仿)对该粗产物进行分离纯化,得到2.85g白色晶体(熔点:75.3℃-77.8℃),即为1,3,4,6-四(2-巯基乙基)甘脲;另外得到0.28g 淡黄色油状物,即为产物1,1'-(二硫代双乙烷二基)-双[3,4,6-三(2-巯基乙基)甘脲],硫醇当量为127g/eq;

[0122]

2,2-二甲氧基-2-苯基苯乙酮为德国basf公司的irgacure-651;

[0123]

对羟基苯甲醚为solvay公司的mehq;

[0124]

γ-巯基丙基三甲氧基硅烷为美国迈图公司的a-189;

[0125]

填料为气相二氧化硅,选自waker公司的h20。

[0126]

测试例

[0127]

(1)晶体析出时间的测定:

[0128]

将实施例1-17和对比例1-6中制备的树脂组合物分别在室温下放置,从树脂组合物制备完成直至确认晶体析出为止的时间。需要说明的是,晶体析出的确认通过目视进行,测试最长时间为240小时。结果见表3。

[0129]

(2)玻璃化转变温度的测定:

[0130]

将实施例1-17与对比例1-6中制备的树脂组合物,分别在室温下密封静置储存240小时后,再分别取出树脂组合物注入四氟乙烯模具中,刮平,用紫外光源(365nm,光强 1000mw/cm2)辐照固化9秒,将固化完全的树脂组合物制成42mm

×

8mm

×

0.3mm的薄片,使用美国ta仪器的q-800型动态热机械分析测试仪进行测试,在-40~250℃的温度范围内,在液氮氛围和薄膜拉伸模式下测定损耗因子(tanδ)随温度的变化规律,其中,升温速率 10℃/min,测试频率为10hz,从而确定树脂组合物固化后的玻璃化转变温度(℃)。

[0131]

(3)热粘接强度的测定:

[0132]

将实施例1-17和对比例1-6中制备的树脂组合物,分别在室温下密封静置储存240小时后,再取出树脂组合物分别涂覆在不锈钢片材上,用钢化玻璃片材压合,用0.13mm铜丝控制胶层厚度,胶层面积为25.4mm

×

5mm,用紫外光源(365nm,光强1000mw/cm2)辐照固化9秒,然后将固化完全的样品,用万能试验机将两个片材沿相反方向拉开,在环境温度为85℃的条件下进行测试,所测所得的力值即为刚制样后的热粘接强度,以强度(mpa)记录;将固化后的样品经过加热加湿条件85℃/85%rh处理120小时后,再次在环境温度为85℃的条件下测试样品的剪切粘接强度,即为加热加湿后的热粘接强度(mpa)。结果见表3。

[0133]

(4)吸水率:将固化完全的树脂组合物制成3mm

×

3mm

×

1.5mm的样品,称重并记录后,浸入100℃的去离子水中,恒温处理2小时;将样品从水中取出,用滤纸小心吸去样品表面附着的水,然后再次称重样品并记录;计算样品水煮前后增加的重量百分比,即为吸水率(%)。所得结果见表3。

[0134]

表3

[0135][0136][0137]

结合表3分析比较实施例1-17和/或对比例1-6,首先通过对实施例1-8进行分析,可以看出本发明的uv光固化树脂组合物的晶体析出时间均超过了240小时的最长测试时间,这是由于本发明的硫醇化合物在室温下为液态使得树脂组合物储存更加稳定,从而具有长的适用期,同时本发明的硫醇化合物无酯键且气味小,树脂组合物在静置储存240小时后能够通过uv光辐照快速固化且固化后具有高的交联度,玻璃化转变温度均超过120℃,吸水率则均在2.61%以内,表现出高的耐热性和良好的湿气阻隔性能,固化物在85℃高温下测定出的热粘接强度均达到了6mpa以上,且经过加热加湿试验后仍能保持88%以上的热粘接强度,说明本发明的树脂组合物具有极佳的热粘结强度和耐热耐湿性能。

[0138]

对实施例9-13进行分析可以发现,碳碳双键与硫醇官能团当量之比对于树脂组合物的储存稳定性和耐湿热性能没有明显影响,树脂组合物在240小时以内均没有晶体析出,树脂组合物固化后经过加热加湿实验前后热粘接强度的降低幅度依然比较小,但碳碳双键与硫醇官能团当量之比对于树脂组合物的粘接性能有一定的影响,该比值最优为0.9-1.2,当过大或过小时,树脂组合物固化后的热粘接强度有小幅度的下降,但依然能够达到5.55mpa 以上,玻璃化转变温度也有一定的降低,但整体上仍然超过了95℃,对湿气的阻隔性能有一定下降,但吸水率仍保持在3%以内。

[0139]

通过对比分析实施例1和实施例14-17,可以发现将本发明优选的不饱和树脂组合更换为其中单独一种不饱和树脂后,树脂组合物的储存稳定性不受影响,但是粘接性能、湿气阻隔性能和耐湿热水解性能均出现了一定程度的降低,说明本发明优选的不饱和树脂组合对树脂组合物的粘接性能、湿气阻隔性能和耐湿热水解性能产生明显的影响。

[0140]

通过对比分析实施例1和对比例1,可以发现将本发明制备的硫醇化合物更换为含酯键的季戊四醇四(3-巯基丙酸)酯后,由于季戊四醇四(3-巯基丙酸)酯室温下为液体,树脂组合物没有晶体析出,储存稳定性和适用期没有受到太大影响,但固化物的玻璃化转变温度急剧下降到65℃,热粘接强度也下降到4.52mpa,耐热性和粘接性能均明显降低,同时固化物的吸水率高达7.97%,且经加热加湿试验后的热粘接强度几乎消失殆尽,说明本发明中无酯键的硫醇化合物对树脂组合物固化后的耐热性、粘接性能、湿气阻隔性能和耐湿热水解性能具有极为关键的影响。

[0141]

通过对比分析实施例1和对比例2,可以发现将本发明制备的硫醇化合物更换为结构式(ⅶ)所示的二官能杂化硫醇化合物后,由于该硫醇化合物室温下为液体,树脂组合物没有晶体析出,储存稳定性和适用期也没有受到太大影响,但固化物的玻璃化转变温度急剧下降到27℃,热粘接强度也下降到4.17mpa,耐热性和热粘接性能均下降明显,同时固化物的吸水率也高达5.25%,且经加热加湿试验后的热粘接强度也明显降低,进一步说明本发明的硫醇化合物对树脂组合物固化后的耐热性、粘接性能、湿气阻隔性能和耐湿热水解性能具有极为关键的影响。

[0142]

通过对比分析实施例1和对比例3,可以发现将本发明制备的硫醇化合物更换为1,3,4,6

‑ꢀ

四(2-巯基乙基)甘脲后,由于纯的该硫醇化合物室温下为固态晶体,树脂组合物的晶体析出时间大幅缩短至5小时,固化后的玻璃化转变温度降低至89℃,热粘接强度降低至5.28mpa,吸水率也达到了3.86%,说明固体的多硫醇固化剂1,3,4,6-四(2-巯基乙基)甘脲在储存一段时间后析出晶体,容易出现固化不完全造成了树脂组合物综合性能的降低。

[0143]

通过对比分析实施例1和对比例3-4,可以发现,在对比例4中通过加入部分液态的 1,1-(二硫代双乙烷二基)-双[3,4,6-三(2-巯基乙基)甘脲]一定程度上改善了固体硫醇化合物 1,3,4,6-四(2-巯基乙基)甘脲晶体析出时间短和性能下降的问题,但这种方案在明显增加成本的同时,该树脂组合物的储存稳定性依然有限,且固化后的玻璃化转变温度、热粘接强度和吸水率依然不如本发明实施例1中的树脂组合物,说明本发明的硫醇化合物可以在低成本且无晶体析出的情况下对树脂组合物的储存稳定性、耐热性、粘接性能、湿气阻隔性能和耐湿热水解性能产生明显的影响。

[0144]

通过对比分析实施例1和对比例5-6,可以发现将本发明优选的不饱和树脂组合更换为含酯键的丙烯酸二环戊基酯后,树脂组合物的储存稳定性不受影响,但玻璃化转变温

度和热粘接强度均出现较大程度的下降,且加热加湿实验后的热粘接强度也保留不足50%,吸水率却上升一倍以上,说明本发明的不饱和树脂组合对树脂组合物的耐热性、粘接性能、湿气阻隔性能和耐湿热水解性能产生明显的影响。

[0145]

综上所述,本发明提供的硫醇化合物和优选的不饱和树脂组合,对uv光固化树脂组合物的综合性能均具有明显的影响;该多官能团硫醇化合物在室温下为液态且无酯键,气味小,对应的uv光固化树脂组合物在储存过程中无晶体析出;本发明提供的uv光固化树脂组合物具有快速固化、气味小、适用期长等优点,同时固化后具有高的交联度、好的湿气阻隔性能、优良的耐热性、粘接性能和耐湿热水解性能。

[0146]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1