一种厚度均匀膜用聚酯及其制备方法与流程

本发明涉及高分子领域,具体涉及一种聚酯及厚度均匀聚酯薄膜的制备方法。

背景技术:

1、双向拉伸聚对苯二甲酸乙二醇酯薄膜(简称bopet),具有优良的物理化学性能,可广泛用于诸多工业领域。虽然不同用途的薄膜其性能有所不同,但是对于外观及厚度均匀性的要求却是基本一致的。特别是光学基膜、薄型薄膜(厚度一般在20μm以下),对外观及厚度均匀性要求更高。为提高薄膜厚度均匀性,包括聚酯薄膜用户在内的生产厂家针对设备改进、生产工艺等方面投入了大量的财力、物力,并对出厂薄膜的厚度公差做了严格的规定。

2、中国专利201910808813.6从半导体表面等离子照射处理的方式对薄膜半导体表面进行改善,提高了旋涂液与材料沟槽之间的浸润性,从而改善了薄膜材料的厚度均匀性,该专利未半导体薄膜,不能用于聚酯薄膜厚度均匀性的调节。

3、实用新型201921967767.6公开了一种聚酯薄膜厚度可控的均匀涂层装置,包括液料箱,所述液料箱上设有涂层结构,可以适配大多数涂布机使用,并且通过手动就可以随意调节涂布后的厚度,将双面的涂层厚度相同,适用于推广市场。该专利通过改进后道涂布的方式弥补薄膜厚度均匀性的缺陷,未涉及基膜厚度均匀性的改善。

4、中国专利cn01818011.6发明公开了尺寸稳定性改善的多层光学物体。所述光学物体包括光学薄膜如取向的多层光学薄膜,和尺寸稳定层如透明的聚碳酸酯层。此外,在特定实施方案中,本发明在所述光学薄膜和尺寸稳定层之间包括中间层。还公开了制造所述光学物体的方法。该发明通过引入尺寸稳定的聚碳酸酯薄膜改善多层光学体的厚度均匀性,也未涉及聚酯基膜的厚度均匀性。

5、在聚酯薄膜生产过程中,厚度均匀性差会导致膜卷曲后卷面出现暴筋,在暴筋处的薄膜形成变形,这样的薄膜进行进一步的使用加工时出现不规整情况,使产品报废,消耗增加。另外厚度均匀性直接影响薄膜的机械、光学等各种性能的均匀性,影响了后道的使用。

6、因此,薄膜厚度均匀性作为薄膜质量控制的一个重要指标,直接影响后道使用的稳定性和质量。目前改进薄膜厚度均匀性,主要手段是调节合适的制膜工艺和控制条件,而从聚酯原料角度改善薄膜厚度均匀性,是改善后道薄膜厚度均匀性的根本途径。

技术实现思路

1、本发明从聚酯分子结构、薄膜加工原理角度出发,通过引入多羟基有机物的方式对聚酯配方进行优化改进,制备了一种具有高剪切速率条件下流动性好、低剪切速率时动力粘度大、熔融结晶变慢、分子量分布变宽的膜用聚酯,采用该膜用聚酯通过熔融挤出、双向拉伸制成了厚度均匀性显著改善的聚酯薄膜。本发明在直接酯化法生产聚酯中,在酯化反应结束时加入一定量的多羟基有机物,并经一定停留时间后再进行预缩聚反应,最终经缩聚反应制备厚度均匀双向拉伸薄膜用聚酯。采用膜用聚酯经共混、预结晶、干燥、熔融挤出等成膜工艺制得厚片,将厚片经双向拉伸制得厚度均匀双向拉伸薄膜。、

2、本发明的目的可以通过以下技术方案实现:

3、一种厚度均匀膜用聚酯的制备方法,该方法以二元酸和二元醇为原料,在催化剂的作用下进行酯化反应,酯化反应结束后加入多羟基有机物,并搅拌10~20min;搅拌结束后在温度为在260℃~275℃条件下进行预缩聚反应40~50min,最后进行终缩聚反应,待反应完毕经熔体泵挤出、切粒、干燥,得到厚度均匀膜用聚酯。

4、一种上述的厚度均匀膜用聚酯,该聚酯的制备方法以二元酸和二元醇为原料,在催化剂的作用下进行酯化反应,酯化反应结束后加入多羟基有机物,并搅拌10~20min;搅拌结束后在温度为在260℃~275℃条件下进行预缩聚反应40~50min,最后进行终缩聚反应,待反应完毕经熔体泵挤出、切粒、干燥,得到厚度均匀膜用聚酯。

5、上述方法中:二元酸与二元醇的摩尔比为1:(1.10~1.90),且所述的二元酸为对苯二甲酸,所述的二元醇为乙二醇。

6、上述方法中:所述的催化剂为锑系催化剂,优选所述的催化剂为乙二醇锑,其加入量为为聚酯重量的0.025%~0.040%。

7、上述方法中:酯化反应的温度为250~260℃,酯化反应的压力为表压0.2~0.3mpa,酯化反应的时间为1.5h~2.5h。

8、上述方法中:终缩聚反应的反应温度为280~285℃,绝对压力在100pa以下,缩聚反应的时间为1.0h~3.0h。

9、上述方法中:所述的多羟基有机物为己六醇、1,2,3,4,5-戊五醇、季戊四醇或丙三醇,其加入量为相对于聚酯质量的50~1500ppm。

10、上述方法中:所述的多羟基有机物可直接加入到聚酯合成体系中,或配制成eg溶液,然后再加入到聚酯合成体系中。

11、上述方法中:多羟基有机物配制成eg溶液时,配制质量浓度小于15%,配制温度为90-110℃。

12、一种利用上述厚度均匀膜用聚酯进行制膜的方法,该方法将厚度均匀膜用聚酯经干燥、挤出制成聚酯厚片,厚片厚度为100~300μm;将厚片放置24h后,在双向拉伸机进行拉伸,厚片的拉伸条件为预热温度90℃~100,时间为15~30s。

13、本发明从聚酯分子结构、薄膜加工原理角度出发,通过引入多羟基有机物的方式对聚酯配方进行优化改进,制备了一种具有高剪切速率条件下流动性好、低剪切速率时动力粘度大、熔融结晶变慢、分子量分布变宽的膜用聚酯,采用该膜用聚酯通过熔融挤出、双向拉伸制成了厚度均匀性显著改善的聚酯薄膜。

14、本发明在直接酯化法生产聚酯中,在酯化反应结束时加入一定量的多羟基有机物,并经一定停留时间后再进行预缩聚反应,最终经缩聚反应制备厚度均匀双向拉伸薄膜用聚酯。采用膜用聚酯经共混、预结晶、干燥、熔融挤出等成膜工艺制得厚片,将厚片经双向拉伸制得厚度均匀双向拉伸薄膜。

15、所述厚度均匀双向拉伸聚酯薄膜为单层或多层共挤结构,厚度在3-20μm范围内。

16、所述的剪切黏度是将切片真空干燥后,采用毛细管流变仪进行测试。毛细管口模直径为1mm,长径比l/d=16,入口角90°,测试聚酯在5000s-1剪切速率条件下的剪切粘度,测试温度为283℃,其值越大表明中高剪切速率条件下的熔体动力粘度越大。

17、所述的分子量分布指数(pd)以气相凝胶色谱仪(gpc)测试聚酯的分子量计算,其值为重均分子量(mw)与数均分子量(mn)的比值,pd值大表明分子量分布越宽。

18、采用熔融指数仪表征聚酯的低剪切速率条件下的流变性能,测试标准为astmd1238,其值越大表明流动性能越好,测试温度为280℃,砝码重量为2.16kg。

19、结晶速率以半结晶周期(t1/2)表征,其方法是采用差示扫描量热仪(dsc)测试聚酯的热性能,根据熔融结晶峰计算半结晶周期,根据熔融结晶过程中结晶一半所需要的时间即半结晶周期,其值越大表明结晶越慢。

20、本发明强调在酯化反应结束后加入多羟基有机物,有利于形成大量短支链,少量长支链;而在酯化反应前加入多羟基有机物,易形成大量长支链,少量短支链。在相同多羟基有机物且添加量相同情况下,在酯化后加入多羟基有机物制备的聚酯的冷结晶温度均比酯化前加入的高;酯化后加入多羟基有机物制备的聚酯的熔融结晶温度均比酯化前加入的低,说明酯化反应结束后加入多羟基有机物合成的聚酯在铸膜时更易骤冷为无定形厚片,厚片结晶度减少,有利于拉伸更均匀,也说明酯化反应结束后加入多羟基有机物合成的聚酯比酯化前加入多羟基有机物合成的聚酯结晶速率更慢。

21、在酯化反应结束后加入多羟基有机物,有利于形成大量短支链,短支链能提高聚酯的零剪切粘度(即熔体强度)和高剪切稀化程度。在制备薄膜挤出时,高剪切下低粘度聚酯熔体易于均匀地流入模头,离开模头后在零剪切力下变为高粘熔体,易于保持其均匀流出的形状,使得铸膜得到厚片厚度均匀,从这两个方面保证了厚片及薄膜的厚度均匀性。

22、本发明通过测量薄膜不同阵列点(4*4共16个点)的平均厚度、厚度标准差情况来表征薄膜的厚度均匀性。

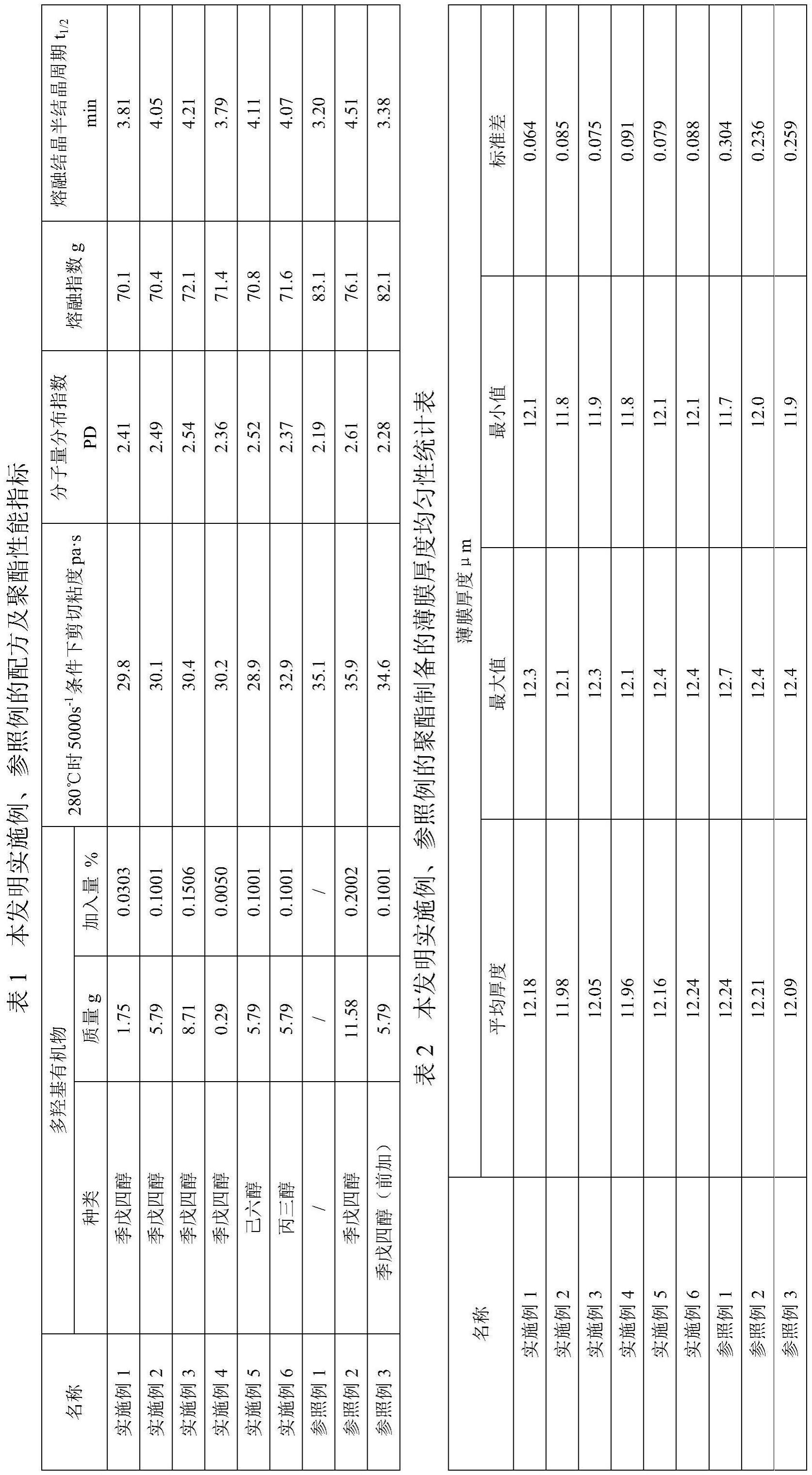

23、本发明所述的聚酯是高剪切速率条件下流动性好、低剪切速率时动力粘度大、熔融结晶变慢、分子量分布变宽的膜用聚酯,采用该膜用聚酯通过熔融挤出、双向拉伸制成了厚度均匀性显著改善的聚酯薄膜。本发明制备的聚酯在280℃条件的中高剪切速率下其剪切粘度低于34pa·s,分子量分布指数为2.35~2.55,熔融指数相比常规聚酯降低15%,熔融结晶半结晶周期提高20%以上。

24、本发明的有益效果:

25、本项目从影响聚酯薄膜流动成型以及厚度均匀性的原理出发,制备的厚度均匀膜用聚酯具有在高剪切速率条件下流动性好、低剪切速率时动力粘度大、熔融结晶变慢、分子量分布变宽等优点。相比常规聚酯,本发明制备的聚酯在280℃条件的中高剪切速率下其剪切粘度低15%以上,熔融指数降低15%,分子量分布指数pd值有所提高,熔融结晶半结晶周期提高20%以上,表明本发明制备的聚酯有利于厚片保持较低的结晶程度。本发明制备的薄膜其厚度偏差降低50%以上。

- 还没有人留言评论。精彩留言会获得点赞!