一种连续耦合制备丙交酯的方法及装置与流程

本发明属于可降解材料,具体涉及一种连续耦合制备丙交酯的方法及装置。

背景技术:

1、聚乳酸(pla),具有良好的力学强度、生物相容性、生物可降解性和生物可吸收性,是一种绿色高分子材料,具有广泛的应用前景和应用领域。随着聚乳酸生产技术的不断成熟及其应用市场的不断开拓,以非粮食作物→乳酸→聚乳酸为路线生产聚乳酸已开始进入产业化发展时期。美国natureworks公司是目前世界上最大的聚乳酸生产商,产能14万吨,其中l-丙交酯产能达到了15万吨。预计至2020年,全球l-丙交酯和d-丙交酯的产能将突破50万吨。而目前,国内外生产的高分子量pla多是由丙交酯开环聚合得到的。因此,高品质pla的合成技术关键不仅在于其本身的聚合工艺,还在于其原料l-丙交酯的纯度和品质。

2、纯l-丙交酯,具有沸点高、凝固点高、具有热敏性、极易吸水发生开环反应等特性,而以l-乳酸为原料制备的粗l-丙交酯一般为淡黄色或更深的颜色,非常容易出现结焦炭化等现象,严重制约了丙交酯的生产。

3、cn107522687a公开了一种磷钨杂多酸催化乳酸合成丙交酯的方法,其采用精馏装置提纯丙交酯,优点在于不存在试剂回收和环境污染等问题,属绿色合成工艺,但是精馏装置的高温容易造成制备过程出现物料热聚合、消旋化、变色、结焦等问题。

4、cn111424059a公开了一种利用生物发酵技术制备乳酸以生产高产率、高光纯丙交酯的方法和系统,此方法应用降膜式反应器,优点在于实现从原料到产品的全流程化,产率高、光学纯度高等,但是根据文献报道(蒋守英. l-丙交酯绿色提纯新工艺研究[d]. 天津大学, 2009.),丙交酯开环脱水得到聚乳酸的过程一般要求中间体丙交酯的纯度达到99%以上,该专利没有配备后续提纯步骤,得到的粗丙交酯无法满足后续生产聚乳酸的需要。

5、cn211384959u公开了一种由乳酸制备丙交酯的反应系统。该反应系统包括:依次连接的乳酸寡聚反应釜、第一反应精馏塔、丙交酯合成釜、第二反应精馏塔;所述第一反应精馏塔包括第一塔釜再沸器、以及由上至下设置的纯化段、深度寡聚脱水反应段,在所述纯化段与所述深度寡聚脱水反应段之间的塔节上设置有第一进料口,用于将所述乳酸寡聚反应釜的产物通入所述第一反应精馏塔中。该实用新型提供的反应系统通过将精馏与深度合成反应统一集成,优化了反应路线,提高了反应分离效能,进而提高了产品的品质以及收率,此外也起到了节省设备成本,节约设备的占地面积的作用。但是该专利中第一、第二反应精馏塔均配备塔底再沸器,不仅增加了能量消耗,再沸器的使用也使得过程中物料热聚合、消旋化、结焦、碳化的几率大大增加。

6、cn112679465a公开了一种耦合反应精馏制备丙交酯的方法。1)原料乳酸水溶液脱游离水,乳酸初步聚合获得乳酸低聚物p1;2)p1进一步聚合获得解聚所需分子量的乳酸低聚物p2;3)p2解聚获得丙交酯和解聚焦油;其中,所述步骤1)的原料乳酸脱游离水和乳酸初步聚合反应耦合在反应精馏塔i中进行;所述步骤2)的乳酸进一步聚合反应和步骤3)的乳酸低聚物的解聚反应耦合在反应精馏塔ii中进行。该方法将乳酸预聚和解聚反应耦合到相同反应精馏塔中进行,极大简化了乳酸两步法的流程和设备,降低整个丙交酯生产装置的能耗和生产成本。但是将乳酸预聚和解聚反应耦合到相同反应精馏塔中进行,丙交酯在高温下的停留时间便提高,在高温下停留时间过长会使得消旋化程度增加,且易发生热聚合,降低了产品的收率和纯度。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种连续耦合制备丙交酯的方法及装置。本发明将解聚反应器与精馏系统耦合进行连续反应,降低了丙交酯发生消旋化和底物结焦碳化的几率,提高了整个合成过程的产品品质和收率。

2、本发明提供的一种连续耦合制备丙交酯的方法,包括以下步骤:

3、(1)将乳酸低聚物与解聚催化剂混合预热后,连续输送至解聚反应器中进行反应,反应后轻组分由精馏系统底部进入;

4、(2)经精馏系统处理后,产生的底部液相组分返回解聚反应器中,气相丙交酯经冷凝后得到丙交酯产品。

5、在上述方法中,步骤(1)中所述的乳酸低聚物的分子量为800-4000,优选1200-2800。乳酸低聚物一般是以l-乳酸或d-乳酸为原料,通过脱水、缩聚工艺制得的。所述脱水过程是脱除乳酸中的游离水,可采用常压或减压形式。所述缩聚过程反应温度140-170℃,反应时间0.5-4.0h,真空度1000-2000pa。

6、在上述方法中,步骤(1)中所述解聚催化剂为能高效催化乳酸低聚物发生解聚反应的催化剂,如碱金属化合物、锡化合物类催化剂等中的至少一种,具体如辛酸亚锡、氧化钙、sno、sncl2等中的至少一种。

7、在上述方法中,步骤(1)所述解聚催化剂用量为乳酸低聚物质量的0.5%-10%,优选1%-5%。

8、在上述方法中,步骤(1)所述的预热温度为100-160℃,预热时间为0.5-5h。

9、在上述方法中,步骤(1)中所述解聚反应器为降膜反应器,具体可以是薄膜蒸发器、列管式蒸发器以及其他形式的膜式蒸发器等中任意一种。

10、在上述方法中,步骤(1)中所述解聚反应温度为170-220℃,真空度为200-1500pa,反应时间为1-5h。

11、在上述方法中,进一步的,在步骤(1)解聚反应器的物料中同时加入质子化溶剂,优选碳原子数为12-18的二元胺类、二元醇类中的至少一种,如十二烷二元胺、十四烷二元胺、十六烷二元胺、十四碳二元醇、十六碳二元醇等中的至少一种。质子化溶剂用量为乳酸低聚物质量的0.1%-10%,优选为0.5%-5%。

12、在上述方法中,步骤(1)中所述质子化溶剂在加入前加热至熔融状态,熔融温度为80-160℃,优选为100-160℃。

13、在上述方法中,步骤(1)所述的解聚反应器上方设有气相粗丙交酯出口,出口直接与精馏系统底部相连,降膜反应器在进行解聚反应的同时作为精馏塔底再沸器。

14、在上述方法中,步骤(2)所述精馏系统包括至少一个精馏塔,精馏塔采用气液分离效率高的填料塔或板式塔,塔板数为5-30块。所述精馏塔塔顶真空度为200-1000pa,塔底温度为140-180℃。

15、在上述方法中,步骤(2)所述精馏塔底液相组分回流至解聚反应器中进一步反应,以提高整个过程的制备效率和收率。所述丙交酯通过精馏塔塔顶采出。

16、在上述方法中,步骤(2)所述精馏提纯过程的产品收率不小于90.0%。

17、在上述方法中,从乳酸低聚物到最终丙交酯产品,整个过程的产品收率可达到85.0%以上,产品的化学纯度、光学纯度可达到98.0%以上,其中m-丙交酯含量不高于2.0%,l-乳酸含量为不高于1.0%,乳酸二聚体、三聚体含量为不高于0.8%。

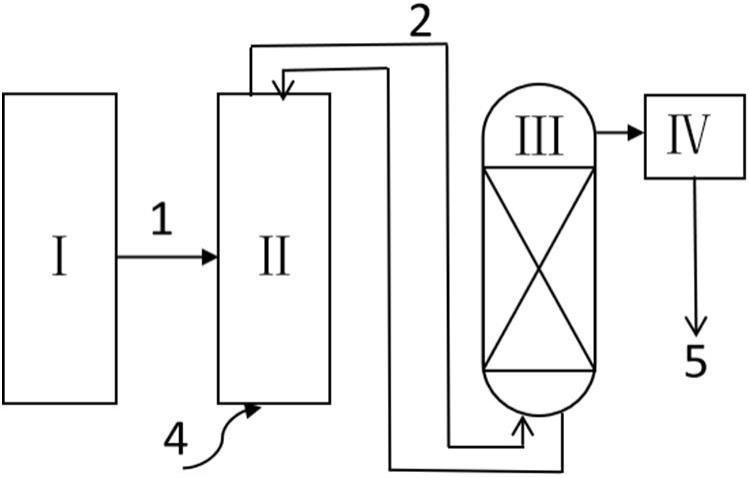

18、本发明还提供了一种用于上述连续耦合制备丙交酯方法的装置,主要包括解聚反应系统、精馏系统和冷凝系统,其中解聚反应系统主要包括解聚反应器,用于乳酸低聚物与解聚催化剂进行反应,反应后轻组分由精馏系统底部进入;精馏系统包括至少一个精馏塔,解聚反应产生的轻组分经精馏系统处理后,产生的液相组分返回解聚反应系统中,气相丙交酯经冷凝系统后得到丙交酯产品。

19、本发明中,所述解聚反应器为降膜式反应器,具体可以是薄膜蒸发器、列管式蒸发器以及其他形式的膜式蒸发器等中任意一种。

20、本发明中,所述精馏塔采用气液分离效率高的填料塔或板式塔,塔板数为5-30块。

21、与现有技术相比,本发明的有益效果体现在:

22、(1)将降膜解聚反应器与精馏提纯耦合,降膜解聚反应器产生轻组分直接进精馏系统底部,产生的液相组分返回解聚反应器中,形成解聚-精馏循环回路,降低了丙交酯在合成及精馏过程中发生热聚合、消旋化、结焦、碳化的几率,提高整个合成过程丙交酯的产品收率和品质。

23、(2)采用降膜解聚反应器-精馏系统循环工艺,缩短了丙交酯在高温下的停留时间,降低了高温下丙交酯消旋化几率,可有效减少后续精制负担;而且避免了塔底再沸器的使用,降低了精馏成本。

24、(3)在解聚过程中同时添加特定的质子化溶剂,能够有效降低丙交酯合成中消旋化程度,解决了催化剂在丙交酯合成过程中尽管反应速率适宜,但极易造成丙交酯消旋化问题,最终产品中 m-丙交酯含量不高于2.0%。

- 还没有人留言评论。精彩留言会获得点赞!