一种刹车片低噪音摩擦材料及刹车片的制作方法

1.本发明涉及汽车刹车片,尤其涉及一种刹车片摩擦材料,以及应用该摩擦材料作为摩擦层的刹车片。

背景技术:

2.刹车片是汽车中的常规部件,一般设置于车轮的制动部件(制动盘、制动鼓等)的两侧,需要刹车时,刹车片贴紧制动部件的侧面,通过摩擦迫使车轮减速。摩擦造成的噪音往往较大,有时刹车比较急时还会十分尖锐刺耳。

3.由于刹车片的正面摩擦层必须要牢固地连接在刹车片的背板上、且需要具有优良的耐磨性能、摩擦系数等,现有市场上的减噪刹车片为不影响摩擦层的性能,往往将消音结构设置在刹车片的背面;但噪声主要来源是刹车片正面的摩擦层与制动机构的摩擦,因此消音效果十分有限。

技术实现要素:

4.鉴于目前存在的上述不足,本发明提供一种刹车片低噪音摩擦材料及刹车片,摩擦层本身能够吸收噪音,使得消音效果大大提高。

5.为达到上述目的,本发明的实施例采用如下技术方案:

6.一种刹车片低噪音摩擦材料,所述刹车片低噪音摩擦材料为发泡率为3-4的发泡橡胶材质,由以下重量份原料组成:26型氟橡胶30-60份、丁腈橡胶50-80份、顺丁橡胶2-20份、白炭黑40-60份、硅烷偶联剂3-6份、石墨烯10-30份、炭黑5-8份、氧化锌2-3份、防老剂1-2份、硫化剂2-6份、发泡剂0.3-0.5份。

7.依照本发明的一个方面,所述硅烷偶联剂为kh550。

8.依照本发明的一个方面,所述防老剂为对苯二胺类防老剂。

9.依照本发明的一个方面,所述硫化剂为过氧化二苯甲酰。

10.依照本发明的一个方面,所述发泡剂为碳酸氢钠。

11.依照本发明的一个方面,刹车片低噪音摩擦材料,包括如下制备步骤:

12.将26型氟橡胶、丁腈橡胶、顺丁橡胶置于开炼机上塑炼2-3min,辊温为50-70℃;

13.加入白炭黑、石墨烯、炭黑、氧化锌、防老剂,继续塑炼8-10min;

14.加入硫化剂和发泡剂,在平板硫化机中140-150℃下进行一次硫化,一次硫化完成后,成品在烘箱中180-190℃下进行二次硫化,即得所述刹车片低噪音摩擦材料。

15.一种低噪音刹车片,所述刹车片的摩擦层为前述的刹车片低噪音摩擦材料。

16.依照本发明的一个方面,所述摩擦层上设置有若干小孔。

17.依照本发明的一个方面,所述背板远离摩擦层的一端连接有散热腔,所述散热腔的侧面开设若干用于散热的散热开口;所述背板贯穿设置有若干金属片,所述金属片的一端嵌入所述摩擦层。

18.依照本发明的一个方面,所述若干金属片相互连接构成鳍片。

19.本发明实施的优点:由于所述刹车片低噪音摩擦材料为发泡率为3-4的发泡橡胶材质,由以下重量份原料组成:26型氟橡胶30-60份、丁腈橡胶50-80份、顺丁橡胶2-20份、白炭黑40-60份、硅烷偶联剂3-6份、石墨烯10-30份、炭黑5-8份、氧化锌2-3份、防老剂1-2份、硫化剂2-6份、发泡剂0.3-0.5份,以上原料组成,使得摩擦材料在具有较高的摩擦系数、耐磨能力的同时,内部还具有一定的气孔,对噪音起到较好的吸收作用;因此,本发明能够实现摩擦层本身能够吸收噪音,使得消音效果大大提高。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

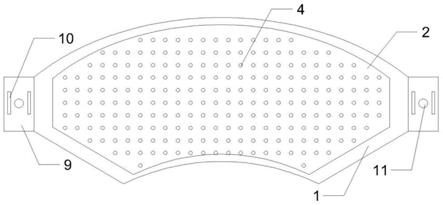

21.图1为本发明所述的一种低噪音刹车片的正视示意图;

22.图2为本发明所述的一种低噪音刹车片的仰视示意图;

23.图3为本发明所述的一种低噪音刹车片的隐去散热腔外壁后的外观示意图;

24.图4为本发明所述的一种低噪音刹车片的仰视剖面示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例1

27.一种刹车片低噪音摩擦材料,所述刹车片低噪音摩擦材料为发泡率为3的发泡橡胶材质,由以下原料组成:26型氟橡胶30公斤、丁腈橡胶50公斤、顺丁橡胶2公斤、白炭黑40公斤、硅烷偶联剂3公斤、石墨烯10公斤、炭黑5公斤、氧化锌2公斤、防老剂1公斤、硫化剂2公斤、发泡剂0.3公斤。

28.本实施例所述刹车片低噪音摩擦材料,包括如下制备步骤:

29.将26型氟橡胶30公斤、丁腈橡胶50公斤、顺丁橡胶2公斤置于开炼机上塑炼2min,辊温为50℃;

30.加入白炭黑40公斤、硅烷偶联剂3公斤、石墨烯10公斤、炭黑5公斤、氧化锌2公斤、防老剂1公斤,继续塑炼8-10min;

31.加入硫化剂2公斤和发泡剂0.3公斤,在平板硫化机中140℃下进行一次硫化,一次硫化完成后,成品在烘箱中180℃下进行二次硫化,即得所述刹车片低噪音摩擦材料。

32.所述硅烷偶联剂为kh550。所述防老剂为对苯二胺类防老剂。所述硫化剂为过氧化二苯甲酰。所述发泡剂为碳酸氢钠。

33.实施例2

34.一种刹车片低噪音摩擦材料,所述刹车片低噪音摩擦材料为发泡率为4的发泡橡胶材质,由以下重量份原料组成:26型氟橡胶60份、丁腈橡胶80份、顺丁橡胶20份、白炭黑60

份、硅烷偶联剂6份、石墨烯30份、炭黑8份、氧化锌3份、防老剂2份、硫化剂6份、发泡剂0.5份。

35.本实施例所述刹车片低噪音摩擦材料,包括如下制备步骤:

36.将26型氟橡胶60、丁腈橡胶80份、顺丁橡胶20份置于开炼机上塑炼2-3min,辊温为50-70℃;

37.加入白炭黑60份、硅烷偶联剂6份、石墨烯30份、炭黑8份、氧化锌3份、防老剂2份,继续塑炼8-10min;

38.加入硫化剂6份和发泡剂0.5份,在平板硫化机中150℃下进行一次硫化,一次硫化完成后,成品在烘箱中190℃下进行二次硫化,即得所述刹车片低噪音摩擦材料。

39.所述硅烷偶联剂为kh550。所述防老剂为对苯二胺类防老剂。所述硫化剂为过氧化二苯甲酰。所述发泡剂为碳酸氢钠。

40.实施例3

41.一种刹车片低噪音摩擦材料,所述刹车片低噪音摩擦材料为发泡率为4的发泡橡胶材质,由以下重量份原料组成:26型氟橡胶36份、丁腈橡胶60份、顺丁橡胶9份、白炭黑48份、硅烷偶联剂4份、石墨烯13份、炭黑6份、氧化锌2.5份、防老剂1.4份、硫化剂23份、发泡剂0.4份。

42.本实施例所述刹车片低噪音摩擦材料,包括如下制备步骤:

43.将26型氟橡胶36份、丁腈橡胶60份、顺丁橡胶9份置于开炼机上塑炼2-3min,辊温为60℃;

44.加入白炭黑48份、硅烷偶联剂4份、石墨烯13份、炭黑6份、氧化锌2.5份、防老剂1.4份,继续塑炼9min;

45.加入硫化剂23份、发泡剂0.4份,在平板硫化机中146℃下进行一次硫化,一次硫化完成后,成品在烘箱中185℃下进行二次硫化,即得所述刹车片低噪音摩擦材料。

46.所述硅烷偶联剂为kh550。所述防老剂为对苯二胺类防老剂。所述硫化剂为过氧化二苯甲酰。所述发泡剂为碳酸氢钠。

47.实施例4

48.一种刹车片低噪音摩擦材料,所述刹车片低噪音摩擦材料为发泡率为3的发泡橡胶材质,由以下重量份原料组成:26型氟橡胶37份、丁腈橡胶56份、顺丁橡胶4份、白炭黑55份、硅烷偶联剂5份、石墨烯13份、炭黑6份、氧化锌2.7份、防老剂1.1份、硫化剂4份、发泡剂0.35份。

49.本实施例所述刹车片低噪音摩擦材料,包括如下制备步骤:

50.将26型氟橡胶37份、丁腈橡胶56份、顺丁橡胶4份置于开炼机上塑炼3min,辊温为66℃;

51.加入白炭黑55份、硅烷偶联剂5份、石墨烯13份、炭黑6份、氧化锌2.7份、防老剂1.1份,继续塑炼10min;

52.加入硫化剂4份、发泡剂0.35份,在平板硫化机中143℃下进行一次硫化,一次硫化完成后,成品在烘箱中188℃下进行二次硫化,即得所述刹车片低噪音摩擦材料。

53.所述硅烷偶联剂为kh550。所述防老剂为对苯二胺类防老剂。所述硫化剂为过氧化二苯甲酰。所述发泡剂为碳酸氢钠。

54.实施例5

55.一种刹车片低噪音摩擦材料,所述刹车片低噪音摩擦材料为发泡率为4的发泡橡胶材质,由以下重量份原料组成:26型氟橡胶55份、丁腈橡胶77份、顺丁橡胶15份、白炭黑46份、硅烷偶联剂5份、石墨烯17份、炭黑7份、氧化锌2.6份、防老剂1.5份、硫化剂5份、发泡剂0.45份。

56.本实施例所述刹车片低噪音摩擦材料,包括如下制备步骤:

57.将26型氟橡胶55份、丁腈橡胶77份、顺丁橡胶15份置于开炼机上塑炼3min,辊温为60℃;

58.加入白炭黑46份、硅烷偶联剂5份、石墨烯17份、炭黑7份、氧化锌2.6份、防老剂1.5份,继续塑炼9min;

59.加入硫化剂5份、发泡剂0.45份,在平板硫化机中148℃下进行一次硫化,一次硫化完成后,成品在烘箱中189℃下进行二次硫化,即得所述刹车片低噪音摩擦材料。

60.所述硅烷偶联剂为kh550。所述防老剂为对苯二胺类防老剂。所述硫化剂为过氧化二苯甲酰。所述发泡剂为碳酸氢钠。

61.实施例6

62.如图1、图2、图3、图4所示,一种低噪音刹车片,所述低噪音刹车片包括背板1,背板1为金属材质;所述背板的正面设置有摩擦层2,所述摩擦层由本发明实施例1-5中任意一个实施例所述的刹车片低噪音摩擦材料制成。

63.当摩擦层与车轮的制动机构发生摩擦,由于摩擦层本身属于多孔材质,能够有效地吸收大量的噪音。而且摩擦层本身就是噪音源,因此吸收效果较设置在刹车片背面的噪音吸收结构更为理想。

64.所述摩擦层通过粘接层3连接所述背板。

65.所述摩擦层上设置有若干小孔4。在实际应用中,为便于加工处理,小孔一般呈现阵列设置;本实施例中,小孔呈现矩形阵列设置;本实施例中,小孔贯穿摩擦层设置,但在其它实施例中,也可不贯穿摩擦层。

66.小孔形成容纳噪音音波的腔体,音波会在小孔内不断反射、被吸收、衰减。小孔可进一步增加消音片的噪音吸收效果。

67.所述背板远离摩擦层的一端设置有消音腔,所述消音腔内填充有消音棉5。消音棉可进一步增加噪音吸收效果。

68.所述背板远离摩擦层的一端连接有散热腔6,所述散热腔的侧面开设若干用于散热的散热开口7;所述背板贯穿设置有若干金属片8,所述金属片的一端嵌入所述摩擦层。

69.摩擦层采用多孔橡胶材质,噪音吸收性能加强的同时,散热能力被大大减弱。为解决散热的问题,本实施例采用一端嵌入摩擦层的金属片散热,另一端则位于散热腔内与空气换热。

70.散热腔的外壁通过螺栓连接至背板。

71.所述若干金属片相互连接构成鳍片。可以直接制造或购买现有的鳍片,在背板和摩擦层上开设好槽口、插入鳍片即可。

72.所述金属片垂直于所述低噪音刹车片的径向设置。刹车片刹车时,由于被制动的轮体做圆周运动,其对刹车片造成的摩擦力与其圆周运动方向相同,刹车片一般为弧形,其

径向一般与前述的圆周运动的方向相同;也就是说,金属片垂直于摩擦力的径向。由于金属片将摩擦层与背板间的粘接层分割,如果金属片平行于摩擦力的径向,则粘接层沿着摩擦力的方向是不连续的,容易被一块块剥落。因此,金属片垂直于低噪音刹车片的径向设置,有利于延长刹车片的寿命。

73.所述背板的两侧对称设置有安装板9,所述安装板上设置有用于定位刹车片的凸棱10和用于安装刹车片的安装孔11。刹车片安装处可设置与凸棱对应的凹槽,将凸棱嵌入凹槽后通过安装孔用螺栓或其它紧固件紧固。

74.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1