一种长支链聚乳酸基共聚物及其制备方法

1.本发明属于高分子材料领域,尤其涉及一种长支链聚乳酸基共聚物及其制备方法。

背景技术:

2.塑料包装简单、方便,但目前大量使用的塑料包装物都是不可降解塑料,造成了严重的资源短缺和环境污染等问题。生物降解塑料产业是解决这个问题最有效的途径。聚乳酸具有优异的生物降解性,在废弃后一年内能被土壤中的微生物完全降解,生成co2和水,对环境不产生污染。但聚乳酸中含有大量的酯键,亲水性差,降低了聚乳酸与其它物质的相容性,而且聚乳酸本身脆性高,抗冲击性差,熔体强度低,限制其广泛使用。

3.针对聚乳酸的上述缺点,近年来许多科研工作者对聚乳酸的改性进行了大量研究。扩链法具有过程简单,反应时间短等优点,在降低生产成本上具有很大的优势。但是现有技术扩链反应得到的共聚物为线性结构,产物的熔体强度不能得到有效改善,难以在薄膜等领域应用。而且现有技术也难以获得高分子量的聚乳酸共聚物,从而限制了其应用。

4.因此,如何通过简单有效,成本较低的方法制备聚乳酸基共聚物,同时可以满足熔体强度高且分子量满足薄膜吹塑,注塑加工等领域的应用具有十分重要的社会经济价值。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种主链为柔性链段、侧链为聚乳酸的长支链聚乳酸基共聚物,本发明提供的长支链聚乳酸基共聚物柔韧性较好,分子量较高,且其制备方法毒性小、简单有效,有利于工业化生产。

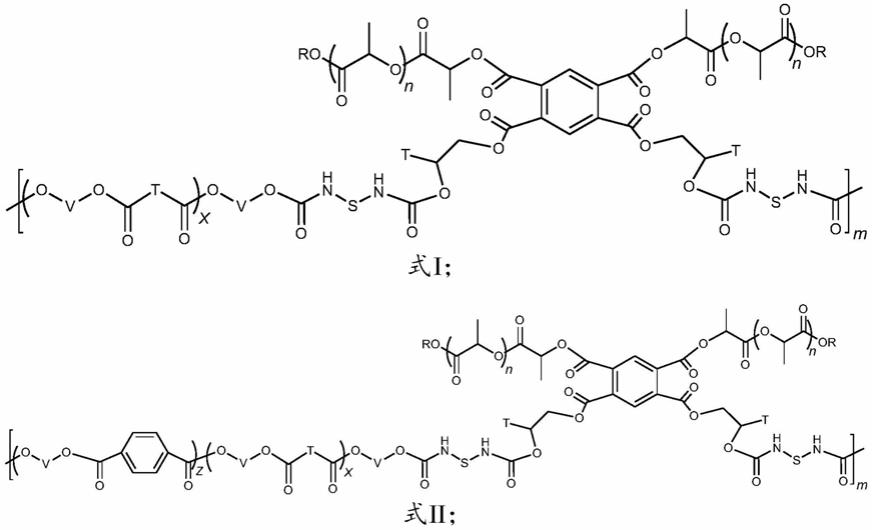

6.本发明提供了一种长支链聚乳酸基共聚物,包括:式i和/或式ii结构:

7.8.式i中,r为ch

3-(ch2)

q-,q=0~21;

9.n=150~600;

10.v为-(ch2)

i-,i=2~10;

11.t为-(ch2)

t-,t=1~8;

12.s为二异氰酸酯去除异氰酸酯基团后剩余的基团;

13.m=5~20;

14.式ii中,r为ch

3-(ch2)

q-,q=0~21,

15.n=150~600;

16.v为-(ch2)

i-,i=2~10;

17.t为-(ch2)

t-,t=1~8;

18.s为二异氰酸酯去除异氰酸酯基团后剩余的基团;

19.m=5~20。

20.本发明提供了一种长支链聚乳酸基共聚物的制备方法,包括:

21.将单羟基聚乳酸与邻苯四甲酸二酐进行第一反应,得到双羧基聚乳酸;

22.将单环氧聚合物与所述双羧基聚乳酸进行第二反应,得到双羟基聚乳酸;

23.将聚酯和所述双羟基聚乳酸在扩链剂的作用下进行扩链反应,得到主链为聚酯、侧链为聚乳酸的长支链聚乳酸基共聚物。

24.优选的,所述第一反应的温度为150℃~220℃;

25.所述第一反应的时间为20min~10h。

26.优选的,所述第二反应的温度为150℃~200℃;

27.所述第二反应的时间为20min~5h。

28.优选的,所述扩链反应的温度为160℃~220℃;

29.所述扩链反应的时间为8min~60min。

30.优选的,所述单羟基聚乳酸与邻苯四甲酸二酐的物质的量比为(2~4):1;

31.所述单环氧聚合物与所述双羧基聚乳酸的物质的量比为(2~4):1;

32.所述聚酯与所述双羟基聚乳酸的质量比为(1~9):(9~1);

33.所述扩链剂的质量为聚酯与双羟基聚乳酸总质量的1~10%。

34.优选的,所述单羟基聚乳酸选自左旋聚乳酸和右旋聚乳酸中的一种或几种。

35.优选的,所述单环氧化合物选自环氧丙烷、环氧苯乙烷、烯丙基缩水甘油醚、苯基缩水甘油醚、甲基环氧丙烷、顺式-2,3-环氧丁烷、2-甲苯缩水甘油醚、(2-甲氧基苯氧基)甲基环氧乙烷、正丁基缩水甘油醚、1,2-环氧十二烷、1,2-环氧十八烷、4-甲氧基苯基环氧乙烷、环氧丙基甲基醚和甲基丙烯酸缩水甘油酯中的一种或多种。

36.优选的,所述扩链剂选自酸酐类物质、杂环类物质、异氰酸酯类物质、二元酰氯类物质、偏苯三酸三甲酯和亚磷酸三苯酯中的一种或几种。

37.优选的,所述聚乳酸的数均分子量为1~5万;熔点为150℃~180℃。

38.本发明对制备得到的长支链聚乳酸基共聚物进行力学性能测试,具体过程如下:将70mm

×

4mm

×

1mm的长支链聚乳酸基共聚物置于拉伸实验机上进行拉伸性能测试,拉伸速率为20mm/min,测试温度为23℃,并对聚乳酸树脂的断裂伸长率进行记录。测试结果表明:本发明提供的长支链聚乳酸基共聚物的断裂伸长率高达650%。

39.本发明对制备得到的长支链聚乳酸基共聚物进行熔体强度的测试,具体过程如下:将厚度为1mm、直径25mm的长支链聚乳酸基共聚物试样置于旋转流变仪中进行熔体强度测试,动态频率应变为5%,角频率从0.1rad/s扫描到100rad/s,记录复数粘度(η*)随频率的变化。测试结果表明:本发明提供的长支链聚乳酸基共聚物在整个剪切频率范围内,其复数粘度均高于聚乳酸/pbat共混树脂的复数粘度。

40.与现有聚乳酸-聚酯共聚物相比,本发明提供的方法制备的聚乳酸基共聚物中,聚乳酸以侧链的方式引入到共聚物中,主链为柔性的聚酯链段共聚物,柔韧性好,力学性能高;本发明制备的聚乳酸基共聚物支链长度可控,数目可控,可以有效的调节共聚物的熔体强度,解决目前聚乳酸共聚物熔体强度低且难以精确调整的问题;本发明提供的聚乳酸基共聚物突破了传统聚乳酸共聚物的制备方法,制备的聚乳酸基共聚物的熔融指数超过了聚乳酸及聚酯的熔融指数,可直接取代当前多种塑料制品原料。本发明制备聚乳酸基共聚物过程中所采用的组分均为可降解的物质,制备成本低,具有良好的生物降解性。本发明制备的长支链聚乳酸基共聚物柔韧性较好,分子量较高,且其制备方法毒性小、简单有效,有利于工业化生产。此外,本发明可以采用一锅法合成,工艺更加简化,成本大大降低。

附图说明

41.图1为本发明实施例1制备的聚乳酸基共聚物的应力应变曲线;

42.图2为本发明实施例1制备的聚乳酸基共聚物的流变曲线。

具体实施方式

43.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

44.本发明提供了一种长支链聚乳酸基共聚物,包括:式i和/或式ii结构:

[0045][0046]

式i中,r为ch

3-(ch2)

q-,q=0~21;

[0047]

n=150~600;

[0048]

v为-(ch2)

i-,i=2~10;

[0049]

t为-(ch2)

t-,t=1~8;

[0050]

s为二异氰酸酯去除异氰酸酯基团后剩余的基团;

[0051]

m=5~20;

[0052]

式ii中,r为ch

3-(ch2)

q-,q=0~21,

[0053]

n=150~600;

[0054]

v为-(ch2)

i-,i=2~10;

[0055]

t为-(ch2)

t-,t=1~8;

[0056]

s为二异氰酸酯去除异氰酸酯基团后剩余的基团;

[0057]

m=5~20。

[0058]

在本发明中,所述式i中,q优选为5~15,更优选为8~12,最优选为10;n优选为200~500,更优选为300~400,最优选为350;i优选为3~8,更优选为4~6,最优选为5;t优选为2~6,更优选为3~5,最优选为4;m优选为10~15,更优选为12~13。

[0059]

在本发明中,所述式ii中,q优选为5~15,更优选为8~12,最优选为10;n优选为200~500,更优选为300~400,最优选为350;i优选为3~8,更优选为4~6,最优选为5;t优选为2~6,更优选为3~5,最优选为4;m优选为10~15,更优选为12~13。

[0060]

本发明提供了一种长支链聚乳酸基共聚物的制备方法,包括:

[0061]

将单羟基聚乳酸与邻苯四甲酸二酐进行第一反应,得到双羧基聚乳酸;

[0062]

将单环氧聚合物与所述双羧基聚乳酸进行第二反应,得到双羟基聚乳酸;

[0063]

将聚酯和所述双羟基聚乳酸在扩链剂的作用下进行扩链反应,得到主链为聚酯、侧链为聚乳酸的长支链聚乳酸基共聚物。

[0064]

在本发明中,所述单羟基聚乳酸优选为左旋聚乳酸和右旋聚乳酸中的一种或几

种。

[0065]

在本发明中,所述单羟基聚乳酸的数均分子量优选为1~5万,更优选为2~4万,最优选为3万;熔点优选为150~180℃,更优选为160~170℃,最优选为165℃。

[0066]

本发明对所述单羟基聚乳酸没有特殊的限制,采用本领域技术人员熟知的单羟基聚乳酸即可,可以为市售商品也可以按照本领域技术人员熟知的聚乳酸的制备方法制备得到。

[0067]

在本发明中,所述单羟基聚乳酸与邻苯四甲酸二酐的物质的量的比优选为(2~4):1,更优选为(2.5~3.5):1,最优选为3:1。

[0068]

在本发明中,所述第一反应的温度优选为150~220℃,更优选为160~210℃,更优选为170~200℃,最优选为180~190℃;所述第一反应的时间优选为0.5~10小时,更优选为1~8小时,更优选为2~6小时,最优选为3~5小时。

[0069]

在本发明中,所述单环氧化合物优选选自环氧丙烷、环氧苯乙烷、烯丙基缩水甘油醚、苯基缩水甘油醚、甲基环氧丙烷、顺式-2,3-环氧丁烷、2-甲苯缩水甘油醚、(2-甲氧基苯氧基)甲基环氧乙烷、正丁基缩水甘油醚、1,2-环氧十二烷、1,2-环氧十八烷、4-甲氧基苯基环氧乙烷、环氧丙基甲基醚和甲基丙烯酸缩水甘油酯中的一种或多种。

[0070]

在本发明中,所述单环氧聚合物与所述双羧基聚乳酸的物质的量的比优选为(2~4):1,更优选为(2.5~3.5):1,最优选为3:1。

[0071]

在本发明中,所述第二反应的温度优选为150~200℃,更优选为160~190℃,最优选为170~180℃;所述第二反应的时间优选为0.5~5小时,更优选为1~4小时,最优选为2~3小时。

[0072]

在本发明中,所述聚酯优选为脂肪族聚酯和脂肪族-芳香族聚酯中的一种或几种,更优选选自聚丁二酸丁二醇酯、聚丁二酸乙二醇酯、聚丁二酸己二醇酯、聚己二酸乙二醇酯、聚己二酸丁二醇酯、聚己二酸己二醇酯、聚癸二酸乙二醇酯、聚癸二酸丁二醇酯、聚癸二酸己二醇酯、聚(丁二酸乙二醇酯-co-对苯二甲酸乙二醇酯)、聚(丁二酸丁二醇酯-co-对苯二甲酸丁二醇酯)、聚(丁二酸己二醇酯-co-对苯二甲酸己二醇酯)、聚(己二酸乙二醇酯-co-对苯二甲酸乙二醇酯)、聚(己二酸丁二醇酯-co-对苯二甲酸丁二醇酯)、聚(己二酸己二醇酯-co-对苯二甲酸己二醇酯)、聚(癸二酸乙二醇酯-co-对苯二甲酸乙二醇酯)、聚(癸二酸丁二醇酯-co-对苯二甲酸丁二醇酯)和聚(癸二酸己二醇酯-co-对苯二甲酸己二醇酯)中的一种或几种。

[0073]

在本发明中,所述聚酯的数均分子量优选为1~5万,更优选为2~4万,最优选为3万;熔点优选为100~150℃,更优选为110~140℃,最优选为120~130℃。

[0074]

本发明对所述聚酯的制备方法没有特殊的限制,采用本领域技术人员熟知的聚酯的制备方法制备得到即可。

[0075]

在本发明中,所述扩链剂优选选自酸酐类物质、杂环类物质、异氰酸酯类物质、二元酰氯类物质、偏苯三酸三甲酯和亚磷酸三苯酯中的一种或几种。

[0076]

在本发明中,所述异氰酸酯类物质优选为二异氰酸酯类物质;更优选选自二甲基联苯二异氰酸酯、对苯二异氰酸酯、4,4'-亚甲基双(异氰酸苯酯)、甲苯-2,4-二异氰酸酯、六亚甲基二异氰酸酯、萘二异氰酸酯、异佛尔酮二异氰酸酯、4,4-二异氰酸酯二环己基甲烷、邻苯二甲基二异氰酸酯、1,3-二异氰酸根合-2-甲基环己烷、1,3-二异氰酸根合甲基环

己烷、1,8-二异氰酸基-4-(异氰酸根合甲基)辛烷、1,3-二异氰酸基甲苯、2,4-二异氰酸根合-1-甲基-环己烷、2,6-二异氰酸根合甲苯、环己烷-1,4-二异氰酸、十二烷基苯-2,4-二异氰酸酯、顺-1,2-环己烷二异氰酸酯、1,4-二异氰酸丁酯、4,4-二异氰酸-3,3-二甲基联苯甲烷、反-1,4-环己基二异氰酸酯、1,12-二异氰酸根十三烷、三甲基-1,6-二异氰酸基己烷、三甲基六亚甲基二异氰酸酯、1,6-己二异氰酸脂、1,5-二异氰酸-2-甲基戊烷、3,3-二氯代联苯4,4-二异氰酸酯和四亚甲基二异氰酸酯中的一种或几种。

[0077]

在本发明中,所述聚酯与所述双羟基聚乳酸的质量比优选为(1~9):(9~1),更优选为(2~6):(6~2),最优选为(3~5):(5~3)。

[0078]

在本发明中,所述扩链剂的质量优选为聚酯与双羟基聚乳酸总质量的1~10%,更优选为2~8%,更优选为3~6%,最优选为4~5%。

[0079]

在本发明中,所述扩链反应的温度优选为160~220℃,更优选为170~210℃,更优选为180~200℃,最优选为190℃;所述扩链反应的时间优选为8min~2小时,更优选为15min~1.5小时,更优选为0.5小时~1小时,最优选为0.6~0.8小时。

[0080]

在本发明中,所述第一反应、第二反应以及扩链反应优选在反应釜、密炼机或挤出机中进行。

[0081]

在本发明中,所述扩链反应完成后优选还包括:

[0082]

将得到的反应产物进行热压成型。

[0083]

本发明对所述热压成型的具体方法没有特殊的限制,采用本领域技术人员熟知的热压方法即可。

[0084]

在本发明中,所述热压成型的温度优选为170~230℃,更优选为180~220℃,更优选为190~210℃,最优选为200℃;所述热压成型的压力优选为8~20mpa,更优选为10~15mpa,最优选为12~13mpa。

[0085]

与现有聚乳酸-聚酯共聚物制备技术相比,本发明提供的方法制备的聚乳酸基共聚物中,聚乳酸以侧链的方式引入到共聚物中,主链为柔性的聚酯链段,共聚物柔韧性好,力学性能高;本发明制备的聚乳酸基共聚物支链长度可控,数目可控,可以有效的调节共聚物的熔体强度,解决目前聚乳酸共聚物熔体强度低且难以精确调整的问题;本发明提供的制备聚乳酸基共聚物的方法突破了传统聚乳酸共聚物的制备方法,制备的聚乳酸基共聚物的熔融指数超过了聚乳酸及聚酯的熔融指数,可直接取代当前多种塑料制品原料;本发明所用组分均为可降解的物质,制备成本低,具有良好的生物降解性。本发明制备的长支链聚乳酸基共聚物柔韧性较好,分子量较高,且其制备方法毒性小、简单有效,有利于工业化生产。此外,本发明中可以采用一锅法合成,工艺更加简化,成本大大降低。

[0086]

实施例1

[0087]

1.1将1140g对苯二甲酸、1340g己二酸、3000g丁二醇和5g钛酸四丁酯依次加入烧瓶中后,迅速升温至190℃,至反应不再有液体馏出时,升温至240℃,抽真空进行缩聚反应,压力为500pa,6h后,得到聚(己二酸丁二醇酯-co-对苯二甲酸丁二醇酯)共聚物,数均分子量为1.5万。

[0088]

1.2反复抽真空充氮气将3l带支管的圆底烧瓶进行冷却,充入氮气,加入6g异丙醇、1440g左旋丙交酯与2g辛酸亚锡,在130℃下进行反应,反应15h后,升温至180℃抽真空去除未反应的单体,压力为100pa,得到单羟基聚乳酸,数均分子量为1.6万。

[0089]

1.3将160g 1.2中的单羟基聚乳酸与1.09g均苯四甲酸二酐在180℃下进行反应,并对反应物进行搅拌,反应1h后,加入1.2g环氧苯乙烷,继续搅拌,1h后得到双羟基聚乳酸;然后加入150g 1.1中的聚(己二酸丁二醇酯-co-对苯二甲酸丁二醇酯)共聚物和6g六亚甲基二异氰酸酯搅拌20min,得到长支链聚乳酸基共聚物,测得共聚物熔指为3g/10min;将其在平板硫化机上热压成片材,热压的温度为200℃,压力为12mpa,得到1.0mm厚片板材。

[0090]

1.4将1kg pbat(金发科技,熔指:4.2g/10min)和1kg聚乳酸(海正生物材料,熔指:4g/10min)在双螺杆挤出机中混合;混合温度210℃,混合时间10min,得到聚乳酸/pbat共混树脂。

[0091]

按照上述方法对1.3制备的产品和1.4制备的产品进行力学性能测试,测试结果为,本发明实施例1制备的长支链聚乳酸基共聚物的断裂伸长率如图1所示,图1为聚乳酸/pbat共混树脂和本发明实施例1制备的长支链聚乳酸基共聚物的应力-应变曲线,其中,曲线a为聚乳酸/pbat共混树脂的应力-应变曲线,曲线b为本发明实施例1得到的长支链聚乳酸基共聚物的应力-应变曲线;由图1可以看出,本发明实施例1得到的长支链聚乳酸基共聚物的断裂伸长率为640%。

[0092]

按照上述方法,对本发明实施例1制备得到的长支链聚乳酸基共聚物进行流变测试分析,得到其复数粘度随频率变化曲线,如图2所示,其中曲线a为聚乳酸/pbat共混树脂的流变曲线,曲线b为本发明实施例1制备得到的长支链聚乳酸基共聚物的流变曲线;相比曲线a,在整个剪切频率范围内,曲线b的复数粘度远远大于曲线a的复数粘度,表明本发明实施例1制备的聚乳酸基共聚物具有长支链的结构。

[0093]

本发明实施例1中制备的产品结构式如下:

[0094][0095]

实施例2

[0096]

2.1将1140g对苯二甲酸、1340g己二酸、2000g乙二醇和5g钛酸四丁酯依次加入烧瓶中后,迅速升温至180℃,至反应不再有液体馏出时,升温至240℃,抽真空进行缩聚反应,压力为500pa,7h后,得到聚(己二酸乙二醇酯-co-对苯二甲酸乙二醇酯)共聚物,数均分子量为1.7万。

[0097]

2.2将200g实施例1的1.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在170℃下进行反应,并对反应物进行搅拌,反应2h后,加入1.3g烯丙基缩水甘油醚,继续搅拌,2h后得到双羟基聚乳酸;然后加入150g 2.1中的聚(己二酸乙二醇酯-co-对苯二甲酸乙二醇酯)和6g六亚甲基二异氰酸酯搅拌15min,得到长支链聚乳酸基共聚物,测得共聚物熔指为3.5g/10min;将其在平板硫化机上热压成片材,热压的温度为200℃,压力为10mpa,得到1.0mm厚片板材。

[0098]

按照上述方法,对本发明实施例2制备的产品进行测试,测试结果为,本发明实施例2制备得到的长支链聚乳酸基共聚物的断裂伸长率为520%。

[0099]

对本发明实施例2制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表

明:角频率为0.1rad/s时,复数粘度为8.8*104pa.s;角频率为100rad/s时,复数粘度为2700pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例2制备的聚乳酸基共聚物具有长支链的结构。

[0100]

实施例3

[0101]

3.1将1140g对苯二甲酸、1340g己二酸、4000g己二醇和7g钛酸四丁酯依次加入烧瓶中后,迅速升温至190℃,至反应不再有液体馏出时,升温至240℃,抽真空进行缩聚反应,压力为500pa,7h后,得到聚(己二酸己二醇酯-co-对苯二甲酸己二醇酯)共聚物,数均分子量为1.8万。

[0102]

3.2将160g实施例1中1.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在180℃下进行反应,并对反应物进行搅拌,反应2h后,加入1.8g苯基缩水甘油醚,继续搅拌,1h后得到双羟基聚乳酸;然后加入200g 3.1中的聚(己二酸己二醇酯-co-对苯二甲酸己二醇酯)和8g对苯二异氰酸酯搅拌30min,得到长支链聚乳酸基共聚物,测得共聚物熔指为2g/10min;将其在平板硫化机上热压成片材,热压的温度为190℃,压力为12mpa,得到1.0mm厚片板材。

[0103]

按照上述技术方案所述的方法,对本发明实施例3制备的产品进行测试,测试结果为,本发明实施例3制备得到的长支链聚乳酸基共聚物的断裂伸长率为650%。

[0104]

对本发明实施例3制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为1.5*105pa.s;角频率为100rad/s时,复数粘度为3200pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的流变曲线的复数粘度,表明本发明实施例3制备的聚乳酸基共聚物具有长支链的结构。

[0105]

实施例4

[0106]

4.1将1140g对苯二甲酸、1000g丁二酸、3000g丁二醇和5g钛酸四丁酯依次加入烧瓶中后,迅速升温至190℃,至反应不再有液体馏出时,升温至240℃,抽真空进行缩聚反应,压力为500pa,8h后,得到聚(丁二酸丁二醇酯-co-对苯二甲酸丁二醇酯)共聚物,数均分子量为1.7万。

[0107]

4.2反复抽真空充氮气将3l带支管的圆底烧瓶进行冷却,充入氮气,加入5g异丙醇、1440g左旋丙交酯与3g辛酸亚锡,在130℃下进行反应,反应20h后,升温至180℃抽真空去除未反应的单体,压力为100pa,得到单羟基聚乳酸,数均分子量为1.8万。

[0108]

4.3将200g 4.2中的单羟基聚乳酸与1.09g均苯四甲酸二酐在170℃下进行反应,并对反应物进行搅拌,反应3h后,加入1.8g 2-甲苯缩水甘油醚,继续搅拌,2h后得到双羟基聚乳酸;然后加入100g 4.1中的聚(丁二酸丁二醇酯-co-对苯二甲酸丁二醇酯)和6g对苯二异氰酸酯搅拌30min,得到长支链聚乳酸基共聚物,测得共聚物熔指为2.2g/10min;将其在平板硫化机上热压成片材,热压的温度为190℃,压力为10mpa,得到1.0mm厚片板材。

[0109]

按照上述技术方案所述的方法,对本发明实施例4制备的产品进行测试,测试结果为,本发明实施例4制备得到的长支链聚乳酸基共聚物的断裂伸长率为505%。

[0110]

对本发明实施例4制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为7.5*104pa.s;角频率为100rad/s时,复数粘度为2600pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例4制备的聚乳酸基共聚物具有长支链的结构。

[0111]

实施例5

[0112]

5.1将1320g对苯二甲酸二甲酯、1000g丁二酸、2200g乙二醇和10g钛酸四丁酯依次加入烧瓶中后,迅速升温至180℃,至反应不再有液体馏出时,升温至240℃,抽真空进行缩聚反应,压力为500pa,6h后,得到聚(丁二酸乙二醇酯-co-对苯二甲酸乙二醇酯)共聚物,数均分子量为1.5万。

[0113]

5.2将200g实施例4的4.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在180℃下进行反应,并对反应物进行搅拌,反应30min后,加入1.6g4-甲氧基苯基环氧乙烷,继续搅拌,40min后得到双羟基聚乳酸;然后加入150g5.1制备的聚(丁二酸乙二醇酯-co-对苯二甲酸乙二醇酯)和10g甲苯-2,4-二异氰酸酯搅拌25min,得到长支链聚乳酸基共聚物,测得共聚物熔指为2.3g/10min;将其在平板硫化机上热压成片材,热压的温度为190℃,压力为10mpa,得到1.0mm厚片板材。

[0114]

按照上述技术方案所述的方法,对本发明实施例5制备的产品进行检测,检测结果为,本发明实施例5制备得到的长支链聚乳酸基共聚物的断裂伸长率为560%。

[0115]

对本发明实施例5制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为2.8*105pa.s;角频率为100rad/s时,复数粘度为3400pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例5制备的聚乳酸基共聚物具有长支链的结构。

[0116]

实施例6

[0117]

6.1将1320g对苯二甲酸二甲酯、1000g丁二酸、4000g己二醇和8g钛酸四丁酯依次加入烧瓶中后,迅速升温至180℃,至反应不再有液体馏出时,升温至240℃,抽真空进行缩聚反应,压力为500pa,6h后,得到聚(丁二酸己二醇酯-co-对苯二甲酸己二醇酯)共聚物,数均分子量为1.8万。

[0118]

6.2将220g实施例4中4.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在200℃下进行反应,并对反应物进行搅拌,反应30min后,加入1.5g甲基丙烯酸缩水甘油酯,继续搅拌,30min后得到双羟基聚乳酸;然后加入150g6.1中的聚(丁二酸己二醇酯-co-对苯二甲酸己二醇酯)和6g甲苯-2,4-二异氰酸酯搅拌10min,得到长支链聚乳酸基共聚物,测得共聚物熔指为2g/10min;将其在平板硫化机上热压成片材,热压的温度为200℃,压力为10mpa,得到1.0mm厚片板材。

[0119]

按照上述技术方案所述的方法对本发明实施例6制备的产品进行检测,检测结果为,本发明实施例6得到的长支链聚乳酸基共聚物的断裂伸长率为650%。

[0120]

对本发明实施例6制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为1.5*105pa.s;角频率为100rad/s时,复数粘度为3000pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例6制备的聚乳酸基共聚物具有长支链的结构。

[0121]

实施例7

[0122]

7.1将1320g对苯二甲酸二甲酯、2000g癸二酸、3200g丁二醇和10g钛酸四丁酯依次加入烧瓶中后,迅速升温至180℃,至反应不再有液体馏出时,升温至240℃,抽真空进行缩聚反应,压力为500pa,8h后,得到聚(癸二酸丁二醇酯-co-对苯二甲酸丁二醇酯)共聚物,数均分子量为1.6万。

[0123]

7.2反复抽真空充氮气将3l带支管的圆底烧瓶进行冷却,充入氮气,加入9g苯甲醇、1440g左旋丙交酯与4g辛酸亚锡,在130℃下进行反应,反应20h后,升温至180℃抽真空去除未反应的单体,压力为100pa,得到单羟基聚乳酸,数均分子量为1.5万。

[0124]

将200g7.2中的单羟基聚乳酸与1.09g均苯四甲酸二酐在180℃下进行反应,并对反应物进行搅拌,反应1h后,加入1.8g环氧苯乙烷,继续搅拌,1h后得到双羟基聚乳酸;然后加入200g 7.1中的聚(癸二酸丁二醇酯-co-对苯二甲酸丁二醇酯)和15g 4,4-二异氰酸-3,3-二甲基联苯甲烷搅拌30min,得到长支链聚乳酸基共聚物,测得共聚物熔指为1.6g/10min;将其在平板硫化机上热压成片材,热压的温度为200℃,压力为10mpa,得到1.0mm厚片板材。

[0125]

按照上述技术方案所述的方法,对本发明实施例7制备的产品进行性能检测,检测结果为,本发明实施例7得到的长支链聚乳酸基共聚物的断裂伸长率为510%。

[0126]

对本发明实施例7制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为9.8*104pa.s;角频率为100rad/s时,复数粘度为2900pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例7制备的聚乳酸基共聚物具有长支链的结构。

[0127]

实施例8

[0128]

8.1将1180g丁二酸、1100g丁二醇和5g钛酸四丁酯依次加入烧瓶中后,迅速升温至170℃,至反应不再有液体馏出时,升温至230℃,抽真空进行缩聚反应,压力为500pa,4h后,得到聚丁二酸丁二醇酯,数均分子量为1.3万。

[0129]

8.2将150g实施例7中7.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在160℃下进行反应,并对反应物进行搅拌,反应3h后,加入2.1g烯丙基缩水甘油醚,继续搅拌,2h后得到双羟基聚乳酸;然后加入300g 8.1中的聚丁二酸丁二醇酯和10g 4,4-二异氰酸-3,3-二甲基联苯甲烷酯搅拌2h,得到长支链聚乳酸基共聚物,测得共聚物熔指为2g/10min;将其在平板硫化机上热压成片材,热压的温度为190℃,压力为10mpa,得到1.0mm厚片板材。

[0130]

按照上述技术方案所述的方法对本发明实施例8制备的产品进行性能检测,检测结果为,本发明实施例8得到的长支链聚乳酸基共聚物的断裂伸长率为610%。

[0131]

对本发明实施例8制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为8.5*104pa.s;角频率为100rad/s时,复数粘度为2700pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例8制备的聚乳酸基共聚物具有长支链的结构。

[0132]

实施例9

[0133]

9.1将1460g己二酸、1100g丁二醇和5g钛酸四丁酯依次加入烧瓶中后,迅速升温至170℃,至反应不再有液体馏出时,升温至230℃,抽真空进行缩聚反应,压力为500pa,5h后,得到聚己二酸丁二醇酯,数均分子量为1.5万。

[0134]

9.2将150g实施例7中7.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在170℃下进行反应,并对反应物进行搅拌,反应1h后,加入2.4g苯基缩水甘油醚,继续搅拌,1h后得到双羟基聚乳酸;然后加入250g 9.1中的聚己二酸丁二醇酯和10g异佛尔酮二异氰酸酯搅拌1h,得到长支链聚乳酸基共聚物,测得共聚物熔指为1.8g/10min;将其在平板硫化机上热压成片材,热压的温度为180℃,压力为10mpa,得到1.0mm厚片板材。

[0135]

按照上述技术方案所述的方法,对本发明实施例9制备的产品进行检测,检测结果为,本发明实施例9得到的长支链聚乳酸基共聚物的断裂伸长率为560%。

[0136]

对本发明实施例9制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为3.5*105pa.s;角频率为100rad/s时,复数粘度为3600pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例9制备的聚乳酸基共聚物具有长支链的结构。

[0137]

实施例10

[0138]

10.1将1460g己二酸、1400g己二醇和5g钛酸四丁酯依次加入烧瓶中后,迅速升温至170℃,至反应不再有液体馏出时,升温至230℃,抽真空进行缩聚反应,压力为500pa,4h后,得到聚己二酸己二醇酯,数均分子量为1.2万。

[0139]

10.2反复抽真空充氮气将3l带支管的圆底烧瓶进行冷却,充入氮气,加入14g苯甲醇、1440g左旋丙交酯与6g辛酸亚锡,在130℃下进行反应,反应20h后,升温至180℃抽真空去除未反应的单体,压力为100pa,得到单羟基聚乳酸,数均分子量为1.1万。

[0140]

10.3将150g 10.2中的单羟基聚乳酸与1.09g均苯四甲酸二酐在170℃下进行反应,并对反应物进行搅拌,反应2h后,加入2.3g 2-甲苯缩水甘油醚,继续搅拌,2h后得到双羟基聚乳酸;然后加入200g 10.1中的聚己二酸己二醇酯和12g 4,4'-亚甲基双(异氰酸苯酯)搅拌30min,得到长支链聚乳酸基共聚物,测得共聚物熔指为3.5g/10min;将其在平板硫化机上热压成片材,热压的温度为190℃,压力为12mpa,得到1.0mm厚片板材。

[0141]

按照上述技术方案所述的方法,对本发明实施例10制备的产品进行检测,检测结果为,本发明实施例10制备得到的长支链聚乳酸基共聚物的断裂伸长率为520%。

[0142]

对本发明实施例10制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为1.7*105pa.s;角频率为100rad/s时,复数粘度为2800pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例10制备的聚乳酸基共聚物具有长支链的结构。

[0143]

实施例11

[0144]

11.1将1180g丁二酸、1400g己二醇和5g钛酸四丁酯依次加入烧瓶中后,迅速升温至170℃,至反应不再有液体馏出时,升温至230℃,抽真空进行缩聚反应,压力为500pa,4h后,得到聚丁二酸己二醇酯,数均分子量为1.1万。

[0145]

11.2将150g实施例10中10.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在160℃下进行反应,并对反应物进行搅拌,反应5h后,加入2.4g 4-甲氧基苯基环氧乙烷,继续搅拌,3h后得到双羟基聚乳酸;然后加入250g 11.1中的聚丁二酸己二醇酯和15g三甲基-1,6-二异氰酸基己烷搅拌1h,得到长支链聚乳酸基共聚物,测得共聚物熔指为3g/10min;将其在平板硫化机上热压成片材,热压的温度为180℃,压力为10mpa,得到1.0mm厚片板材。

[0146]

按照上述技术方案所述的方法对本发明实施例11制备的产品进行检测,检测结果为,本发明实施例11制备得到的长支链聚乳酸基共聚物的断裂伸长率为580%。

[0147]

对本发明实施例11制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为2.2*105pa.s;角频率为100rad/s时,复数粘度为3100pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/

pbat共混树脂的复数粘度,表明本发明实施例11制备的聚乳酸基共聚物具有长支链的结构。

[0148]

实施例12

[0149]

12.1将2160g癸二酸、800g乙二醇和6g钛酸四丁酯依次加入烧瓶中后,迅速升温至160℃,至反应不再有液体馏出时,升温至230℃,抽真空进行缩聚反应,压力为500pa,5h后,得到聚癸二酸乙二醇酯,数均分子量为1.0万。

[0150]

12.2将120g实施例10中10.2制备的单羟基聚乳酸与1.09g均苯四甲酸二酐在180℃下进行反应,并对反应物进行搅拌,反应1h后,加入2.5g甲基丙烯酸缩水甘油酯,继续搅拌,1h后得到双羟基聚乳酸;然后加入150g 12.1中的聚癸二酸-乙二醇酯和15g 4,4

′‑

二异氰酸酯二环己基甲烷搅拌30min,得到长支链聚乳酸基共聚物,测得共聚物熔指为3.7g/10min;将其在平板硫化机上热压成片材,热压的温度为200℃,压力为10mpa,得到1.0mm厚片板材。

[0151]

按照上述技术方案所述的方法,对本发明实施例12制备的产品进行检测,检测结果为,本发明实施例12制备得到的长支链聚乳酸基共聚物的断裂伸长率为530%。

[0152]

对本发明实施例12制备得到的长支链聚乳酸基共聚物进行流变测试分析,结果表明:角频率为0.1rad/s时,复数粘度为1.6*105pa.s;角频率为100rad/s时,复数粘度为2900pa.s,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于实施例1中聚乳酸/pbat共混树脂的复数粘度,表明本发明实施例12制备的聚乳酸基共聚物具有长支链的结构。

[0153]

由以上实施例可知,本发明提供了一种长支链聚乳酸基共聚物的制备方法,将聚乳酸与邻苯四甲酸二酐反应得到邻苯四甲酸二酐两端均连接的聚乳酸,然后将其与单环氧基化合物反应得到带有两个羟基的聚乳酸,然后再将其与聚酯在扩链剂的作用下进行扩链,得到主链为柔性链段侧链为聚乳酸的长支链聚乳酸基共聚物。与现有以聚乳酸-聚酯共聚物相比,本发明提供的方法制备的聚乳酸基共聚物中,聚乳酸以侧链的方式引入到共聚物中,主链为柔性的聚酯链段共聚物柔韧性好,力学性能高;本发明制备的聚乳酸基共聚物支链长度可控,数目可控,可以有效的调节共聚物的熔体强度;本发明提供的聚乳酸基共聚物的制备方法突破了传统聚乳酸共聚物的制备方法,制备的聚乳酸基共聚物的熔指超过了聚乳酸及聚酯的熔指,可直接取代当前多种塑料制品;本发明所用改性组分均为可降解的物质,制备成本低,具有良好的生物降解性。实验结果表明:本发明提供的聚乳酸基共聚物的断裂伸长率高达650%;流变测试结果表明,在整个剪切频率范围内,聚乳酸基共聚物的复数粘度均高于聚乳酸/pbat共混树脂的复数粘度。

[0154]

以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1