一种无铬鞣无植物鞣沙发革的生产工艺的制作方法

1.本发明涉及皮革生产制备技术领域,具体为一种无铬鞣无植物鞣沙发革的生产工艺。

背景技术:

2.在制革工业中,由于铬盐鞣制成革的优越性能.铬鞣自其应用以来就一直在鞣制领域占据统治地位。由于六价铬的毒性铬盐的使用对生态环境、人畜造成极大危害,对人类自身的生存和发展构成了极大的威胁。传统的铬鞣法中铬鞣废铬屑无法得到有效利用,造成了制革工业中产生的废胶原的大量损失,而且还带来了严重的环境污染。另一方面,我国铬资源短缺;制革所用的铬几乎全靠进口,而近年来国防及一些高新产业中铬的需求也越来越多,导致铬矿的价格连年攀高。随着人类环保意识的提高,解决皮革工业的污染问题已刻不容缓,尤其是铬污染,用植物鞣剂代替铬鞣剂,植物鞣剂虽然有其它鞣剂无法媲美的特征,但若单独采用植物丹宁鞣制,也有相关指标无法达到要求。植物鞣质含量不高、纯度低、渗透慢、皮中吸收的鞣质不耐水洗,与皮结合不牢;栲胶液中的不溶物、沉淀物较多并且栲胶有一定颜色鞣制后造成坯革颜色较深;单独用于鞣制其成革收缩温度-般只能达到75-85℃,不能满足多数成革的要求;另外它用于轻革生产中总是存在着较强的植鞣感,即显得重和过度紧实。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种无铬鞣无植物鞣沙发革的生产工艺,解决了皮革的铬鞣污染严重,植物揉纯度低不耐水洗的问题。

5.(二)技术方案

6.为实现以上目的,本发明通过以下技术方案予以实现:一种无铬鞣无植物鞣沙发革的生产工艺,包括如下具体生产流程:

7.步骤一.首先进行预浸水,将原皮表面的污垢等杂物去除,再实现主浸水,主浸水时添加回湿杀菌剂,酵素浸水剂和乳化脱脂剂;

8.步骤二.首先在水内添加硫氢化钠、浸灰助剂和石灰,揉搓原皮表面实现脱毛,再添加硫化钠、石灰和乳化脱脂剂,使得石灰均匀渗透和皮身适度的膨胀,使得原皮表面油脂进行乳化清除;

9.步骤三.对原皮进行软化、浸酸,通过在水中添加酵解剂和乳化脱脂剂,去除非组织胶原和费胶原蛋白质,软化结束后添加氯化钠溶液进行浸泡再添加蚁酸,实现浸酸;

10.步骤四.进行预鞣并挤水削里,预鞣时依次加入预鞣剂实现预鞣,预鞣结束后将皮质进行烘干,烘干后按照要求对皮质进行削里,削里至规定厚度;

11.步骤五.进行水洗,去除皮质表面削里时残留的残渣,再进行烘干;

12.步骤六.再进行鞣制加脂,在清水内添加鞣制剂进行鞣制,且鞣制剂分三次加入,

每次通过搅拌鞣制6-8小时,鞣制结束后在热水中加入羊毛脂进行水浴加热,水浴加热结束后再在热水中加入蚁酸进行固脂固酸;

13.步骤七.鞣制加脂结束后进行皮质干燥摔打,对皮质进行摔软,摔软温度为35-38℃、湿度55-58rh、摔软8-10小时,8小时后注意检查皮胚柔软度和胶感,达到要求后出鼓搭马,得到半成品皮质;

14.步骤八.对半成品皮质进行染色烘干,即可实现皮质包装出售。

15.优选的,所述预鞣剂按下述配方称取各重量份原料:甲酸钠1.0-1.2份、氯化钠6-7份、辅助鞣剂1.0-1.3份、去离子水70-80份、置换合成鞣剂4-5份,通过辅助鞣剂,可以有效的将皮质纤维冲开,方便置换合成鞣剂作用于皮质。

16.优选的,所述辅助鞣剂为萘磺酸,所述置换合成鞣剂为酚类和尿素的共混物,在预鞣时先添在去离子水内加甲酸钠进行浸泡30分钟,进行去酸,再添加氯化钠和萘磺酸进行浸泡60分钟,浸泡结束后再添加置换合成鞣剂。

17.优选的,挤水削里是削匀厚度为0.5-0.8毫米。

18.优选的,步骤五中水洗时,在水内添加草酸,水和草酸的比例为110:1。

19.优选的,步骤六中实用的鞣制剂按下述配方称取各重量份原料:水80-90份、dn分散剂1-2份、白单宁2-3份和糖化栗木栲胶15-18份,通过预鞣剂处理的皮质纤维较为松散,通过糖化栗木栲胶使得皮质纤维更加的紧密。

20.(三)有益效果

21.本发明提供了一种无铬鞣无植物鞣沙发革的生产工艺。具备以下有益效果:

22.本发明皮质纤维固定紧密,绒头短,粒面平整,颜色纯白方便对其后期染色调整,避免金属铬污染,降低鞣剂的生产成本,且有效的解决了植物鞣质含量不高、纯度低、渗透慢的问题,使得在鞣制时鞣制效率高,实用各种不同的皮质,且鞣制稳定,环保。

附图说明

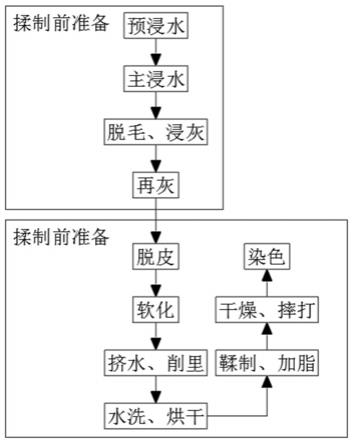

23.图1为本发明一种无铬鞣无植物鞣沙发革的生产工艺的工艺流程图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例一:

26.如图1所示,本发明实施例提供一种无铬鞣无植物鞣沙发革的生产工艺,包括如下具体生产流程:

27.步骤一.首先进行预浸水,将原皮表面的污垢等杂物去除,再实现主浸水,主浸水时添加回湿杀菌剂,酵素浸水剂和乳化脱脂剂;

28.步骤二.首先在水内添加硫氢化钠、浸灰助剂和石灰,揉搓原皮表面实现脱毛,再添加硫化钠、石灰和乳化脱脂剂,使得石灰均匀渗透和皮身适度的膨胀,使得原皮表面油脂进行乳化清除;

29.步骤三.对原皮进行软化、浸酸,通过在水中添加酵解剂和乳化脱脂剂,去除非组织胶原和费胶原蛋白质,软化结束后添加氯化钠溶液进行浸泡再添加蚁酸,实现浸酸;

30.步骤四.进行预鞣并挤水削里,预鞣时依次加入预鞣剂实现预鞣,预鞣结束后将皮质进行烘干,烘干后按照要求对皮质进行削里,削里至规定厚度,挤水削里是削匀厚度为0.5毫米,预鞣剂按下述配方称取各重量份原料:甲酸钠1.0份、氯化钠6份、辅助鞣剂1.0份、去离子水70份、置换合成鞣剂4份,所述辅助鞣剂为萘磺酸,所述置换合成鞣剂为酚类和尿素的共混物,在预鞣时先添在去离子水内加甲酸钠进行浸泡30分钟,进行去酸,再添加氯化钠和萘磺酸进行浸泡60分钟,浸泡结束后再添加置换合成鞣剂;

31.步骤五.进行水洗,在水内添加草酸,水和草酸的比例为110:1,去除皮质表面削里时残留的残渣,再进行烘干;

32.步骤六.再进行鞣制加脂,在清水内添加鞣制剂进行鞣制,且鞣制剂分三次加入,每次通过搅拌鞣制6小时,鞣制结束后在热水中加入羊毛脂进行水浴加热,水浴加热结束后再在热水中加入蚁酸进行固脂固酸,鞣制剂按下述配方称取各重量份原料:水80份、dn分散剂1份、白单宁2份和糖化栗木栲胶15份;

33.步骤七.鞣制加脂结束后进行皮质干燥摔打,对皮质进行摔软,摔软温度为35℃、湿度55rh、摔软8小时,8小时后注意检查皮胚柔软度和胶感,达到要求后出鼓搭马,得到半成品皮质;

34.步骤八.对半成品皮质进行染色烘干,即可实现皮质包装出售。

35.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1