一种环保型轮胎胎面用溶聚丁苯橡胶组合物及其制备方法与流程

本发明涉及一种橡胶组合物及其制备方法,具体的说涉及一种超分散纳米白炭黑填充溶聚丁苯橡胶用作轮胎胎面的橡胶组合物及其制备方法。

背景技术:

1、纳米白炭黑是多孔性物质,其组成可用sio2·nh2o表示,其中nh2o是以表面羟基的形式存在,是一种白色、无毒、无定形、多孔的微细粉末,具有内表面积大、可分散、质轻、耐高温、不燃烧、电绝缘性好等特性,化学性质稳定。白炭黑作为一种环保、性能优异的助剂,主要用于橡胶制品等领域。纳米白炭黑粒径小、比表面大、表面能高、表面又具有大量的羟基,导致纳米白炭黑极易团聚,在与橡胶材料的混合过程中不易分散均匀,这样不但会影响填充改性效果,而且还会损害橡胶材料的性能。

2、目前,从无机粉体填充改性合成橡胶的预期效果来看,无机粉体粒子的粒径尺寸越小改性的效果也越好,但是在超细无机粉体的应用过程中不可避免地会遇到一个技术难题,即超细粉体随着粒径的减少,比表面积增大,表面能提高,自聚能力更强,越难被橡胶材料混入、浸润和分散。因此超细无机粉体在橡胶中的分散问题,已成为制备高性能橡胶材料的瓶颈。

3、现有技术中常采用偶联剂或表面活性剂如硅烷偶联剂、无机矿物、低聚物对纳米白炭黑改性,如,cn201310356589.4提供了一种金属皂引入橡胶组合物的的方法。这种组合物包括二烯橡胶和金属皂,金属皂中的金属离子为具有氧化态为+3或+4的金属,其组合物的制备方法包括将极性溶剂、碱和羧酸盐以混合形成溶液a,然后将离子形式存在的金属离子源加入到溶液a中,形成+3或+4的羧酸金属皂,最后与二烯橡胶混合制备出含金属皂的橡胶组合物。该组合物使得橡胶的物理机械性能有着明显增强。该技术的缺陷或相对本发明的不足之处:该方法仅是把助剂进行简单的组合和混合,改性过程中会生成出一些小分子挥发物,继而引发环境污染和人的安全健康问题。

4、cn108059688a公开了一种纳米隔离剂及其制备方法。该纳米隔离剂是由氧化态为+2、+3或+4金属元素和碳原子数1-18的脂肪链、脂环烃或芳香化合物及带有双键、氨基、羟基、疏基、环氧基等官能团的原子数2至50的短链脂肪链、脂环烃或芳香化合物组合成的金属皂,其制备方法首先将带官能团短链羧酸和碱置于极性溶剂中,得到带官能团短链羧酸盐溶液a;而后取带羧酸聚合物和碱置于极性溶剂中,得到带羧酸聚合物的盐溶液b;最后将溶液a与溶液b混合作为反应溶液c,向溶液c中加入氧化态为+2、+3或+4金属盐溶液,得到带有官能团和短链聚合物的金属皂即纳米添加剂。该纳米添加剂能够显著提高橡胶的弹性模量和扯断伸长率。该技术的缺陷或相对本发明的不足之处:改性后的纳米粒子在存放和掺混加工过程中稳定性差、易发生团聚等缺点。

5、cn101704967a发明公开了一种白炭黑悬浮液的方法,将白炭黑和水进行混合,得到白炭黑-水悬浮液,其中白炭黑与水的质量比为5%~20%,然后在水浴环境中对白炭黑进行表面处理,使其表面有机化,调节白炭黑-水悬浮液的ph值到9~12,1最后将调节ph值后的白炭黑-水悬浮液与丁苯胶乳均匀混合,得到添加白炭黑的丁苯橡胶液体浆料。该现有技术显著提高了白炭黑粒子在丁苯橡胶乳液中的分散性。该技术的缺陷是未提及白炭黑粒子在掺混加工过程中稳定性差、易发生团聚等缺点。

6、cn106589485a公开了一种并用aeo(脂肪族聚氧乙烯醚)和硅烷偶联剂改性白炭黑及其与橡胶复合的方法,首先将白炭黑和水进行混合,得到白炭黑-水悬浮液,其中白炭黑质量占悬浮液总质量的5%~20%,通过加温设备把白炭黑悬浮液的温度调节至35-90℃,期间保证白炭黑悬浮液为流动态,而后向白炭黑悬浮液中先加入硅烷偶联剂,之后再加入aeo改性,aeo为白炭黑质量的1%-100%,硅烷偶联剂为白炭黑质量1%-100%,配合超声,进行白炭黑改性0.5-10小时,最后以aeo和硅烷偶联剂改性的白炭黑为原料,通过熔融复合、溶液复合和乳液复合等多种复合方式与多种橡胶混合,来制备橡胶/改性白炭黑复合材料。

7、cn106832417a公开了一种使用脂肪族聚氧乙烯醚改性白炭黑及其与橡胶复合的方法,首先将白炭黑和水进行混合,得到白炭黑-水悬浮液,其中白炭黑质量占悬浮液总质量的5%~20%,将以上白炭黑悬浮液的温度调节至脂肪族聚氧乙烯醚的熔点以上,期间保证白炭黑悬浮液为流动态,向白炭黑悬浮液中加入脂肪族聚氧乙烯醚,配合超声,充分进行白炭黑改性0.5-10小时,随后对白炭黑悬浮液脱水、干燥得到的改性白炭黑粉体,最后将用脂肪族聚氧乙烯醚改性的白炭黑与多种橡胶复合,制备出橡胶/改性白炭黑复合材料。

8、cn1323687a公开了一种纳米白炭黑改性聚氨酯来制备橡胶—聚氨酯弹性体复合结构绿色轮胎的方法,选用平均粒径1~40nm的气相法白炭黑,加入含异氰酸酯基或氨基的硅烷偶联剂的乙醇溶液,混合均匀后,加入到低聚物多元醇中,在搅拌下加热至220~240℃,同时抽真空至-0.095~-0.098mpa,脱水、脱醇2~3小时;冷却至60℃以下后,加入二异氰酸酯,在70~80℃及真空度-0.095~-0.098mpa下反应1~2小时,即制得纳米白炭黑改性聚氨酯的预聚体,最后将纳米白炭黑改性聚氨酯的预聚体和聚氨酯弹性体混合,来制备出橡胶—聚氨酯弹性体复合结构的绿色轮胎产品。

9、上述现有技术虽然提高了纳米白炭黑与橡胶基体的相容性,但这些方法仍存在一定的局限性,主要存在反应耗时较长,能耗较高且对环境污染大,操作复杂等缺点,另外利用硅烷偶联剂或表面活性剂改性纳米白炭黑时,会导致橡胶材料硫化延迟,引起硫化胶性能降低,需补加硫化剂和促进剂造成加工成本提高,其次是分散稳定性差又易重新发生团聚等问题。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种填充超分散型纳米白炭黑的溶聚丁苯橡胶组合物及其制备方法。

2、为实现上述目的,本发明提供一种环保型轮胎胎面用溶聚丁苯橡胶组合物,包括质量比为1:0.8~1.2的溶聚丁苯胶浆的干胶和超高分散型纳米白炭黑,所述超分散型纳米白炭黑的表面包覆有一种羟基化轻稀土元素隔离剂,所述羟基化轻稀土元素隔离剂是由轻稀土金属氧化物与多羟基芳香族化合物和不饱和羧酸配体生成不饱和羧酸皂,然后与以烷基锂为引发剂,以苯乙烯和丁二烯为反应单体合成出的线性链段[-ps-br-]n,在过氧化物引发作用下进行接枝聚合后制得;其中ps为苯乙烯的均聚物嵌段;br为1,3-丁二烯的均聚物嵌段;n为大于1的正整数。

3、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述溶聚丁苯胶浆是由共轭二烯烃化合物和芳基乙烯类化合物通过溶液聚合共聚而成,所述溶聚丁苯胶浆的固含量为10wt%~23wt%。

4、发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,轻稀土元素隔离剂的制备方法为:

5、(1)羟基化轻稀土金属盐桥不饱和羧酸皂的制备:以反应物总质量的百分之百计,首先在反应器甲中加入100%~200%去离子水和5%~10%氢氧化钠固体,待氢氧化钠完全溶解后,加入20%~30%多羟基芳香族化合物,升温至80~90℃并剧烈搅拌1~2hr,直至溶液完全透明得到溶液a;然后再向反应器乙中加入100%~200%去离子水和5%~10%氢氧化钠固体,待氢氧化钠完全溶解后,加入30%~40%不饱和羧酸,升温至80~90℃并剧烈搅拌1~2hr,直至溶液完全透明得到溶液b;向反应器丙中加入100%~200%去离子水和10%~20%摩尔浓度为0.4~0.7mol/l的hcl,随后加入10%~20%轻稀土金属氧化物,升温至80~90℃并剧烈搅拌1~2hr,直至溶液完全透明得到溶液c;最后在剧烈搅拌溶液c的情况下,将溶液a和溶液b混合后以10~20ml/s的速度缓缓倒入溶液c中,待出现白色固体产物后出料、洗涤、干燥后,即得到羟基化轻稀土金属盐桥不饱和羧酸皂;

6、(2)羟基化轻稀土金属隔离剂:以质量份数计,首先向聚合釜中依次加入100~200份溶剂,30~40份苯乙烯,0.1~0.5份结构调节剂,烷基锂引发剂,升温至50~60℃,反应20~40min;而后再向聚合釜中加入50~60份1,3-丁二烯,0.1~0.5份结构调节剂,升温至60~70℃,反应50~80min;最后加入1~5份所述羟基化轻稀土金属盐桥不饱和羧酸皂,待升温至80~90℃时加入0.05~0.2份过氧化物引发剂,反应1~2hr,反应完成后经湿法凝聚、烘干制得羟基化轻稀土金属隔离剂。

7、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述轻稀土金属氧化物选自氧化镧、氧化铈、氧化钕和氧化铕中的一种或几种,优选为氧化钕。

8、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述不饱和羧酸选自丙烯酸、甲基丙烯酸、2-乙基丙烯酸、2-丙基丙烯酸和2-丁基丙烯酸中的一种或几种。

9、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述多羟基芳香族化合物是一种含有3个及以上羟基的苯甲酸,优选3,4,5-三羟基苯甲酸、2,3,4-三羟基苯甲酸、2,4,6-三羟基苯甲酸、2,4,5-三羟基苯甲酸、2,5,6-三羟基苯甲酸、2,3,4,5-四羟基苯甲酸和2,4,5,6-四羟基苯甲酸中的一种或几种。

10、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述烷基锂选自正丁基锂、仲丁基锂、甲基丁基锂、苯基丁基锂、萘锂、环己基锂和十二烷基锂中的一种或几种,优选为正丁基锂。其用量依聚合物分子量而定。

11、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述过氧化物为油溶性有机过氧化物,选自叔丁基过氧化氢、二叔丁基过氧化氢、过氧化二异丙苯或过氧化二苯甲酰中的一种,优选为过氧化二苯甲酰。

12、本发明所提及的结构调节剂和溶剂等均不做特别限定,均可以采用本领域通用的常规助剂,其加入量也是本领域技术人员根据干胶的用量可以计算得到的常规用量,本发明也不做特殊限定。

13、本发明所提及的结构调节剂选自二乙二醇二甲醚(2g)、四氢呋喃(thf)、乙醚、乙基甲醚、苯甲醚、二苯醚、乙二醇二甲醚(dme)、三乙胺中的一种,优选四氢呋喃(thf)。

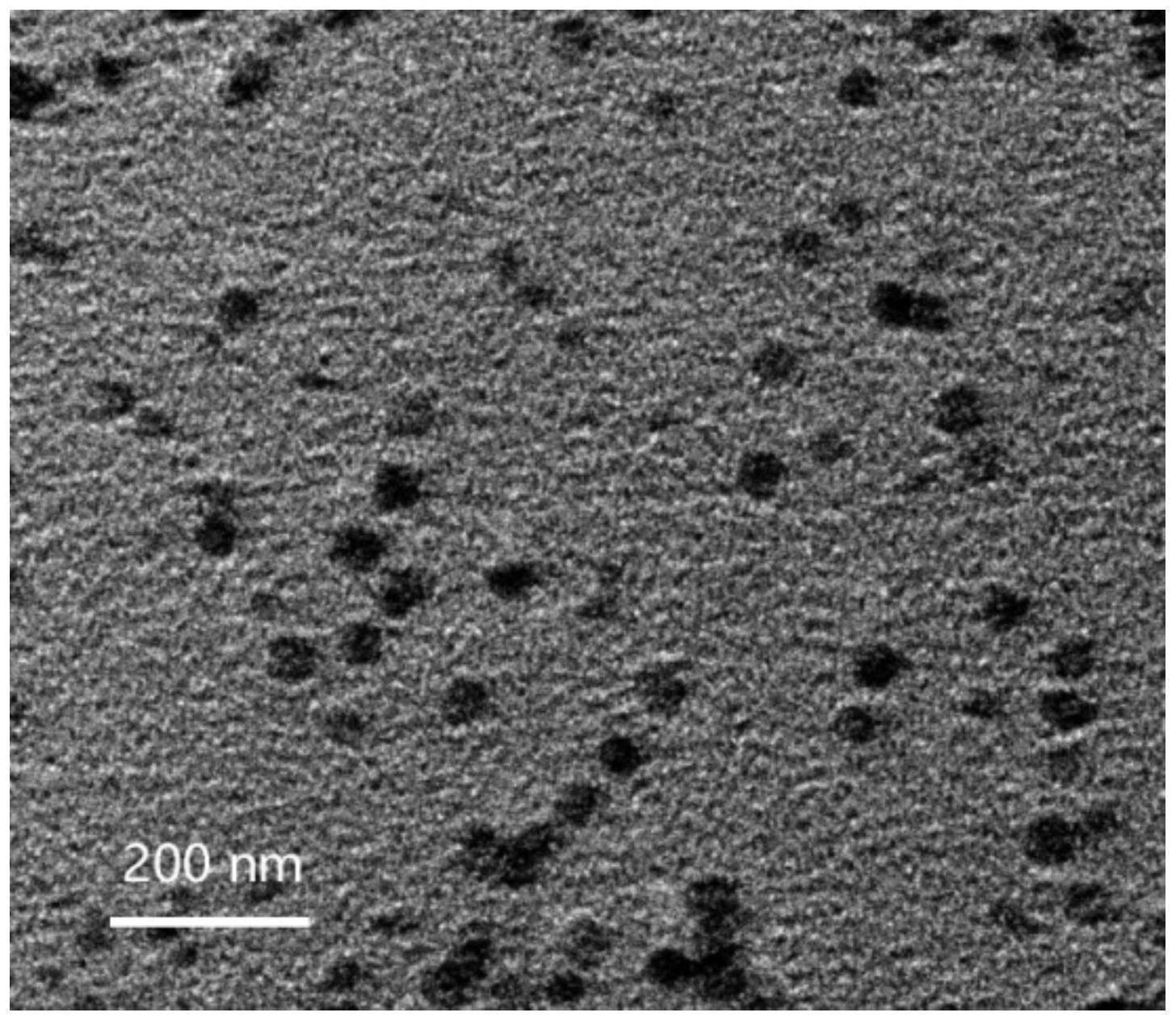

14、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述超分散型纳米白炭黑的制备方法为:以纳米白炭黑质量的百分之百计,取100%纳米白炭黑、3%~7%所述羟基化稀土元素隔离剂和200%~300%溶剂加入到聚合釜中,升温至50~70℃,搅拌反应1~3hr后,经闪蒸、干燥、研磨后制得。

15、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述溶剂选自环己烷、二硫化碳、丙酮、乙腈、二甲基甲酰胺、二甲基亚砜、硝基苯、石油醚、四氯乙烷、甲苯、二甲苯和氯苯中的一种或几种,优选为环己烷。

16、本发明所述的环保型轮胎胎面用溶聚丁苯橡胶组合物,其中,所述纳米白炭黑的粒径为10~100nm。

17、为实现上述目的,本发明还提供一种环保型轮胎胎面用溶聚丁苯橡胶组合物的制备方法,具体为,以溶聚丁苯胶浆的干胶质量为百分之百计,取100%所述溶聚丁苯胶浆的干胶和200%~300%溶剂加入到凝聚釜里搅拌混合10~20min,然后加入80%~120%超分散型纳米白炭黑,升温至60~80℃时,搅拌混合40~60min,最后经湿法脱灰、干燥、压块制得环保型轮胎胎面用溶聚丁苯橡胶组合物。

18、该发明在水热合成条件下,利用轻稀土金属氧化物与多羟基芳香族化合物和不饱和羧酸配体生成羟基化轻稀土金属盐桥不饱和羧酸皂,然后与以烷基锂为引发剂,反应单体为苯乙烯和丁二烯合成出的线性链段[-ps-br-]n接枝,制备出一种羟基化轻稀土元素的隔离剂,然后对纳米白炭黑粒子表面进行包覆处理后,与溶聚丁苯胶浆直接混合、凝聚来制备出用于轮胎胎面的高性能橡胶组合物。

19、本发明技术方案核心是隔离剂的制备,其隔离剂隔离剂中含有轻稀土金属、多羟基和多羰基的特点,具有很强的亲水性,使得白炭黑更容易刺破轮胎胎面接地部分的挤出水膜,降低挤出水膜区厚度,提高轮胎在湿摩擦中的滚动阻力,极大地改善胎面胶的抗湿滑性;隔离剂含有轻稀土金属、多羟基和多羰基与纳米白炭黑表面上羟基通过“氢键作用”实现多点锚固改性,避免了纳米白炭黑粒子在掺混加工过程中,即在高温、高剪切条件下隔离剂的脱落而出现再团聚现象;另外这这种隔离剂中的[-ps-br-]n链段,该分子链结构具有非极性和含有苯环结构的特点,使得纳米白炭黑能够以单一的颗粒形态稳定地存在着。含有苯环的结构特点,能够提高溶聚丁苯橡胶的耐磨性;其链段结构与溶聚丁苯橡胶分子结构完全相似,解决了白炭黑与溶聚丁苯橡胶基体结合力差的问题,无需添加任何表面活性剂就能够实现稳定、均匀地超分散在溶聚丁苯橡胶基体中。同时这种超分散型纳米白炭黑能够减少超细填料在填充橡胶中的payne效应,能够明显地降低溶聚丁苯橡胶的滚动阻力系数和提高溶聚丁苯橡胶的强度。因此,本发明超分散型纳米白炭黑的改性结构特点通过“相互协同作用”下能使橡胶“魔鬼三角”性能获得明显地平衡,得到具有优良的抗湿滑性、低的滚动阻力和高耐磨的轮胎胎面用溶聚丁苯橡胶组合物。本发明中的多羟基化轻稀土金属盐桥不饱和羧酸皂是一种新型无voc排放的安全环保化合物,其制备方法绿色环保,简便易行,成本低廉,适合工业化生产。

20、本发明的有益效果是:

21、该发明不仅有效地解决了纳米白炭黑的易团聚和在掺混加工过程中又再次发生团聚的问题,而且还解决了纳米白炭黑与溶聚丁苯橡胶基体结合力差且分散不均的问题,赋予了纳米白炭黑在溶聚丁苯橡胶基体中的超分散性,使得该组合物获得抗湿滑、低滚阻、高强度等优点。

- 还没有人留言评论。精彩留言会获得点赞!