一种异山梨醇酯生物基增塑剂的制备方法及其产品和应用

1.本发明涉及塑料加工助剂技术领域,特别是涉及一种异山梨醇酯生物基增塑剂的制备方法及其产品和应用。

背景技术:

2.pvc是最常用的传统塑料之一,加工流动性及热稳定性差,pvc材料在100℃以上或经长时间阳光下照射,就会分解而产生氯化氢,而且在氯化氢的催化下分解速度会变得更快,所以在实际加工生产中必须加入稳定剂和增塑剂来提高pvc的稳定性以及加工流动性。用于增塑pvc的增塑剂种类有多种,其中邻苯二甲酸酯类约占总使用量的80%左右。近年来,关于邻苯类增塑剂对人体及环境的影响受到越来越多的关注,研究表明迁出的邻苯类增塑剂会对人的健康以及社会环境造成严重危害。

3.因此,合成以生物基为原料的新型酯类增塑剂替代部分传统邻苯类增塑剂,成为本领域的研究热点。而酯化反应通常采用强酸作催化剂,如浓硫酸、对甲苯磺酸等,反应完成后,对甲苯磺酸和硫酸等会与酯化产物互溶,产物提纯过程中需要经过多步的洗涤分离才能使产物中的强酸去除干净,后处理过程复杂繁琐且会产生很多酸性废液,不环保。而如何制备得到一种新型酯类增塑剂,并优化制备方法,成为本领域技术人员亟待解决的技术难题。

技术实现要素:

4.本发明的目的是提供一种异山梨醇酯生物基增塑剂的制备方法及其产品和应用,以解决上述现有技术存在的问题,通过以异山梨醇、一元羧酸和催化剂为原料制备得到异山梨醇酯,并进行氧化反应,得到环氧异山梨醇酯,制备得到了性能优良的生物基增塑剂。

5.为实现上述目的,本发明提供了如下方案:

6.本发明的技术方案之一:一种异山梨醇酯生物基增塑剂的制备方法,包括以下步骤:以异山梨醇和一元羧酸为原料,在催化剂作用下发生酯化反应,得到所述异山梨醇酯。

7.进一步地,所述一元羧酸包括油酸、蓖麻油酸或肉豆蔻酸中的任意一种。

8.进一步地,所述催化剂为1-丙基磺酸-3-甲基咪唑硫酸氢盐。

9.进一步地,所述异山梨醇、一元羧酸和催化剂的摩尔比为0.5~2:2~4:0.05~1。

10.进一步地,所述异山梨醇酯生物基增塑剂的制备方法还包括,以所述的异山梨醇酯为原料,加入过氧化氢、醋酸和催化剂进行氧化反应,得到环氧异山梨醇酯;所述催化剂为浓硫酸。

11.进一步地,所述异山梨醇酯、过氧化氢、醋酸和催化剂的摩尔比为0.5~2:15~25:2~4:0.01~0.05。

12.本发明的技术方案之二:一种上述的异山梨醇酯生物基增塑剂的制备方法所制备的异山梨醇酯生物基增塑剂。

13.本发明的技术方案之三:一种上述的异山梨醇酯生物基增塑剂在制备pvc复合材

料中的应用。

14.进一步地,所述pvc复合材料的制备包括以下步骤:将异山梨醇酯生物基增塑剂、环氧大豆油和pvc混合均匀后进行密炼,室温下搅拌15min,然后升温至175℃,继续搅拌10min,得到所述pvc复合材料。

15.进一步地,所述环氧异山梨醇酯生物基增塑剂、环氧大豆油和pvc的质量比为5~10:10~30:100。

16.更进一步地,所述1-丙基磺酸-3-甲基咪唑硫酸氢盐的结构式如式(1)所示:

[0017][0018]

本发明公开了以下技术效果:

[0019]

(1)本发明制备得到的异山梨醇酯和环氧异山梨醇酯生物基增塑剂与环氧大豆油复配加入到pvc,可以替代部分传统邻苯类增塑剂,制备得到的pvc复合材料具有优异的力学性能及加工性能。

[0020]

(2)本发明采用1-丙基磺酸-3-甲基咪唑硫酸氢盐离子液体作为催化剂,可以简化异山梨醇酯的制备过程,在反应完成后能与酯化产物自行分相,可同时实现催化剂的回收利用及后处理,并且环保无废液产生;

[0021]

(3)与传统采用开炼法增塑pvc相比,本发明采用的密炼法可以有效的缩短混炼时间,较好的克服混合过程中的粉尘飞扬。

[0022]

(4)本发明采用原料全部来源于植物绿色环保、健康。

[0023]

(5)本发明以1-丙基磺酸-3-甲基咪唑硫酸氢盐离子液体作为催化剂,在省略使用浓硫酸的前提下制备得到了异山梨醇酯,进一步以异山梨醇酯为原料仅滴加极少量浓硫酸就可以制备得到环氧异山梨醇酯,处理过程不会产生过多的废液,环保高效。

附图说明

[0024]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0025]

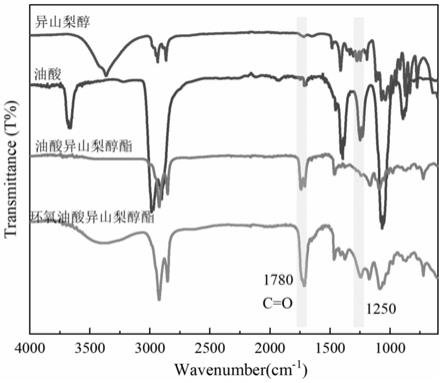

图1为本发明制备得到的油酸异山梨醇酯和环氧油酸异山梨醇酯的红外光谱图;

[0026]

图2为本发明制备得到的蓖麻油酸异山梨醇酯和环氧蓖麻油酸异山梨醇酯的红外光谱图;

[0027]

图3为本发明制备得到的肉豆蔻酸异山梨醇酯的红外光谱图;

[0028]

图4为本发明制备得到的油酸异山梨醇酯和环氧油酸异山梨醇酯的核磁共振氢谱

图;

[0029]

图5为本发明制备得到的蓖麻油酸异山梨醇酯和环氧蓖麻油酸异山梨醇酯的核磁共振氢谱图;

[0030]

图6为本发明制备得到的肉豆蔻酸异山梨醇酯的核磁共振氢谱图。

具体实施方式

[0031]

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0032]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0033]

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

[0034]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

[0035]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0036]

以下实施例所述的“份”均为“质量份”。

[0037]

异山梨醇酯和环氧异山梨醇酯的合成路线如下所示:

[0038][0039]

实施例1

[0040]

在三口烧瓶中加入摩尔比为1:2.1:0.07的异山梨醇、油酸和1-丙基磺酸-3-甲基咪唑硫酸氢盐,然后加入60ml甲苯,在120℃下搅拌反应5h,再升温到150℃反应1h,反应结束后,将离子液体(1-丙基磺酸-3-甲基咪唑硫酸氢盐)与酯化产物分层,分离之后得到油酸异山梨醇酯(oa-isb),产率为85%。

[0041]

实施例2

[0042]

在三口烧瓶中加入摩尔比为1:2.1:0.07的异山梨醇、蓖麻油酸和1-丙基磺酸-3-甲基咪唑硫酸氢盐,然后加入60ml甲苯,在120℃下搅拌反应5h,再升温到150℃反应1h,反应结束后,将离子液体与酯化产物分层,分离之后得到蓖麻油酸异山梨醇酯(ra-isb),产率为88%。

[0043]

实施例3

[0044]

在三口烧瓶中加入摩尔比为1:2.1:0.07的异山梨醇、肉豆蔻酸和1-丙基磺酸-3-甲基咪唑硫酸氢盐,然后加入60ml甲苯,在120℃下搅拌反应5h,再升温到150℃反应1h,反应结束后,将离子液体与酯化产物分层,分离之后得到肉豆蔻酸异山梨醇酯(ma-isb),产率为90%。

[0045]

实施例4

[0046]

在三口烧瓶中加入摩尔比为1:20:3:0.01的油酸异山梨醇酯(oa-isb)、过氧化氢、醋酸和浓硫酸,在65℃下搅拌反应5h得到环氧油酸异山梨醇酯(eoa-isb),产率为95%。

[0047]

实施例5

[0048]

在三口烧瓶中加入摩尔比为1:20:3:0.01的蓖麻油酸异山梨醇酯(ra-isb)、过氧化氢、醋酸和浓硫酸,在65℃下搅拌反应5h得到环氧油酸异山梨醇酯(era-isb),产率为85%。

[0049]

实施例1~5制备得到的oa-isb、ra-isb、ma-isb、eoa-isb和era-isb的红外光谱见图1~3,核磁共振氢谱图见图4~6。

[0050]

pvc复合材料的制备:

[0051]

按照表1的原料配比,将原料一起加入到密炼机中,室温下搅拌15min,然后升温至175℃,继续搅拌10min,打开密炼机取出材料,得到pvc复合材料;用压机在170℃下压制pvc复合膜,并用于后续力学性能测试。

[0052]

以下实施例或对比例所用ma-isb为实施例3制得,eoa-isb为实施例4制得,era-isb为实施例5制得。

[0053]

表1

[0054][0055]

[0056]

按照gb/t1040.3塑料拉伸性能的测定,对实施例6~10和对比例1~3制备得到的pvc复合膜进行断裂伸长率和拉伸强度检测,结果见表2。

[0057]

表2pvc复合膜力学性能

[0058]

实施例制备得到的样品名称断裂伸长率(%)拉伸强度(mpa)实施例6pvc/20eso/5ma-isb126.95

±

13.9420.3

±

1.24实施例7pvc/20eso/5eoa-isb352.08

±

3.2530.12

±

0.77实施例8pvc/20eso/10eoa-isb367.32

±

12.6325.37

±

0.68实施例9pvc/10eso/10eoa-isb156.48

±

34.5940.11

±

2.03实施例10pvc/10eso/5era-isb44.73

±

8.5143.43

±

2.18对比例1pvc/10eso//对比例2pvc/20eso199.21

±

47.0236.75

±

2.14对比例3pvc/25eso223

±

11.3828.32

±

1.15

[0059]

从表2中可以看出,本发明所制备的异山梨醇酯或环氧异山梨醇酯生物基增塑剂和环氧大豆油复配加入到pvc中具有优异的力学性能及加工性能。只添加10份环氧大豆油(对比例1)时,通过密炼法无法得到pvc复合膜,但当加入10份环氧大豆油和5~10份环氧异山梨醇酯复配增塑剂后,可制得拉伸强度为40mpa~43mpa,断裂伸长率为44%~156%的pvc复合膜,制得的膜具有强度高韧性好的特点。

[0060]

当只添加20份环氧大豆油(对比例2)时,制得的pvc复合膜拉伸强度为36mpa,断裂伸长率为199%。但当加入20份环氧大豆油和5~10份环氧油酸异山梨醇酯复配增塑剂后,可制得拉伸强度为30mpa~25mpa,断裂伸长率为352%~367%的pvc复合膜。当只添加25份环氧大豆油(对比例3)时,制得的pvc复合膜拉伸强度为28mpa,断裂伸长率为223%;与之相比,当添加20份环氧大豆油和5份环氧油酸异山梨醇酯复配增塑剂后,可制得拉伸强度为30mpa,断裂伸长率为352%的pvc复合膜(实施例7),与添加25份的纯环氧大豆油相比,相同份数的环氧大豆油+环氧异山梨醇酯复配之后的增塑效果明显优于前者。

[0061]

当加入20份环氧大豆油和5份肉豆蔻酸异山梨醇酯复配增塑剂后,与对比例2相比,复合膜的拉伸强度和断裂伸长率都降低(实施例6),这主要是由于肉豆蔻酸异山梨醇酯结构中无环氧官能团,与环氧大豆油的相容性差,导致复配之后对pvc的增塑效果不佳。

[0062]

当环氧大豆油为20份、环氧油酸异山梨醇酯为10份时,复配增塑剂制得的pvc复合材料具有最优异的力学性能。由于相似相容原理,环氧异山梨醇酯(eoa-isb和era-isb)与环氧大豆油的相容性更好,且在复合材料中的耐迁移性能也优于第一步制得的异山梨醇酯。

[0063]

实施例11

[0064]

同实施例1,区别在于,异山梨醇、油酸和1-丙基磺酸-3-甲基咪唑硫酸氢盐的摩尔比为1:2.1:0.05。得到油酸异山梨醇酯(oa-isb),产率为70%,由于催化剂量减少,导致产率降低。

[0065]

实施例12

[0066]

同实施例1,区别在于,异山梨醇、油酸和1-丙基磺酸-3-甲基咪唑硫酸氢盐的摩尔比为2:4:1。得到油酸异山梨醇酯(oa-isb),产率为87%。

[0067]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行

限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1