病毒防护用抗菌驻极体的制备方法与流程

1.本发明涉及一种抗菌驻极体的制备方法,尤其涉及一种病毒防护用抗菌驻极体的制备方法,其属于材料技术领域。

背景技术:

2.目前,在防尘罩、各种空调用元件、空气净化器、新风系统等各种装置中,多使用多孔过滤材,以达到集尘、保护、透气的目的。驻极体过滤材料能够将粉尘颗粒、病毒、细菌颗粒等吸附到材料表面,并利用裸露于材料表面的抗菌剂灭杀病毒和细菌。现有技术中的一般驻极体采用聚丙烯添加电气石或有机氟材料的方法,不利于环保且静电场强度弱,只利用了聚丙烯长链与支链间形成有夹角,电荷穿越时会在此处形成明显电场,随着时间、高湿度以及大空气流速等因素,电荷储存程度会逐渐减弱,衰减快,聚丙烯驻极体静电电荷的衰减所致的吸附性能降低;因此,亟需制备一种电荷稳定的具有杀菌作用的聚丙烯驻极体材料,且可广泛应用的高效的驻极体材料运用于杀菌过滤系统中。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术中存在的不足,提供一种病毒防护用抗菌驻极体的制备方法。

4.本发明解决上述技术问题的技术方案如下:

5.一种病毒防护用抗菌驻极体的制备方法,包括以下步骤:

6.步骤1、将单晶硅和多晶硅计量后,得到硅类粉末;

7.步骤2、将步骤1中所述的硅类粉末和偶联剂计量后,投入到高混机,搅拌速度为1000r/min,搅拌时间为3~5min,得到储能粉;

8.步骤3、将基体材料、储能粉、抗菌剂和加工助剂计量后,投入到混料机,搅拌速度为100r/min,搅拌时间30~50min,经平行双螺杆120~230℃挤出造粒,得到抗菌驻极体原料;

9.步骤4、将步骤3中所述抗菌驻极体原料制成多孔性过滤器材后,放入驻极设备进行驻极处理,得到带静电场的微粒过滤部件,驻极时间为10~30min,驻极电压为10kv~20kv。

10.更进一步地,所述步骤1中,单晶硅和多晶硅的尺寸为20~50μm。

11.更进一步地,所述步骤1中,单晶硅的质量百分数为10~90%,多晶硅的质量百分数为10~90%。

12.更进一步地,所述步骤2中,硅类粉末的质量百分数为97~99%,偶联剂的质量百分数为1~3%。

13.更进一步地,所述步骤3中,基体材料的质量百分数为50~80%,储能粉的质量百分数为10~30%,抗菌剂的质量百分数为1~10%和加工助剂的质量百分数为5~10%。

14.更进一步地,所述步骤2中,偶联剂为硅烷偶联剂。

15.更进一步地,所述步骤3中,基体材料为聚丙烯树脂、聚乙烯、聚己内酰胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯和聚偏二氟乙烯中的一种。

16.更进一步地,所述步骤3中,抗菌剂为以磷酸锆为载体的银系抗菌剂。

17.更进一步地,所述步骤3中,加工助剂为润滑剂和抗氧剂。

18.本发明的有益效果是:1、增加了储能粉,能够长效储存电荷,大大提升了电荷的保持时间和静电场电压差;2、增加了具有杀菌灭杀病毒的银系抗菌剂,在驻极体工作时可有效杀灭病毒和细菌,达到净化空气和病毒防护的双重作用;3、带有抗菌灭杀病毒功能的驻极体过滤材料,制备方法简单,使用方便,低能耗、环保,有效避免二次污染。

具体实施方式

19.以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

20.实施例1

21.一种病毒防护用抗菌驻极体的制备方法,包括以下步骤:

22.步骤1、将尺寸为20μm的单晶硅和多晶硅,按照质量分数的单晶硅20%,多晶硅80%计量后,得到硅类粉末;

23.步骤2、将按照质量分数的步骤1中所述的硅类粉末99%、偶联剂1%计量后,投入到高混机,搅拌速度为1000r/min,搅拌时间为4min,得到储能粉;

24.步骤3、将按照质量分数的聚丙烯树脂80%、储能粉10%、银系抗菌剂4%、润滑剂3%和抗氧剂3%计量后,投入到混料机,搅拌速度为100r/min,搅拌时间40min,经平行双螺杆170℃挤出造粒,得到抗菌驻极体原料;

25.步骤4、将步骤3中所述抗菌驻极体原料制成多孔性过滤器材后,放入驻极设备进行驻极处理,得到带静电场的微粒过滤部件,驻极时间为20min,驻极电压为15kv。

26.实施例2

27.一种病毒防护用抗菌驻极体的制备方法,包括以下步骤:

28.步骤1、将尺寸为30μm的单晶硅和多晶硅,按照质量分数的单晶硅50%,多晶硅50%计量后,得到硅类粉末;

29.步骤2、将按照质量分数的步骤1中所述的硅类粉末98%、偶联剂2%计量后,投入到高混机,搅拌速度为1000r/min,搅拌时间为3min,得到储能粉;

30.步骤3、将按照质量分数的聚丙烯树脂69%、储能粉20%、银系抗菌剂1%、润滑剂5%和抗氧剂5%计量后,投入到混料机,搅拌速度为100r/min,搅拌时间30min,经平行双螺杆120℃挤出造粒,得到抗菌驻极体原料;

31.步骤4、将步骤3中所述抗菌驻极体原料制成多孔性过滤器材后,放入驻极设备进行驻极处理,得到带静电场的微粒过滤部件,驻极时间为10min,驻极电压为10kvkv。

32.实施例3

33.一种病毒防护用抗菌驻极体的制备方法,包括以下步骤:

34.步骤1、将尺寸为50μm的单晶硅和多晶硅,按照质量分数的单晶硅80%,多晶硅20%计量后,得到硅类粉末;

35.步骤2、将按照质量分数的步骤1中所述的硅类粉末97%、偶联剂3%计量后,投入

到高混机,搅拌速度为1000r/min,搅拌时间为5min,得到储能粉;

36.步骤3、将按照质量分数的聚丙烯树脂50%、储能粉30%、银系抗菌剂10%、润滑剂5%和抗氧剂5%计量后,投入到混料机,搅拌速度为100r/min,搅拌时间50min,经平行双螺杆230℃挤出造粒,得到抗菌驻极体原料;

37.步骤4、将步骤3中所述抗菌驻极体原料制成多孔性过滤器材后,放入驻极设备进行驻极处理,得到带静电场的微粒过滤部件,驻极时间为30min,驻极电压为20kv。

38.对比例1

39.对比例1与实施例1的区别在于储能粉的添加量不同,其中,对比例一中储能粉的质量百分数为25%,聚丙烯树脂的质量百分数调整为65%。

40.对比例2

41.对比例2与实施例1的区别在于未添加储能粉,聚丙烯树脂的质量百分数为90%。

42.对比例3

43.对比例3与实施例2的区别在于未添加抗菌剂,聚丙烯树脂的质量百分数为70%。

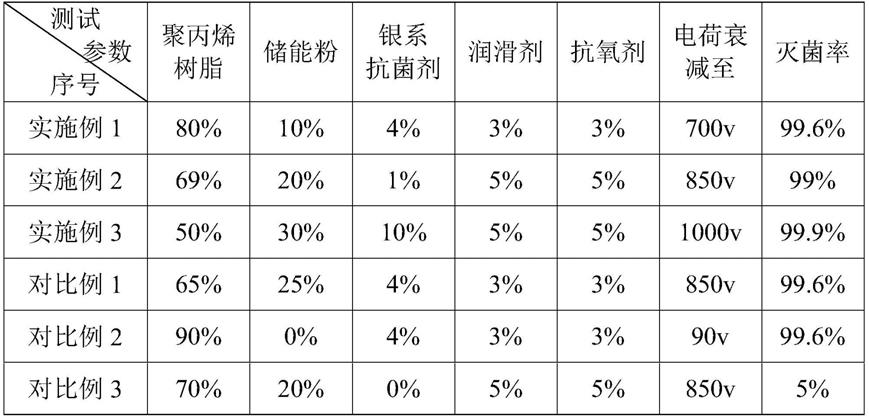

44.表1各实施例测试数据

[0045][0046]

经过性能测试,分析比较实施例1-3与对比例1-2,发现添加储能粉的质量百分数在10~30%范围内,所制备的抗菌驻极体材料效果较好,提升了电荷保持时间和静电场电压差;而未添加储能粉的抗菌驻极体材料,在同等条件进行驻极得到的驻极体材料,其静电场在20min内衰减到几十伏,甚至更低。

[0047]

经过性能测试,分析比较实施例2与对比例3,发现添加抗菌剂的质量百分数为1%时,所制备的抗菌驻极体材料除菌效果较好,具有一次99%的h1n1病毒灭杀率;而未添加除菌剂的抗菌驻极体材料除菌率仅能达到5%。

[0048]

经过性能测试,将实施例1-3和对比例1-3中的聚丙烯树脂,替换成聚乙烯、聚己内酰胺、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯和聚偏二氟乙烯中的任意一种,结果与聚丙烯树脂一致,添加储能粉的质量百分数在10~30%范围内,所制备的抗菌驻极体材料效果较好,添加抗菌剂的质量百分数在1~10%范围内,所制备的抗菌驻极体材料除菌效果较好。

[0049]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和

原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1