一种功能化表面活性离子液体及其制备方法和应用

1.本发明涉及离子液体表面活性剂技术领域,尤其涉及一种功能化表面活性离子液体及其制备方法和应用。

背景技术:

2.离子液体是一种由特定阴离子和阳离子构成的低温熔融盐,具有低蒸气压、低熔点和高化学稳定性的优点,并且可以通过调控烷基碳链长度、改变阴离子种类达到离子液体结构和功能的调节。因此,离子液体已经被广泛研究,并在催化反应、聚合反应和电化学反应等领域被应用。但离子液体在实际应用过程中面临着合成工艺复杂、原料成本高、成品粘度高、分离回收困难等问题,这些问题极大限制了离子液体的工业化生产及应用,所以,设计合成一种合成工艺简单、综合成本低廉、易于分离回收的离子液体是解决以上问题的关键。目前,离子液体普遍成本十分高昂,缺乏可替代的低成本离子液体。

3.烷基化油作为综合性能最高的汽油调和组分,具有高辛烷值、无氮硫组分、低蒸汽压等优点,有着“液体黄金”的美誉。烷基化油由低碳烯烃(一般为丁烯)和异构烷烃(一般为异丁烷)为原料在强酸条件下生产,其辛烷值(ron)可达94.5,相较于c5/c6异构化油(87.5)和直馏轻汽油(68.0),辛烷值分别高出7.0和26.5个单位,具有显著优势。主流烷基化工艺主要是以dupont stratco为代表的浓硫酸工艺,截止2017年3月,全国共有74套硫酸法烷基化装置,传统硫酸烷基化工艺产能占据烷基化油总产能的90%,预计2020年前新建的41套烷基化工业装置中,传统硫酸法也占新增产能的80%以上,尽管该技术应用成熟,产品质量高,但硫酸法烷基化工艺存在着酸耗高、设备腐蚀严重等问题。催化助剂添加可在不改动原有反应设备的基础上有效提高催化剂催化活性,降低酸烃界面张力及厚度,提高传质效率,达到提升产物烷基化油辛烷值、降低工艺酸耗的目的。中国科学院过程工程研究所提出的氟基磺酸催化剂(cn106944132a)可在低酸烃比条件下缩短反应时间并有效提高烷基化产品中c8的选择性以及c8组分中高辛烷值的三甲基戊烷(tmp)选择性和辛烷值。

4.烷基化反应经添加催化助剂,尽管产品质量提升明显,但实际过程中的使用效益却不具备显著优势,主要由于离子液体规模化制备仍较为困难,造价普遍高昂,且可协助催化烷基化反应的离子液体常常含有卤族元素,经反应后的离子液体较难处理回收,长期使用易导致设备腐蚀。

5.因此,如何得到一种成本低廉、环境友好、对设备无腐蚀作用的离子液体用于烷基化油的制备中是目前急需要解决的技术问题。

技术实现要素:

6.本发明的目的在于提供一种功能化表面活性离子液体及其制备方法和应用,该功能化表面活性离子液体成本低廉、原料易得、合成简单,将其应用到烷基化油的制备中,可显著提高辛烷值、降低酸耗,同时保持催化体系的高活性。

7.为了实现上述发明目的,本发明提供以下技术方案:

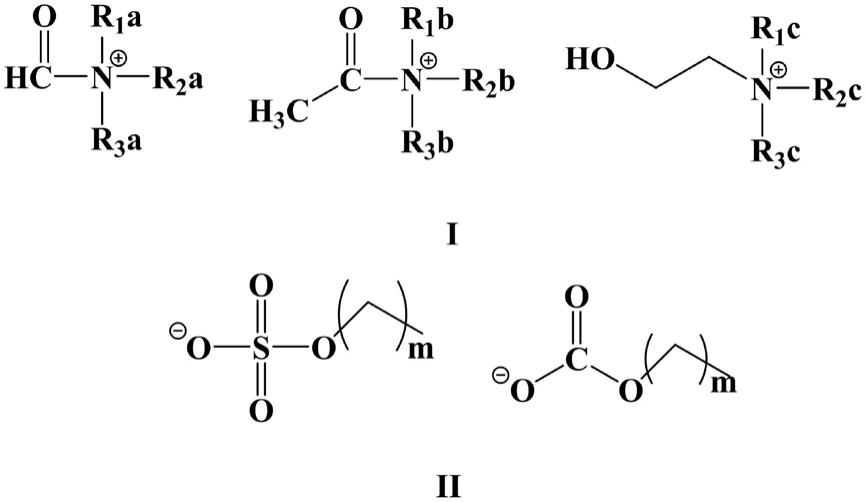

8.本发明提供了一种功能化表面活性离子液体,所述功能化表面活性离子液体包含阴离子化合物和阳离子化合物,所述阳离子化合物包含式i所示结构中的至少一种,所述阴离子化合物包含式ⅱ所示结构中的至少一种,

[0009][0010]

式i中,r1a、r1b、r1c、r2a、r2b、r2c、r3a、r3b独立的为c

1-16

的烷基或苯基;

[0011]

式ii中,m为1~16中的整数。

[0012]

本发明提供了一种功能化表面活性离子液体的制备方法,包括以下步骤:

[0013]

1)将阳离子化合物溶于有机溶剂中,在保护气氛下加入阴离子化合物,加热反应后得到功能化短支链表面活性离子液体;

[0014]

2)将一元醇、甲磺酸与功能化短支链表面活性离子液体混合后反应得到功能化长支链表面活性离子液体。

[0015]

进一步的,所述阳离子化合物为二烷基酰胺或二烷基醇胺,所述二烷基酰胺包含n,n-二甲基甲酰胺和/或n,n-二甲基乙酰胺;所述二烷基醇胺包含n,n-二甲基乙醇胺。

[0016]

进一步的,所述有机溶剂包含甲苯、四氢呋喃、甲醇、乙醇、丙酮和二氯甲烷中的一种或几种;

[0017]

所述阳离子化合物与有机溶剂的质量体积比为1g:5~8ml。

[0018]

进一步的,所述一元醇包含正十四醇、正癸醇、正辛醇、正戊醇和正丁醇中的一种或几种。

[0019]

进一步的,所述阳离子化合物与阴离子化合物的质量比为1:0.5~2.0。

[0020]

进一步的,所述一元醇、功能化短支链表面活性离子液体和甲磺酸的质量比为1:0.2~0.8:0.05~0.15。

[0021]

进一步的,步骤1)中所述加热反应的温度为60~80℃,加热反应的时间为3~15h;

[0022]

步骤2)中所述混合的转速为100~600rpm,混合的时间为≥12h,反应的温度为70~90℃,反应的时间为10~14h。

[0023]

本发明提供了一种功能化表面活性离子液体在制备烷基化油中的应用,所述烷基化油包含烷基化油的原料、催化剂和功能化表面活性离子液体。

[0024]

进一步的,所述烷基化油的原料包含体积比为1~30:1的异构烷烃和烯烃,所述催化剂包含酸催化剂;所述烷基化油的原料、催化剂和功能化表面活性离子液体的质量体积比为0.5~1.5ml:2~4g:0.05~5.0g。

[0025]

本发明的有益效果:

[0026]

1.本发明所制备的功能化表面活性离子液体是一种低成本、不含卤族元素、可设计调控碳链链长且具有催化活性和表面活性的功能化新材料;

[0027]

2.本发明所制备的功能化表面活性离子液体可以直接应用在石油化工领域中的碳四烷基化催化生成烷基化油的工艺当中,发挥助催化、界面活化及乳化和延长酸催化剂寿命的作用,取得较好的应用效果。

具体实施方式

[0028]

本发明提供了本发明提供了一种功能化表面活性离子液体,所述功能化表面活性离子液体包含阴离子化合物和阳离子化合物,所述阳离子化合物包含式i所示结构中的至少一种,所述阴离子化合物包含式ⅱ所示结构中的至少一种,

[0029][0030]

式i中,r1a、r1b、r1c、r2a、r2b、r2c、r3a、r3b独立的为c

1-16

的烷基或苯基,优选为c

5~10

的烷基或苯基;

[0031]

式ii中,m为1~16中的整数,具体的可以为1、2、3、5、7、9、10、12、13、16。

[0032]

本发明提供了一种功能化表面活性离子液体的制备方法,包括以下步骤:

[0033]

1)将阳离子化合物溶于有机溶剂中,在保护气氛下加入阴离子化合物,加热反应后得到功能化短支链表面活性离子液体;

[0034]

2)将一元醇、甲磺酸与功能化短支链表面活性离子液体混合后反应得到功能化长支链表面活性离子液体。

[0035]

在本发明中,所述阳离子化合物为二烷基酰胺或二烷基醇胺,所述二烷基酰胺包含n,n-二甲基甲酰胺和/或n,n-二甲基乙酰胺,优选为n,n-二甲基乙酰胺;在本发明中,所述二烷基醇胺优选为n,n-二甲基乙醇胺。

[0036]

在本发明中,所述有机溶剂包含甲苯、四氢呋喃、甲醇、乙醇、丙酮和二氯甲烷中的一种或几种,优选为甲苯、甲醇、乙醇和丙酮中的一种或几种,进一步优选为甲苯、乙醇和丙酮中的一种或几种。

[0037]

在本发明中,阳离子化合物与有机溶剂的质量体积比为1g:5~8ml,优选为1g:5.5~7.5ml,进一步优选为1g:6.9ml。

[0038]

在本发明中,所述一元醇包含正十四醇、正癸醇、正辛醇、正戊醇和正丁醇中的一种或几种,优选为正十四醇、正戊醇和正丁醇中的一种或几种,进一步优选为正丁醇。

[0039]

在本发明中,所述阳离子化合物与阴离子化合物的质量比为1:0.5~2.0,优选为1:0.8~1.5,进一步优选为1:1.2。

[0040]

在本发明中,所述一元醇、功能化短支链表面活性离子液体和甲磺酸的质量比为1:0.2~0.8:0.05~0.15,优选为1:0.3~0.7:0.08~0.12,进一步优选为1:0.5:0.1。

[0041]

在本发明中,步骤1)中所述加热反应的温度为60~80℃,加热反应的时间为3~15h;优选的,加热反应的温度为65~75℃,加热反应的时间为4~12h;进一步优选的,加热反应的温度为70℃,加热反应的时间为5~10h。

[0042]

在本发明中,步骤1)中加热反应之前需要将溶于有机溶剂的阳离子化合物在冰水浴中冷却至10~15℃,优选为12℃。

[0043]

在本发明中,步骤1)中阴离子化合物的加入方式为逐滴加入,加入的同时需要在50~80rpm的转速下搅拌混合,优选为60~70rpm。

[0044]

在本发明中,步骤2)中所述混合的转速为100~600rpm,混合的时间为≥12h,反应的温度为70~90℃,反应的时间为10~14h;优选的,混合的转速为200~500rpm,混合的时间为≥13h,反应的温度为75~85℃,反应的时间为11~13h;进一步优选的,混合的转速为300~400rpm,混合的时间为≥14h,反应的温度为80℃,反应的时间为12h。

[0045]

本发明提供了一种功能化表面活性离子液体在制备烷基化油中的应用,所述烷基化油包含烷基化油的原料、催化剂和功能化表面活性离子液体。

[0046]

在本发明中,所述烷基化油的原料包含体积比为1~30:1的异构烷烃和烯烃,优选为5~20:1,进一步优选为10:1;在本发明中,所述催化剂包含酸催化剂,所述酸催化剂优选为硫酸。

[0047]

在本发明中,所述烷基化油的原料、催化剂和功能化表面活性离子液体的质量体积比为0.5~1.5ml:2~4g:0.05~5.0g,优选为0.8~1.2ml:2~3g:0.1~4.0g,进一步优选为1.0ml:2g:1.0~30g。

[0048]

在本发明中,烷基化油的制备条件为:反应温度为-10~15℃,反应时间为0.1~20min,反应压力为0.02~10mpa,搅拌的转速为100~5000rpm;优选的,反应温度为-5~10℃,反应时间为5~15min,反应压力为0.1~9mpa,搅拌的转速为500~4000rpm;进一步优选的,反应温度为-2~8℃,反应时间为8~10min,反应压力为5~8mpa,搅拌的转速为1000~2000rpm。

[0049]

在本发明中,术语“c

1-16

烷基”是指具有1至16个碳原子的直链或支链的饱和烃基团。

[0050]

在本发明中,若非特指,所有的百分比均为重量单位,所有的设备和原料等均可从市场购得或是本行业常用的。

[0051]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0052]

实施例1

[0053]

功能化短支链表面活性离子液体的制备:

[0054]

将n,n-二甲基甲酰胺(0.10mol)溶于甲苯(50ml)中,并将溶液在氮气保护下冰水浴冷却至10℃,之后缓慢逐滴加入硫酸二甲酯(0.11mol)得到混合物,搅拌3h,在70rpm、75℃下旋转蒸发3h,用乙酸乙酯洗涤,减压除去残留的乙酸乙酯,并将得到的白色固体在高真空下干燥12小时,得到[n

1,1,1,1

][c1so4]。

[0055]

烷基化油的制备:

[0056]

将331.2g硫酸和得到的3.31g[n

1,1,1,1

][c1so4](添加量为硫酸的1.0wt%)加入到1l玻璃反应釜中,设定釜内压力为0.5mpa,反应温度为8℃,加入120ml原料气(异丁烷和反2-丁烯,其体积比为6.5:1)搅拌,搅拌转速为3000rpm,反应时间为15min,待反应结束后,将反应液转移至分液漏斗中,静置分层,其上层为烷基化油,下层为催化剂,分离后分别得到烷基化油产品和催化剂。

[0057]

实施例2

[0058]

同实施例1,区别在于,表面活性离子液体由n,n-二甲基乙酰胺在甲苯溶剂中与硫酸二甲酯发生季胺化反应得到。

[0059]

实施例3

[0060]

同实施例1,区别在于,表面活性离子液体由n,n-二甲基乙醇胺在甲苯溶剂中与硫酸二甲酯发生季胺化反应得到。

[0061]

实施例4

[0062]

将n,n-二甲基甲酰胺(0.10mol)溶于甲醇(50ml)中,并将溶液在氮气保护下冰水浴冷却至12℃,缓慢逐滴加入碳酸二甲酯(0.11mol)得到混合物,在100℃搅拌12h,在70rpm、75℃下旋转蒸发3h,用乙酸乙酯洗涤,减压除去残留的乙酸乙酯,并将得到的白色固体在高真空下干燥12小时,即得到相应的表面活性离子液体。

[0063]

实施例5

[0064]

同实施例4,区别在于,表面活性离子液体由n,n-二甲基乙酰胺在甲醇溶剂中与碳酸二甲酯发生季胺化反应得到。

[0065]

实施例6

[0066]

同实施例4,区别在于,表面活性离子液体由n,n-二甲基乙醇胺在甲醇溶剂中与碳酸二甲酯发生季胺化反应得到。

[0067]

实施例7

[0068]

功能化长支链表面活性离子液体的制备:

[0069]

将正十四醇(0.10mol)添加到实施例1所得的短支链表面活性离子液体(0.01mol)中,500rpm转速下搅拌使其完全溶解,然后加入甲磺酸(0.001mol),得到混合物,将混合物在80℃下搅拌12h,并通过真空蒸馏连续除去形成的甲醇。甲醇除完后,将混合物冷却至室温,并观察到白色固体的形成后向混合物中加入乙醚,将反应烧瓶放入冰水浴中,以确保产物完全沉淀。再将沉淀后的混合物再转速为9000rpm条件下离心3min后过滤,将固体用乙醚洗涤,减压除去残留的溶剂,并将获得的白色固体在高真空下干燥12小时,得到阴离子支链

长度为14的表面活性离子液体。

[0070]

烷基化油的制备方法同实施例1。

[0071]

实施例8

[0072]

同实施例7,区别在于,将实施例1所得离子液体溶解在正癸醇中,加入甲磺酸发生反应得到阴离子支链长度为10的表面活性离子液体。

[0073]

实施例9

[0074]

同实施例7,区别在于,将实施例1所得离子液体溶解在正辛醇中,加入甲磺酸发生反应得到阴离子支链长度为8的表面活性离子液体。

[0075]

实施例10

[0076]

同实施例7,区别在于,将实施例2所得离子液体溶解在正十四醇中,加入甲磺酸发生反应得到阴离子支链长度为14的表面活性离子液体。

[0077]

实施例11

[0078]

同实施例7,区别在于,将实施例2所得离子液体溶解在正癸醇中,加入甲磺酸发生反应得到阴离子支链长度为10的表面活性离子液体。

[0079]

实施例12

[0080]

同实施例7,区别在于,将实施例2所得离子液体溶解在正辛醇中,加入甲磺酸发生反应得到阴离子支链长度为8的表面活性离子液体。

[0081]

实施例13

[0082]

同实施例7,区别在于,将实例3所得离子液体溶解在正癸醇中,加入甲磺酸发生反应得到阴离子支链长度为10的表面活性离子液体。

[0083]

实施例14

[0084]

同实施例7,区别在于,将实例3所得离子液体溶解在正辛醇中,加入甲磺酸发生反应得到阴离子支链长度为8的表面活性离子液体。

[0085]

实施例15

[0086]

同实施例7,区别在于,将实例4所得离子液体溶解在正十四醇中,加入甲磺酸发生反应得到阴离子支链长度为14的表面活性离子液体。

[0087]

实施例16

[0088]

同实施例7,区别在于,将实例5所得离子液体溶解在正癸醇中,加入甲磺酸发生反应得到阴离子支链长度为10的表面活性离子液体。

[0089]

实施例17

[0090]

同实施例7,区别在于,将实例6所得离子液体溶解在正辛醇中,加入甲磺酸发生反应得到阴离子支链长度为8的表面活性离子液体。

[0091]

1、辛烷值的检测

[0092]

采用气相色谱对实验获得的烷基化油样品进行产物分析:agilent technology gc7890b气相色谱,hp-pona(50m

×

0.2mm

×

0.5μm)毛细管色谱柱,定量方法采用面积归一法。

[0093]

采用气相色谱分析,对实施例1-17和空白组(未添加本发明制备的功能化表面活性离子液体)制备的烷基化油进行检测,所测得的辛烷值如表1所示。

[0094]

表1实施例1-17和空白组得到的烷基化油辛烷值检测数值

[0095][0096][0097]

由以上实施例可知,本发明提供了一种功能化表面活性离子液体及其制备方法和应用。由表1可以看出,本发明的功能化表面活性离子液体作为催化助剂协同硫酸催化烷基化反应制备烷基化油,其辛烷值相较于未添加任何助剂的纯硫酸催化生成的烷基化油高出0.78-3.27个单位。

[0098]

2、将实施例1-17制备的功能化表面活性离子液体和硫酸的复合催化剂循环使用8次,实验结果发现:在循环反应8次后,反应得到的烷基化油辛烷值依旧保持在92以上,说明本发明制备的功能化表面活性离子液体稳定性好,催化效率高。

[0099]

对比例1

[0100]

同实施例10,区别在于,催化助剂添加量为酸催化剂的0.3wt%。

[0101]

结果发现:辛烷值95.12

[0102]

对比例2

[0103]

同实施例10,区别在于,催化助剂添加量为酸催化剂的3.0wt%。

[0104]

结果发现:辛烷值95.56

[0105]

对比例3

[0106]

同实施例1,区别在于,催化助剂添加量为酸催化剂的5.0wt%。

[0107]

结果发现:辛烷值93.86

[0108]

由上述对比试验可以看出,当添加量由0.3wt%提升到3.0wt%时,烷基化油的辛烷值从95.12升高至95.56,这是由于长支链的离子液体的碳链倾向于垂直于反应酸/烃界面,从而降低界面张力,使得酸烃两相接触更加充分,促进界面传质。但当添加量达到5.0wt%时,辛烷值明显下降1.5个单位,这是由于当添加较多离子液体时液体酸催化剂的酸度被稀释,反而未能达到反应强化的效果,降低了催化剂催化活性,但仍比纯硫酸催化得到的烷基化油(92.09)高出1.77个单位。

[0109]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1