一种无醇速溶果胶生产工艺的制作方法

1.本发明属于果胶生产技术领域,具体涉及一种无醇速溶果胶生产工艺。

背景技术:

2.果胶是从柑橘皮或苹果渣中提取出来的、半乳糖醛酸(c6h10o2)≥74.0%、甲氧基(-och3)≥6.7%、白色至浅黄色的颗粒或粉未状碳水化合物。

3.传统的果胶提取是采用酸提醇沉工艺来实现的。由于果胶不溶于醇类物质,酸解提取浓缩液通常被加入酒精中使果胶沉淀析出。食用化学品法典(fcc)和美国药典(usp)等对食品和药用果胶的甲醇、乙醇及异丙醇含量也都给出了指标及要求。而果汁、酸乳、果酱、果冻、软糖等食品生产用粉状果胶大都需要复溶,工业生产过程一般采用酒精润湿或加糖预混后在2500-3500rpm转速搅拌下加20倍以上质量的工艺水均质30min以上才能实现果胶制剂。

4.商品果胶中甲醇、乙醇及异丙醇≤1.0%的存在,不仅有违清真洁食的宗教信仰,局限了伊斯兰、阿拉伯地区的果胶应用;也对果胶在止血愈伤、溃疡治疗、靶向给药、药物缓释、排除重金属等方向的药用普适,尤其是在人造器官等医学领域的应用安全提出了严肃挑战。

技术实现要素:

5.针对目前的果胶提取工艺制备的果胶含有醇类物质不利于果胶的广泛使用,制备的果胶溶解率低在食品生产使用时需要复溶的缺陷和问题,本发明提供一种无醇速溶果胶生产工艺。本发明解决其技术问题所采用的方案是:一种无醇速溶果胶制备工艺,包括以下步骤:步骤一、向工艺纯水中加入硝酸或盐酸制成萃取液,所述萃取液的ph=1.5-2.5;步骤二、将果胶原料和萃取液按照1:(15-25)的比例混合后在60-75℃温度下逆流提取60-150min,然后固液分离得到水溶性果胶粗提取液,所述水溶液果胶粗提取液ss=1.0-1.5%;步骤三、去除粗提取液中≥1um的非水溶性固态悬浮物,得到透过1.0%溶液的透光率≥75%的澄清液;步骤四、去除澄清液中的水溶性色素、单糖和盐分,保证收集得到电导率≤40-60us/cm的果胶提纯液;步骤五、将果胶提纯液进行浓缩使其brix为4.0-8.0%,得到果胶浓缩液;步骤六、将果胶浓缩膏进行干燥得到无醇速溶果胶颗粒。

6.上述的无醇速溶果胶制备工艺,步骤二中采用离心或压滤的方式进行固液分离。

7.上述的无醇速溶果胶制备工艺,步骤三中采用高速离心沉淀或硅藻土预涂过滤去除粗提取液中的非水溶性固态悬浮物。

8.上述的无醇速溶果胶制备工艺,萃取液的ph为2.0。

9.上述的无醇速溶果胶制备工艺,所述水溶液果胶粗提取液ss=1.0-1.5%。

10.上述的无醇速溶果胶制备工艺,所述水溶液果胶粗提取液ss=1.0%.上述的无醇速溶果胶制备工艺,步骤二中果胶原料和萃取液按照1:(15-25)的比例混合后在60-75℃温度下逆流提取60-150min。

11.上述的无醇速溶果胶制备工艺,果胶原料和萃取液按照1:20的比例混合后在75℃温度下逆流提取100min。

12.上述的无醇速溶果胶制备工艺,步骤六中采用co2发泡冷冻干燥得到无醇速溶果胶颗粒,具体包括以下步骤:(1)将果胶浓缩膏送入动态冷冻干燥机中,将果胶浓缩膏在-0.08mpa真空和60-90rpm搅拌器协调作用下冷却到20-30℃后关闭真空,然后在设备料仓中通入co2,当压力达到10kpa时保持恒压20-30min,使果胶浓缩膏发泡体积扩大4-6倍得到发泡果胶膏;(2)关闭co2输送阀,开启真空泵、制冷压缩机和循环管道泵使捕水仓温度降至-35~-45℃,将发泡果胶膏冷冻成固态;同时对固态果胶膏进行搅拌形成果胶冰碎;(3)打开真空泵,待真空度达到10pa以下时切换热源使果胶冰碎升温至-25~-30℃,保持4-6h后得到果胶冻干颗粒。

13.上述的无醇速溶果胶制备工艺,步骤六中采用真空带式鼓泡干燥工艺得到无醇速溶果胶颗粒,具体包括以下步骤:(1)将果胶浓缩膏由螺杆泵输送并通过布料器均匀摊铺在真空干燥机内的履带上,履带在加热板上匀速前进受热并在负压作用下将果胶浓缩膏内的水分蒸发形成热胶膏板;(2)履带通过干燥段后运行进入冷却板使热胶膏板被冷却为15-20℃的冷胶膏板;(3)冷却膏板运行至末端被斩切成80-100mm的冷却膏片,将冷却膏片进行真空粉碎形成80-100目的果胶粉。

14.上述的无醇速溶果胶制备工艺,步骤六中采用喷雾制粒流化干燥工艺制得无醇速溶果胶颗粒,具体包括以下步骤:(1)将比重≤0.7kg/l粉状果胶送入沸腾仓,然后将加热至80-120℃的净化空气通过筛板送入沸腾仓使粉状果胶沸腾;然后将果胶浓缩液经泵压计量输入沸腾仓体上方配置的高速雾化喷头,使果胶浓缩液在离心作用下被分散成雾状喷出并与粉状果胶结合成果胶团聚颗粒;(2)将果胶团聚颗粒送入振动流化床中进行二次干燥,随后冷冻得到干燥果胶颗粒。

15.本发明的有益效果:本发明采用逆流萃取、筛分提纯、浓缩制膏、干燥的工艺制备出无醇速溶果胶,通过多级除杂提纯和分子筛分实现制成品纯度及洁净,整个制备过程无甲醇、乙醇及异丙醇等醇类物质的介入,适用性更广。

16.采用本发明生产工艺制备的果胶分别呈海绵状、蜂窝状或蓬松状微孔结构,赋予了果胶产品良好的速溶特性。

附图说明

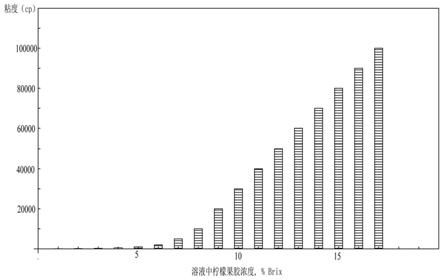

17.图1为本发明浓缩过程中柠檬果胶溶液粘度随果胶浓度上升的梯度变化。

18.图2为不同干燥方式制得的5%柠檬果胶在水中溶解的过程变化图。

具体实施方式

19.下面结合附图和实施例对本发明进一步说明。

20.实施例1:本实施例提供一种无醇速溶果胶制备工艺,该工艺包括以下步骤:步骤一、向工艺纯水中加入硝酸溶液制成萃取液,使萃取液的ph为2.0;步骤二、将柠檬果皮渣(以干计)和萃取液按照1:25的质量比混合后在75℃温度下逆流提取100min,然后通过离心进行固液分离得到ss为1.0%的水溶性果胶粗提取液;步骤三、采用硅藻土预涂过滤去除粗提取液中≥1um的非水溶性固态悬浮物,得到1.0%溶液透光率≥75%的澄清液;步骤四、然后用孔径0.1μm的膜去除澄清液中的水溶性色素、单糖和盐分,保证收集得到的截留果胶提纯液电导率≤40 us/cm;该步骤能够避免后续浓缩时因其中钙镁离子浓度过高导致设备结垢焦糊,防止浓缩液产品褐变影响果胶品质;步骤五、将果胶提纯液在多效降膜蒸发器中进行浓缩,测得浓缩液的brix为6.0%;然后将浓缩液泵入刮板薄膜蒸发器中并在-0.09mpa负压下使浓缩液在10s内被快速制成ss为15-18%的果胶浓缩膏;步骤六、将果胶浓缩膏送入果胶专用的动态冷冻干燥机(细川密克朗、afd500),将果胶浓缩膏在-0.08mpa真空和80rpm搅拌器协调作用下冷却到25℃后关闭真空,然后在设备料仓中通入co2,当压力达到10kpa时保持恒压30min,使果胶浓缩膏发泡体积扩大4-6倍得到发泡果胶膏;随后关闭co2输送阀,开启真空泵、制冷压缩机和循环管道泵使捕水仓温度降至-35~-45℃,将发泡果胶膏冷冻成固态;并对固态果胶膏进行搅拌形成果胶冰碎;然后打开真空泵,待真空度达到10pa以下时切换热源使果胶冰碎升温至-25~-30℃,此时果胶冰碎中的冰晶水分不断升华,保持6h后得到果胶冻干颗粒。

21.通过该工艺得到的果胶冻干颗粒的产率为27.2%;制得的果胶中总半乳糖醛酸含量为78%,sag为220,说明采用本方法能够制出品质极好的果胶。

22.该果胶制品在水中能够快速的形成澄清溶液,说明本实施例制备的果胶具有速溶效果,这是由于果胶内部充满co2和水蒸汽逸出留下的微孔,使冷冻干燥制成品具有海绵状结构,从而使果胶冻干制品具备了较佳的速溶性。

23.实施例2:本实施例提供一种无醇速溶果胶制备工艺,该工艺包括以下步骤:步骤一、向工艺纯水中加入硝酸溶液制成萃取液,使萃取液的ph为1.8;步骤二、将柠檬果皮渣(以干计)和萃取液按照1:20的质量比混合后在60℃温度下逆流提取150min,然后通过离心进行固液分离得到果胶粗提液,测得水溶性果胶粗提取液的ss为1.3%;步骤三、采用硅藻土预涂过滤去除粗提取液中≥1um的非水溶性固态悬浮物,得到1.0%溶液透光率≥75%的澄清液;步骤四、然后用孔径0.05μm的膜去除澄清液中的水溶性色素、单糖和盐分,保证收集得到的截留果胶提纯液电导率≤50 us/cm;该步骤能够避免后续浓缩时因其中钙镁离子

浓度过高导致设备结垢焦糊,防止浓缩液产品褐变影响果胶品质;步骤五、将果胶提纯液在多效降膜蒸发器中进行浓缩,测得浓缩液的brix为5.0%;然后将浓缩液泵入刮板薄膜蒸发器中并在-0.09mpa负压下使浓缩液在10s内被快速制成ss为15-18%的果胶浓缩膏;步骤六、将果胶浓缩膏送入果胶专用的动态冷冻干燥机,将果胶浓缩膏在-0.08mpa真空和90rpm搅拌器协调作用下冷却到25℃后关闭真空,然后在设备料仓中通入co2,当压力达到10kpa时保持恒压30min,使果胶浓缩膏发泡体积扩大4-6倍得到发泡果胶膏;随后关闭co2输送阀,开启真空泵、制冷压缩机和循环管道泵使捕水仓温度降至-35~-45℃之间,将发泡果胶膏冷冻成固态;并对固态果胶膏进行搅拌形成果胶冰碎;然后打开真空泵,待真空度达到10pa以下时切换热源使果胶冰碎升温至-25~-30℃之间,保持6h后得到果胶冻干颗粒。

24.通过该工艺得到的果胶冻干颗粒的产率为26.7%;制得的果胶中总半乳糖醛酸含量为77%,sag为205,说明采用本方法能够制出品质极好的果胶。

25.该果胶在水中能够快速的形成澄清溶液,说明本实施例制备的果胶具有速溶效果,这是由于果胶内部充满co2和水蒸汽逸出留下的微孔,使成品具有海绵状结构,从而使果胶冻干制品具备了较佳的速溶性。

26.实施例3:本实施例提供一种无醇速溶果胶制备工艺,该工艺包括以下步骤:步骤一、向工艺纯水中加入硝酸或盐酸溶液制成萃取液,使萃取液的ph为1.7;步骤二、将柠檬果皮渣(以干计)和萃取液按照1:15的质量比混合后在72℃温度下逆流提取60min,然后通过离心进行固液分离得到果胶粗提液,测得水溶性果胶粗提取液的ss为1.2%;步骤三、采用硅藻土预涂过滤去除粗提取液中≥1um的非水溶性固态悬浮物,得到1.0%溶液透光率≥75%的澄清液;步骤四、然后用孔径0.05μm的膜去除澄清液中的水溶性色素、单糖和盐分,保证收集得到的截留果胶提纯液电导率≤60 us/cm;该步骤能够避免后续浓缩时因其中钙镁离子浓度过高导致设备结垢焦糊,防止浓缩液产品褐变影响果胶品质;步骤五、将果胶提纯液在多效降膜蒸发器中进行浓缩,测得浓缩液的brix为4.0%;然后将浓缩液泵入刮板薄膜蒸发器中并在-0.08mpa负压下使浓缩液在10s内被快速制成ss为15-18%的果胶浓缩膏;步骤六、使用真空带式干燥机(上海敏杰,mjy30-4)对果胶浓缩膏进行干燥,将果胶浓缩膏由螺杆泵输送并通过布料器均匀摊铺在履带上,履带在加热板上匀速前进随后进入真空干燥机内,将果胶浓缩膏内的水分蒸发形成热胶膏板;然后使携带热胶膏板的履带进入冷却段使热胶膏板被冷却为15-20℃的冷胶膏板;待冷却膏板运行至末端时将其斩切成80-100mm的冷却膏片,随后将冷却膏片真空粉碎形成80-100目的果胶粉。

27.在该干燥过程中,由于进入真空带式干燥机的ss为15-18%的果胶浓缩膏粘度高达80000-100000cp,在负压条件下水分蒸发时,气相运动呈不断鼓泡逸出及不断真空消泡映象,通过协调蒸发干燥过程物料的受热温度和负压环境可以形成类蜂巢状结构的果胶干燥制品,多孔使比表面积的增大赋予了制成品相应的速溶特性。

28.通过该工艺得到的果胶冻干颗粒的产率为26.4%;制得的果胶中总半乳糖醛酸含

量为75%,sag为185,说明采用本方法制出的果胶较好。

29.该果胶在水中能够快速的形成澄清溶液,说明本实施例制备的果胶具有速溶效果,这与果胶内形成的多孔和果胶比表面积增大有关。

30.实施例4:本实施例提供一种无醇速溶果胶制备工艺,该工艺包括以下步骤:步骤一、向工艺纯水中加入硝酸或盐酸溶液制成萃取液,使萃取液的ph为2.0;步骤二、将柠檬果皮渣(以干计)和萃取液按照1:20的质量比混合后在70℃温度下逆流提取120min,然后通过离心进行固液分离得到果胶粗提液,测得水溶性果胶粗提取液的ss为1.1%;步骤三、采用硅藻土预涂过滤去除粗提取液中≥1um的非水溶性固态悬浮物,得到1.0%溶液透光率≥75%的澄清液;步骤四、然后用孔径0.1μm的膜去除澄清液中的水溶性色素、单糖和盐分,保证收集得到的截留果胶提纯液电导率≤50 us/cm;该步骤能够避免后续浓缩时因其中钙镁离子浓度过高导致设备结垢焦糊,防止浓缩液产品褐变影响果胶品质;步骤五、将果胶提纯液在多效降膜蒸发器中进行浓缩,测得浓缩液的brix为8.0%;;步骤六、采用喷雾制粒流化干燥工艺对果胶浓缩液进行干燥,所用仪器为常州一步,pgl-b喷雾干燥制粒机;具体是将比重≤0.7kg/l粉状果胶送入沸腾仓,然后将加热至80-120℃的净化空气通过筛板送入沸腾仓使粉状果胶沸腾;然后将果胶浓缩液经泵压计量输入沸腾仓体上方配置的高速雾化喷头,使果胶浓缩液在离心作用下被分散成雾状喷出并与粉状果胶结合成果胶团聚颗粒;同时该制粒过程中雾滴会吸收热风及粉粒热量并在引风机的微负压作用下促使制粒中的水分蒸发排出。

31.为了保证果胶制粒干燥制品达到水份≤8-10%标准要求和温度=15-25℃的存储条件,还将果胶团聚颗粒送入振动流化床中进行二次干燥,随后冷冻得到干燥果胶颗粒。

32.通过该工艺得到的果胶冻干颗粒的产率为26.9%;制得的果胶中总半乳糖醛酸含量为76%,sag为200,说明采用本方法能够制出品质极好的果胶。

33.该果胶在水中能够快速的形成澄清溶液,说明本实施例制备的果胶具有速溶效果,原因在于通过喷雾制粒的雾粉成核和桥架团聚使果胶干燥颗粒质地蓬松,比表面积增大,成品密度保持在0.4-0.6kg/l,从而使果胶表现出来较好的速溶特性。

34.试验例1:本试验例将按照本发明实施例1制备的柠檬果胶与传统酸溶醇提工艺制备的柠檬果胶进行对比,测量结果见表1。

35.由表1可以看出,采用本发明的工艺整个过程中没有醇类物质的参与,没有醇废产生,无需精馏回收及污染物的排出,不仅制得的成品无醇类物质,而且符合环保生产的要求;同时采用本发明的工艺有利于降低果胶中的水溶性糖、蛋白、盐、色素等杂质,可以显著提高果胶指标及品质。

36.试验例2:测试浓缩过程中柠檬果胶溶液粘度与果胶浓度的关系,结果见图1。

37.由图1可以看出,果胶溶液在brix为1%到 8%浓度上升过程中果胶粘度数值倍数增大;在brix为8%时动力粘度达到10000cp,一定温度条件下自由流动性性变差;随着果胶浓度进一步上升,从brix=8%到17%区间,浓度每上升1%,粘度数值梯度增长10000cp,当浓度到brix=17%时,粘度高达100000cp。

38.试验例3:将本发明三种干燥工艺制得的果胶与传统工艺制得的果胶进行对比,测量3000rpm、25℃条件下均质5、10、15、20、25、30min的透光率,结果见图2。

39.从图2可以看出,干燥果胶制品在25℃条件下于20倍水(w/w)中复溶,不同时间的透光率变化可以间接反映果胶的溶解速率。上述几种干燥方式在30min溶解终点的透光率从高到低排序依次为:co2鼓泡冷冻干燥>真空带式鼓泡干燥>乙醇沉析真空干燥>喷雾制粒流化干燥。

40.co2鼓泡冷冻干燥制得的果胶溶解速度最快,5min的透光率达到34%,相对透光率(相对于40%)达85%,co2鼓泡使液态均匀发泡成海绵状泡沫结构,冷冻干燥过程中水分升华逸出又把泡沫壁拉成类珊瑚的密布空腔,从而更利于果胶速溶。

41.喷雾制粒流化干燥的果胶溶解速率次之,5min的透光率达到26%,相对透光率(相对于36%)为72%;喷雾粉尘极其细微使液态容易渗透,制粒结构膨松,比表面积较大有利于快速溶解。

42.真空带式鼓泡干燥制品效果稍逊,5min的透光率为25%,相对透光率(相对于36%)为64%,一方面真空环境下水汽蒸发的破泡张力赋予了产品蜂巢状助溶特征,另一方面粘稠膏体应力回弹的反向收缩又增加了局部密度使质地相对欠均。

43.传统真空烘干的复溶效果最差,5min的透光率不足16%,相对透光率(相对于38%)不足43%;溶液透光率变化平稳上升,在30min才能达到峰值,其难于溶解原因在于受了乙醇沉析形成致密结构和粉碎时80-100目的粒度较大所影响。

44.通过比较其透光率参数并结合生产工艺分析其原因可知,冷冻干燥不会发生焦糊变质,真空低温条件可解决果胶热敏及隔离过程污染;而乙醇沉析会同时沉淀出其他醇不

溶杂质,而喷雾流化热风气流介入可能影响到果胶产品的纯净度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1