利用微反应器制备星型嵌段共聚物的方法及应用与流程

本发明涉及有机合成领域,具体涉及利用微反应器制备星型嵌段共聚物的方法及应用,特别是作为润滑油添加剂的应用。

背景技术:

1、润滑油添加剂主要用于调配多级油,改善油品的粘温性能,减少机器的磨损,可以有效的扩大其应用范围。常用的润滑油添加剂是油溶性链状高分子聚合物,可溶于烃类基础油中。低温状态下,高分子聚合物链收缩卷曲,对油品的内摩擦较小,因而对粘度的影响较小;高温环境下,高分子链发生溶胀,流体力学体积和表面积增大,油品的内摩擦显著增加,导致其粘度明显变大,从而弥补了一些基础油在温度升高过程中而下降的粘度。

2、目前国内外常用的润滑油添加剂有聚苯乙烯异戊二烯,聚乙烯双烯聚合物,聚丁烯,聚乙烯丙烯共聚物,聚甲基丙烯酸酯类聚合物等。聚甲基丙烯酸酯类聚合物为淡黄色粘稠液体,具有增粘和降稠双重功能,热稳定性好,抗剪切,安定性好。

3、1995年,matyjaszewski和sawamoto小组首先提出了原子转移自由基聚合概念,通过烷基卤化物或大分子卤化物形式存在的链增长自由基及休眠种之间的可逆平衡来建立,从而实现活性可控聚合。近年来,原子转移自由基聚合方法已发展成为最强劲有力的高分子合成技术之一。但是,聚合过程中面临着聚合速率慢,聚合物分子量分布较宽等问题。微流场技术对传质传热的强化以及其连续流低返混特征,为突破上述限制提供了良好的技术可行性。

技术实现思路

1、本发明的目的在于提供利用微反应器制备星型嵌段共聚物的方法及应用,本发明的方法是一种微尺度下原子转移自由基聚合制备星型嵌段共聚物的方法,可以解决现有技术中存在的反应速率慢和聚合过程可控性不足的问题。

2、为解决上述问题,本发明采用的技术方案如下。

3、第一方面,本发明提供一种聚丙烯酸酯嵌段共聚物的制备方法。

4、作为本发明的具体实施方式,所述制备方法包括以下步骤:

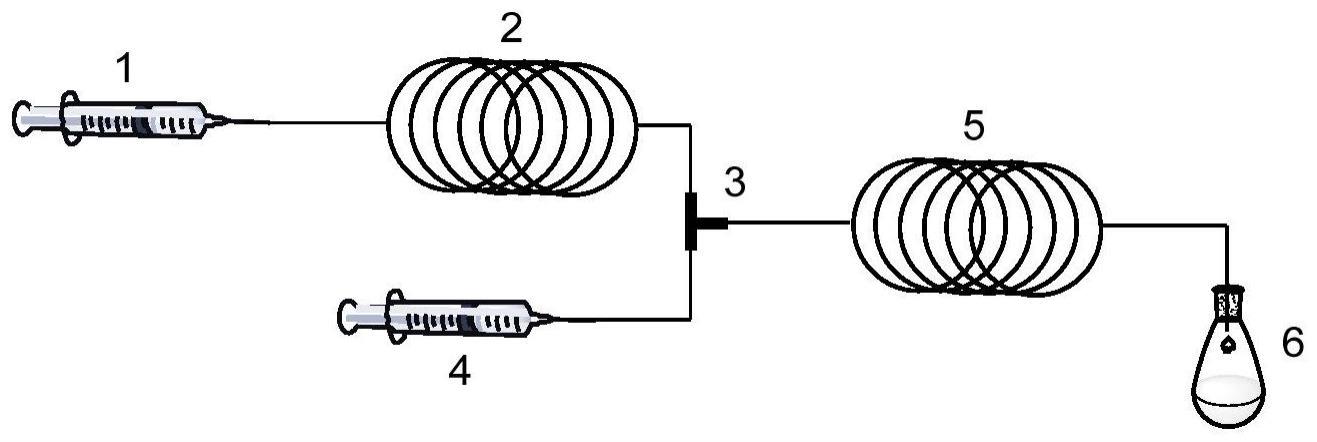

5、a)将单体a、引发剂和配体溶于第一有机溶剂,并泵入第一微反应器,进行聚合反应,得到第一反应液;

6、b)将单体b溶于第二有机溶剂,并与步骤a中得到的第一反应液混合后泵入第二微反应器,进行聚合反应,得到第二反应液;

7、c)对所述第二反应液进行沉淀、分离,得到所述聚丙烯酸酯嵌段共聚物。

8、优选的,所述聚丙烯酸酯嵌段共聚物具有三臂星型构型,分子量分布指数为1.2~1.5,数均分子量为32000~75000g/mol。

9、优选的,步骤a)中单体a、引发剂和配体溶于第一有机溶剂和/或步骤b)中单体b溶于第二有机溶剂的过程在无水且惰性气体保护的环境下进行;和/或步骤a)和/或步骤b)中的泵入过程采用微量进样器;和/或所述第一微反应器和/或所述第二微反应器为铜管微反应器,步骤a)和/或步骤b)的泵入流速优选为4.167~66.67μl/min,更优选为8.333~16.67μl/min;和/或所述第一有机溶剂和/或所述第二有机溶剂相同或不同,各自独立地为四氢呋喃、甲苯、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺和二甲基亚砜中的一种或多种;和/或所述微量进样器优选为seg注射器。

10、优选的,步骤b)的混合过程在微反应混合器中进行。

11、优选的,所述微反应混合器具有y型结构,单体b溶于第二有机溶剂形成的溶液和所述第一反应液经由所述微反应混合器的y型结构汇流、混合。

12、优选的,步骤c)中,使用沉淀剂对所述第二反应液进行沉淀,所述沉淀剂优选为甲醇。

13、优选的,所述单体a为甲基丙烯酸甲酯、丙烯酸丁酯和甲基丙烯酸酯中的一种或多种;所述引发剂为1,1,1-三(2-溴异丁酰氧甲基)乙烷;所述配体为三(2-二甲氨基乙基)胺和/或五甲基二乙烯基三胺。

14、优选的,所述单体a和所述引发剂的摩尔比为10:1~500:1,优选为100~500:1;和/或所述引发剂和所述配体的摩尔比为1~0.2:1,优选为0.5~0.2:1;和/或所述单体a在所述第一有机溶剂中的浓度为1~5mol/l,优选为1~3mol/l。

15、优选的,步骤a)中,聚合反应的温度为40~80℃,优选为60~70℃,聚合反应的时间为0.5~6h,优选为1~3h。

16、优选的,步骤b)中,

17、所述单体b为甲基丙烯酸十二烷基酯、甲基丙烯酸十四烷基酯、甲基丙烯酸十六烷基酯和甲基丙烯酸十八烷基酯中的一种或多种。

18、优选的,所述单体b和所述引发剂的摩尔比为10~500:1,优选为100~500:1;和/或引发剂中的溴原子和配体的摩尔比为5~1:1,优选为3~5:1;和/或所述单体b在所述第二有机溶剂中的浓度为1~5mol/l,优选为1~3mol/l。

19、优选的,步骤b)中,聚合反应的温度为40~80℃,优选为60~70℃。

20、优选的,步骤a)中,所述第一微反应器的体积为1~4ml,优选为1~2ml;内径为1~2mm;长度为0.318~5.10m,优选为0.318~1.27m。

21、优选的,步骤b)中,所述第二微反应器的体积为1~8ml,优选为2~4ml;内径为0.5~5mm,优选为1~2mm;长度为0.200~8.00m,优选为0.637~5.10m。

22、优选地,所述第一微反应器和/或所述第二微反应器为螺旋形。

23、第二方面,本发明提供根据第一方面所述的制备方法制得的聚丙烯酸酯嵌段共聚物。

24、作为本发明的具体实施方式,所述聚丙烯酸酯嵌段共聚物具有三臂星型构型,分子量分布指数为1.2~1.5,数均分子量为32000~75000g/mol。

25、第三方面,本发明提供根据第一方面所述的制备方法制得的聚丙烯酸酯嵌段共聚物或第二方面所述的聚丙烯酸酯嵌段共聚物作为润滑油添加剂的应用。

26、本发明中的上述原料均可自制,也可商购获得,本发明对此不作特别限定。

27、与现有技术相比,本发明具有如下优势:

28、(1)本发明提供的方法采用铜管微反应器连续流合成三臂星型嵌段共聚物,提高了聚合反应的可控性,减少了反应时间,降低了聚合物分子量分布指数,省却了催化剂的活化过程,实现了连续化生产。

29、(2)本发明提供的方法还具有反应条件温和,效率高,能耗低,反应速率快,操作简单的优点。

技术特征:

1.聚丙烯酸酯嵌段共聚物的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述聚丙烯酸酯嵌段共聚物具有三臂星型构型,分子量分布指数为1.2~1.5,数均分子量为32000~75000g/mol。

3.根据权利要求1或2所述的制备方法,其特征在于,步骤a)中单体a、引发剂和配体溶于第一有机溶剂和/或步骤b)中单体b溶于第二有机溶剂的过程在无水且惰性气体保护的环境下进行;和/或步骤a)和/或步骤b)中的泵入过程采用微量进样器;和/或所述第一微反应器和/或所述第二微反应器为铜管微反应器,步骤a)和/或步骤b)的泵入流速优选为4.167~66.67μl/min,更优选为8.333~16.67μl/min;和/或所述第一有机溶剂和/或所述第二有机溶剂相同或不同,各自独立地为四氢呋喃、甲苯、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺和二甲基亚砜中的一种或多种;和/或所述微量进样器优选为seg注射器。

4.根据权利要求1-3中任一项所述的制备方法,其特征在于,步骤b)的混合过程在微反应混合器中进行;

5.根据权利要求1-4中任一项所述的制备方法,其特征在于,

6.根据权利要求1-5中任一项所述的制备方法,其特征在于,

7.根据权利要求1-6中任一项所述的制备方法,其特征在于,步骤b)中,

8.根据权利要求1-7中任一项所述的制备方法,其特征在于,

9.权利要求1-8中任一项所述的制备方法制得的聚丙烯酸酯嵌段共聚物,其特征在于,所述聚丙烯酸酯嵌段共聚物具有三臂星型构型,分子量分布指数为1.2~1.5,数均分子量为32000~75000g/mol。

10.权利要求1-8中任一项所述的制备方法制得的聚丙烯酸酯嵌段共聚物或权利要求9所述的聚丙烯酸酯嵌段共聚物作为润滑油添加剂的应用。

技术总结

本发明提出了一种聚丙烯酸酯嵌段共聚物的制备方法,包括以下步骤:a)将单体A、引发剂和配体溶于第一有机溶剂,并泵入第一微反应器,进行聚合反应,得到第一反应液;b)将单体B溶于第二有机溶剂,并与步骤a输出的第一反应液混合后泵入第二微反应器,进行聚合反应,得到第二反应液;c)对所述第二反应液进行沉淀,并分离沉淀,得到所述聚丙烯酸酯嵌段共聚物。

技术研发人员:黄卫军,郭子芳,计文希,张龙贵,王蔼廉,宋建会

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!