一种轮毂平衡性检测设备的制作方法

本发明属于车轮平衡检测,具体是指一种轮毂平衡性检测设备。

背景技术:

1、在汽车车轮的轮毂边缘上,有的有一块或多块大小不等的小铅块。与各式各样漂亮的轮毂相比,这些个小铅块好像有些不太相衬。但正是这一个个小小的铅块,对汽车高速行驶的稳定性起着非常重要的作用,当汽车车轮高速旋转起来后,就会形成动不平衡状态,造成车辆在行驶中车轮抖动、方向盘震动的现象。

2、目前现有的轮毂平衡性检测设备存在以下几点问题:

3、1、现有的轮毂平衡性检测设备难以发现轮毂在动态平衡测试时其发生的微观变化,导致对于平衡度有瑕疵的轮毂难以检出,进而降低轮毂平衡性的检测效率;

4、2、传统的轮毂检测设备大多数是使轮毂转动起来,然后对轮毂的动态形态进行观察,采用这种方式只能够对轮毂的平衡块进行一点点的调校,并不能检测出轮毂准确的运动轨迹,然后通过对运动轨迹的分析完成对平衡块的精准调校作业。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本方案提供一种轮毂平衡性检测设备,针对现有的轮毂平衡性检测设备难以发现轮毂在旋转时发生的微观变化的问题,本发明采用微观显出结构,通过设置的毂边轮动型定位机构和轨迹防流偏型检测机构,在贴合板禁锢在轮毂表面的作用下,通过一体的共同运动,能够将轮毂旋转的中心路线进行显示出来,从而实现了对轮毂平衡性瑕疵的显出,完成对轮毂的精确检测作业,解决了现有技术难以解决的现有的轮毂平衡性检测设备难以发现轮毂在旋转时发生的微观变化的技术问题。

2、本发明提供了一种能够对轮毂运行轨迹进行同步记录,能够将微观变化的动态平衡进行显出,便于作业人员根据运动轨迹对轮毂进行调校的轮毂平衡性检测设备。

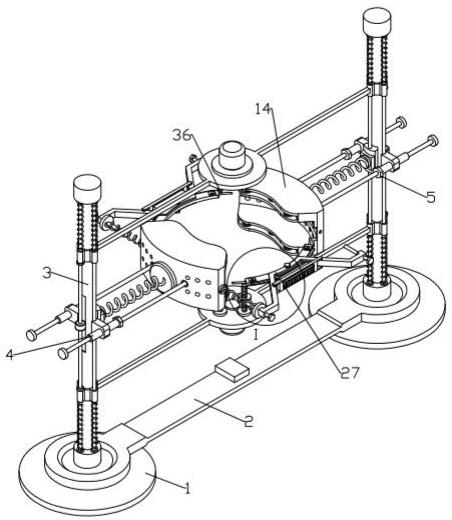

3、本方案采取的技术方案如下:本方案提出的一种轮毂平衡性检测设备,包括底座、平衡台、检测柱、毂边轮动型定位机构和轨迹防流偏型检测机构,所述平衡台设于底座上壁,所述检测柱设于平衡台上壁,所述毂边轮动型定位机构设于检测柱侧壁,所述轨迹防流偏型检测机构设于毂边轮动型定位机构远离检测柱的一端,所述毂边轮动型定位机构包括导向驱动机构和边缘夹持机构,所述导向驱动机构设于检测柱侧壁,所述边缘夹持机构设于导向驱动机构远离检测柱的一侧,所述轨迹防流偏型检测机构包括定位转动机构、内圈贴合机构和毂面检测机构,所述定位转动机构设于检测柱两端,所述内圈贴合机构设于边缘夹持机构侧壁,所述毂面检测机构设于内圈贴合机构远离边缘夹持机构的一端。

4、作为本案方案进一步的优选,所述导向驱动机构包括导向柱、导向块、导向筒、定位杆、定位螺母和限位板,多组所述导向柱设于检测柱上壁和底壁之间,所述导向块对称设于检测柱两侧的导向柱外侧,所述导向筒贯穿设于导向块远离导向柱的一端,导向筒为贯通设置,所述定位杆滑动设于导向筒内部,所述限位板设于定位杆一侧,所述定位螺母设于定位杆远离限位板的一端,定位螺母与定位杆螺纹连接;所述边缘夹持机构包括回缩块、连接板、回缩弹簧、夹持毂框、轮动槽和辊轮,所述夹持毂框设于定位杆远离限位板的一侧,所述回缩块设于检测柱靠近夹持毂框一侧的导向柱外侧,所述连接板设于夹持毂框靠近回缩块的一侧,所述回缩弹簧设于回缩块与连接板之间,所述轮动槽对称设于夹持毂框两端侧壁,轮动槽为贯通设置,多组所述辊轮转动设于轮动槽内壁。

5、使用时,初始状态下,定位螺母位于定位杆靠近夹持毂框的一端,回缩弹簧为缩短带动夹持毂框位于靠近回缩块的一侧,将待检测的轮毂放置到夹持毂框之间,通过限位板推动定位杆,定位杆沿导向筒滑动带动夹持毂框相对运动,轮毂边缘放置到轮动槽之间,毂边与辊轮表面贴合,旋动定位螺母,定位螺母沿定位杆转动与导向筒侧壁贴合,定位螺母对回缩弹簧的回弹复位进行限位。

6、优选地,所述定位转动机构包括下压块、下压弹簧、驱动板、驱动电机、驱动轴、转盘、驱动杆、滑动电磁铁和固定电磁铁,所述下压块对称设于检测柱两端,下压块滑动设于检测柱外侧的导向柱上,所述下压弹簧设于导向柱外侧的下压块与检测柱侧壁之间,所述驱动板设于下压块之间,所述驱动电机设于驱动板远离夹持毂框的一侧,所述驱动轴贯穿驱动板设于驱动电机动力端,所述转盘设于驱动轴远离驱动电机的一端,多组所述驱动杆设于转盘远离驱动板的一侧,所述滑动电磁铁设于导向柱外侧的下压块底壁,所述固定电磁铁设于导向柱外侧,滑动电磁铁与固定电磁铁相对设置;所述内圈贴合机构包括贴合弹簧、贴合架、固定螺纹孔、固定螺栓、滑动槽、防滑螺栓、防滑螺纹孔和贴合板,所述贴合弹簧对称设于平衡台一端的夹持毂框两侧,所述贴合架设于贴合弹簧远离夹持毂框的一侧,所述固定螺纹孔对称设于夹持毂框两侧,所述固定螺栓对称设于贴合架两端,所述滑动槽设于贴合架远离贴合弹簧的一端,滑动槽为贯通设置,所述防滑螺栓对称设于贴合架的上壁和底壁,所述贴合板设于滑动槽内部,所述防滑螺纹孔设于贴合板的上壁和底壁,所述防滑螺栓远离贴合架的一端设于防滑螺纹孔内部;所述毂面检测机构包括圆弧口、弧形杆、凹槽、锁定螺母、轨迹槽、热固孔、加温金属棒、高频线圈、沾色板、颜料架和吸料棉,所述圆弧口设于贴合板上,所述弧形杆滑动设于圆弧口内部,所述凹槽对称设于贴合板两端,凹槽为贯通设置,所述锁定螺母设于凹槽内部的弧形杆外侧,锁定螺母与弧形杆螺纹连接,所述轨迹槽设于夹持毂框内壁,轨迹槽相对设置,轨迹槽为两端开口设置,多组所述热固孔设于夹持毂框侧壁,所述加温金属棒设于热固孔内部,所述高频线圈设于加温金属棒外侧,多组所述沾色板设于贴合板远离夹持毂框的一侧,所述颜料架设于贴合架靠近沾色板的一端,所述吸料棉设于颜料架侧壁,沾色板远离贴合板的一侧贴合设于吸料棉侧壁。

7、使用时,初始状态下,贴合弹簧为伸长状态,推动贴合架,贴合架在贴合弹簧形变缩短的作用下带动固定螺栓靠近固定螺纹孔,旋动固定螺栓,固定螺栓与固定螺纹孔螺纹连接,固定螺栓旋入到固定螺纹孔内部,贴合架带动贴合板与轮毂表面贴合,将弧形杆外侧的锁定螺母旋下,弧形杆沿圆弧口滑动对轮毂进行包围,夹持毂框两端的贴合板通过弧形杆相连接,将锁定螺母旋入到凹槽内部的弧形杆外侧,从而将贴合板固定在轮毂外侧,滑动电磁铁和固定电磁铁通电产生磁性,滑动电磁铁与固定电磁铁异极设置,固定电磁铁固定在导向柱外侧通过磁力吸附滑动电磁铁,滑动电磁铁通过下压弹簧形变带动下压块沿导向柱滑动,下压块相对运动通过驱动板带动驱动杆插入到轮毂的螺纹孔内部,驱动电机通过驱动轴带动转盘转动,转盘通过驱动杆带动轮毂绕辊轮转动,轮毂通过贴合板带动沾色板转动,沾色板转动与吸料棉、轨迹槽相接触,沾色板表面粘附的吸料棉内部的颜料在轮毂转动的过程中被画在轨迹槽内壁,从而对轮毂的动态平衡进行直观的检测,高频线圈通电对加温金属棒进行加热,加温金属棒温度升高使夹持毂框内部的温度升高,夹持毂框内部的温度升高对轨迹槽内壁的轮毂轨迹进行凝固,防止颜料流动,便于更加准确的得到轮毂的动态平衡参数。

8、具体地,所述平衡台上壁设有控制器。

9、其中,所述控制器分别与驱动电机、高频线圈、滑动电磁铁和固定电磁铁电性连接。

10、优选地,所述控制器的型号为syc89c52rc-401。

11、采用上述结构本方案取得的有益效果如下:

12、与现有技术相比,本方案采用微观放大的结构,通过在轮毂表面禁锢的贴合板,能够跟随轮毂的转动而转动,在贴合板带动沾色板的旋转下,将轮毂的动态平衡参数进行直观的展示出来,从而便于对轮毂的成品质量进行检验,根据轮毂轨迹的记录,可以模拟得出轮毂在行驶过程中的变化情况,进而便于对轮毂的动态平衡进行调校作业,弧形杆沿圆弧口滑动对轮毂进行包围,夹持毂框两端的贴合板通过弧形杆相连接,将锁定螺母旋入到凹槽内部的弧形杆外侧,从而将贴合板固定在轮毂外侧,滑动电磁铁和固定电磁铁通电产生磁性,滑动电磁铁与固定电磁铁异极设置,固定电磁铁固定在导向柱外侧通过磁力吸附滑动电磁铁,滑动电磁铁通过下压弹簧形变带动下压块沿导向柱滑动,下压块相对运动通过驱动板带动驱动杆插入到轮毂的螺纹孔内部,驱动电机通过驱动轴带动转盘转动,转盘通过驱动杆带动轮毂绕辊轮转动,轮毂通过贴合板带动沾色板转动,沾色板转动与吸料棉、轨迹槽相接触,沾色板表面粘附的吸料棉内部的颜料在轮毂转动的过程中被画在轨迹槽内壁,从而对轮毂的动态平衡进行直观的检测。

- 还没有人留言评论。精彩留言会获得点赞!