一种碳四烷烃正构化反应装置及方法

本技术涉及一种碳四烷烃正构化反应装置及方法,属于化工。

背景技术:

1、正丁烷是炼油过程中副产纯化得到的一种重要化工产品,不仅可以直接作为燃料使用,还可以用作亚临界生物技术的提取溶剂。近年来随着正丁烷热裂解制乙烯技术和正丁烷法制顺酐技术的持续扩张,高纯度正丁烷的需求节节攀升,同时国内正丁烷资源的供应短缺进一步推动正丁烷市场上行。目前国内正丁烷主要生产工艺是从炼厂气和裂解气中的混合c4中分离提纯,不可避免地会生产大量的异丁烷等副产物,这将严重影响产品质量,限制现有正丁烷产品的应用范围和产能,从而影响企业的综合经济效益。故对异丁烷正构化反应制取正丁烷技术进行研究探索有极大的科研和经济意义。

2、中国申请cn107285978a公开了一种以碳四烷烃为原料制备正丁烷的工艺流程,该流程采用包括脱轻塔、丁烷塔和脱重塔的三塔流程实现原料预处理和产品精制,同时采用冷却处理分离产物中的氢气,该方法采用多塔操作,设备占地及投资较大,同时未考虑反应产物中轻杂质的分离。

3、中国申请cn108530254a公开了一种碳四混合物制备正丁烷的方法,该流程对碳四混合物原料加氢脱硫后先通过精馏分离出正丁烷产品和异丁烷原料,再通过正构反应获取正丁烷产品,该法未考虑反应产物中的副产物分离及未反应原料的循环回用。

4、中国申请cn112441868a公开了一种炼厂干气增产乙烯的方法及系统,其中将非正构组分送至芳烃化单元得到正构组分,该方法需要多单元联合生产,且产物分离流程复杂。

技术实现思路

1、本发明提供一种以混合碳四烷烃为原料制备正丁烷的方法,工艺流程采用“集成精馏-反应-组分分离-相分离”顺序循环操作,通过单塔集成精馏实现原料处理及产品精制,实现原材料的利用最大化,降低固定投资,节省生产成本。

2、本技术的一个方面,提供一种碳四烷烃正构化反应装置,所述碳四烷烃正构化反应装置为循环反应装置,包括依次连接的精馏单元、反应单元、分离单元;

3、所述精馏单元包括精馏塔,所述精馏塔包括进料端和分离端,所述进料端包括原料进口i、原料进口ii,所述分离端包括分离产物出口i、分离产物出口ii;

4、所述反应单元包括反应器,所述反应器包括反应器进口i、反应器进口ii、反应产物出口;

5、所述分离单元包括依次连接的组分分离装置、换热器和气液分离装置;

6、所述分离产物出口i与反应器进口i连接,所述反应产物出口与组分分离装置的进口连接,所述气液分离装置的液相出口与所述原料进口ii连接。

7、可选地,所述精馏塔可通过一台塔实现多组分分离,在塔顶分离出含有氢气、甲烷、乙烷、丙烷的不凝气,塔上部采出异丁烷原料,塔下部采出正丁烷产品,塔底部分离出重组分杂质。

8、可选地,所述精馏塔还包括位于塔顶的分离产物出口iii和位于塔底的分离产物出口iv;

9、本技术的实施例中采用的反应装置,所述分离产物出口i为所述精馏塔的塔板自上到下1/5~1/2处;所述分离产物出口ii位于所述精馏塔的塔板自上到下1/2~4/5处;实际生产中,分离产物出口i、分离产物出口ii根据原料的组成、产品的浓度等条件的变化,选取具体开设位置。

10、所述精馏单元还包括增压装置i;

11、所述分离产物口i与反应器进口i通过增压装置i连接。

12、可选地,所述组分分离装置还包括组分分离装置出口i和组分分离装置出口ii;

13、所述组分分离装置出口i与反应器进口ii连接;

14、所述组分分离装置出口ii与换热器连接;

15、可选地,所述分离单元还包括增压装置ii;

16、所述组分分离装置出口i通过增压装置ii与反应器进口ii连接;

17、可选地,所述气液分离装置还包括气相出口。

18、可选地,所述精馏塔的理论板数为55~110块。

19、可选地,所述精馏塔的理论板数上限可独立选自65块、75块、85块、95块、110块;下限可独立选自55块、65块、75块、85块、95块。

20、可选地,所述精馏塔的回流比为25~80。

21、实际生产中,回流比会根据原料组成、产品纯度等条件的变化,选取不限于以上回流比的范围。

22、本技术的另一个方面,提供一种碳四烷烃正构化方法,所述方法包括:含有异丁烷的混合碳四烷烃的原料通入含有催化剂的反应装置中,反应获得正丁烷;

23、其中所述装置选自上述的碳四烷烃正构化反应装置。

24、可选地,具体包括以下步骤:

25、(1)含有异丁烷的混合碳四烷烃的原料通入具有精馏塔中,分离产生轻组分、重组分、异丁烷和正丁烷;

26、所述轻组分通过分离产物出口iii排出,重组分通过分离产物出口iv排出,正丁烷通过分离产物出口ii排出,异丁烷通过分离产物出口i进入反应器;

27、(2)进入反应器的异丁烷与通过反应器进口ii进入反应器的氢气发生催化反应,获得含有正丁烷的反应产物;

28、其中,所述反应器中含有催化剂;

29、(3)所述含有正丁烷的反应产物经过组分分离装置分离出氢气和混合气;

30、所述氢气依次经过组分分离装置出口i、反应器进口ii进入反应器;

31、(4)所述混合气经过换热器进入气液分离装置,分离出不凝气和液相;

32、所述不凝气通过气相出口排出;

33、所述液相经过气液分离装置的液相出口进入所述精馏塔,与所述含有异丁烷的混合碳四烷烃的原料混合,得到混合原料;所述混合原料分离产生含有轻组分、重组分、异丁烷和正丁烷的混合产物。

34、所述步骤(1)中,异丁烷和正丁烷之间挥发度不同,同时二者与轻组分、重组分挥发度差异同样较大,所以利用四者的相对挥发度差异通过精馏方式,以单塔操作,两个侧线分别采出异丁烷和正丁烷。

35、所述步骤(3)中,氢气可通过膜渗透、深冷冷箱等手段分离。优选膜渗透分离。

36、可选地,正构反应产物经组分分离装置分离出未反应的氢气,经氢气压缩机加压后循环使用。

37、可选地,所述精馏塔的操作压力为200~800kpa;

38、可选地,所述精馏塔的操作压力上限可独立选自300kpa、500kpa、700kpa、800kpa,下限可独立选自200kpa、300kpa、500kpa、700kpa;

39、可选地,所述精馏塔的塔顶温度为-20~42℃;

40、可选地,所述精馏塔的塔顶温度上限可独立选自-10℃、-2℃、10℃、20℃、30℃、42℃,下限可独立选自-20℃、-10℃、-2℃、10℃、20℃、30℃。

41、可选地,所述换热器的换热温度为-10~60℃;

42、可选地,所述换热器的换热温度上限可独立选自0℃、10℃、20℃、30℃、42℃、50℃、60℃,下限可独立选自-10℃、0℃、10℃、20℃、30℃、42℃、50℃。

43、可选地,所述气液分离装置的分离压力1.0~4.0mpa;

44、可选地,所述气液分离装置的分离压力上限可独立选自1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.4mpa、4.0mpa,下限可独立选自1.0mpa、1.5mpa、2.0mpa、2.5mpa、3.0mpa、3.4mpa。

45、可选地,所述异丁烷通过增压装置i增压后进入反应器;

46、所述氢气通过增压装置ii增压后进入反应器。

47、作为一种具体实施方式,所述碳四烷烃正构化反应装置包括如下组成部分:

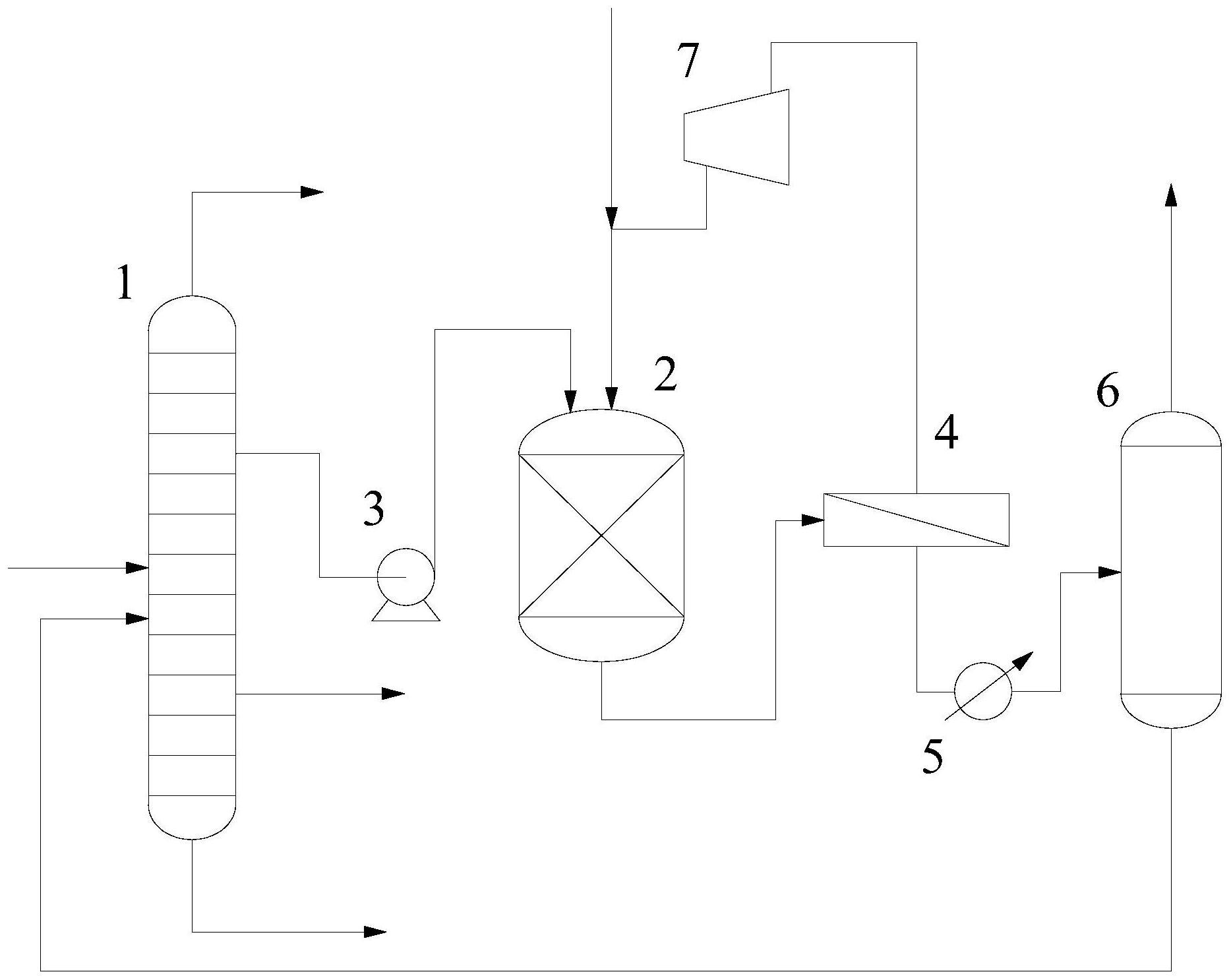

48、主塔1,正构化反应器2,原料加压泵3,组分分离装置4,产物换热器5,分离器6和氢气压缩机7。

49、作为一种具体实施方式,所述碳四烷烃正构化方法包括:

50、混合碳四烷烃原料送入主塔1,在塔顶除去轻组分,塔底除去重组分,塔中部分别采出异丁烷原料和正丁烷产品;主塔1中部采出的异丁烷与反应所需氢气送去正构化反应器2,经催化反应得到正构反应产物;将正构反应产物送入组分分离装置4,分离出的氢气经氢气压缩机7加压后返回正构化反应器2;除氢后的气体换热后在分离器6中除去不凝气,液相返回主塔1,分离出未反应的异丁烷和质量分数大于98%的正丁烷产品。

51、作为一种具体实施方式,所述碳四烷烃正构化方法具体包括以下步骤:

52、s001:反应原料和脱氢后产物送去主塔1;

53、s002:从主塔1顶部除去气相轻组分,底部除去重组分,塔上部采出异丁烷作为正构化原料,塔下部采出正丁烷产品;

54、s003:来自主塔1的异丁烷原料经原料加压泵2加压后与氢气送去正构化反应器2;

55、s004:正构化反应器2中的反应产物在组分分离装置4中实现氢气分离;

56、s005:组分分离装置4分离出的氢气经氢气压缩机7加压后送回正构化反应器2;

57、s006:组分分离装置4分离出的除氢后气体,经产物换热器5换热后形成汽液两相,在分离器6中实现气液分离,气相排出界区,液相送回主塔1分离回收其中的异丁烷原料和正丁烷产品。

58、本技术能产生的有益效果包括:

59、工艺流程简单,设备数目少,降低固定投资,极大缩减装置占地,能够产生高纯度正丁烷。

- 还没有人留言评论。精彩留言会获得点赞!