一种超支化聚酰亚胺树脂及其制备方法和应用与流程

1.本发明属于聚合物材料技术领域,具体涉及一种超支化聚酰亚胺树脂及其制备方法和应用。

背景技术:

2.随着电子材料和半导体材料的图形化需求,光固化型喷墨打印材料将是未来发展的重要趋势和方向。但是,喷墨对墨水材料的要求非常高,一方面要求材料可溶可熔,溶液或熔体的粘度极低,可以非常顺利地从喷头喷出;另一方面要求墨水对颜料或染料的亲和性和分散性良好,以便墨水在长久放置之后不会结块和堵住喷头;同时还应具有光固化能力。

3.聚酰亚胺是一种性能优异的电子材料,具有耐高温、绝缘性好、介电常数低、阻隔水氧性能好等优点,是用于电子电路、半导体器件保护的首选材料之一,常用于柔性线路板间的绝缘层、半导体器件的平坦化层、应力缓冲层以及抗离子刻蚀层中。通常,聚酰亚胺在电子电路、半导体器件的应用中,通过赋予其光敏性来实现图形化,整个图形化的流程包括涂胶、前烘、在掩膜版下曝光、显影和定影,过程比较繁琐,不可控因素较多。作为改良的方案,喷墨打印可以定制所需要的线路图形,可以使图形化的工艺直接缩减为在需要图形的地方喷墨、再去除少量溶剂、最后光固化,整个制程更加精简可控,也可以避免显影液和定影液的使用,从而更加环保。

4.聚酰亚胺存在一些性能的缺陷,例如其分子间作用很强,普通结构的聚酰亚胺(kapton)具有难溶难熔的特性,因此,制备可溶可熔的聚酰亚胺早已成为业界开发的焦点,并且各种新型结构的报道每年都大量涌现,商品化的聚酰亚胺包括ge公司的ultem,日本三井公司的aurum,以及用于柔性覆铜板行业的钟渊公司的tpi-pixeo。

5.研究表明,制备具有超支化结构的聚合物是克服其性能缺陷的有效途径之一;与普通结构的聚酰亚胺相比,超支化聚酰亚胺有更好的溶解性、极低的特性粘度和熔体粘度。例如cn103289091a公开了一种支化度可调的超支化聚酰亚胺制备方法,将不同摩尔比的二元酐a2型单体、三元胺b'b2型单体于室温下在强极性非质子溶剂中缩聚,得到超支化聚酰胺酸溶液,然后升温加入共沸脱水剂,经酰亚胺化后得到不同支化度的超支化聚酰亚胺。cn105461924a公开了一种具有低介电常数的超支化聚酰亚胺薄膜制备方法,以2,4,6-三氨基嘧啶(tap)为支化中心,以芳香二元胺和芳香二元酸酐为聚合单体,采用一步法合成了一系列具有超支化结构的低介电pi薄膜。cn108997579a公开了一种含蒽结构的芳香族超支化聚酰亚胺,其以含蒽环结构的三胺和各种四羧酸二酐为原料,通过酰亚胺化制成。

6.总体而言,目前公开的超支化聚酰亚胺能够在一定程度上改善材料的溶解性和粘度,但是,聚酰亚胺本色为深黄色或棕黄色,现有的超支化聚酰亚胺制备工艺难以做到树脂颜色的控制,从而无法对最终产品的颜色进行调控,并且光固化很难完全,应用非常受限,尤其是在电子或半导体的喷墨打印行业,这种缺陷将严重影响产品性能;此外,超支化聚酰亚胺在具有低粘度的同时,很容易导致耐热性、耐化学品性的降低,从而牺牲了聚酰亚胺材

料原本的性能优势。

7.因此,开发一种兼具良好的溶解性、透明性、耐热性和低粘度的聚酰亚胺材料,以满足电子材料的性能要求,尤其满足喷墨打印行业的性能要求,是本领域亟待解决的问题。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种超支化聚酰亚胺树脂及其制备方法和应用,通过树脂结构的设计,使所述超支化聚酰亚胺树脂的溶解性好,透明度高,色度低,粘度低,同时具有优异的成膜性能和耐热性,在电子材料、尤其是喷墨打印中具有广阔的应用前景。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种超支化聚酰亚胺树脂,所述超支化聚酰亚胺树脂具有如式i或式ii所示结构:

11.12.式i、式ii中,ar选自

13.x选自c1-c6(例如c1、c2、c3、c4、c5或c6)直链或支链次烷基、c6-c18(例如c6、c9、c10、c12、c14、c16或c18等)次芳基中的任意一种;其中,所述次烷基意指三价烷基,所述次芳基意指三价芳基。

14.虚线代表基团的连接位点;

15.式i、式ii中,y为含氟基团取代的二价芳香性基团。

16.式i、式ii中,r1为含烯基封端基团。

17.式i中,m、n各自独立地选自2-30的整数,例如可以为3、5、7、9、10、11、13、15、17、19、20、21、23、25、27或29,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

18.式ii中,a、b、c、d各自独立地选自2-30的整数,例如可以为3、5、7、9、10、11、13、15、17、19、20、21、23、25、27或29,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

19.本发明提供的超支化聚酰亚胺树脂具有如式i或式ii所示结构,通过分子结构的特殊设计,赋予其很好的溶解性和优异的成膜性,外观呈无色或极浅的黄色,色度极低,并具有良好的耐高温性、耐化学品性和耐氧化性;同时,所述超支化聚酰亚胺树脂以含烯基封端基团进行改性封端,能够uv固化,而且粘度低,可以应用在电子材料和半导体器件的保护,尤其适用于线路板喷墨打印行业。

20.本发明中,所述“含氟基团取代的二价芳香性基团”意指含有芳基的具有2个键合位点的基团,且基团中的至少1个氢被含氟基团取代;芳香性基团包括亚芳基(例如亚苯基、亚联苯基、亚萘基、亚蒽基或亚菲基),以及至少2个芳基之间通过连接基(例如o、s、羰基、砜基、亚砜基或亚烷基等)相连形成的基团。

21.优选地,所述ar选自

22.优选地,所述y选自含氟基团取代的y中,含氟基团可以取代在结构中任意可取代的位点,例如可以取代苯环上的氢,也可以

取代l1上的氢。

23.其中,l1选自单键、o、c1-c6(例如c1、c2、c3、c4、c5或c6)直链或支链亚烷基、c6-c18(例如c6、c9、c10、c12、c14、c16或c18等)亚芳基或当l1为单键时,代表2个苯环通过单键直接相连形成联苯结构。

24.l2选自单键、o、c1-c6(例如c1、c2、c3、c4、c5或c6)直链或支链亚烷基、c6-c18(例如c6、c9、c10、c12、c14、c16或c18等)亚芳基中的任意一种。

25.s选自0-2的整数,例如0、1或2;当s为2时,2个l2相同或不同。

26.虚线代表基团的连接位点。

27.优选地,所述含氟基团选自氟、氟取代的c1-c6(例如c1、c2、c3、c4、c5或c6)直链或支链烷基中的任意一种,包括但不限于:氟、三氟甲基、全氟乙基或三氟乙基等;进一步优选为三氟甲基。

28.优选地,所述y中含氟基团的个数≥2。

29.优选地,所述y选自如下基团中的任意一种:

[0030][0031]

其中,虚线代表基团的连接位点。

[0032]

优选地,所述r1选自如下基团中的任意一种:

[0033][0034]

其中,虚线代表基团的连接位点。

[0035]

优选地,所述m、n各自独立地选自5-15的整数。

[0036]

优选地,所述a、b、c、d各自独立地选自5-20的整数。

[0037]

第二方面,本发明提供一种如第一方面所述的超支化聚酰亚胺树脂的制备方法,所述制备方法包括:三元酐与含氟二胺缩聚反应后,再与封端剂进行封端反应,得到聚酰胺酸;所述聚酰胺酸进行亚胺化反应,得到所述超支化聚酰亚胺树脂;

[0038]

所述三元酐具有如式iii所示结构:

[0039][0040]

所述含氟二胺的结构为:h2n-y-nh2;

[0041]

其中,ar和y具有与式i、式ii中相同的限定范围。

[0042]

优选地,所述三元酐与含氟二胺的摩尔比为1:(1.5-4),例如可以为1:1.6、1:1.8、1:2、1:2.1、1:2.3、1:2.5、1:2.8、1:3、1:3.2、1:3.5或1:3.8等,进一步优选1:(1.6-3)。

[0043]

优选地,所述缩聚反应在溶剂存在下进行。

[0044]

优选地,所述溶剂包括n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜或间甲酚中的任意一种或至少两种的组合。

[0045]

优选地,所述缩聚反应的温度为15-50℃,例如可以为16℃、18℃、20℃、22℃、25℃、28℃、30℃、32℃、35℃、38℃、40℃、42℃、45℃或48℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0046]

优选地,所述缩聚反应在室温下即可进行;为了加快反应速率,可以适当加热至40-50℃。

[0047]

优选地,所述缩聚反应的时间为5-30h,例如可以为6h、8h、10h、12h、15h、18h、20h、22h、25h或28h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0048]

优选地,所述缩聚反应在保护气氛中进行。

[0049]

优选地,所述保护气氛包括氮气氛和/或氩气氛。

[0050]

优选地,所述缩聚反应在搅拌条件下进行。

[0051]

优选地,所述超支化聚酰亚胺树脂具有如式i所示结构,所述缩聚反应的方法包括:在保护气氛中、向含氟二胺的溶液中加入三元酐,得到混合液;加入完成后进行缩聚反应;所述混合液中含氟二胺与三元酐的质量百分含量之和为0.5-25%,例如可以为0.8%、1%、3%、5%、8%、10%、12%、15%、18%、20%、22%或24%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0052]

优选地,所述超支化聚酰亚胺树脂具有如式ii所示结构,所述缩聚反应的方法包括:在保护气氛中、向三元酐的溶液中加入含氟二胺,得到混合液;加入完成后进行缩聚反应;所述混合液中含氟二胺与三元酐的质量百分含量之和为0.5-10%,例如可以为0.8%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、7%、8%或9%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0053]

作为本发明的优选技术方案,采用不同的入料顺序进行缩聚,可以获得不同结构的超支化聚酰亚胺树脂;具体而言,向含氟二胺的溶液中缓慢、分批加入三元酐后进行反应,则可获得式i所示结构的超支化聚酰亚胺树脂;向三元酐的溶液中缓慢、分批加入含氟二胺后进行反应,则可获得式ii所示结构的超支化聚酰亚胺树脂。

[0054]

优选地,所述封端剂为含烯基酸酐类化合物。

[0055]

优选地,所述封端剂选自如下化合物中的任意一种:

[0056][0057]

优选地,所述封端剂与含氟二胺的摩尔比为1:(2-10),例如可以为1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5、1:9或1:9.5等,进一步优选为1:(2-8)。

[0058]

优选地,所述封端反应的温度为15-50℃,例如可以为16℃、18℃、20℃、22℃、25℃、28℃、30℃、32℃、35℃、38℃、40℃、42℃、45℃或48℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0059]

优选地,所述封端反应的时间为5-12h,例如可以为5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h或11.5h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0060]

优选地,所述亚胺化反应为热亚胺化反应或化学亚胺化反应,进一步优选化学亚胺化反应。

[0061]

作为本发明的优选技术方案,采用化学亚胺化反应更有利于获得具有低色度和良好外观的超支化聚酰亚胺树脂。

[0062]

优选地,所述化学亚胺化反应的试剂包括乙酸酐(醋酐)与三乙胺的混合物。

[0063]

优选地,所述乙酸酐与三乙胺的摩尔比为1:1。

[0064]

优选地,所述三乙胺的摩尔量≥所述含氟二胺中氨基的摩尔量,以获得比较完全的亚胺化反应;优选地,所述三乙胺与含氟二胺中氨基的摩尔比为(1-1.3):1,例如可以为1.02:1、1.05:1、1.08:1、1.1:1、1.12:1、1.15:1、1.18:1、1.2:1、1.22:1、1.25:1或1.28:1等。

[0065]

优选地,所述化学亚胺化反应的温度为15-40℃,例如可以为16℃、18℃、20℃、22℃、25℃、28℃、30℃、32℃、35℃或38℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值;进一步优选室温。

[0066]

优选地,所述化学亚胺化反应的时间为5-20h,例如可以为6h、8h、10h、11h、13h、15h、17h或19h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0067]

优选地,所述化学亚胺化反应在保护气氛中进行。

[0068]

优选地,所述保护气氛包括氮气氛和/或氩气氛。

[0069]

优选地,所述亚胺化反应完成后还包括产物的后处理;

[0070]

优选地,所述后处理的方法包括沉析、洗涤和干燥。

[0071]

优选地,所述沉析的溶剂为醇类溶剂,进一步优选为甲醇。

[0072]

第三方面,本发明提供一种如第一方面所述的超支化聚酰亚胺树脂在电子材料、电子器件或半导体器件中的应用。

[0073]

第四方面,本发明提供一种喷墨打印材料,所述喷墨打印材料包括如第一方面所述的超支化聚酰亚胺树脂。

[0074]

优选地,所述喷墨打印材料还包括光引发剂。

[0075]

优选地,所述光引发剂包括二苯甲酮光引发剂、安息香类光引发剂、硫杂蒽酮类光引发剂或酰基磷氧化物光引发剂中的任意一种或至少两种的组合。

[0076]

优选地,以所述超支化聚酰亚胺树脂的质量为100%计,所述光引发剂的质量为0.5-10%,例如可以为0.8%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、7%、8%或9%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0077]

优选地,所述喷墨打印材料还包括溶剂。

[0078]

优选地,所述溶剂包括四氢呋喃、环戊酮、n,n-二甲基乙酰胺、n-甲基吡咯烷酮、二甲基亚砜或间甲酚中的任意一种或至少两种的组合。

[0079]

优选地,所述喷墨打印材料中超支化聚酰亚胺树脂的质量百分含量为0.5-40%,例如可以为1%、5%、8%、10%、12%、15%、18%、20%、22%、25%、28%、30%、32%、35%或38%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0080]

另一方面,本发明还提供一种树脂膜,所述树脂膜通过第四方面所述的喷墨打印材料制备而成;所述制备的方法包括:将所述喷墨打印材料涂覆于基材上,干燥后光照固化,得到所述树脂膜。

[0081]

优选地,所述干燥的温度为80-90℃,例如81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃或89℃等。

[0082]

优选地,所述干燥的时间为3-5min,例如3.5min、4min或4.5min等。

[0083]

相对于现有技术,本发明具有以下有益效果:

[0084]

本发明提供的超支化聚酰亚胺树脂的结构如式i或式ii所示,通过分子结构的设计,使树脂的外观呈无色或极浅的黄色,色度极低,透明度高,具有良好的溶解度和低粘度,并具有优异的成膜性、耐高温性、耐化学品性和耐氧化性。所述超支化聚酰亚胺树脂能够uv固化,能够满足喷墨打印的性能要求,形成的树脂膜具有良好的柔韧性、附着力和粘附性,双85老化测试后薄膜的光透过率变化值<3%,耐老化性和耐冷热冲击性良好,在电子材料和半导体器件的保护中具有广阔的应用前景。

附图说明

[0085]

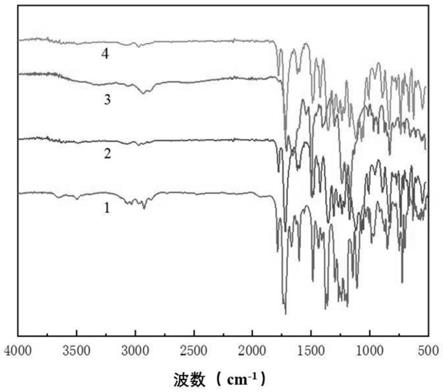

图1为实施例1-4提供的超支化聚酰亚胺树脂的红外光谱图;

[0086]

图2为实施例1-4提供的超支化聚酰亚胺树脂成膜后的动态热机械分析测试谱图。

具体实施方式

[0087]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0088]

本发明以下实施例中涉及的材料如下所示:

[0089]

(1)三元酐

[0090]

三元酐a1:

[0091]

三元酐a2:

[0092]

三元酐a3:

[0093]

(2)含氟二胺

[0094]

2,2'-双三氟甲基-4,4'-联苯胺:

[0095]

2,2'-双三氟甲基-4,4'-二氨基二苯醚:

[0096]

2,2'-双(4-(4-氨基苯氧基)苯基)六氟丙烷:

[0097]

4,4'-双(2-三氟甲基-4-氨基苯氧基)联苯:

[0098]

本发明中,所述超支化聚酰亚胺树脂采用凝胶渗透色谱(gpc)进行分子量的测试,并根据gpc谱图中的主峰计算出重复单元的数值。

[0099]

实施例1

[0100]

一种超支化聚酰亚胺树脂p-1,具有如下所示的结构:

[0101][0102]

所述超支化聚酰亚胺树脂p-1的制备方法如下:在干燥洁净的玻璃瓶中加入100ml溶剂n,n-二甲基乙酰胺,通氮气保护,随后加入2.56g的2,2'-双三氟甲基-4,4'-联苯胺(8mmol),待全部溶解后,缓慢分批加入2.88g三元酐a1(5mmol),加热到40℃加速引发反应,并保持搅拌12h,随后加入0.098g马来酸酐(1mmol)封端,搅拌12h后,得到聚酰胺酸;向反应体系中逐滴加入过量的亚胺化试剂(20mmol醋酐与20mmol三乙胺的混合物),维持氮气保护,室温下继续搅拌10h;得到的聚合物溶液沉析到甲醇中,搅拌洗涤,并真空烘箱内干燥6h,得到所述超支化聚酰亚胺树脂p-1。

[0103]

实施例2

[0104]

一种超支化聚酰亚胺树脂p-2,具有如下所示的结构:

[0105]

[0106]

其中,y为虚线代表基团的连接位点。

[0107]

所述超支化聚酰亚胺树脂p-2的制备方法如下:在干燥洁净的玻璃瓶中加入100ml溶剂n,n-二甲基乙酰胺,通氮气保护,随后加入5.76g的三元酐a1(10mmol),待全部溶解后,加入5.376g的2,2'-双三氟甲基-4,4'-二氨基二苯醚(16mmol),加热到40℃加速引发反应,并保持搅拌12h,随后加入0.196g马来酸酐(2mmol)封端,搅拌12h后,得到聚酰胺酸;向反应体系中逐滴加入过量的亚胺化试剂(33.6mmol醋酐和33.6mmol三乙胺的混合物),维持氮气保护,室温下继续搅拌10h;得到的聚合物溶液沉析到甲醇中,搅拌洗涤,并真空烘箱内干燥6h,得到所述超支化聚酰亚胺树脂p-2。

[0108]

实施例3

[0109]

一种超支化聚酰亚胺树脂p-3,具有如下所示的结构:

[0110][0111]

其中,y为虚线代表基团的连接位点。

[0112]

所述超支化聚酰亚胺树脂p-3的制备方法如下:在干燥洁净的玻璃瓶中加入150ml溶剂n,n-二甲基乙酰胺,通氮气保护,随后加入5.18g的2,2'-双(4-(4-氨基苯氧基)苯基)六氟丙烷(10mmol),待全部溶解后,缓慢分批加入3.71g三元酐a2(5mmol),加热到40℃加速引发反应,并保持搅拌18h,随后加入0.49g马来酸酐(5mmol)封端,搅拌16h后,得到聚酰胺酸;向反应体系中逐滴加入过量的亚胺化试剂(22mmol醋酐与22mmol三乙胺的混合物),维持氮气保护,室温下继续搅拌8h;得到的聚合物溶液沉析到甲醇中,搅拌洗涤,并真空烘箱内干燥6h,得到所述超支化聚酰亚胺树脂p-3。

[0113]

实施例4

[0114]

一种超支化聚酰亚胺树脂p-4,具有如下所示的结构:

[0115][0116]

其中,y为虚线代表基团的连接位点。

[0117]

所述超支化聚酰亚胺树脂p-4的制备方法如下:在干燥洁净的玻璃瓶中加入150ml溶剂n,n-二甲基乙酰胺,通氮气保护,随后加入8.064g的4,4'-双(2-三氟甲基-4-氨基苯氧基)联苯(16mmol),待全部溶解后,加入8.04g三元酐a3(10mmol),加热到40℃加速引发反应,并保持搅拌16h,随后加入0.196g马来酸酐(2mmol)封端,搅拌12h后,得到聚酰胺酸;向反应体系中逐滴加入过量的亚胺化试剂(34mmol醋酐与34mmol三乙胺的混合物),维持氮气保护,室温下继续搅拌8h;将得到的聚合物溶液沉析到甲醇中,搅拌洗涤,并真空烘箱内干燥10h,得到所述超支化聚酰亚胺树脂p-4。

[0118]

实施例5

[0119]

一种超支化聚酰亚胺树脂p-5,具有如下所示的结构:

[0120][0121]

其中,y为虚线代表基团的连接位点。

[0122]

所述超支化聚酰亚胺树脂p-5的制备方法如下:在干燥洁净的玻璃瓶中加入100ml溶剂n,n-二甲基乙酰胺,通氮气保护,随后加入5.76g的三元酐a1(10mmol),待全部溶解后,加入5.376g的2,2'-双三氟甲基-4,4'-二氨基二苯醚(16mmol),加热到40℃加速引发反应,并保持搅拌12h,随后加入0.328g降冰片烯单酸酐(2mmol)封端,搅拌12h后,得到聚酰胺酸;向反应体系中逐滴加入过量的亚胺化试剂(33.6mmol醋酐和33.6mmol三乙胺的混合物),维持氮气保护,室温下继续搅拌10h;得到的聚合物溶液沉析到甲醇中,搅拌洗涤,并真空烘箱内干燥6h,得到所述超支化聚酰亚胺树脂p-5。

[0123]

对比例1

[0124]

一种线性聚酰亚胺树脂w-1,其结构如下:

[0125][0126]

所述线性聚酰亚胺树脂w-1的制备方法如下:在干燥洁净的玻璃瓶中加入100ml溶剂n,n-二甲基乙酰胺,通氮气保护,随后加入5.44g的含氟二胺2,2'-三氟甲基-4,4

’‑

二氨基联苯(17mmol),待全部溶解后,加入7.104g的4,4'-(六氟异亚丙基)二邻苯二甲酸酐(16mmol),室温搅拌8h,随后加入0.196g马来酸酐(2mmol)封端,搅拌6h后,得到聚酰胺酸;向反应体系中逐滴加入过量的亚胺化试剂(35.6mmol醋酐和35.6mmol三乙胺的混合物),维持氮气保护,室温下继续搅拌10h;得到的聚合物溶液沉析到甲醇中,搅拌洗涤,并真空烘箱内干燥6h,得到所述线性聚酰亚胺树脂w-1,其具有较低的色度和良好的透明性。

[0127]

对比例2

[0128]

一种超支化聚酰亚胺树脂w-2,具有如下所示的结构:

[0129][0130]

其中,y为虚线代表基团的连接位点。

[0131]

所述超支化聚酰亚胺树脂w-2的制备方法如下:在干燥洁净的玻璃瓶中加入70ml溶剂n,n-二甲基乙酰胺,通氮气保护,随后加入3.2g的4,4'-二氨基联苯醚(16mmol),待全部溶解后,加入8.04g三元酐a3(10mmol),加热到40℃加速引发反应,并保持搅拌16h,随后加入0.196g马来酸酐(2mmol)封端,搅拌12h后,得到聚酰胺酸;向反应体系中逐滴加入过量的亚胺化试剂(34mmol醋酐与34mmol三乙胺的混合物),维持氮气保护,室温下继续搅拌8h;将得到的聚合物溶液沉析到甲醇中,搅拌洗涤,并真空烘箱内干燥10h,得到所述超支化聚酰亚胺树脂w-2,其颜色较深,透明性较低。

[0132]

性能测试:

[0133]

(1)红外测试

[0134]

以kbr压片法制样,采用傅立叶变换红外分光光度计(ft-ir,perkin-elmer paragon 1000)对实施例1-4提供的超支化聚酰亚胺树脂进行结构测试,得到的红外光谱图如图1所示,其中,光谱1-4分别代表实施例1-4所述超支化聚酰亚胺树脂的光谱;从图1中可知,3300cm-1

的羧基峰消失,1770cm-1

和1720cm-1

左右的亚胺羰基峰振动明显,说明本发明提供的超支化聚酰亚胺树脂的亚胺化程度很高。

[0135]

(2)溶解性测试

[0136]

取待测的聚酰亚胺树脂0.1g,将其溶解到10ml溶剂中,观察溶解性;用于测试的溶剂包括:四氢呋喃,环戊酮,n-甲基吡咯烷酮(nmp),n,n-二甲基乙酰胺(dmac),丙二醇甲醚醋酸酯(pgmea),环戊酮与nmp等体积比的混合溶剂;

[0137]

溶解性等级如下:

[0138]

good:室温下溶解得到完全澄清透明溶液;

[0139]

so-so:60℃加热后得到澄清透明溶液;

[0140]

poor:有少量固体不能溶解,得不到澄清透明溶液;

[0141]

测试结果如表1所示:

[0142]

表1

[0143]

树脂编号四氢呋喃环戊酮nmpdmacpgmea环戊酮/nmp=1:1p-1poorgoodgoodgoodso-sogoodp-2poorso-sogoodgoodgoodgoodp-3so-sogoodgoodgoodso-sogoodp-4poorso-sogoodgoodso-sogoodp-5poorso-sogoodgoodgoodgoodw-1so-sogoodgoodgoodgoodgoodw-2poorso-sogoodgoodso-soso-so

[0144]

从表1中可知,本发明提供的超支化聚酰亚胺树脂在nmp、dmac、环戊酮/nmp=1:1(体积比)等多种有机溶剂中具有良好的溶解性。

[0145]

应用例1

[0146]

一种喷墨打印材料,包括如下组分:实施例1提供的超支化聚酰亚胺树脂p-1、光引发剂(darocur1173,市售)和环戊酮;其中,光引发剂与p-1的质量比为0.02:1;所述喷墨打印材料中超支化聚酰亚胺树脂p-1的固含量为20%。

[0147]

应用例2

[0148]

一种喷墨打印材料,包括如下组分:实施例2提供的超支化聚酰亚胺树脂p-2、光引发剂(irgacure tpo,市售)和溶剂(环戊酮/nmp=1:1,体积比);其中,光引发剂与p-2的质量比为0.025:1;所述喷墨打印材料中超支化聚酰亚胺树脂p-2的固含量为28%。

[0149]

应用例3

[0150]

一种喷墨打印材料,包括如下组分:实施例3提供的超支化聚酰亚胺树脂p-3、光引发剂(irgacure 184,市售)和环戊酮;其中,光引发剂与p-3的质量比为0.05:1;所述喷墨打印材料中超支化聚酰亚胺树脂p-3的固含量为18%。

[0151]

应用例4

[0152]

一种喷墨打印材料,包括如下组分:实施例4提供的超支化聚酰亚胺树脂p-4、光引发剂(irgacure 819,市售)和nmp;其中,光引发剂与p-4的质量比为0.03:1;所述喷墨打印材料中超支化聚酰亚胺树脂p-4的固含量为35%。

[0153]

应用例5

[0154]

一种喷墨打印材料,包括如下组分:实施例5提供的超支化聚酰亚胺树脂p-5、光引发剂(irgacure 184,市售)和dmac;其中,光引发剂与p-5的质量比为0.08:1;所述喷墨打印材料中超支化聚酰亚胺树脂p-5的固含量为38%。

[0155]

对比应用例1

[0156]

一种喷墨打印材料,包括如下组分:对比例1提供的线性聚酰亚胺树脂w-1、光引发剂(irgacure 184,市售)和dmac;其中,光引发剂与w-1的质量比为0.02:1;所述喷墨打印材料中线性聚酰亚胺树脂w-1的固含量为15%;由于线性结构的粘度偏大,因此需要格外降低固含至15%,但是即便降低固含也影响了喷墨的可操作性。

[0157]

对比应用例2

[0158]

一种喷墨打印材料,包括如下组分:对比例2提供的超支化聚酰亚胺树脂w-2、光引发剂(irgacure 819,市售)和dmac;其中,光引发剂与w-2的质量比为0.05:1;所述喷墨打印材料中超支化聚酰亚胺树脂w-2的固含量为35%。

[0159]

对比应用例二中使用普通非含氟二胺,色度较高,透明性低,老化后黄变明显。

[0160]

对应用例1-4提供的喷墨打印材料进行如下性能测试:

[0161]

(1)粘度

[0162]

采用brookfield旋转粘度计(dv3-tlv型),25℃下恒温测试喷墨打印材料的粘度,测试结果如表2所示。

[0163]

(2)树脂膜的性能

[0164]

将喷墨打印材料喷涂于铜箔表面,85℃烘烤5min去除溶剂后,用365nm的高压汞灯曝光,曝光强度为500mj/cm2,得到2μm的薄膜涂层,并进行如下性能测试:

[0165]

2.1、动态热机械分析

[0166]

通过动态热机械分析仪(dma,梅特勒-托利多dma1)测试树脂膜的力学性能,氮气保护下从室温升温至400℃,升温速率为2℃/min;得到的动态热机械分析测试谱图如图2所示,其中,曲线1-4分别表示应用例1-4的动态热机械分析曲线;从图2中可知,本发明提供的超支化聚酰亚胺树脂成膜后的力学性能良好,作为喷墨使用,对器件有很好的保护作用;同时,所述超支化聚酰亚胺树脂的薄膜在250℃时模量有明显下降,作为喷墨使用有良好的可加工性能;此外,应用例5的dma谱图和应用例2的谱图曲线十分接近,由此可见封端剂和光引发剂对超支化聚酰亚胺树脂膜的力学性能没有影响,模量主要依赖于树脂的主体结构。

[0167]

2.2、柔韧性:将铜箔表面的薄膜180度对折后,展开,观察薄膜表面是否开裂;如无开裂,则记为“good”。

[0168]

2.3、附着力测试:采用百格法对铜箔表面的薄膜进行附着力测试,切割铜箔表面的薄膜,再用3m胶带黏贴并撕开,观察涂层脱落情况。

[0169]

2.4、双85老化测试:将待测样品放于85%相对湿度、85℃老化箱中,500h后观测薄膜表面黄变和对折开裂情况;黄变情况的测试方法为:双85老化之后测试薄膜在400nm波长的紫外透过率;如果双85老化后的透过率小于老化之前的透过率且下降值<3%,则记为“略微黄变”。

[0170]

2.5、冷热冲击老化测试:将待测样品置于-45℃至150℃的高低温冷热循环箱中,-45℃停留15min,150℃停留15min,中间无渐变时间,交替循环300次,观察薄膜黄变和开裂情况;黄变情况的测试方法为:冷热循环后测试薄膜在400nm波长的紫外透过率;如果循环后的透过率与循环之前的透过率相同,则记为“无黄变”;如果循环后的透过率小于循环之前的透过率且下降值<3%,则记为“略微黄变”。

[0171]

测试结果如表2所示:

[0172]

表2

[0173][0174][0175]

从表2的测试结果可知,本发明提供的超支化聚酰亚胺树脂作为喷墨打印材料,粘度为196-300cps,粘度低,成膜性优异,成膜后的树脂膜具有良好的柔韧性、粘附性和附着力,双85老化测试后薄膜的光透过率下降值<3%,冷热循环后树脂膜无变化,耐老化性和耐冷热冲击性良好。

[0176]

对比应用例1中使用线性聚酰亚胺树脂w-1作为主要成膜物质,由于线性结构的粘度较大,其用于喷墨打印材料时需要将固含降低至15%,但低固含下的可操作性依然较差;而且,线性聚酰亚胺树脂w-1通过含氟二胺与含氟二酐缩聚后亚胺化得到,虽然聚酰亚胺树脂具有相对较高的透明度,但其应用于喷墨打印材料并成膜后的粘附性能差,与基材的附着力不佳,脱落严重。

[0177]

对比应用例2中使用的超支化聚酰亚胺树脂w-2自身的色度较高,颜色较深,其作为喷墨打印材料成膜后的颜色深,透明性低,老化和冷热冲击后的黄变现象尤其明显,透过率较差。

[0178]

申请人声明,本发明通过上述实施例来说明本发明的一种超支化聚酰亚胺树脂及其制备方法和应用,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1