半连续发酵产乙醇工艺的改进方法与流程

1.本发明涉及乙醇发酵领域,具体涉及一种半连续发酵产乙醇工艺的改进方法。

背景技术:

2.燃料乙醇生产工艺按发酵方式不同可分为间歇发酵工艺和连续发酵工艺,其中,连续发酵工艺可分为全连续发酵工艺和半连续发酵工艺。2020年我国燃料乙醇总产能600万吨,其中约300万吨采用连续发酵工艺生产,约占总产能50%。

3.连续发酵工艺虽能节省投资、自动化程度高、节省人工,但面临容易染菌的难题。不同于间歇发酵工艺中每罐结束后立即清洗,连续发酵工艺因为停产清洗生产线会影响产能,会尽量避免高频清洗,连续发酵的生产线往往几周或几个月甚至半年清洗一次,因此,相对于间歇发酵工艺染菌问题突出,抑菌剂用量较大,且发酵效果较差。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的半连续发酵染菌问题突出、抑菌剂用量大和发酵效果较差等问题,提供一种半连续发酵产乙醇工艺的改进方法,采用该方法对半连续发酵工艺改进后,能够在不影响生产效率的情况下,有效减少染菌风险,发酵效果更佳,升酸值更低,抑菌剂用量更好,还能够提高发酵成熟醪中的酒度。

5.为了实现上述目的,本发明提供一种半连续发酵产乙醇工艺的改进方法,用于半连续发酵的发酵系统包含串联连接的连续发酵工段和间歇发酵工段,其中,所述连续发酵工段包括并联连接的连续发酵生产线,所述间歇发酵工段包括并联连接的间歇发酵罐;该方法包括:新增至少一条连续发酵生产线,并提高每条连续发酵生产线的清洗频率至3-10天/次。

6.优选地,所述连续发酵罐和间歇发酵罐的总数量不变。

7.本发明通过连续发酵生产线条数的增加和清洗频率的增加,能够有效减少染菌风险,发酵指标更好,升酸值更低,抑菌剂用量更少,经济效益显著。

8.在优选的方案中,在不改变原有装置发酵罐数量和生产效率的前提下,通过针对连续发酵线的改造和清洗频率的增加,减少染菌的几率,提高了成熟醪的品质,提高了酒份含量,降低了挥发酸含量,还能够降低抑菌剂的用量,改进后的工艺适用于浓醪发酵。

附图说明

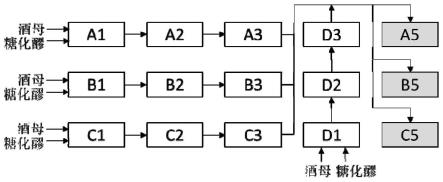

9.图1是传统的半连续发酵工艺的示意图;

10.图2是本发明实施例1所述的半连续发酵工艺的示意图;

11.图3是本发明实施例4所述的半连续发酵工艺的示意图。

12.附图标记说明

13.a1-a3、b1-b3、c1-c3和d1-d3分别为连续发酵罐;a4-a5、b4-b5和c4-c5分别为间歇发酵罐。

具体实施方式

14.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

15.本发明提供一种半连续发酵产乙醇工艺的改进方法,用于半连续发酵的发酵系统包含串联连接的连续发酵工段和间歇发酵工段,其中,所述连续发酵工段包括并联连接的连续发酵生产线,所述间歇发酵工段包括并联连接的间歇发酵罐;该方法包括:新增至少一条连续发酵生产线,并提高每条连续发酵生产线的清洗频率至3-10天/次。

16.如无特殊说明,关于连续发酵生产线、连续发酵罐和间歇发酵罐以及相关方法和参数均是对改进后的工艺的说明。

17.在本发明中,所述半连续发酵产乙醇工艺中,连续发酵生产线的条数没有特别的限制,可以根据生产规模设置条数。优选地,所述连续发酵工段至少包括三条连续发酵生产线。也即,改进前工艺中连续发酵工段至少包括两条连续发酵生产线。

18.在本发明中,连续发酵的级数也即每条连续发酵生产线中串联连接的连续发酵罐的数量可以在较宽的范围内选择,对于本领域而言,采用半连续发酵的装置,其连续发酵工段的级数一般是1-5级,更常见的是2-4级;优选地,所述连续发酵生产线包括至少两个串联连接的连续发酵罐,更优选包括2个或3个串联连接的连续发酵罐。

19.在本发明中,间歇发酵罐的数量可以在较宽的范围内选择,只要能够满足半连续发酵产乙醇工艺的正常运行即可。

20.在本发明的一种优选的实施方式中,该方法还包括:保持每条连续发酵生产线上连续发酵罐的数量不变的情况下,减少间歇发酵罐的数量。比如,可以将间歇发酵罐改装成连续发酵罐,构成新的连续发酵生产线。具体的,比如对包含15个发酵罐的乙醇发酵系统进行改进,该系统含有3条并联连接的连续发酵生产线(每条生产线含有3个连续发酵罐)和6个并联连接的间歇发酵罐,通过将3个间歇发酵罐改装成连续发酵罐,并将其连接构成1条新的连续发酵生产线与其他3条连续发酵生产线并联。也即,改进后的发酵系统中包含4条并联连接的连续发酵生产线(每条生产线含有3个连续发酵罐)和3个并联连接的间歇发酵罐。

21.在本发明中,优选地,所述连续发酵罐和间歇发酵罐的总数量不变。

22.在该优选的实施方式中,为了保证发酵产能不变,可以通过控制物料总进料流量不变以及发酵总时长不变来实现。在增加一条连续发酵生产线的情况下,可以提高连续发酵罐中物料的停留时间,从而缩短间歇发酵罐中物料的停留时间,使得在间歇发酵罐的数量减少的情况下仍然能够满足半连续发酵生产的时间要求。

23.在本发明的一种优选的实施方式中,该方法还包括:减少每条连续发酵生产线上连续发酵罐的数量以及可选的增加间歇发酵罐的数量。比如,可以通过更改管线将减少的连续发酵罐连接以构成新的连续发酵生产线,并将多出的连续发酵罐改造成间歇发酵罐。具体的,比如对包含15个发酵罐的乙醇发酵系统进行改进,该系统含有3条并联连接的连续发酵生产线(每条生产线含有3个连续发酵罐)和6个并联连接的间歇发酵罐,通过将每条连续发酵生产线中的连续发酵罐改为2个,并将其中两个连续发酵罐连接构成1条新的连续发

酵生产线与其他3条连续发酵生产线并联,剩余的1个连续发酵罐改造成间歇发酵罐。也即,改造后的发酵系统包含4条并联连接的连续发酵生产线(每条生产线含有2个连续发酵罐)和4个并联连接的间歇发酵罐。

24.在该优选的实施方式中,为了保证发酵产能不变,可以通过控制物料总进料流量不变以及发酵总时长不变来实现。在增加一条连续发酵生产线的情况下,可以提高连续发酵罐和间歇发酵罐中物料的停留时间,使得在连续发酵罐的数量减少的情况下仍然能够满足半连续发酵生产的时间要求。

25.也即,在本发明的一种优选的实施方式中,该方法还包括:提高连续发酵罐中物料的停留时间。

26.优选地,每个所述连续发酵罐中物料的停留时间为12-20h。

27.优选地,每个间歇发酵罐中物料的停留时间为4-40h。

28.优选地,所述半连续发酵的发酵时间为60-72h。

29.其中,所述停留时间即为相应阶段的发酵时间。

30.在本发明中,连续发酵罐可以配置有常规的能够实现连续发酵的结构、装置和设备,本领域技术人员可以根据需要选择合适的连接方式。比如,所述连续发酵罐中可以设有搅拌装置、co2排放管道和紧急泄压人孔、cip自动清洗装置和人工清洗孔等。所述连续发酵罐还可以在罐内或罐外设置有换热装置(比如可以为板式换热器)。

31.其中,cip自动清洗装置可以包括比如至少2个喷头,比如3个喷头(每个喷头的安装夹角为120

°

),安装方式没有特别的限制,只要能够实现发酵罐尽可能干净的清洗(最好是无死角全覆盖清洗)。

32.在本发明中,清洗可以在cip自动清洗系统控制下进行。所述cip自动清洗系统可以包括常规的设备和装置,在此不再赘述。

33.所述连续发酵罐还可以配置有循环泵和出料泵,泵前和泵后均可以设有阀门用于控制物料流动和流速,所述阀门可以为蝶阀或截止阀。

34.在本发明中,间歇发酵罐可以配置有常规的能够实现连续发酵的结构、装置和设备,本领域技术人员可以根据需要选择合适的连接方式。比如,所述间歇发酵罐中可以设有搅拌装置、co2排放管道和紧急泄压人孔、cip自动清洗装置和人工清洗孔等。所述间歇发酵罐还可以在罐内或罐外设置有换热装置(比如可以为板式换热器)。所述间歇发酵罐还可以配置有间歇发酵罐泵,泵前和泵后均可以设有阀门用于控制物料流动和流速,所述阀门可以为蝶阀或截止阀。

35.所述发酵的方法可以为本领域常规的方法,比如可以将酒母和糖化醪按照一定比例泵入连续发酵生产线中,物料依次流经连续发酵罐后进入间歇发酵罐。其中,所述发酵过程中的接种比例为25-75体积%,也即,单位时间内,所述酒母和糖化醪的流速比为1:0.3-3。

36.所述酒母可以按照本领域常规的方式制备得到,优选地,所述酒母中酵母菌的活菌数为109cuf/ml以上。

37.优选地,所述糖化醪中的干物质含量为20-34重量%。

38.在本发明中,为了抑制发酵过程染菌可以在发酵过程中添加抑菌剂。所述抑菌剂可以为本领域常规的抑菌剂,比如可以为安菌泰。本领域技术人员可以根据实际需要添加

抑菌剂,比如,所述抑菌剂的添加量可以为0.002-0.02体积

‰

。

39.优选地,所述连续发酵生产线清洗的方式包括:每次清洗一条连续发酵生产线;每条连续发酵生产线清洗过程中,沿物料走向,从前向后依次清洗。比如,以含有3个连续发酵罐的连续发酵生产线为例,其清洗方式可以包括,先逐步停止a1的酒母和糖化醪进料(比如原来进料110m3/h,逐步减到90m3/h,70m3/h,50m3/h,30m3/h至停止),再将a1向a2排料,10h排空a1并关闭a1出料泵,立即对a1进行cip在线清洗。a1洗完后打开a1进料阀门继续进料,同时a2向a3排料10h至排空a2,并关闭a2出料泵,a2排空后立即进行cip在线清洗。a2清洗完毕等待a1满罐,开启a1出料泵向a2进料。a3在a2清洗后,按同样方法排料至间歇发酵罐、清洗、再进料。

40.优选地,所述间歇发酵罐的清洗方式包括:每次间歇发酵结束后,对间歇发酵罐进行清洗。

41.具体的清洗方法可以为本领域常规的清洗方法,比如可以先使用碱洗(碱液比如可以为浓度为2-6重量%的氢氧化钠溶液),在使用热水(比如温度为75℃以上的水)清洗。

42.以下将通过实施例对本发明进行详细描述。

43.以下实施例和对比例中,乙醇的生产规模为30万吨,每个发酵罐的体积为2000m3。单位时间内进入发酵系统的物料总流量不变,总流速为330m3/h。发酵过程中添加安菌泰作为抑菌剂。

44.改进前的发酵系统的示意图如图1所示,该系统包括3条并联连接的连续发酵生产线a线、b线和c线,其中,a线包括依次串联连接的a1、a2、a3三个连续发酵罐,b线包括依次串联连接的b1、b2、b3三个连续发酵罐,c线包括依次串联连接的c1、c2、c3三个连续发酵罐,另有6个并联连接的间歇发酵罐a4、a5、b4、b5、c4、c5。

45.发酵系统中的每个发酵罐都与cip自动清洗系统连接,用于在线清洗,每个发酵罐中的cip清洗装置均包括3个喷头,安装夹角120

°

,实现360

°

无死角清洗,先用4重量%的氢氧化钠溶液喷淋8min,排出污水,再用85℃热水喷淋20min,洗完排入后面罐。

46.实施例1

47.本实施例用于说明乙醇发酵的方法。

48.基于图1所示的发酵系统连接方式进行改进,将原c4、b4和a4三个间歇发酵罐分别改为d1、d2和d3三个连续发酵罐,并串联得到新的连续发酵生产线d线,形成包括a线、b线、c线和d线在内的4条连续线,原a5、b5、c5三个间歇发酵罐不变。改造后的发酵系统中含有有12个连续发酵罐,3个间歇发酵罐,如图2所示。

49.将酒母和干物质含量为30.5重量%的糖化醪(糙米原料),以50%的接种比例泵入a1,a1进料16h满罐后开始向a2泵料,a2进料16h满罐后向a3泵料,a3进料16h满罐,b线、c线、d线同样方式进行,a3、b3、c3和d3满罐后,物料混合到一根管线,依次泵入间歇发酵罐a5、b5、c5进行间歇发酵,间歇发酵18h。间歇发酵后的物料泵入成熟醪罐中,得到成熟醪。发酵过程中添加安菌泰,安菌泰的添加量约为0.002体积

‰

。

50.每4天清洗一条线,先逐步停止a1的酒母和糖化醪进料,再将a1向a2排料,10h排空a1并关闭a1出料泵,立即对a1进行cip在线清洗。a1洗完后打开a1进料阀门继续进料,同时a2向a3排料10h至排空a2,并关闭a2出料泵,a2排空后立即进行cip在线清洗。a2清洗完毕等待a1满罐,开启a1出料泵向a2进料。a3在a2清洗后,按同样方法排料至间歇发酵罐、清洗、再

进料。b线、c线和d线的清洗方式与a线相同。间歇发酵罐每罐独立发酵,排空后进行cip在线清洗再进料。

51.测定成熟醪中的酒度、残还原糖含量和挥发酸含量,计算升酸差,并计算每生产一吨乙醇(以99.5%v/v计)所需的安菌泰的量,具体结果见表1。

52.实施例2

53.本实施例用于说明乙醇发酵的方法。

54.在实施例1所述的发酵系统中进行乙醇发酵,不同的是,糖化醪的干物质含量为27.0重量%。

55.测定成熟醪中的酒度、残还原糖含量和挥发酸含量,计算升酸差,并计算每生产一吨乙醇(以99.5%v/v计)所需的安菌泰的量,具体结果见表1。

56.实施例3

57.本实施例用于说明乙醇发酵的方法。

58.在实施例2所述的方法进行操作,不同的是,糖化醪以玉米为原料制备得到,糖化醪的干物质含量为27重量%。

59.测定成熟醪中的酒度、残还原糖含量和挥发酸含量,计算升酸差,并计算每生产一吨乙醇(以99.5%v/v计)所需的安菌泰的量,具体结果见表1。

60.实施例4

61.本实施例用于说明乙醇发酵的方法。

62.基于图1所示的发酵系统连接方式进行改进,将原c3、b3两个间歇发酵罐串联成为d1、d2两个连续发酵罐,原a3连续三级罐改为间歇发酵罐,原三级连续发酵变为两级连续发酵,形成包括a线、b线、c线和d线在内的4条两级连续线,改造后有8个连续发酵罐,7个间歇发酵罐,如图3所示。

63.将酒母和干物为30.5重量%的糖化醪(糙米原料),以50%的接种比例泵入a1,a1进料16h满罐后开始向a2泵料,a2进料16h满罐,b线、c线、d线同样方式进行,a2、b2、c2和d2满罐后,物料混合到一根管线,依次泵入间歇发酵罐a3、a4、a5、b4、b5、c4、c5进行间歇发酵,间歇发酵38h。间歇发酵后的物料泵入成熟醪罐中,得到成熟醪。发酵过程中添加安菌泰,安菌泰的添加量约为0.002体积

‰

。

64.每4天清洗一条线,先逐步停止a1的酒母和糖化醪进料,再将a1向a2进料,16h排空a1并关闭a1出料泵,立即对a1进行cip在线清洗,cip每罐3个喷头,安装夹角120

°

,a1洗完后打开a1进料阀门继续进料,同时a2向间歇发酵罐进料16h至排空a2,并关闭a2出料泵,a2排空后立即进行cip在线清洗,a2清洗完毕等待a1满罐,开启a1出料泵向a2进料。b线、c线和d线的清洗方式与a线相同。间歇发酵罐每罐独立发酵,排空后进行cip在线清洗再进料。

65.测定成熟醪中的酒度、残还原糖含量和挥发酸含量,计算升酸差,并计算每生产一吨乙醇(以99.5%v/v计)所需的安菌泰的量,具体结果见表1。

66.对比例1

67.本对比例用于说明改造前的发酵系统发酵的方法。

68.使用图1所示的改造前的系统进行发酵。

69.将酒母和干物质含量为30.5重量%的糖化醪(糙米原料),以50%的接种比例泵入a1,a1进料12h满罐后开始向a2泵料,a2进料12h满罐后向a3泵料,a3进料12h满罐,b线、c线

同样方式进行,a3、b3、c3满罐后,物料混合到一根管线,依次泵入间歇发酵罐a4、a5、b4、b5、c4、c5进行间歇发酵,间歇发酵30h。间歇发酵后的物料泵入成熟醪罐中,得到成熟醪。发酵过程中添加安菌泰,安菌泰的添加量约为0.006体积

‰

。

70.每3-4周清洗一次连续线,先清洗a线,逐步停止a1的酒母和糖化醪进料,再将a1向a2进料,10h排空a1并关闭a1出料泵,立即对a1进行cip在线清洗,a1洗完后打开a1进料阀门继续进料,同时a2向a3进料10h至排空a2,并关闭a2出料泵,a2排空后立即进行cip在线清洗,a2清洗完毕等待a1满罐,开启a1出料泵向a2进料。a3按同样方法排料至间歇发酵罐、清洗、再进料。a线清洗完毕,清洗b线和c线,清洗方式与a线相同。间歇发酵罐每罐独立发酵,排空后进行cip在线清洗再进料。

71.测定成熟醪中的酒度、残还原糖含量和挥发酸含量,计算升酸差,并计算每生产一吨乙醇(以99.5%v/v计)所需的安菌泰的量,具体结果见表1。

72.对比例2

73.本对比例用于说明改造前的发酵系统发酵的方法。

74.在对比例1所述的发酵系统中进行乙醇发酵,不同的是,糖化醪的干物质含量为27重量%。

75.测定成熟醪中的酒度、残还原糖含量和挥发酸含量,计算升酸差,并计算每生产一吨乙醇(以99.5%v/v计)所需的安菌泰的量,具体结果见表1。

76.表1

[0077][0078]

通过表1的结果可以看出,采用本发明方法改进的发酵系统进行乙醇发酵,能够提高成熟醪中的酒度,降低残还原糖和挥发酸含量,还能够降低抑菌剂的用量,说明本发明所述的方案能够在不改变发酵产能的情况下,显著改善发酵效果,起到明显更好的抑菌效果。

[0079]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1