一种处理含二乙烯基乙炔甲苯解吸液的方法及系统与流程

本发明涉及化工,具体涉及一种处理含二乙烯基乙炔甲苯解吸液的方法及系统。

背景技术:

1、氯丁橡胶生产过程中所采用的主要原料单体为氯丁二烯。目前普遍工艺,首先需要通过乙炔二聚反应生产乙烯基乙炔(mva),并通过后续与hcl催化加成所得。在通过乙炔二聚反应,生产中间产物mva的过程中,除了主反应还会生成一系列副产物,主反应与副反应同时并行发生。其中一种较危险的副产物为二乙烯基乙炔(dva),相关反应如下:

2、主反应:

3、ch≡ch+ch≡ch——ch2=ch—c≡ch(mva)

4、副反应:

5、ch2=ch—c≡ch+ch≡ch——ch2=ch—c≡c—ch=ch2(dva)

6、为了提纯分离mva,目前工艺通常采用吸收法将mva吸收于甲苯溶液中,使mva与乙炔分离,但同时副产物dva也会被甲苯吸收,且甲苯中dva溶解度会稍大于mva,经过后续解吸工段脱吸mva后会得到浓度约为5%的dva甲苯解吸溶液。

7、对于含dva甲苯解吸液的处理,现有工艺较为普遍的处理方式为将大量解吸液储存在储罐中,通过升温加压的方式使dva在甲苯溶液中进行热聚合后进行浓缩,聚合后的高浓聚dva甲苯溶液作为dva清漆副产品处理,将甲苯吸收剂回收返回到系统内循环。但由于dva在解吸液中浓度非常低,且由于其本身的聚合活性低聚合难度较大,解吸液处理过程持续时间长,往往超过10小时才能达到约35%的dva转化率,极大制约了吸收剂的循环。另外考虑到生产企业中解吸液产生速度快,往往需要多个大体积储罐用于该热聚合反应的进行,大量含有dva的甲苯在高温带压条件下长时间进行反应,也是生产企业中的巨大危险源。

技术实现思路

1、本发明旨在至少解决以上技术问题之一。

2、本发明提供一种处理含二乙烯基乙炔甲苯解吸液的方法及系统。本发明方法至少可以使含二乙烯基乙炔(dva)甲苯解吸液处理能力大幅提升并节省成本,减少解吸液的存放量,消除重大危险源,提升回收吸收剂质量,减少环境污染,节约能源。

3、一种处理含二乙烯基乙炔甲苯解吸液的方法,包括:向待处理的含二乙烯基乙炔甲苯解吸液中加入引发剂偶氮二异丁腈(aibn)。

4、本发明研究发现,采用aibn(偶氮二异丁腈)为引发剂,可在相对较低的温度下以自由基聚合的方式,大幅促进反应的进行,有效提升dva的聚合效率,且残留aibn易分解去除,且价格相对低廉。

5、根据本发明实施例,待处理的含二乙烯基乙炔甲苯解吸液中二乙烯基乙炔的浓度为3-6wt%,例如3wt%、3.5wt%、4wt%、4.5wt%、5wt%或6wt%。

6、本文中为便于描述,将待处理的含二乙烯基乙炔甲苯解吸液或已加入引发剂偶氮二异丁腈(aibn)的含二乙烯基乙炔甲苯解吸液有时简称为体系。

7、本文中为便于描述,将含二乙烯基乙炔甲苯解吸液有时简称为解吸液。

8、根据本发明实施例,使引发剂偶氮二异丁腈(aibn)在待处理的含二乙烯基乙炔甲苯解吸液中的含量为1000-6000ppm,优选为2000-5000ppm。在一些具体实例中为1000ppm、2000ppm、2500ppm、3000ppm、3500ppm、4000ppm、4500ppm、5000ppm、5500ppm或6000ppm。

9、根据本发明实施例,处理过程控制体系温度110-135℃,优选120-130℃。在一些具体实例中为110℃、115℃、120℃、125℃、130℃或135℃。

10、根据本发明实施例,处理过程还包括将体系循环的步骤。通过循环可使所加入的引发剂与待处理的含二乙烯基乙炔甲苯解吸液充分混合,以缩短反应时间。在一些实例中,可将体系内循环,例如搅拌。在另一些实例中,采用外循环的方式,即将体系中部分物料转移出体系(例如提供泵和管道),再输送至体系中。在此过程中可将已转移出的这部分物料加热,从而升高整个体系的温度,提高反应效率。

11、根据本发明实施例,处理过程在惰性气氛例如氮气保护下进行(排除空气)。

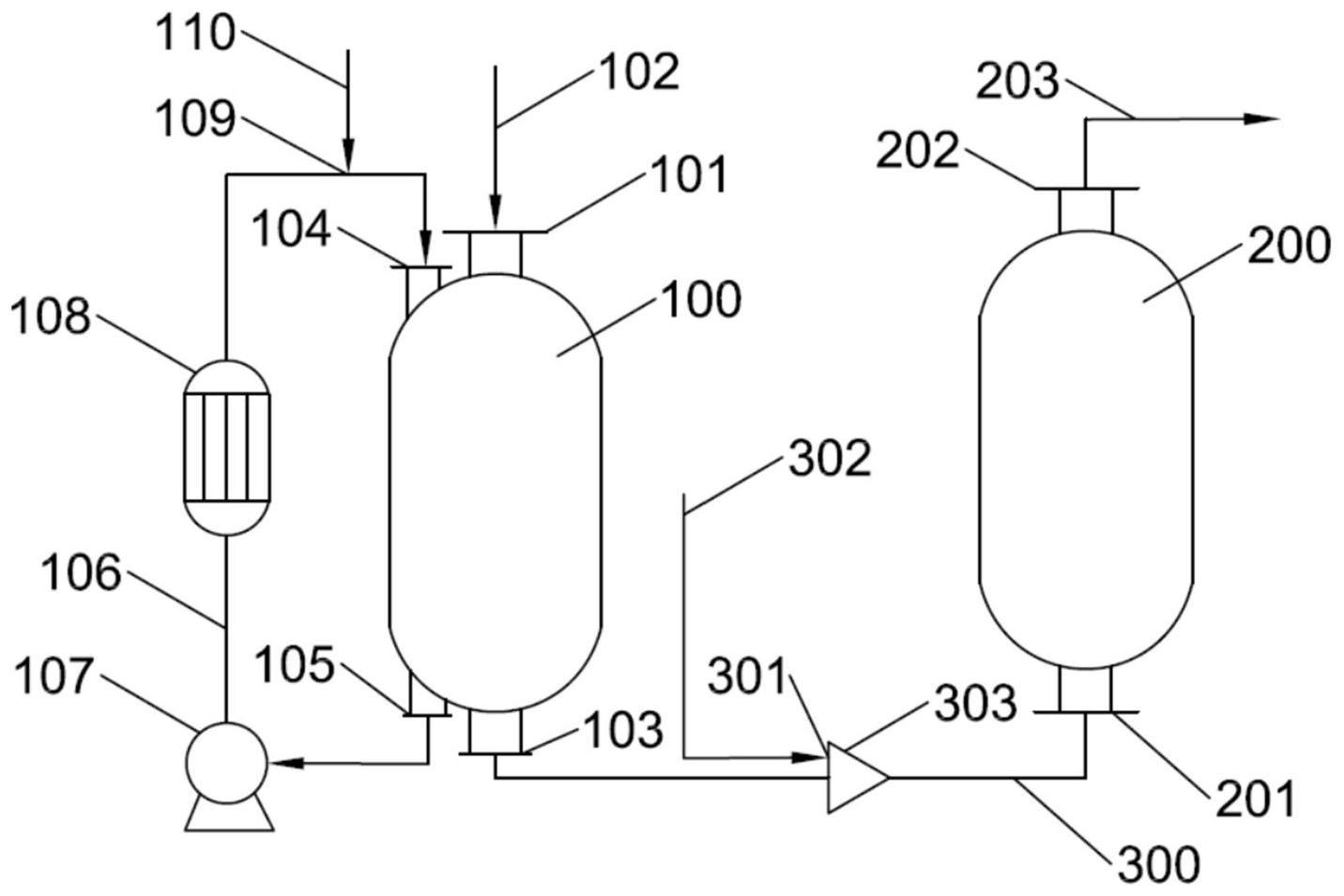

12、根据本发明实施例,处理过程中向体系内充入惰性气氛(例如氮气)维持一定压力以保证达到反应温度时体系不沸腾。这样可以保证反应过程的安全,还可以提高反应效率。

13、根据本发明实施例,处理过程中控制体系在处于高于或等于3.0bar例如3.0-5.0bar压力下进行。

14、根据本发明实施例,采用单次、多次或连续加入引发剂偶氮二异丁腈的方式。其中,多次包括二次、三次、四次或以上。不论采用哪种加入方式,均可使引发剂偶氮二异丁腈在待处理的含二乙烯基乙炔甲苯解吸液中的含量在上文范围内。其中,优选采用多次或连续加入。实验结果表明,多次或连续加入有助于维持引发剂自由基在体系中的浓度,相对于单次加入能减少引发剂消耗总量也能提高最终dva转化率。

15、根据本发明实施例,采用连续处理方法,即在第一反应容器中,向待处理的含二乙烯基乙炔甲苯解吸液中加入引发剂偶氮二异丁腈;反应后将经处理的含二乙烯基乙炔甲苯解吸液转移至第二反应容器;在所述第二反应容器中,继续加入引发剂偶氮二异丁腈或者不加入引发剂偶氮二异丁腈;反应从所述第二反应容器中排出经处理的含二乙烯基乙炔甲苯解吸液。

16、具体地,上述连续处理方法中,当待处理的含二乙烯基乙炔甲苯解吸液中二乙烯基乙炔的转化率达到20-45%时,转移至第二反应容器。

17、具体地,上述连续处理方法中,当第二反应容器中含二乙烯基乙炔甲苯解吸液中二乙烯基乙炔的转化率达到大于等于50%时,从所述第二反应容器中排出。

18、具体地,第二反应容器中二乙烯基乙炔的转化率是指从第二反应器产出的产品与进入第一级反应器的原料液中的dva含量相比的总转化率。

19、优选地,采用多次或连续加入的方式在第一反应容器中加入引发剂偶氮二异丁腈。

20、本发明提供的上述连续处理方法,采用两级反应器的形式,让反应较快阶段在第一级反应器中进行,第二级反应器进行后续慢速反应,可以大大加强解吸液处理能力,同时减少引发剂消耗。

21、本发明方法可以通过调整引发剂的加入量以及加入方式,灵活调控dva的最终转化率。

22、本发明还提供一种处理含二乙烯基乙炔甲苯解吸液的系统,包括第一反应容器和第二反应容器;所述第一反应容器包括:第一解吸液进料口,用于输入解吸液;第一解吸液出料口,用于排出第一反应容器中的解吸液;外循环解吸液进料口、外循环解吸液出料口和外循环解吸液管道;所述外循环解吸液管道连接所述外循环解吸液进料口和所述外循环解吸液出料口;所述第二反应容器包括:第二解吸液进料口,与第一反应容器的第一解吸液出料口相连接;第一反应容器中经过处理的解吸液通过第一解吸液出料口及第二解吸液进料口输送至第二反应容器。

23、在一些实例中,在所述外循环解吸液进料口和外循环解吸液出料口之间的外循环解吸液管道上还设有泵和/或换热器。

24、在一些实例中,在外循环解吸液管道上还设有第一引发剂进料口,用于加入引发剂。

25、在一些实例中,所述第一解吸液出料口和第二解吸液进料口之间设有管道,所述管道上设有引发剂补加口,用于加入引发剂;优选所述管道上还设有管道混合器,用于将所加入的引发剂与解吸液混合。

26、在一些实例中,所述第二反应容器为管式反应器;或者,所述第二反应容器为至少两个并联双釜式反应器。

27、在一些实例中,第一解吸液进料口设置于第一反应容器的顶部。在一些实例中,第一解吸液出料口设置于第一反应容器的底部。第一反应容器中的解吸液上进下出,有利于传质效率以及传热。

28、在一些实例中,第二反应容器还设有第二出料口,以排出经反应后的解吸液。第二出料口可连接解吸液出料管道。

29、在一些实例中,第二出料口设置于第二反应容器的顶部。在一些实例中,第二解吸液进料口设置于第二反应容器的底部。第二反应容器中的解吸液下进上出,可以增加物料在第二反应容器中的停留时间,使得出口物料中的dva残留量更少。

30、本发明提供的系统,通过在第一级釜式反应器中一次性或者分批加入少量引发剂使dva聚合速率大幅提升,并在第一级釜中dva达到一定转化率后排入第二级反应器中继续反应。

31、本发明还包括上述处理含二乙烯基乙炔甲苯解吸液的系统在处理含二乙烯基乙炔甲苯解吸液中的应用。

32、本发明上述处理含二乙烯基乙炔甲苯解吸液的方法可采用上述处理含二乙烯基乙炔甲苯解吸液的系统。

33、采用本发明方法或系统,可以将dva转化率从传统热聚合的10~12小时35%提高至4小时内高于45%。还可以大大减少反应器体积,减少同时存储在系统中的甲苯解吸液量,去除安全隐患。

- 还没有人留言评论。精彩留言会获得点赞!