一种多金属氧酸盐巨型表面活性剂及其制备方法和应用

1.本发明涉及功能材料技术领域,尤其涉及一种多金属氧酸盐巨型表面活性剂及其制备方法和应用。

背景技术:

2.pom是由最高氧化态下的过渡金属(如v、nb、ta、mo、w)等形成的巨型阴离子团簇,其中不同类型的pom含有不同数目的杂原子(如p、si、fe、co)等。pom于19世纪80年代被开发出来,它的基本骨架是由最高氧化态下的过渡金属与氧配位形成的mo6八面体和mo4四面体以共边、共顶或共面的形式相互连接而成。pom溶于极性大的溶剂,一般情况下可用乙腈溶解,不溶于非极性溶剂。关于pom的组装体系,目前报道的有以聚合物链为反离子的keggin型pom的本体自组装行为。micoine k等(micoine k,et al.organic.letters.2007,20(9):3981-3984)通过静电相互作用将四个阳离子封端的聚苯乙烯(ps)链修饰到1nm大小的球形keggin型pom簇上,从而制造了一系列具有不同分子量可移动配体的杂合物样品。无机的pom簇与有机的ps链之间由于超强的不相容性,产生了很明显的微相分离现象,从而驱使该杂合物样品组装成块状的各种超晶格状纳米阵列,例如小于10nm的薄片和圆柱体。该杂合物样品是通过静电相互作用使pom和ps链相互连接在一起的,并不是由共价键相互连接的,通过静电相互作用连接的pom和ps,在形成巨型表面活性剂后,其相分离比较困难,需要对样品进行较长时间的温度退火,结构发育困难。

技术实现要素:

3.本发明的目的在于提供一种多金属氧酸盐巨型表面活性剂及其制备方法和应用,本发明提供的多金属氧酸盐巨型表面活性剂在超薄膜状态下发生的微观相分离尺寸为10nm左右。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种多金属氧酸盐巨型表面活性剂,具有式i或式ii所示结构:

[0006][0007][0008]

其中,所述pom为多金属氧酸根离子,所述n为1~130。

[0009]

优选地,所述多金属氧酸根离子的化学式为[α-xm

11o39

]

4-或[α-x2m

17o61

]

6-,其中,

所述x为p、si、fe或co,所述m为v、mo或w。

[0010]

本发明提供了上述技术方案所述多金属氧酸盐巨型表面活性剂的制备方法,当所述多金属氧酸盐巨型表面活性剂具有式i所示结构,包括以下步骤:

[0011]

在cubr、n,n,n',n,'n

”‑

五甲基二亚乙基三胺和2-溴异丁酸乙酯存在条件下,苯乙烯发生原子转移自由基聚合反应,得到第一聚苯乙烯;

[0012]

将所述第一聚苯乙烯、叠氮化钠与n,n-二甲基甲酰胺混合进行叠氮化反应,得到叠氮化聚苯乙烯;

[0013]

将氯化亚锡、丙烯酸、乙醚、nacl与浓h2so4混合进行加成反应,得到cl3snch2ch2cooh;

[0014]

将所述cl3snch2ch2cooh、多金属氧酸盐、四丁基溴化铵与乙腈混合进行取代反应,得到羧基化多金属氧酸盐化合物;

[0015]

将所述羧基化多金属氧酸盐化合物、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉与乙腈混合进行第一酰基化反应;之后将所得体系与丙炔胺混合进行第一酰胺化反应,得到炔基化多金属氧酸盐化合物;

[0016]

在n,n-二异丙基乙胺和cubr存在条件下,将所述叠氮化聚苯乙烯与所述炔基化多金属氧酸盐化合物进行第一点击化学反应,得到具有式i所示结构的多金属氧酸盐巨型表面活性剂;

[0017]

当所述多金属氧酸盐巨型表面活性剂具有式ii所示结构,包括以下步骤:

[0018]

将n-叔丁氧羰基乙二胺、顺丁烯二酸酐与二氯甲烷混合进行第二酰基化反应,得到中间产物体系;将所述中间产物体系、三乙胺、乙酸钠、乙酸酐与丙酮混合进行第二酰胺化反应,得到氨基被保护的马来酰亚胺;

[0019]

将所述氨基被保护的马来酰亚胺、三氟乙酸与二氯甲烷混合进行脱保护反应,得到n-(2-氨基乙基)马来酰亚胺;

[0020]

将所述n-(2-氨基乙基)马来酰亚胺与乙腈混合,采用三乙胺将所得混合物的ph值调节至碱性,得到n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液;将羧基化多金属氧酸盐化合物、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉与乙腈混合,进行第三酰基化反应;之后将所得体系与所述n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液混合进行第三酰胺化反应,得到带有马来酰亚胺基团的多金属氧酸盐化合物;

[0021]

在双硫酯衍生物存在条件下,苯乙烯发生可逆加成-断裂链转移聚合反应,得到羧基化聚苯乙烯;将所述羧基化聚苯乙烯、水合肼与四氢呋喃混合进行还原反应,得到第二聚苯乙烯;

[0022]

将所述第二聚苯乙烯、带有马来酰亚胺基团的多金属氧酸盐化合物、乙腈、四氢呋喃与三乙胺混合进行第二点击化学反应,得到具有式ii所示结构的多金属氧酸盐巨型表面活性剂。

[0023]

优选地,所述原子转移自由基聚合反应的温度为90~120℃,时间为2~12h;所述叠氮化反应在室温条件下进行,叠氮化反应的时间为24~48h。

[0024]

优选地,所述加成反应的温度为20~40℃,时间为1~10h;所述取代反应的温度为20~50℃,时间为6~48h。

[0025]

优选地,所述第一酰基化反应在体系回流条件下进行,第一酰基化反应的时间为

10~20min;所述第一酰胺化反应在体系回流条件下进行,第一酰胺化反应的时间为6~48h;所述第一点击化学反应的温度为50~120℃,时间为6~48h。

[0026]

优选地,所述第二酰基化反应的温度为20~40℃,时间为2~5h;所述第二酰胺化反应的温度为70~80℃,时间为3~5h。

[0027]

优选地,所述脱保护反应在体系回流条件下进行,脱保护反应的时间为1~5h;所述第三酰基化反应在体系回流条件下进行,第三酰基化反应的时间为10~20min;所述第三酰胺化反应在体系回流条件下进行,第三酰胺化反应的时间为6~24h。

[0028]

优选地,所述可逆加成-断裂链转移聚合反应的温度为110~150℃,时间为2~12h;所述还原反应在室温条件下进行,所述还原反应的时间大于20min;所述第二点击化学反应的温度为55~65℃,时间为12~48h。

[0029]

本发明提供了上述技术方案所述多金属氧酸盐巨型表面活性剂在半导体领域中制备单个传感器的应用。

[0030]

本发明提供了一种多金属氧酸盐巨型表面活性剂,所述表面活性剂以金属氧酸盐(pom)为头部,疏水性的聚苯乙烯(ps)为尾部,其在超薄膜状态下发生的相分离尺寸为10nm左右,很好的解决了传统的双嵌段聚合物在相分离之后两相界面不清晰、相分离界面不尖锐的问题。同时,所述多金属氧酸盐巨型表面活性剂在发生相分离之后,其与硅基底有很高的刻蚀对比度,可以通过光刻蚀技术对其进行刻蚀,从而能够应用于半导体行业中单个传感器的制造。另外,由于pom带有负电荷,因此可以通过外加磁场和电场的响应从而对其进行结构控制,因此所述多金属氧酸盐巨型表面活性剂为半导体行业中纳米结构材料的选择提供了借鉴,能够有效的应用于半导体行业中单个传感器的制造。

[0031]

本发明提供了所述多金属氧酸盐巨型表面活性剂的制备方法,可实施性强、成本低、污染少,因而可以量化生产。

附图说明

[0032]

图1为实施例1中不同分子量的聚苯乙烯(2k~12k)的凝胶渗透色谱表征图;

[0033]

图2为实施例1中ps2k-br与ps2k-n3的傅立叶红外对比图;

[0034]

图3为实施例1中kpomcooh以及kpomc≡ch的核磁氢谱图;

[0035]

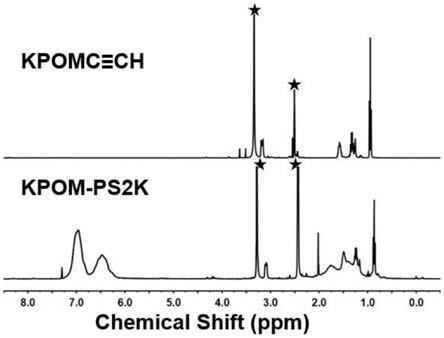

图4为实施例1中kpomc≡ch以及kpom-ps2k聚合物的核磁氢谱对比图;

[0036]

图5为实施例1中ps2k-n3、kpomc≡ch和kpom-ps2k的傅立叶红外对比图;

[0037]

图6为实施例1中kpom-ps(2k~12k)的凝胶渗透色谱表征图;

[0038]

图7为对实施例1中kpom-ps(2k~12k)进行加热退火之后,kpom-ps(2k~12k)的小角x射线散射(saxs)图;

[0039]

图8为对实施例1中kpom-ps4k、kpom-ps8k和kpom-ps12k进行溶剂退火之后,kpom-ps4k(左上和下)、kpom-ps8k(中上和下)和kpom-ps12k(右上和下)的透射电子显微镜图片。

具体实施方式

[0040]

本发明提供了一种多金属氧酸盐巨型表面活性剂,具有式i或式ii所示结构:

[0041][0042][0043]

其中,所述pom为多金属氧酸根离子,所述n为1~130。

[0044]

在本发明中,所述多金属氧酸盐巨型表面活性剂中阳离子为tba

+

(四丁基铵),阴离子为被聚苯乙烯修饰的多金属氧酸盐负离子团簇,所述阳离子和阴离子的摩尔比为4:1。在本发明中,所述多金属氧酸盐巨型表面活性剂中阴离子的头部为pom,尾部为具有式iii或式iv所示结构的基团,所述头部与尾部通过sn共价连接:

[0045][0046][0047]

在本发明中,所述n优选为20~125。

[0048]

在本发明中,所述多金属氧酸根离子的化学式优选为[α-xm

11o39

]

4-或[α-x2m

17o61

]

6-,其中,所述x优选为p、si、fe或co,所述m优选为v、mo或w。在本发明中,所述多金属氧酸根离子对应的多金属氧酸盐具体可以为keggin型多金属氧酸盐或dawson型多金属氧酸盐,其中,所述keggin型多金属氧酸盐对应的多金属氧酸根离子的化学式为[α-xm

12o40

]

n-,其有一部分缺角进而形成[α-xm

11o39

]

n-,缺角部分补位了一个sn,通过所述sn与具有式iii或式iv所示结构的基团共价连接;所述dawson型多金属氧酸盐对应的多金属氧酸根离子的化学式为[α-x2m

18o60

]

m-,其有一部分缺角进而形成[α-x2m

17o61

]

m-,缺角部分补位了一个sn,通过所述sn与具有式iii或式iv所示结构的基团共价连接

[0049]

在本发明中,所述多金属氧酸根离子的化学式进一步优选为[α-pw

11o39

]

4-。

[0050]

本发明提供的多金属氧酸盐巨型表面活性剂(记为kpom-ps-nk)中,一端为keggin类型的具有刚性的pom极性头部,另一端为不同聚合度的聚苯乙烯(ps)疏水性尾部,通过改变ps的链长可以形成不同分子量的巨型表面活性剂;其中,所述头部与尾部可以通过叠氮

和炔基之间的“点击化学”反应形成五元环而连接在一起(如具有式i所示结构的多金属氧酸盐巨型表面活性剂),也可以通过巯基与烯基之间的“点击化学”反应进行共价键连接(如具有式ii所示结构的多金属氧酸盐巨型表面活性剂)。本发明提供的多金属氧酸盐巨型表面活性剂能够实现在纳米尺寸上的微观相分离,其在超薄膜状态下发生的相分离尺寸为10nm左右;同时其与硅基底相比具有很高的刻蚀对比度,因此可以被用于半导体芯片制造领域中单个传感器的制造。

[0051]

本发明提供了上述技术方案所述多金属氧酸盐巨型表面活性剂的制备方法,本发明优选根据多金属氧酸盐巨型表面活性剂的结构选择不同的制备方法,下面进行具体说明。

[0052]

在本发明中,当所述多金属氧酸盐巨型表面活性剂具有式i所示结构,所述多金属氧酸盐巨型表面活性剂的制备方法包括以下步骤:

[0053]

在cubr、n,n,n',n,'n

”‑

五甲基二亚乙基三胺和2-溴异丁酸乙酯存在条件下,苯乙烯发生原子转移自由基聚合反应,得到第一聚苯乙烯;

[0054]

将所述第一聚苯乙烯、叠氮化钠与n,n-二甲基甲酰胺混合进行叠氮化反应,得到叠氮化聚苯乙烯;

[0055]

将氯化亚锡、丙烯酸、乙醚、nacl与浓h2so4混合进行加成反应,得到cl3snch2ch2cooh;

[0056]

将所述cl3snch2ch2cooh、多金属氧酸盐、四丁基溴化铵与乙腈混合进行取代反应,得到羧基化多金属氧酸盐化合物;

[0057]

将所述羧基化多金属氧酸盐化合物、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉与乙腈混合进行第一酰基化反应;之后将所得体系与丙炔胺混合进行第一酰胺化反应,得到炔基化多金属氧酸盐化合物;

[0058]

在n,n-二异丙基乙胺和cubr存在条件下,将所述叠氮化聚苯乙烯与所述炔基化多金属氧酸盐化合物进行第一点击化学反应,得到具有式i所示结构的多金属氧酸盐巨型表面活性剂。

[0059]

本发明在cubr、n,n,n',n,'n

”‑

五甲基二亚乙基三胺(pmdeta)和2-溴异丁酸乙酯存在条件下,苯乙烯发生原子转移自由基聚合(atrp)反应,得到第一聚苯乙烯(ps-br)。在本发明中,所述苯乙烯、cubr、pmdeta与2-溴异丁酸乙酯的用量比优选为5g:(0.01~0.05)mmol:(0.05~0.2)mmol:(0.1~1)mmol,更优选为5g:0.025mmol:0.1mmol:0.5mmol。在本发明中,所述苯乙烯使用前优选采用碱性氧化铝去除其中的阻聚剂。在本发明中,所述原子转移自由基聚合反应的温度优选为90~120℃,更优选为110℃;时间优选为2~12h,本发明优选根据反应时间来控制第一聚苯乙烯的分子量大小。在本发明中,所述原子转移自由基聚合反应优选在氮气保护以及搅拌条件下进行。具体的,本发明优选向提前烘干除水除氧的schlenk瓶中加入磁子、苯乙烯和甲苯,所述甲苯用以溶解已在苯乙烯中聚合的聚合物;再加入pmdeta和2-溴异丁酸乙酯,之后将所述schlenk瓶置于双排管上,将所述schlenk瓶放在液氮中冷冻10min,打开schlenk瓶的瓶塞,用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min,同时用双排管向schlenk瓶中充氮气,重复冷冻-抽真空-解冻-充氮气操作三次,其中,在最后一次schlenk瓶被液氮冷冻之后加入cubr,再用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min即可;完成以上操作后,将schlenk瓶密封放在油浴锅中

进行原子转移自由基聚合反应。

[0060]

本发明以苯乙烯为单体、2-溴异丁酸乙酯为引发剂、pmdeta为配体、cubr为卤原子载体,通过2-溴异丁酸乙酯产生引发剂自由基,该自由基引发苯乙烯单体进行聚合形成单体自由基,单体自由基可以作为活性种继续引发单体进行聚合,也可以夺取卤素原子形成休眠种,在活性种与休眠种之间建立可逆的动态平衡,从而实现了对聚合反应的控制。采用本发明提供的方法,第一聚苯乙烯的产率为50%以上。

[0061]

所述原子转移自由基聚合反应结束后,本发明优选将所得产物体系冷却至室温,然后采用硅胶柱进行提纯处理,洗脱剂为二氯甲烷,主要目的是去除反应过程中产生的铜盐络合物,之后将所得溶液浓缩,将浓缩物在冰甲醇中沉淀,随后抽滤以及烘干,得到第一聚苯乙烯。

[0062]

得到第一聚苯乙烯后,本发明将所述第一聚苯乙烯、叠氮化钠与n,n-二甲基甲酰胺混合进行叠氮化反应,得到叠氮化聚苯乙烯(ps-n3)。在本发明中,所述第一聚苯乙烯与叠氮化钠的摩尔比优选为0.25:(1~2),更优选为0.25:1.25。在本发明中,所述n,n-二甲基甲酰胺具体为无水n,n-二甲基甲酰胺,其作为溶剂,用量保证叠氮化反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述叠氮化反应优选在室温条件下进行;在本发明的实施例中,所述室温具体为25℃;所述叠氮化反应的时间优选为24~48h,更优选为36h。所述叠氮化反应完成后,本发明优选将所得产物体系逐滴滴加在冰甲醇中进行沉淀,之后过滤,得到的固体物料为叠氮化聚苯乙烯(ps-n3)。

[0063]

本发明将氯化亚锡、丙烯酸、乙醚、nacl与浓h2so4混合进行加成反应,得到cl3snch2ch2cooh。在本发明中,所述浓h2so4的浓度优选为96~98wt%,更优选为98wt%;所述氯化亚锡、丙烯酸、nacl与浓h2so4的用量比优选为0.026mmol:(0.026~0.026)mmol:(0.1~0.5)mmol:(5~20)ml;更优选为0.026mmol:0.026mmol:0.105mmol:12ml;所述nacl和浓h2so4作为反应物,两者可以发生反应生成hcl气体,生成的hcl气体再与氯化亚锡、丙烯酸进行反应。在本发明中,所述乙醚具体为无水乙醚,其作为溶剂,用量保证加成反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述加成反应的温度优选为20~40℃,更优选为室温;时间优选为1~10h,更优选为6h。在本发明中,具体的,取三颈烧瓶放入磁子,在手套箱中向所述三颈烧瓶中加入sncl2和丙烯酸,手套箱使用前进行抽气和充气操作三次;在圆底烧瓶中加入nacl,且在圆底烧瓶的瓶口上端连接装配有浓硫酸的滴液漏斗,使两者反应即可产生hcl气体,通过控制滴加浓硫酸的速率可以调控产生hcl气体的量,通过导管将hcl气体引入到所述三颈烧瓶中,在圆底烧瓶的另一侧引出导管至水中,用以处理未反应的hcl气体;搭建好上述实验装置后,滴加浓硫酸进行加成反应。所述加成反应完成后,本发明优选将所得产物体系旋干,得到的油状物即为cl3snch2ch2cooh。

[0064]

得到cl3snch2ch2cooh后,本发明将所述cl3snch2ch2cooh、多金属氧酸盐、四丁基溴化铵(tbabr)与乙腈混合进行取代反应,得到羧基化多金属氧酸盐化合物(记为kpomcooh)。在本发明中,所述四丁基溴化铵的作用是利用tba

+

离子取代多金属氧酸盐原有的四个游离的反离子h

+

。在本发明中,所述cl3snch2ch2cooh、多金属氧酸盐与四丁基溴化铵的摩尔比优选为2:(0.5~2):(4~8),更优选为2:1:4。在本发明中,所述乙腈作为溶剂,其用量保证取代反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述取代反应的温度优选为20~50℃,更优选为室温;时间优选为6~48h,更优选为12h;所述取代反应优选在搅拌条件

下进行。所述取代反应完成后,本发明优选将所得产物体系抽气过滤,将所得滤液进行旋蒸,得到的白色粉末即为羧基化多金属氧酸盐化合物。

[0065]

得到所述羧基化多金属氧酸盐化合物后,本发明将所述羧基化多金属氧酸盐化合物、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉(eedq)与乙腈混合进行第一酰基化反应;之后将所得体系与丙炔胺混合进行第一酰胺化反应,得到炔基化多金属氧酸盐化合物(记为kpomc≡ch)。在本发明中,所述羧基化多金属氧酸盐化合物、eedq与丙炔胺的摩尔比优选为0.1:(0.1~0.2):(0.2~0.3),更优选为0.1:0.15:0.3。在本发明中,所述乙腈具体为无水乙腈,其作为溶剂,用量保证第一酰胺化反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述第一酰基化反应在体系回流条件下进行,所述第一酰基化反应的时间优选为10~20min,更优选为15min。在本发明中,所述第一酰胺化反应优选在体系回流条件下进行,所述第一酰胺化反应的时间优选为6~48h,更优选为12h。所述第一酰胺化反应后,本发明优选将所得产物体系进行过滤,将所得滤液进行旋蒸,得到淡黄色油状物;将所述淡黄色油状物在丙酮与乙醚体积比为1:10的混合溶剂体系中沉淀,过滤所得固体物料即为炔基化多金属氧酸盐化合物。

[0066]

得到所述叠氮化聚苯乙烯与所述炔基化多金属氧酸盐化合物后,本发明在n,n-二异丙基乙胺和cui存在条件下,将所述叠氮化聚苯乙烯与所述炔基化多金属氧酸盐化合物进行第一点击化学反应,得到具有式i所示结构的多金属氧酸盐巨型表面活性剂。在本发明中,所述n,n-二异丙基乙胺的作用是作为配体与cubr作用形成络合物,所述cubr的作用是催化剂。在本发明中,所述叠氮化聚苯乙烯、炔基化多金属氧酸盐化合物、n,n-二异丙基乙胺与cui的摩尔比优选为1:(1~3.5):(0.5~2.5):(0.5~2.5),更优选为1:1.1:2:2。在本发明中,所述第一点击化学反应优选在有机溶剂存在条件下进行,所述有机溶剂优选包括乙腈和四氢呋喃,二者的用量保证第一点击化学反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述第一点击化学反应的温度优选为50~120℃,更优选为100℃;时间优选为6~48h,更优选为12h。在本发明中,所述第一点击化学反应优选在氮气保护以及搅拌条件下进行。具体的,本发明优选将炔基化多金属氧酸盐化合物和叠氮化聚苯乙烯分别溶解在乙腈和四氢呋喃中,再将所得溶液混合放入加有磁子的schlenk瓶中,加入n,n-二异丙基乙胺,之后将所述schlenk瓶置于双排管上,将所述schlenk瓶放在液氮中冷冻10min,打开schlenk瓶的瓶塞,用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min,同时用双排管向schlenk瓶中充氮气,重复冷冻-抽真空-解冻-充氮气操作三次,其中,在最后一次schlenk瓶被液氮冷冻之后加入cubr,再用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min即可;完成以上操作后,将schlenk瓶密封进行第一点击化学反应。

[0067]

所述第一点击化学反应完成后,本发明优选将所得产物体系与离子交换树脂混合,在室温条件下搅拌5~10h,之后将所得体系过滤,向所得滤液中加入二氯甲烷,体系变浑浊,过滤去除体系中未反应的多金属氧酸盐,将所得滤液进行冻干,得到粉末物质;将所述粉末物质溶解于乙腈与四氢呋喃体积比为4:1的混合溶剂中,利用乙腈与四氢呋喃体积比为4:1的混合溶剂作为流动相,通过c18反相柱进行反相分离,除去未反应的第一聚苯乙烯;随即通过冻干法制成粉末,得到具有式i所示结构的多金属氧酸盐巨型表面活性剂。

[0068]

在本发明中,当所述多金属氧酸盐巨型表面活性剂具有式ii所示结构,所述多金属氧酸盐巨型表面活性剂的制备方法包括以下步骤:

[0069]

将n-叔丁氧羰基乙二胺、顺丁烯二酸酐与二氯甲烷混合进行第二酰基化反应,得到中间产物体系;将所述中间产物体系、三乙胺、乙酸钠、乙酸酐与丙酮混合进行第二酰胺化反应,得到氨基被保护的马来酰亚胺;

[0070]

将所述氨基被保护的马来酰亚胺、三氟乙酸与二氯甲烷混合进行脱保护反应,得到n-(2-氨基乙基)马来酰亚胺;

[0071]

将所述n-(2-氨基乙基)马来酰亚胺与乙腈混合,采用三乙胺将所得混合物的ph值调节至碱性,得到n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液;将羧基化多金属氧酸盐化合物、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉与乙腈混合,进行第三酰基化反应;之后将所得体系与所述n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液混合进行第三酰胺化反应,得到带有马来酰亚胺基团的多金属氧酸盐化合物;

[0072]

在双硫酯衍生物存在条件下,苯乙烯发生可逆加成-断裂链转移聚合反应,得到羧基化聚苯乙烯;将所述羧基化聚苯乙烯、水合肼与四氢呋喃混合进行还原反应,得到第二聚苯乙烯;

[0073]

将所述第二聚苯乙烯、带有马来酰亚胺基团的多金属氧酸盐化合物、乙腈、四氢呋喃与三乙胺混合进行第二点击化学反应,得到具有式ii所示结构的多金属氧酸盐巨型表面活性剂。

[0074]

在本发明中,所述氨基被保护的马来酰亚胺具有式1所示结构,所述n-(2-氨基乙基)马来酰亚胺具有式2所示结构,所述羧基化多金属氧酸盐化合物具有式3所示结构,所述带有马来酰亚胺基团的多金属氧酸盐化合物具有式4所示结构:

[0075][0076][0077][0078]

本发明将n-叔丁氧羰基乙二胺、顺丁烯二酸酐与二氯甲烷混合进行第二酰基化反应,得到中间产物体系;将所述中间产物体系、三乙胺、乙酸钠、乙酸酐与丙酮混合进行第二酰胺化反应,得到氨基被保护的马来酰亚胺。在本发明中,所述三乙胺作为缚酸剂,所述乙酸钠作为催化剂,所述乙酸酐作为脱水剂。在本发明中,所述n-叔丁氧羰基乙二胺、顺丁烯二酸酐、三乙胺、乙酸钠与乙酸酐的用量比优选为1.58ml:0.98g:1.6ml:1.5g:7.04ml。在本

发明中,所述二氯甲烷以及丙酮为溶剂,用量保证第二酰基化反应以及第二酰胺化反应顺利进行即可,本发明对此不作特殊限定;在本发明中,所述二氯甲烷具体为无水二氯甲烷。在本发明中,所述第二酰基化反应的温度优选为20~40℃,更优选为室温;时间优选为2~5h,更优选为2h。在本发明中,所述第二酰胺化反应的温度优选为70~80℃,更优选为70℃;时间优选3~5h,更优选为3h。所述第二酰胺化反应完成后,本发明优选将所得产物体系置于冷水中进行沉淀,过滤后所得固体物料为氨基被保护的马来酰亚胺。

[0079]

得到氨基被保护的马来酰亚胺后,本发明将所述氨基被保护的马来酰亚胺、三氟乙酸与二氯甲烷混合进行脱保护反应,得到n-(2-氨基乙基)马来酰亚胺。在本发明中,所述氨基被保护的马来酰亚胺与三氟乙酸的摩尔比优选为1:6。在本发明中,所述二氯甲烷为溶剂,用量保证脱保护反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述脱保护反应优选在室温条件下进行,所述脱保护反应的时间优选为1~5h,更优选为3h。所述脱保护反应完成后,本发明优选将所得产物体系在旋转蒸发仪上旋干得到油状物,再向其中加入无水乙醚进行沉淀,之后将所得体系抽滤,将所得固体物料烘干,得到n-(2-氨基乙基)马来酰亚胺。

[0080]

得到n-(2-氨基乙基)马来酰亚胺后,本发明将所述n-(2-氨基乙基)马来酰亚胺与乙腈混合,采用三乙胺将所得混合物的ph值调节至碱性,得到n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液;将羧基化多金属氧酸盐化合物、2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉与乙腈混合,进行第三酰基化反应;之后将所得体系与所述n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液混合进行第三酰胺化反应,得到带有马来酰亚胺基团的多金属氧酸盐化合物。在本发明中,所述n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液的ph值优选为8~11,更优选为9。在本发明中,所述2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉的作用是作为缩合剂。在本发明中,所述n-(2-氨基乙基)马来酰亚胺、羧基化多金属氧酸盐化合物与2-乙氧基-1-乙氧碳酰基-1,2-二氢喹啉的质量比优选为0.37:(2.5~4):(0.2~0.5),更优选为0.37:3:0.33。在本发明中,所述乙腈为溶剂,用量保证第三酰基化反应以及第三酰胺化反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述第三酰基化反应优选在体系回流条件下进行,第三酰基化反应的时间优选为10~20min,更优选为15min;所述第三酰胺化反应优选在体系回流条件下进行;在本发明的实施例中,体系回流温度具体为95℃;第三酰胺化反应的时间优选为6~24h,更优选为12h。所述第三酰胺化反应完成后,本发明优选将所得产物体系旋转蒸发浓缩,随后在乙醚中进行沉淀,之后将所得体系抽滤,将所得固体物料用二氯甲烷洗涤后烘干,得到带有马来酰亚胺基团的多金属氧酸盐化合物。

[0081]

本发明在双硫酯衍生物存在条件下,苯乙烯发生可逆加成-断裂链转移聚合(raft)反应,得到羧基化聚苯乙烯(ps-cooh)。在本发明中,所述双硫酯衍生物优选为2-(十二烷基三硫代碳酸酯基)-2-甲基丙酸。在本发明中,所述苯乙烯与双硫酯衍生物的质量比优选为5:(0.07~0.35),更优选为5:0.035。在本发明中,所述苯乙烯使用前优选采用碱性氧化铝去除其中的阻聚剂。在本发明中,所述可逆加成-断裂链转移聚合反应的温度优选为110~150℃,更优选为120℃;时间优选为2~12h,本发明优选通过控制可逆加成-断裂链转移聚合反应的时间来控制羧基化聚苯乙烯的分子量。在本发明中,所述可逆加成-断裂链转移聚合反应优选在氮气保护以及搅拌条件下进行。具体的,本发明优选向提前烘干除水除氧的schlenk瓶中加入磁子、苯乙烯、甲苯以及双硫酯衍生物,所述甲苯用以溶解已在苯乙

烯中聚合的聚合物,之后将所述schlenk瓶置于双排管上鼓氮气15min,鼓氮气结束后将schlenk瓶置于油浴锅中进行可逆加成-断裂链转移聚合反应。本发明优选通过将schlenk瓶置于液氮中萃冷来终止反应;所述可逆加成-断裂链转移聚合反应完成后,本发明优选将所得产物体系在冰甲醇中进行沉淀,随后将苯乙烯粉末抽滤出来烘干即可,得到羧基化聚苯乙烯。

[0082]

得到羧基化聚苯乙烯后,本发明将所述羧基化聚苯乙烯、水合肼与四氢呋喃混合进行还原反应,得到第二聚苯乙烯(ps-sh)。在本发明中,所述四氢呋喃作为溶剂,其用量保证还原反应顺利进行即可,本发明对此不作特殊限定。在本发明中,所述羧基化聚苯乙烯与水合肼的用量比优选为1g:(0.05~0.07)ml,更优选为1:0.06ml。在本发明中,所述还原反应的温度优选为20~40℃,更优选为室温;时间优选为20~40min,更优选为30min;所述还原反应优选在搅拌条件下进行。所述还原反应后,本发明优选将所得产物体系浓缩,将浓缩物在冰甲醇中进行沉淀,之后将所得体系抽滤,将所得固体物料烘干,得到第二聚苯乙烯。

[0083]

在本发明中,双硫酯衍生物作为链转移试剂,在raft反应中,所述双硫酯衍生物与增长链自由基形成休眠的中间体,限制了增长链自由基之间的不可逆双基终止副反应,使聚合反应得以有效控制。这种休眠的中间体可自身裂解,从对应的硫原子上再释放出新的活性自由基,结合单体形成增长链,加成或断裂的速率要比链增长的速率快得多,双硫酯衍生物在活性自由基与休眠自由基之间迅速转移,使分子量分布变窄,从而使聚合体现可控的“活性”特征。

[0084]

得到第二聚苯乙烯后,本发明将所述第二聚苯乙烯、带有马来酰亚胺基团的多金属氧酸盐化合物、乙腈、四氢呋喃与三乙胺混合进行第二点击化学反应,得到具有式ii所示结构的多金属氧酸盐巨型表面活性剂。在本发明中,所述第二聚苯乙烯与带有马来酰亚胺基团的多金属氧酸盐化合物的用量比优选为1:(0.5~5)。在本发明中,所述三乙胺的用量优选使体系的ph值为8~11,更优选为9。在本发明中,所述乙腈和四氢呋喃为溶剂,其用量保证第二点击化学反应顺利进行即可,本发明对此不作特殊限定。本发明优选将所述第二聚苯乙烯溶解于四氢呋喃中,将所述带有马来酰亚胺基团的多金属氧酸盐化合物溶解于乙腈中,再将所得两种溶液混合,并滴加三乙胺使体系ph值为8~11,然后进行第二点击化学反应。在本发明中,所述第二点击化学反应的温度优选为55~65℃,更优选为60℃;时间优选为12~48h,更优选为24h。所述第二点击化学反应完成后,本发明优选将所得产物体系旋干,再用大量二氯甲烷分散产物,并过滤掉不溶物,将滤液进行旋转蒸发浓缩,在冰甲醇中进行沉淀即可,如果有未反应的聚苯乙烯残留,可用c18反相柱进行分离提纯,提纯所需要的流动相为乙腈:四氢呋喃1:1,即可分离出产物,得到具有式ii所示结构的多金属氧酸盐巨型表面活性剂。

[0085]

本发明提供了上述技术方案所述多金属氧酸盐巨型表面活性剂在半导体领域中制备单个传感器的应用。本发明提供的多金属氧酸盐巨型表面活性剂在超薄膜状态下发生的微观相分离尺寸在10nm以下,而且通过光刻蚀技术可以将其进行刻蚀,从而能够应用于半导体行业中单个传感器的制造。

[0086]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

[0087]

实施例1

[0088]

(1)采用原子转移自由基聚合(atrp)法制备第一聚苯乙烯(ps-br),反应式如下所示:

[0089][0090]

采用碱性氧化铝去除苯乙烯中的阻聚剂,取提前烘干除水除氧的50ml的schlenk瓶,加入磁子、5g苯乙烯和5ml甲苯,再加入pmdeta(21μl,0.10mmol)和2-溴异丁酸乙酯(36μl,0.5mmol),之后将所述schlenk瓶置于双排管上,将所述schlenk瓶放在液氮中冷冻10min,打开schlenk瓶的瓶塞,用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min,同时用双排管向schlenk瓶中充氮气,重复冷冻-抽真空-解冻-充氮气操作三次,其中,在最后一次schlenk瓶被液氮冷冻之后加入cubr(4mg,0.025mmol),再用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min即可;完成以上操作后,将schlenk瓶密封放在100℃的油浴锅中反应2h;反应完成后,以二氯甲烷为洗脱剂,将所得产物体系冷却至室温后过硅胶柱以去除反应过程中产生的铜盐络合物,之后将所得溶液浓缩,将浓缩物在冰甲醇(-15℃)中沉淀,随后抽滤以及烘干,得到ps2k-br,产率为80%。

[0091]

通过改变反应时间可以获得不同分子量的聚苯乙烯,图1为不同分子量的聚苯乙烯(2k~12k)的凝胶渗透色谱表征图,其中,反应时间为2h时,聚苯乙烯分子量为2k(对应ps

28

);反应时间为2.5h时,聚苯乙烯分子量为3k(对应ps

37

);反应时间为3h时,聚苯乙烯分子量为4k(对应ps

45

);反应时间为4h时,聚苯乙烯分子量为5k(对应ps

54

);反应时间为4.5h时,聚苯乙烯分子量为6k(对应ps

64

);反应时间为5h时,聚苯乙烯分子量为7k(对应ps

76

);反应时间为6h时,聚苯乙烯分子量为8k(对应ps

80

);反应时间为7h时,聚苯乙烯分子量为9k(对应ps

91

);反应时间为9h时,聚苯乙烯分子量为11k(对应ps

110

);反应时间为10h时,聚苯乙烯分子量为12k(对应ps

121

)。图1显示不同分子量的ps均为单峰,说明产物纯度较高,没有杂质;且ps的分子量越大,单峰的峰顶对应的时间越小。

[0092]

(2)制备ps2k-n3,反应式如下所示:

[0093][0094]

将所述步骤(1)中ps2k-br(500mg,0.25mmol)、叠氮化钠(29.33mg,1.25mmol)与2ml无水n,n-二甲基甲酰胺(dmf)混合,在室温(25℃)、搅拌条件下反应36h;将所得产物体系逐滴滴加在冰甲醇中进行沉淀,之后过滤,得到的固体物料为ps2k-n3,产率为95%。

[0095]

图2为ps2k-br与ps2k-n3的傅立叶红外对比图,通过判断在2093cm-1

的波数附近有叠氮峰的存在即可证明产物的正确性。ft-ir(kbr)v(cm-1

):2922,2848,2092(叠氮峰),1599,1492,1451。

[0096]

(3)制备cl3snch2ch2cooh,反应式如下所示:

[0097][0098]

取100ml干净三颈烧瓶,放入磁子,在手套箱中向所述三颈烧瓶中加入sncl2(5g,0.026mmol)和丙烯酸(1.8ml,0.026mmol),手套箱使用前进行抽气和充气操作三次;在圆底烧瓶中加入nacl(6.164g,0.105mmol),且在圆底烧瓶的瓶口上端连接装配有12ml浓硫酸(浓度为98wt%)的滴液漏斗,使两者反应即可产生hcl气体,通过控制滴加浓硫酸的速率可以调控产生hcl气体的量,通过导管将hcl气体引入到所述三颈烧瓶中,在圆底烧瓶的另一侧引出导管至水中,用以处理未反应的hcl气体;搭建好上述实验装置后,滴加浓硫酸,在室温条件下反应6h;反应结束后,将所得产物体系在旋转蒸发仪上旋干,得到的油状物即为cl3snch2ch2cooh,产率为70%。

[0099]

(4)制备(tba)4[α-pw

11o39

snch2ch2cooh],反应式如下所示:

[0100]

取250ml的圆底烧瓶,加入多金属氧酸盐k7[α-pw

11o39

](3g,1mmol),再加入50ml乙腈,使多金属氧酸盐k7[α-pw

11o39

]溶解在乙腈中,然后加入tbabr(1.33g,4mmol)、cl3snch2ch2cooh(596mg,2mmol)和磁子,在室温、搅拌条件下反应12h;反应完成之后,将所得产物体系抽气过滤,再用乙腈冲洗一次圆底烧瓶内壁并抽气过滤,随后把所得滤液进行旋蒸,得到的白色粉末即为(tba)4[α-pw

11o39

snch2ch2cooh](记为kpomcooh),产率为80%。1hnmr(cdcn,600mhz,ppm):δ3.1(m,8h),2.6(m,4h),1.6(m,8h),1.30(m,8h),1.06(m,8h).ft-ir(kbr)v(cm-1

):1482,1383,1068,961,886,812。

[0101]

(5)制备(tba)4[α-pw

11o39

snch2ch2conhch2c≡ch],反应式如下所示:

[0102][0103]

取3mg eedq(37mg,0.15mmol)溶解在10ml无水乙腈中,然后加入(tba)4[α-pw

11o39

snch2ch2cooh](311mg,0.1mmol),在回流状态下进行酰基化反应15min;之后向所得体系中加入16mg丙炔胺(21μl,0.3mmol),在回流(95℃)状态下反应12h;反应结束后将所得产物体系进行过滤,将所得滤液进行旋蒸,得到淡黄色油状物;将所述淡黄色油状物在丙酮与乙醚体积比为1:10的混合溶剂体系中进行沉淀,过滤后所得固体物料为(tba)4[α-pw

11o39

snch2ch2conhch2c≡ch](记为kpomc≡ch),产率为60%。1h nmr(cdcn,600mhz,ppm):δ3.9(m,2h),3.1(m,8h),2.7(m,2h),2.55(m,2h),2.42(m,0h,三键的特征峰位置),1.6(m,8h),1.30(m,8h),1.06(m,8h).ft-ir(kbr)v(cm-1

):1482,1383,1068,961,886,812。

[0104]

图3为kpomcooh以及kpomc≡ch的核磁氢谱图,根据kpomcooh上羧基旁边c上的h的特征峰以及kpomc≡ch上炔基的特征峰,即可表明产物正确合成。

[0105]

(6)制备具有式i所示结构的多金属氧酸盐巨型表面活性剂,反应式如下所示:

[0106][0107]

将(tba)4[α-pw

11o39

snch2ch2conhch2c≡ch](1.1mmol)和ps2k-n3(1mmol)分别溶解在2ml乙腈和4ml四氢呋喃中,再将所得溶液混合放入加有磁子的schlenk瓶中,加入配体n,n-二异丙基乙胺(2mmol),之后将所述schlenk瓶置于双排管上,将所述schlenk瓶放在液氮中冷冻10min,打开schlenk瓶的瓶塞,用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min,同时用双排管向schlenk瓶中充氮气,重复冷冻-抽真空-解冻-充氮气操作三次,其中,在最后一次schlenk瓶被液氮冷冻之后加入配体cui(2mmol),再用双排管抽真空10min,之后将schlenk瓶放入水中解冻10min即可;完成以上操作后,将schlenk瓶密封放在100℃条件下反应12h;之后打开schlenk瓶终止反应,再加入离子交换树脂,在室温条件下搅拌10h,之后将所得体系过滤,向所得滤液中加入二氯甲烷,体系变浑浊,过滤去除体系中未反应的多金属氧酸盐,将所得滤液进行冻干,得到粉末物质;将所述粉末物质溶解于乙腈与四氢呋喃体积比为4:1的混合溶剂中,利用乙腈与四氢呋喃体积比为4:1的混合溶剂作为流动相,通过c18反相柱进行反相分离,除去未反应的ps2k;随即通过冻干法制成粉末,得到具有式i所示结构的多金属氧酸盐巨型表面活性剂,记为kpom-ps2k聚合物,产率为50%。1h nmr(dmso,600mhz,ppm):δ7.2-6.2(m,xh),3.9(m,2h),3.1(m,8h),2.7(m,2h),2.55(m,2h),1.6(m,8h),1.30(m,8h),1.06(m,8h)..ft-ir(kbr)v(cm-1

):1482,1383,1068,961,886,812。

[0108]

图4为kpomc≡ch以及kpom-ps2k聚合物的核磁氢谱对比图,由图4可知,在kpom-ps的核磁氢谱中发现炔基的特征峰消失,同时出现了ps上苯环的特征峰,即可表明巨型表面活性剂kpom-ps正确合成。

[0109]

图5为ps2k-n3、kpomc≡ch和kpom-ps2k的傅立叶红外对比图,由图5可知,在kpom-ps的红外谱图中发现叠氮基团和炔基的红外特征峰均消失,同时出现了ps的特征峰,即可表明巨型表面活性剂kpom-ps正确合成。

[0110]

利用不同分子量的聚苯乙烯即可制备得到不同分子量的多金属氧酸盐巨型表面活性剂,图6为kpom-ps(2k~12k)的凝胶渗透色谱表征图,由图6可知,每条曲线均是对称的单峰,说明不同分子量的多金属氧酸盐巨型表面活性剂纯度很高,没有杂质,而且随着巨型表面活性剂分子量的增大,保留时间减少,也证明产物的正确。

[0111]

实施例2

[0112]

(1)制备氨基被保护的马来酰亚胺,反应式如下所示:

[0113][0114]

将1.58ml的n-叔丁氧羰基乙二胺、0.98g顺丁烯二酸酐与无水二氯甲烷混合,在室温、搅拌条件下反应2h;反应结束后,得到中间产物体系;将1.6ml三乙胺、1.5g三水乙酸钠和7.04ml乙酸酐溶于20ml丙酮中,加入所述中间产物体系,在70℃条件下反应3h;反应结束后将所得产物体系置于20ml冷水(0℃)中进行沉淀,过滤后所得固体物料为氨基被保护的马来酰亚胺,产率为50%;

[0115]

(2)制备n-(2-氨基乙基)马来酰亚胺,反应式如下所示:

[0116][0117]

将1g所述氨基被保护的马来酰亚胺溶解于2ml二氯甲烷中,加入18ml三氟乙酸,在室温、搅拌条件下反应3h;反应结束后将所得产物体系直接旋干,加入10ml无水乙醚进行沉淀,之后将所得体系抽滤,将所得固体物料烘干,得到n-(2-氨基乙基)马来酰亚胺,产率为95%;

[0118]

(3)制备带有马来酰亚胺基团的多金属氧酸盐化合物,反应式如下所示:

[0119][0120]

将370mg所述n-(2-氨基乙基)马来酰亚胺溶解于10ml乙腈中,向其中加入734μl三乙胺调节ph值为9,得到n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液;将3g羧基化多金属氧酸盐化合物溶解于500ml乙腈中,并加入330mg的eedq,在95℃条件下回流15min,向所得产物中加入n-(2-氨基乙基)马来酰亚胺的乙腈碱性溶液,在95℃条件下回流反应12h;反应结束后将所得产物体系过滤,除去不溶解的物质,将滤液浓缩,将所得浓缩物在无水乙醚中沉淀,之后将所得体系抽滤,将所得固体物料用二氯甲烷洗涤后烘干,得到带有马来酰亚胺基团的多金属氧酸盐化合物,产率为60%;

[0121]

(4)采用可逆加成-断裂链转移聚合(raft)法制备第二聚苯乙烯(ps4k-sh),反应式如下所示:

[0122][0123]

采用碱性氧化铝去除苯乙烯中的阻聚剂,取提前烘干除水除氧的50ml的schlenk瓶,加入磁子、5g苯乙烯、5ml甲苯以及35mg的双硫酯衍生物(具体是2-(十二烷基三硫代碳酸酯基)-2-甲基丙酸),之后将所述schlenk瓶置于双排管上鼓氮气15min,鼓氮气结束后将schlenk瓶在120℃的油浴锅中反应3h,之后将schlenk瓶置于液氮中萃冷来终止反应,将所得产物体系在冰甲醇(-15℃)中进行沉淀,之后将所得体系抽滤,将所得固体物料烘干,得到ps4k-cooh,产率为60%;

[0124]

取1g所述ps4k-cooh用50ml四氢呋喃溶解,向所得ps4k-cooh溶液中加入0.06ml水合肼,在室温条件下搅拌反应30min;反应结束后将所得产物体系浓缩,将浓缩物在冰甲醇(-15℃)中进行沉淀,之后将所得体系抽滤,将所得固体物料烘干,得到ps4k-sh,产率为95%。

[0125]

(5)制备具有式ii所示结构的多金属氧酸盐巨型表面活性剂,反应式如下所示:

[0126][0127]

将1g所述ps-sh溶解于5ml四氢呋喃中,将2g所述带有马来酰亚胺基团的多金属氧酸盐化合物溶解于5ml乙腈中,再将所得两种溶液混合,并滴加三乙胺使体系ph值为9,在60℃条件下反应24h;反应结束后将所得产物体系旋干,将剩余物分散于二氯甲烷中,过滤去除不溶物,将滤液进行旋转蒸发浓缩,将浓缩物在冰甲醇(-15℃)中进行沉淀;之后将所得体系抽滤,将所得固体物料烘干,得到具有式ii所示结构的多金属氧酸盐巨型表面活性剂;如果通过硅胶板用二氯甲烷点板在256nm的紫外灯下发现所述固体物料中有未反应的聚苯

乙烯残留,可用c18反相柱进行分离提纯,提纯所需要的流动相为乙腈:四氢呋喃1:1,得到具有式ii所示结构的多金属氧酸盐巨型表面活性剂。

[0128]

应用例1

[0129]

将实施例1中制备的kpom-ps(2k~12k)粉末样品置于带孔的金属垫片中,金属垫片孔的两侧用聚酰亚胺胶带进行封闭,将其整个放置在热台上,设置温度梯度程序对其进行加热退火,所述温度梯度程序为:在30min从25℃升至140℃,并在140℃保温10h,随后10min降温至25℃;将加热退火后得到的样品进行saxsa测试,结果如图7所示。从图7可以得到巨型表面活性剂在发生微观相分离之后获得的结构类型以及d-spacing即分子之间的距离(相分离尺寸),具体的,巨型表面活性剂在发生微观相分离之后的结构类型为散射矢量比值为1:2:3的层状结构和散射矢量比值为1:√3:2的圆柱状填充的六方柱状结构,相分离尺寸为8.267~14.28nm。

[0130]

将实施例1中制备的kpom-ps(4k、8k和12k)粉末样品与甲苯以及n,n-二甲基甲酰胺(dmf)混合,得到样品溶液,所述样品溶液中kpom-ps的浓度为5mg/ml,dmf的体积分数为2%,将所述样品溶液滴在云母片上进行旋转涂膜,具体是依次在800r条件下旋涂10s、1500r条件下旋涂10s和3000r条件下旋涂10s,旋转涂膜之后,将云母片放在溶剂蒸发退火装置中进行溶剂退火处理;其中,退火选择的溶剂为四氢呋喃,在纯氮气的鼓吹下,四氢呋喃溶剂会挥发,通过流量控制旋钮来控制四氢呋喃蒸气和干燥空气的气压比值,此处气压比值为0.75,溶剂退火时间为10h,退火结束后用纯干燥空气吹走残余的溶剂蒸气,从而使薄膜发生微观取向;整个退火过程结束后,将云母片上的样品薄膜漂在去离子水水面上,用铜网捞起样品薄膜,烘干后得到厚度为60nm的薄膜,之后将其进行tem测试,结果如图8所示。由图8可知,通过tem表征可以看出直观的层状结构和柱状结构并且结构具有很好的有序性,同时由图8可以看出巨型表面活性剂在发生微观相分离之后的两相间距是10nm左右。

[0131]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1