拉挤用聚氨酯组合料及其应用的制作方法

1.本发明涉及拉挤用聚氨酯组合料及其应用,属于拉挤成型材料领域。

背景技术:

2.复合材料拉挤成型工艺具有生产效率高、原材料利用率高、灵活性高等特点,非常适合大批量生产。在桥梁支撑、飞机结构梁、风电叶片主梁等行业广泛应用。常用的拉挤成型工艺复合材料基体树脂有不饱和树脂、乙烯基树脂、酚醛树脂、环氧树脂、聚氨酯树脂等。聚氨酯树脂收缩率好、强度高、环保性能好,近年来由于其他基体树脂价格上涨,价格优势也越来越明显,其适用于拉挤成型工艺的聚氨酯树脂应用愈来愈广泛。

3.聚氨酯常规的应用工艺主要为发泡类,聚氨酯弹性体由于异氰酸酯易与水反应而受限。近年来利用异氰酸酯与聚醚多元醇通过催化剂催化反应制得的聚氨酯体系应用越来越广泛。应用于高温快速拉挤成型工艺的聚氨酯体系应具有适中的常温凝胶时间、较快的高温固化速度,还要与增强材料有较好的浸润性,影响因素较多。其中聚醚多元醇体系众多,官能度、羟值等都影响聚氨酯复合材料的力学性能。催化剂主要分为胺类催化剂和金属催化剂,如何选择高效、高温快速固化又减少发泡的催化剂也是一个技术难点。异氰酸酯易与水反应,反应后产生大量气泡,严重影响产品性能,如何防止异氰酸酯与水反应也是技术难点。

4.专利cn201780024504.9公开了采用官能度2-4至少含有两个对异氰酸酯呈反应性的基团的聚醚醇或聚酯醇,采用胺类固化剂及缓冲溶液和二异氰酸酯或多异氰酸酯反应,此方案构成的拉挤聚氨酯体系采用胺类催化剂,需控制多元醇组分的ph值。

5.专利cn201711370333.3公开了采用异氰酸酯和聚醚多元醇、发泡剂、催化剂、泡沫稳定剂等构成一种发泡拉挤成型工艺用树脂体系,该体系采用发泡体系成型,应用途径受限较多。

6.专利cn201510795935.8公开了采用官能度为2-3的聚醚多元醇、聚碳酸酯二元醇、聚异氰酸酯、扩链剂、凝胶催化剂、内脱模剂等构成的聚氨酯体系,获得的实例拉挤板材依然有表面有白屑、粗糙、拉伸强度低的问题。

7.专利cn201810893646.5公开了采用了一种采用聚合异氰酸酯、低聚物多元醇及相容助剂、含环氧功能的聚苯醚微球粒子等构成的聚氨酯体系,获得的树脂也可用于拉挤成型工艺,但需制备聚苯醚微球粒子,工艺复杂,且含助剂甲苯类,环保性能有待提高。

技术实现要素:

8.本发明解决的技术问题是提供一种聚氨酯体系常温凝胶时间长,高温凝胶时间快的聚氨酯组合物。

9.拉挤用聚氨酯组合料,该组合料包括a组分和b组分;

10.所述a组分包括以下重量份的组分:60~120份组合聚醚、0.01~1份有机金属催化剂、1~3份脱模剂、0.01~1份封闭剂,0.01~1份消泡剂和0.1~1份除水剂;

11.其中,所述组合聚醚由聚醚多元醇a、聚醚多元醇b和聚醚多元醇c按重量比为10~25:60~85:5~10组成;所述聚醚多元醇a的官能度为6,分子量为800~3000;聚醚多元醇b的官能度为3,分子量为300~800;聚醚多元醇c的官能度为3,分子量为3000~5000;

12.所述封闭剂为酸性物质,且该酸性物质具有与金属离子螯合的能力;

13.b组分包括聚合mdi,所述聚合mdi中,mdi单体含量为30%~50%。

14.在一种实施方式中,所述的拉挤用聚氨酯组合料由a组分和b组分组成;

15.所述a组分由以下重量份的组分组成:60~120份组合聚醚、0.01~1份有机金属催化剂、1~3份脱模剂、0.01~1份封闭剂、0.01~1份消泡剂和0.1~1份除水剂;

16.b组分为聚合mdi。

17.在一种实施方式中,所述封闭剂为乙二胺四乙酸、柠檬酸、酒石酸或二乙烯三胺五乙酸;优选为乙二胺四乙酸。

18.在一种实施方式中:所述有机金属催化剂为有机锡、有机铋、有机钴、有机铜和有机镍中的至少一种,且有机金属催化剂为热敏性;优选有机金属催化剂为二月桂酸二丁基锡、辛酸亚锡或改性二月桂酸二丁基锡。

19.在一种实施方式中:所述脱模剂为int-1948mch,消泡剂为byk088,除水剂为对甲基苯磺酰异氰酸酯;聚合mdi中-nco基团的含量为30~32%;优选聚合mdi为pm200或pm130。

20.在一种实施方式中:a组分中,组合聚醚、有机金属催化剂、脱模剂、封闭剂、消泡剂和除水剂的重量比为100~106:0.05~0.5:1.5~2.5:0.05~0.5:0.05~0.5:0.1~0.5;优选组合聚醚、有机金属催化剂、脱模剂、封闭剂、消泡剂和除水剂的重量比为100~106:0.1:2:0.2:0.2:0.1。

21.在一种实施方式中:组合聚醚中,聚醚多元醇a、聚醚多元醇b和聚醚多元醇c的重量比为12~15:82~85:6。

22.在一种具体的实施方式中:所述聚醚多元醇a为:起始剂为山梨醇,与环氧丙烷聚合,羟值为380~420mgkoh/g;聚醚多元醇b:起始剂为甘油,与环氧丙烷聚合,羟值为400~420mgkoh/g;聚醚多元醇c:起始剂为甘油,与环氧丙烷聚合,羟值为30~40mgkoh/g。

23.在一种实施方式中,a组分、b组分按异氰酸酯指数r=100~105的比例配置;优选的,a组分、b组分按异氰酸酯指数r=105的比例配置。

24.本发明解决的技术问题是提供一种拉挤用聚氨酯组合料的应用方法。

25.拉挤用聚氨酯组合料的应用方法:将a、b组分按照比例混匀,然后与增强材料一起上拉挤设备生产线进行拉挤板材的制备。

26.本发明的有益效果:

27.1、本发明的聚氨酯树脂体系,常温凝胶时间长,达28min以上;高温凝胶时间快,在11s内。

28.2、本发明的聚氨酯树脂体系,拉挤成型速度达到2m/min以上。

29.3、本发明聚氨酯组合料制得的拉挤复合板材在高温、常温、低温环境中,强度高,表面质量好,力学性能优异。

具体实施方式

30.拉挤用聚氨酯组合料,包括a组分和b组分;其中,a组分和b组分的重量比为60~

130:90~110;

31.所述a组分包括以下重量份的组分:60~120份组合聚醚、0.01~1份有机金属催化剂、1~3份脱模剂、0.01~1份封闭剂,0.01~1份消泡剂和0.1~1份除水剂;

32.其中,所述组合聚醚由聚醚多元醇a、聚醚多元醇b和聚醚多元醇c按重量比为10~25:60~85:5~10组成;所述聚醚多元醇a的官能度为6,分子量为800~3000;聚醚多元醇b的官能度为3,分子量为300~800;聚醚多元醇c的官能度为3,分子量为3000~5000;

33.所述封闭剂为酸性物质,且该酸性物质具有与金属离子螯合的能力;

34.b组分包括聚合mdi,所述聚合mdi中,mdi单体含量为30%~50%。

35.本发明在a组分中引入封闭剂和有机金属催化剂。其中,封闭剂选择酸性物质,一方面酸性物质可以抑制缩二脲的生成反应,因而抑制交联反应,可使反应不会尽快凝胶;另一方面所选封闭剂都是较好的络合剂,在常温下可络合催化剂中的金属离子,使得常温凝胶时间变慢,高温下又将金属离子释放出来,加速凝胶。

36.本发明不使用其他催化剂如胺类催化剂,因为胺类催化剂催化效果明显,不仅催化异氰酸根与聚醚多元醇的羟基反应,还要催化异氰酸根与水的反应,常温凝胶时间快,操作时间不足。

37.本发明在组分中选用合适的除水剂消除体系中微量水分,抑制异氰酸酯与水的反应,减少了气泡的产生。

38.在一种实施方式中,所述的拉挤用聚氨酯组合料由a组分和b组分组成;

39.所述a组分由以下重量份的组分组成:60~120份组合聚醚、0.01~1份封闭剂、0.01~1份有机金属催化剂、1~3份脱模剂、0.01~1份消泡剂和0.1~1份除水剂;

40.b组分为聚合mdi。

41.在一种实施方式中,所述封闭剂为乙二胺四乙酸、柠檬酸、酒石酸或二乙烯三胺五乙酸;优选为乙二胺四乙酸。

42.在一种实施方式中:所述有机金属催化剂为有机锡、有机铋、有机钴、有机铜和有机镍中的至少一种,且有机金属催化剂为热敏性;优选有机金属催化剂为二月桂酸二丁基锡、辛酸亚锡或改性二月桂酸二丁基锡。

43.在一种实施方式中:所述脱模剂为int-1948mch,消泡剂为byk088,除水剂为对甲基苯磺酰异氰酸酯;聚合mdi中-nco基团的含量为30~32%;优选聚合mdi为pm200或pm130。

44.为了提高组合料的性能以及制得聚氨酯产品的性能,在一种实施方式中:a组分中,组合聚醚、有机金属催化剂、脱模剂、封闭剂、消泡剂和除水剂的重量比为100~106:0.05~0.5:1.5~2.5:0.05-0.5:0.05~0.5:0.1~0.5;优选组合聚醚、有机金属催化剂、脱模剂、封闭剂、消泡剂和除水剂的重量比为100~106:0.1:2:0.2:0.2:0.1。

45.为了提高组合料的性能以及制得聚氨酯产品的性能,在一种实施方式中:组合聚醚中,聚醚多元醇a、聚醚多元醇b和聚醚多元醇c的重量比为12~15:82~85:6。

46.在一种具体的实施方式中:所述聚醚多元醇a为:起始剂为山梨醇,与环氧丙烷聚合,羟值为380~420mgkoh/g;聚醚多元醇b:起始剂为甘油,与环氧丙烷聚合,羟值为400~420mgkoh/g;聚醚多元醇c:起始剂为甘油,与环氧丙烷聚合,羟值为30~40mgkoh/g。

47.在一种实施方式中,a组分、b组分按异氰酸酯指数r=100~105的比例配置;优选的,a组分、b组分按异氰酸酯指数r=105的比例配置。

48.其中,所述异氰酸酯指数为实际使用的异氰酸酯基团的摩尔量(mol)与实际使用的异氰酸酯反应性基团的摩尔量(mol)的商,乘以100。其中,异氰酸酯反应性基团在本发明中指的是羟基。

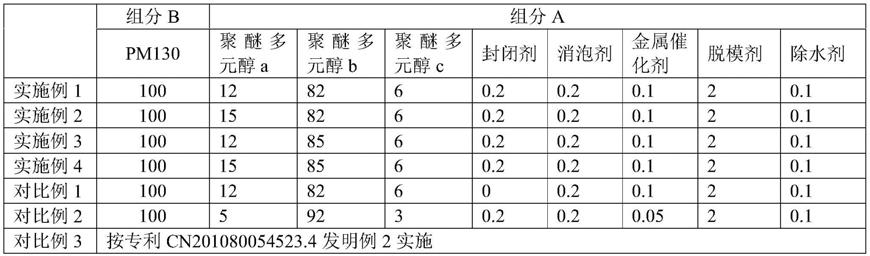

49.本发明解决的技术问题是提供一种拉挤用聚氨酯组合料的应用方法。

50.拉挤用聚氨酯组合料的应用方法:将a、b组分按照比例混匀,然后与增强材料一起上拉挤设备生产线进行拉挤板材的制备。

51.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

52.一、聚氨酯的制备

53.按照表1所示的重量份,将a组分、b组分分别按配比称重混合均匀,测定粘度、密度等合格。

54.其中,组分a粘度标准:400~700mpa

·

s(25℃),密度标准:1.00~1.10g/cm3。组分b粘度标准:50~250mpa

·

s(25℃),密度标准1.10~1.30g/cm3。

55.经测试,表1中各组的组分a,粘度在500mpa

·

s左右,密度为1.06g/cm3;组分b粘度在100mpa

·

s左右;密度为1.22g/cm3。

56.表1配方构成

[0057][0058]

表1中,聚醚多元醇a:起始剂为山梨醇,与环氧丙烷聚合,羟值为390mgkoh/g;

[0059]

聚醚多元醇b:起始剂为甘油(丙三醇),与环氧丙烷聚合,羟值为410mgkoh/g;

[0060]

聚醚多元醇c:起始剂为甘油(丙三醇),与环氧丙烷聚合,羟值为34mgkoh/g;

[0061]

封闭剂:乙二胺四乙酸。

[0062]

消泡剂:byk088,空气化学;

[0063]

金属催化剂:有机锡催化剂,dabco t-12,赢创化学;

[0064]

脱模剂:axel公司的内脱模剂int-1948mch;

[0065]

除水剂:对甲基苯磺酰异氰酸酯。

[0066]

本发明中涉及的a/b组分配比,均是按照按异氰酸酯指数r=105比例配置。

[0067]

二、常温凝胶时间的测量

[0068]

凝胶时间参考标准为astm d 2471。

[0069]

常温凝胶时间测试方法为:将组分a和组分b按异氰酸酯指数r=105比例混合,混合总质量为100g,用筷子搅拌均匀,倒入测定仪专用锡箔纸杯中,记录开始混合至开启测定仪的时间,安装转子,将转子浸入测试杯中并打开测试仪,仪器自动记录时间;测试结束将混合时间与仪器记录时间相加,即常温凝胶时间。

[0070]

高温凝胶时间:将高温凝胶测试仪设定至规定温度,按比例将组分a和组分b混合,

用筷子搅拌均匀,倒入高温凝胶测试仪表盘中至表面但不溢出,开启测定仪,用仪器专用搅拌棒搅拌至拉丝不断,用秒表记录时间,即高温凝胶时间。

[0071]

1、将组分a和组分b按照异氰酸酯指数r=105比例混合,a/b组分混合总质量均为100g,混合搅拌混合均匀,测定常温凝胶时间,如表2所示。

[0072]

表2常温凝胶时间表

[0073][0074]

2、将组分a和组分b按照异氰酸酯指数r=105比例混合均匀,测定高温凝胶时间,如下表3所示,单位为s。

[0075]

表3高温胶凝时间表

[0076]

温度(℃)实施例1实施例2实施例3实施例4对比例1对比例2对比例315010111010191740180787718183420068671719212205766151820

[0077]

三、配方浇注体力学性能的测量。

[0078]

浇铸体制备过程:将组分a和组分b按照异氰酸酯指数r=105比例称量搅拌混合均匀,然后放入真空脱泡箱真空脱泡5~8min,然后将脱泡后的混合样品倒入钢模中,上层齐平,刮除多余样品,静置固化,24h后120℃固化2h,140℃固化2h,然后拿出样品,待温度降至室温后将样条取出并做打磨后测试浇铸体力学性能,数据如下表4所示。

[0079]

表4力学性能表

[0080] 拉伸强度/mpa拉伸模量/gpa断裂伸长率%tg/℃实施例188.53.117.52117实施例286.52.966.67116实施例387.22.946.43115实施例487.42.987.42118对比例176.52.755.98105对比例265.62.555.5295对比例366.12.455.3292

[0081]

其中,拉伸强度、拉伸模量、断裂延伸率测试标准:iso 527-2或gb/t 2567;

[0082]

玻璃化转变温度测试标准:iso 11357-2。

[0083]

四、上机拉挤实验:

[0084]

1、玻纤类型为重庆国际复合材料有限公司的tmrii型,将组分a和组分b分别在安

装在注胶机升温a/b料桶内,按异氰酸酯指数r=105比例设定a料和b料加入比例。开动拉挤产线设备,上机进行试验初始生产速度为400mm/min,连续运行稳定后,逐步提高速度至2000mm/min。最终获得宽为105cm,厚为4cm的连续复合板材。

[0085]

对获得板材进行切割制样,测定其frp在0℃和90℃下的性能,结果如表5和表6所示:

[0086]

表5拉挤板材frp力学性能测试对比(0℃)

[0087] 玻纤含量%拉伸强度/mpa拉伸模量/gpa断裂伸长率%tg/℃实施例182.25.158065.162.38118对比例182.25135062.12.23104对比例282.25125257.522.1295对比例382.25128755.322.0392

[0088]

表6拉挤板材frp力学性能测试对比(90℃)

[0089] 玻纤含量%拉伸强度/mpa拉伸模量/gpa断裂伸长率%tg/℃实施例182.2568.7720.520.42118对比例182.2561.2218.920.33104对比例282.2552.3515.020.2995对比例382.2553.6814.660.3392

[0090]

2、拉挤速度以及拉挤板材外观结果:观察实施例1、对比例1和对比例2、对比例3可以承受的最大拉挤速度及成型的板材外观,结果如下表7所示。

[0091]

表7

[0092] 拉挤速度产品外观实施例12m/min光滑整洁,无掉粉对比例11m/min表面粗糙、掉粉对比例21m/min表面粗糙,掉粉对比例30.8m/min粗糙,掉粉

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1