一种高导热、可降解形状记忆复合材料及其制备方法

1.本发明涉及一种复合材料及其制备方法,尤其涉及一种高导热、可降解形状记忆复合材料及制备方法。

背景技术:

2.随着微电子集成技术的飞速发展,电路的集成密度急剧增加,推动现代电子设备朝着小型化,轻薄化,多功能化和可穿戴化的方向迈进。此时,大量的电子元器件被集成在越来越小的空间里,导致电器功率密度显著提高。电子设备长时间工作产生的热量迅速积累,内部温度也随之上升,这势必会对元器件的使用可靠性产生严重影响。因此如何有效地提高器件的散热能力便显得尤为迫切。散热问题逐渐成为制约下一代高功率密度电子器件发展的瓶颈问题。

3.电子封装材料作为电子器件的“棉被”,为微电子电路提供物理保护,电器连接和标准规格化等作用,这也使得废弃电子元件回收再利用成为目前研究的重点问题之一。可降解高分子材料以其优异的电绝缘性、高度可加工性、可再生可降解性和良好的力学性能被广泛应用于电子封装领域。但是其固有的导热系数太低,严重制约了设备的散热效率。为了满足高功率密度电子器件的散热需求,研发具有优异综合性能的高导热聚合物基复合材料逐渐成为行业共识。

4.专利cn110746757a公开了一种高导热可生物降解聚合物复合材料,无需对填料改性的条件下,通过溶液共混制备取向度高的、有序的、力学性能和导热性能的复合材料。该发明将未经化学修饰的导热纳米填料(碳化硅纳米线、银纳米线)与可生物降解聚合物的混合,但是其由于具有高取向、有序性,需要大量添加填料,才能达到高导热的效果,少量添加下(《10%)无法达到高导热效果。而且其不具有性质记忆特性。

技术实现要素:

5.本发明是要解决现有可生物降解聚合物复合材料中填料添加量大,不具有形状记忆特性的问题,提供一种高导热、可降解形状记忆复合材料及制备方法

6.本发明高导热、可降解形状记忆复合材料由晶须、碳材料、可生物降解聚酯和可生物降解弹性体制成,所述的晶须和碳材料均匀分散在复合材料中。其中可生物降解聚酯、可生物降解弹性体、晶须和碳材料的质量比为(60~75):(25~40):5:(0.5~5)。

7.进一步的,所述晶须为四针状氧化锌晶须(t-znow)、碳酸钙晶须(ccw)或硫酸钙晶须(csw)。

8.进一步的,所述碳材料为碳纳米管(cnts)、石墨烯(gr)、富勒烯(c

60

)或碳黑(cb)。

9.进一步的,所述可生物降解聚酯为聚乳酸(pla)、聚乳酸(pla)、聚己内酯(pcl)或聚亚氨酯。

10.进一步的,所述可生物降解弹性体为天然橡胶(nr)、聚己内酯(phb)、聚氨酯(tpu)或聚丁二酸丁二醇酯(pbs)。

11.上述复合材料的制备方法,包括以下步骤:

12.一、按照可生物降解聚酯、可生物降解弹性体、晶须和碳材料的质量比为(60~75):(25~40):5:(0.5~5)分别称取原料;

13.二、将晶须和碳材料分别加入到含有偶联剂的无水乙醇中,超声搅拌,蒸除溶剂,烘干备用;所述偶联剂的质量为晶须或碳材料质量的3%-5%;

14.三、将晶须、可生物降解聚酯和可生物降解弹性体加入转矩流变仪的混炼平台内,进行熔融共混6-10min后,再加入碳材料,在相同的温度条件下继续熔融共混6-10min,然后将所得熔融混合物在平板压片机上热压3-5min,再经平板压片机冷压3-5min,取出继续冷却至室温,得到高导热、可生物降解的形状记忆复合材料。

15.上述复合材料的制备方法,还可以按以下步骤进行:

16.一、按照可生物降解聚酯、可生物降解弹性体、晶须和碳材料的质量比为(60~75):(25~40):5:(0.5~5)分别称取原料;

17.二、将晶须和碳材料分别加入到含有偶联剂的无水乙醇中,超声搅拌,蒸除溶剂,烘干备用;所述偶联剂的质量为晶须或碳材料质量的3%-5%;

18.三、将晶须、碳材料、可降解聚酯和可降解弹性体加入密炼机中进行密炼5-15min,以混合均匀,再将混合后原料放入挤出机中进行熔融共混,挤出造粒注塑,或直接进行挤出注塑。

19.进一步的,所述密炼的温度为50-120℃,所述挤出的温度为100-180℃,所述注塑的温度为100-180℃。

20.本发明的原理:

21.本发明将晶须和碳材料作为导热填料,晶须是具有高长径比的三维及类纤维结构材料,而碳材料为高导热多维度结构材料,两者为不同长径比、不同结构的导热填料。由于半结晶可降解聚合物基体普遍导热系数较低,在热流传递过程中高导热系数的导热填料与低导热系数的聚合物界面处易形成界面热阻,从而使材料导热系数无法大幅度提高。而本发明将二者作为复配导热填料加入聚合物中,使二者在材料内可相互接触,从而形成高导热网状结构。这种高导热网状结构,大大减小了热流(即声子)在材料内传递过程中的界面热阻。利于热量快速传导,从而使得复合材料具有优异的导热性能。同时无机晶须与碳材料间相互促进分散,解决碳材料在聚合物基体中分散不均易发生团聚的问题。在较少量导热填料的填充下,通过提高颗粒之间接触结点数目,形成更加致密的声子传输网络,即利用很少的导热填料即可以达到高导热的效果。

22.本发明采用可生物降解聚酯作为树脂基体,可生物降解弹性体与可生物降解聚酯共混制备形状记忆复合材料。所述可生物降解聚酯具体是指一类半结晶聚合物。达到其转变温度时,可生物降解聚酯处于可拉伸的状态,外力作用下产生形变,然后降温至转变温度以下时形变被固定,二次加热至转变温度时,可发生形状恢复。但由于半结晶聚合物普遍力学性能较差,脆性较高,从而无法作为形状记忆材料单独使用,因此将其与可生物降解弹性体共混后制得复合材料,可在改善材料脆性的同时,通过分子链物理缠结形成“固定相-可逆相”两相结构,其中半结晶聚合物作为固定相提供临时形变,而弹性体作为可逆相提供恢复形变,这也大幅度提高材料的形状记忆性能。而复配导热填料的加入在对材料力学性能增强的同时,提高材料的导热及散热能力。这种高导热、高回复的形状记忆复合材料在电子

封装领域有着良好应用前景的同时,亦可回收降解,从而减少“电子垃圾”的产生,起到环保的作用。

23.本发明的有益效果:

24.1、本发明仅添加较少(《8wt%)的填料,即可具有较高的导热性,所制备复合材料的导热系数为0.8~1.2wm-1

k-1

。

25.2、本发明的复合材料具有较好的形状记忆性能,

26.3、本发明制备的复合材料具有可降解性。

27.4、本发明方法的制备工艺简单,环境友好,容易实现工业化生产。

28.本发明为可降解形状记忆材料在电子封装领域的应用提供全新的思路和想法,以提高可降解材料在该领域的应用范围。

附图说明

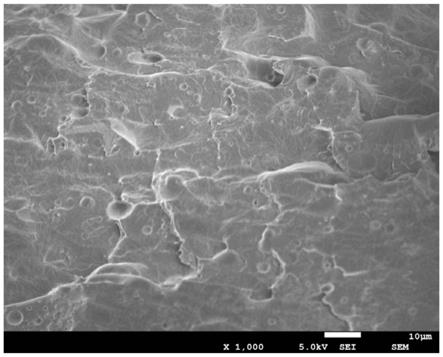

29.图1为实施例2中所述样品3在液氮中的脆断面的扫描电子显微镜图;

30.图2为对比例2中所述样品4在液氮中的脆断面的扫描电子显微镜图。

具体实施方式

31.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意组合。

32.具体实施方式一:本实施方式高导热、可降解形状记忆复合材料由晶须、碳材料、可生物降解聚酯和可生物降解弹性体制成,所述的晶须和碳材料均匀分散在复合材料中;其中可生物降解聚酯、可生物降解弹性体、晶须和碳材料的质量比为(60~75):(25~40):5:(0.5~5)。

33.具体实施方式二:本实施方式与具体实施方式一不同的是:所述晶须为四针状氧化锌晶须(t-znow)、碳酸钙晶须(ccw)或硫酸钙晶须(csw)。其它与具体实施方式一相同。

34.具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述碳材料为碳纳米管(cnts)、石墨烯(gr)、富勒烯(c

60

)或碳黑(cb)。其它与具体实施方式一或二相同。

35.碳纳米管具有特殊的结构,是由单层或者多层石墨原子卷曲而成的封闭式管状结构。极细长的碳纳米管可以看作是一维的碳纳米材料,具有着较高导热性。石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料。石墨烯具有非常好的热传导性能。纯的无缺陷的单层石墨烯的导热系数高达5300w/mk,是为止导热系数最高的碳材料,高于单壁碳纳米管(3500w/mk)和多壁碳纳米管(3000w/mk)。

36.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述可生物降解聚酯为聚乳酸(pla)、聚乳酸(pla)、聚己内酯(pcl)或聚亚氨酯。其它与具体实施方式一至三之一相同。

37.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:所述可生物降解弹性体为天然橡胶(nr)、聚己内酯(phb)、聚氨酯(tpu)或聚丁二酸丁二醇酯(pbs)。其它与具体实施方式一至四之一相同。

38.具体实施方式六:本实施方式高导热、可降解形状记忆复合材料的制备方法,包括以下步骤:

39.一、按照可生物降解聚酯、可生物降解弹性体、晶须和碳材料的质量比为(60~75):(25~40):5:(0.5~5)分别称取原料;

40.二、将晶须和碳材料分别加入到含有偶联剂的无水乙醇中,超声搅拌,蒸除溶剂(水和乙醇),烘干备用;所述偶联剂的质量为晶须或碳材料质量的3%-5%;

41.由于无机填料(晶须和碳材料)与聚合物基体间界面相容性较差,因此采用偶联剂表面处理的方法对无机填料进行表面改性处理,以提高材料的力学性能。

42.三、将晶须、可生物降解聚酯和可生物降解弹性体加入转矩流变仪的混炼平台内,进行熔融共混6-10min后,再加入碳材料,在相同的温度条件下继续熔融共混6-10min,然后将所得熔融混合物在平板压片机上热压3-5min,再经平板压片机冷压3-5min,取出继续冷却至室温,得到高导热、可生物降解的形状记忆复合材料。

43.进一步的,所述晶须为四针状氧化锌晶须(t-znow)、碳酸钙晶须(ccw)或硫酸钙晶须(csw)。

44.进一步的,所述碳材料为碳纳米管(cnts)、石墨烯(gr)、富勒烯(c

60

)或碳黑(cb)。

45.进一步的,所述可生物降解聚酯为聚乳酸(pla)、聚乳酸(pla)、聚己内酯(pcl)或聚亚氨酯。

46.进一步的,所述可生物降解弹性体为天然橡胶(nr)、聚己内酯(phb)、聚氨酯(tpu)或聚丁二酸丁二醇酯(pbs)。

47.具体实施方式七:本实施方式与具体实施方式六不同的是:步骤二中所述超声搅拌的温度为50~60℃,搅拌时间为3~4h。其它与具体实施方式六相同。

48.具体实施方式八:本实施方式与具体实施方式六或七不同的是:步骤三中所述熔融共混的温度为140-160℃。其它与具体实施方式六或七相同。

49.具体实施方式九:本实施方式与具体实施方式六至八之一不同的是:步骤三中所述热压的温度为140-160℃。其它与具体实施方式六至八之一相同。

50.具体实施方式十:本实施方式与具体实施方式六至九之一不同的是:步骤三中所述冷压的温度为20-25℃。其它与具体实施方式六至九之一相同。

51.具体实施方式十一:本实施方式高导热、可降解形状记忆复合材料的制备方法,包括以下步骤:

52.一、按照可生物降解聚酯、可生物降解弹性体、晶须和碳材料的质量比为(60~75):(25~40):5:(0.5~5)分别称取原料;

53.二、将晶须和碳材料分别加入到含有偶联剂的无水乙醇中,超声搅拌,蒸除溶剂,烘干备用;所述偶联剂的质量为晶须或碳材料质量的3%-5%;

54.三、将晶须、碳材料、可降解聚酯和可降解弹性体加入密炼机中进行密炼5-15min,以混合均匀,再将混合后原料放入挤出机中进行熔融共混,挤出造粒注塑,或直接进行挤出注塑。

55.具体实施方式十二:本实施方式与具体实施方式十一不同的是:步骤三中所述密炼的温度为50-120℃。其它与具体实施方式十一相同。

56.具体实施方式十三:本实施方式与具体实施方式十一不同的是:步骤三中所述挤出的温度为100-180℃。其它与具体实施方式十一相同。

57.具体实施方式十四:本实施方式与具体实施方式十一不同的是:步骤三中所述注

塑的温度为100-180℃。其它与具体实施方式十一相同。

58.下面对本发明的实施例做详细说明,以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方案和具体的操作过程,但本发明的保护范围不限于下述的实施例。

59.实施例1:

60.本实施例高导热、可降解形状记忆复合材料的制备方法,按以下步骤进行:

61.步骤一:取5g四针状氧化锌晶须(t-znow)加入200ml含有偶联剂(kh550)的无水乙醇中,60℃下超声搅拌3h,用旋转蒸发仪蒸除溶剂后,在50℃的烘箱中干燥8小时,制得经偶联剂处理的t-znow。所述偶联剂的质量为t-znow质量的3%。

62.步骤二:同理,取2g碳纳米管cnts,依照步骤一的方法进行偶联剂处理,得到经偶联剂处理的cnts。

63.步骤三:将32.5g聚乳酸、17.5g天然橡胶和5g经偶联剂处理的t-znow加入转矩流变仪的混炼平台内,在150℃进行熔融共混6min后,再加入2g经偶联剂处理的cnts,在相同的温度条件下继续熔融共混6min,然后将所得熔融混合物在平板压片机上150℃热压5min,再经平板压片机25℃冷压5min,取出继续冷却至室温,得到高导热、可生物降解的形状记忆复合材料(样品1)。

64.所述样品1经万能电子试验机测试后,其断裂伸长率可达160%,拉伸强度可达21.6mpa。经形状记忆测试后、其固定率可达96%、回复率可达98%。所述样品导热系数为1.169wm-1

k-1

。

65.对比例1:

66.步骤一:取7g cnts加入200ml含有偶联剂(kh550)的无水乙醇中,60℃下超声搅拌3h,用旋转蒸发仪蒸除溶剂后,在50℃的烘箱中干燥8小时,制得经偶联剂处理的cnts。

67.步骤二:将32.5g聚乳酸和17.5g天然橡胶加入转矩流变仪的混炼平台内,在150℃进行熔融共混6min后,再加入7g经偶联剂处理的cnts,在相同的温度条件下继续熔融共混6min,然后将所得熔融混合物在平板压片机上150℃热压5min,再经平板压片机25℃冷压5min,取出继续冷却至室温,得到,制得导热形状记忆材料(样品2)。

68.所述样品2经万能电子试验机测试后,其断裂伸长率仅为90%,拉伸强度可达11.6mpa。经形状记忆测试后、其固定率可达94%、回复率可达95%。所述样品导热系数为0.752wm-1

k-1

。

69.经过实施例1与对比例1进行对比,可知大量的cnts在聚合物基体内分散性较差,无法形成一个连续的导热结构,使所述样品2导热性能差。t-znow与cnts复配的导热体系,更利于二者的分散,其导热系数提高。同时由于分散性的提高使得cnts与t-znow对复合材料的力学性能也起到了增强作用。

70.实施例2:

71.本实施例高导热、可降解形状记忆复合材料的制备方法,按以下步骤进行:

72.步骤一:取5g t-znow加入200ml含有偶联剂(kh550)的无水乙醇中,60℃下超声搅拌3h,用旋转蒸发仪蒸除溶剂后,在50℃的烘箱中干燥8小时,制得经偶联剂处理的t-znow。所述偶联剂的质量为t-znow质量的3%。

73.步骤二:同理,取2.5g石墨烯gr,依照步骤一的方法进行偶联剂处理,得到经偶联

znow。所述偶联剂的质量为t-znow质量的3%。

89.步骤二:将37.5g聚乳酸、12.5g天然橡胶和7.5g经偶联剂处理的t-znow加入转矩流变仪的混炼平台内,在150℃进行熔融共混6min后,然后将所得熔融混合物在平板压片机上150℃热压5min,再经平板压片机25℃冷压5min,取出继续冷却至室温,得到导热形状记忆材料(样品6)。

90.所述样品6经万能电子试验机测试后,其断裂伸长率可达170%,拉伸强度可达23.4mpa。经形状记忆测试后、其固定率可达97%、回复率可达98%。所述样品导热系数为0.652wm-1

k-1

。

91.经过实施例3与对比例3进行对比,t-znow的均匀分散对材料的拉伸及形状记忆性能均起到了正影响。但由于三维t-znow的导热系数有限,其无法在少量添加量下达到较高的导热系数,本实验亦证明了,t-znow、碳材料二者复配体系对材料导热系数有着更大的影响,使材料在少量添加下热传导能力便可快速提升。

92.实施例4:

93.本实施例高导热、可降解形状记忆复合材料的制备方法,按以下步骤进行:

94.步骤一:取5g ccw加入200ml含有偶联剂(kh550)的无水乙醇中,60℃下超声搅拌3h,用旋转蒸发仪蒸除溶剂后,在50℃的烘箱中干燥8小时,制得经偶联剂处理的ccw。所述偶联剂的质量为ccw质量的3%。

95.步骤二:同理,取3g cnts,依照步骤一的方法进行偶联剂处理,得到经偶联剂处理的cnts。

96.步骤三:将37.5g聚乳酸、12.5g天然橡胶和5g处理后的ccw加入转矩流变仪的混炼平台内,在150℃进行熔融共混6min后,再加入3g经偶联剂处理的cnts,在相同的温度条件下继续熔融共混6min,然后将所得熔融混合物在平板压片机上150℃热压5min,再经平板压片机25℃冷压5min,取出继续冷却至室温,得到高导热、可生物降解的形状记忆复合材料(样品7)。

97.所述样品7经万能电子试验机测试后,其断裂伸长率可达130%,拉伸强度可达18.4mpa。经形状记忆测试后、其固定率可达96%、回复率可达95%。所述样品导热系数为0.981wm-1

k-1

。

98.对比例4:

99.步骤一:取8g cnts加入200ml含有偶联剂(kh550)的无水乙醇中,60℃下超声搅拌3h,用旋转蒸发仪蒸除溶剂后,在50℃的烘箱中干燥8小时,制得经偶联剂处理的cnts。所述偶联剂的质量为cnts质量的3%。

100.步骤二:将37.5g聚乳酸和12.5g天然橡胶加入转矩流变仪的混炼平台内,在150℃进行熔融共混6min后,再加入8g经偶联剂处理的cnts,在相同的温度条件下继续熔融共混6min,然后将所得熔融混合物在平板压片机上150℃热压5min,再经平板压片机25℃冷压5min,取出继续冷却至室温,得到导热形状记忆材料(样品8)。

101.所述样品8经万能电子试验机测试后,其断裂伸长率可达90%,拉伸强度可达8.21mpa。经形状记忆测试后、其固定率可达91%、回复率可达90%。所述样品导热系数为0.952wm-1

k-1

。

102.经过实施例4与对比例4进行对比,不同晶须对材料的导热及力学性能均有着增强

的作用,不同长径比的填料复配使用更可以大幅度提高材料的导热性能。

103.实施例5:

104.步骤一:取5g ccw加入200ml含有偶联剂(kh550)的无水乙醇中,60℃下超声搅拌3h,用旋转蒸发仪蒸除溶剂后,在50℃的烘箱中干燥8小时,制得经偶联剂处理的ccw。所述偶联剂的质量为ccw质量的3%。

105.步骤二:同理,取2.5g gr,依照步骤一的方法进行偶联剂处理,得到经偶联剂处理的gr。

106.步骤三:将35g聚乳酸、15g天然橡胶和5g处理后的ccw加入转矩流变仪的混炼平台内,在150℃进行熔融共混6min后,再加入2.5g的处理后的gr,在相同的温度条件下继续熔融共混6min,然后将所得熔融混合物在平板压片机上150℃热压5min,再经平板压片机25℃冷压5min,取出继续冷却至室温,得到导热形状记忆材料(样品9)。

107.所述样品9经万能电子试验机测试后,其断裂伸长率可达150%,拉伸强度可达20.2mpa。经形状记忆测试后、其固定率可达96%、回复率可达98%。所述样品导热系数为1.154wm-1

k-1

。与对比例2进行对比可以发现,不同晶须与碳材料复配均可在少量添加下,大幅度提高材料导热性能。

108.实施例6:

109.步骤一:取5g t-znow加入200ml含有偶联剂(kh570)的无水乙醇中,60℃下超声搅拌3h,用旋转蒸发仪蒸除溶剂后,在50℃的烘箱中干燥8小时,制得经偶联剂处理的t-znow。所述偶联剂的质量为t-znow质量的4%。

110.步骤二:同理,取2.5g gr,依照步骤一的方法进行偶联剂处理,得到经偶联剂处理的gr。

111.步骤三:将35g聚乳酸、15g天然橡胶、2.5g的处理后的gr和5g处理后的t-znow加入密炼机中,在100℃进行密炼10min后,加入挤出机中160℃熔融挤出,然后将所得熔融混合物在室温下进行造粒,再经注塑机160℃进行注塑,得到导热形状记忆材料(样品10)。

112.所述样品10经万能电子试验机测试后,其断裂伸长率可达130%,拉伸强度可达15.6mpa。经形状记忆测试后、其固定率可达95%、回复率可达96%。所述样品导热系数为1.214wm-1

k-1

。

113.实施例7:

114.步骤一:取实施例2得到的样品3浸泡在磷酸缓冲盐溶液(phosphate buffer saline,pbs)中,pbs的体积与样品3的质量比为50ml/g,然后将含有样品3的浸泡溶液放置在37℃的摇床中并以60r/min的速度震荡56天。

115.步骤二:取样品3将称重好的样品掩埋在温室规定区域的土壤中,土壤掩埋深度距离土壤表面约10cm,试样四周的间距均为10cm,实验区域定期浇水保湿。掩埋周期56天。

116.经降解实验测定,样品3在浸泡56天后其失重率达21%,土埋56天后失重率达16%。这说明了所制得材料具有着可降解性。

117.实施例8:

118.步骤一:取实施例5得到的样品9浸泡在磷酸缓冲盐溶液(phosphate buffer saline,pbs)中,pbs的体积与样品3的质量比为50ml/g,然后将含有样品3的浸泡溶液放置在37℃的摇床中并以60r/min的速度震荡56天。

119.步骤二:取样品9将称重好的样品掩埋在温室规定区域的土壤中,土壤掩埋深度距离土壤表面约10cm,试样四周的间距均为10cm,实验区域定期浇水保湿。掩埋周期56天。

120.经降解实验测定,样品9在浸泡56天后其失重率达24%,土埋56天后失重率达21%。这说明了所制得材料具有着可降解性。

121.实施例9:

122.步骤一:取实施例6得到的样品10浸泡在磷酸缓冲盐溶液(phosphate buffer saline,pbs)中,pbs的体积与样品10的质量比为50ml/g,然后将含有样品10的浸泡溶液放置在37℃的摇床中并以60r/min的速度震荡56天。

123.步骤二:取样品10将称重好的样品掩埋在温室规定区域的土壤中,土壤掩埋深度距离土壤表面约10cm,试样四周的间距均为10cm,实验区域定期浇水保湿。掩埋周期56天。

124.经降解实验测定,样品10在浸泡56天后其失重率达22%,土埋56天后失重率达19%。这说明了所制得材料具有着可降解性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1