一种全芳香族热致型液晶聚脂及其初生纤维的制作方法

1.本发明涉及纤维制造用材料和纤维,本发明的全芳族液晶聚酯树脂在纺丝时具有高的卷绕拉伸比,可以得到细纤度的初生纤维。

背景技术:

2.液晶聚酯纤维由于具有优异的低吸湿性、高耐热性和高的力学强度等特性等,一直受着人们的广泛关注。20世纪80年代,美国塞拉尼斯公司利用对羟基苯甲酸和二羟基六萘甲酸两种单体制备了纺丝级液晶聚酯树脂,并实现了液晶聚酯纤维的工业化生产,后来将相关技术出售给了日本可乐丽公司。近年来,日本东丽公司将少量pet与芳香族单体熔融聚合,制备了半芳香族半脂肪族的新型液晶聚酯树脂,也成功的制备了液晶聚酯纤维,并开始批量供应。在cn103130995、cn103130995两篇专利中,日本住友公司利用对羟基苯甲酸、联苯二酚、对苯二甲酸、间苯二甲酸四种单体制备的液晶聚酯树脂,也顺利的制备了液晶纤维,并研究了不同分子量及工艺对纺丝稳定性及强度的影响。

3.尽管以上几家公司使用不同分子结构的液晶聚酯树脂,均制备了液晶纤维,但是只有部分实现商业化。这表明开发具备良好可纺性并具有产业化能力的lcp树脂仍是一件非常困难的事情。而研究不同分子结构的lcp树脂纺丝性能,寻找更多具备可纺性的lcp分子结构,是这一切的基础。

技术实现要素:

4.本发明的目的是为了提供一种全芳香族热致型液晶聚脂及其初生纤维,已解决现有技术的上述技术问题。

5.本发明的目的是通过以下技术方案来实现的。

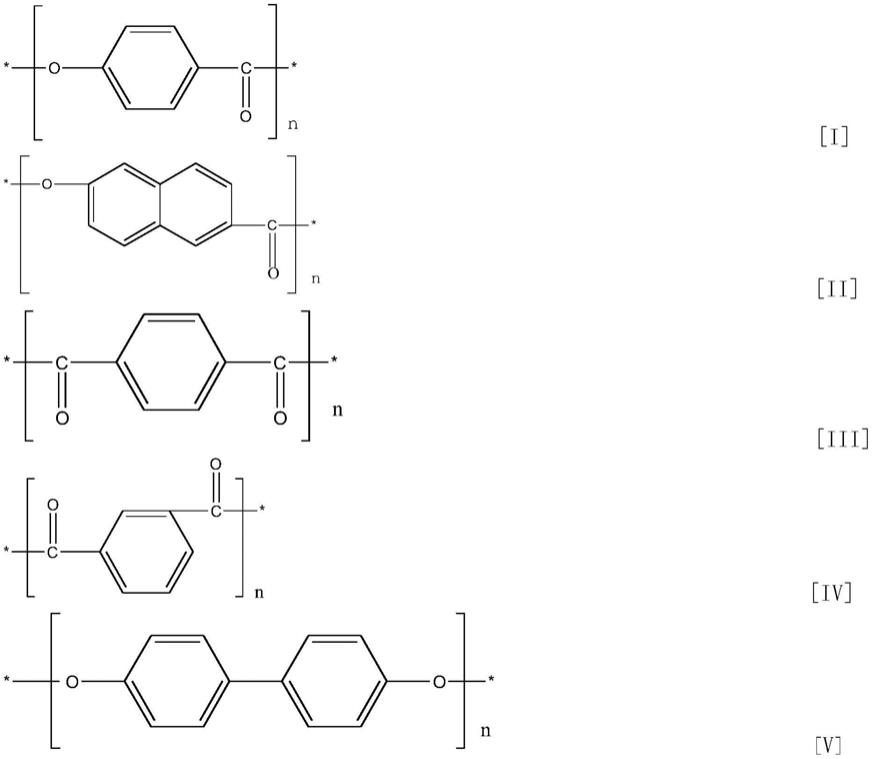

6.一种全芳香族热致型液晶聚脂,所述液晶树脂中包含五种重复单元,分别为由4-羟基苯甲酸导入的结构单元[i]、由6-羟基-2-萘甲酸导入的结构单元[ii]、由对苯二甲酸导入的结构单元[iii]、由间苯二甲酸导入的结构单元[iv]、由4,4-二羟基联苯导入的结构单元[v],

[0007][0008]

其中,[i]结构单元为摩尔%,[ii]结构单元为摩尔%,[iii]结构单元为摩尔%,[iv]结构单元为摩尔%,[v]结构单元为摩尔%,[v]结构单元为摩尔%,[ii]+[iv]结构单元之和为摩尔%。其中,重复单元[i]~[v]的摩尔数(摩尔%)之和为100%,而且同时存在如下关系:[iii]+[iv]=[v]。

[0009]

该热致液晶聚合物树脂,其熔点范围为270~340℃,在比全芳香族聚酯的熔点高20℃的温度下,剪切速率1000sec-1

下的熔融粘度为20~40pa

·

s之间。

[0010]

所述的[ii]和[iv]单元的加入降低了树脂分子结构的规整性,使得该树脂在纺丝时,具有更高的卷绕拉伸比,可以制备细纤度的初生纤维。

[0011]

本发明通过分子设计,在分子结构中同步引入间苯二甲酸和二羟基六萘甲酸两种非对称结构,大大降低了分子结构的规整性,并控制树脂分子量范围,从而提高了液晶聚酯

树脂在纺丝时卷绕拉伸比,得到了细纤度的初生纤维,从而完成了本发明。

具体实施方式

[0012]

本发明的全芳族液晶聚酯树脂在融融状态下表现出各向异性,因此被本领域技术人员称为热致性液晶聚酯树脂。可以使用热台在氮气气氛下用正交光偏振器的常规偏振光系统观察样品从而确认各向异性熔融相。

[0013]

本发明的全芳族液晶聚酯树脂优选在熔融状态下显示液晶性,并在400℃以下的温度下熔融。并且,液晶聚酯可以是液晶聚酯酰胺,也可以是液晶聚酯醚,也可以是液晶聚酯碳酸酯,还可以是液晶聚酯酰亚胺。液晶聚酯优选是仅使用芳香族化合物作为原料单体而成的全芳香族液晶聚酯。

[0014]

本发明的全芳族液晶聚酯由芳族氧基羰基重复单元、芳族二氧基重复单元、芳族二羰基重复单元和芳族氨基氧基重复单元组成。

[0015]

本发明的全芳族液晶聚酯树脂必须包含式[i]表示的对氧基苯甲酰基重复单元和式[ii]表示的6~氧基~2~萘甲酰基重复单元作为芳族氧基羰基重复单元:

[0016][0017][0018]

本发明的全芳族液晶聚酯树脂包含重复单元总量的45~65摩尔%式[i]表示的重复单元,并包含构成本发明的全芳族液晶聚酯树脂酯的重复单元总量的摩尔%式[ii]表示的重复单元。

[0019]

含有式[i]表示的重复单元的单体的实例包括基酯对羟基苯甲酸及其酯衍生物,如酰基衍生物、酯衍生物及酰基卤。

[0020]

含有式[ii]表示的重复单元的单体的实例包括6~羟基~2~萘甲酸及其成酯衍生物,如酰基衍生物、酯衍生物及酰基卤。

[0021]

本发明的全芳族液晶聚酯树脂必须包含式[iii]和[iv]表示的芳族二羰基重复单元以及和[v]芳族二氧基重复单元。

[0022][0023]

本发明的全芳族液晶聚酯树脂中[iii]的结构单元为摩尔%,[iv]的结构单元为摩尔%,[v]的结构单元为摩尔%,[ii]+[iv]结构单元之和为摩尔%。其中,重复单元[i]~[v]的摩尔数(摩尔%)之和为100%,而且同时存在如下关系:[iii]+[iv]=[v]。

[0024]

其中当重复单元[ii]的含量低于1摩尔%时,分子规整性不够低,不利于制备细直径的纤维,而当[ii]的含量高于4摩尔%时,分子耐热性差,表现为低的熔体强度,难以纺丝。当[ii]+[iv]之和低于6摩尔%时,分子熔点太高,规整性不够低,也不利于制备细直径纤维。当[ii]+[iv]之和高于13%时,分子熔点太低,聚合速度慢,难以熔融聚合得到高分子量的树脂,故不推荐。

[0025]

含有式[iii]表示的重复单元的单体的实例包括对苯二甲酸及其酯衍生物,如酯衍生物和酰基卤。

[0026]

含有式[iv]表示的重复单元的单体的实例包括间苯二甲酸及其酯衍生物,如酯衍生物和酰基卤。

[0027]

含有式[v]表示的重复单元的单体的实例包括对联苯二酚其酯衍生物,如酯衍生物和酰基卤。

[0028]

在实施例和比较例中,通过下列程序评估结晶熔融温度(下文中也称为tm)、熔体粘度:

[0029]

熔点测试使用差示扫描热量计dsc 8000(perkinelmer inc,usa)。以20℃/分钟的速率加热样品并记录吸热峰(tm 1)。其后,将液晶聚酯树脂样品在高于tm 1的20℃的温度下保持5分钟。然后将样品以10℃/分钟的速率冷却至200℃,随后以同样的速率再一次加热。最后步骤中找到的吸热峰作为熔点tm记录下来。

[0030]

熔体粘度采用rh2200(malvern instruments ltd.,英国)进行测定,它使用喷嘴

直径为0.5mm和喷嘴长度为10mm的模具。在tm+20℃的温度下和剪切速率为1000sec-1

的条件下测定熔体粘度。

[0031]

下面阐述制备本发明的全芳族液晶聚酯树脂的方法。

[0032]

制备本发明的全芳族液晶聚酯树脂的方法没有限制,可以采用本领域已知的任何方法。例如,如熔融酸解法。

[0033]

熔融酸解法优选用于制备本发明的全芳族液晶聚酯树脂。在这种方法中,将单体加热,产生熔融液,随后令熔融液反应以产生熔融的聚合物。该方法的最后的步骤可以在真空中进行以利于除去挥发性副产物,如乙酸或水。

[0034]

在熔融酸解法中,用于制备该全芳族液晶聚酯树脂的聚合单体可以是通过酰化羟基获得的低级酰基衍生物形式。低级酰基可具有优选2~5和更优选2~3个碳原子。乙酰化单体最优选用于该反应。

[0035]

单体的低级酰基衍生物可以通过预先独立地酰化单体制备,或者在制备该全芳族液晶聚酯树脂时向单体中加入酰化剂(如乙酸酐)而在反应体系中制得。

[0036]

在熔融酸解法中,如果需要的话可以在反应中使用催化剂。

[0037]

催化剂的实例包括有机锡化合物,如二烷基氧化锡(例如二丁基氧化锡)和二芳基氧化锡;钛化合物,如二氧化钛、三氧化二梯、烷氧基钛硅酸盐和烷氧基钛;羧酸的碱金属盐或碱土金属盐,如乙酸钾;无机酸的盐(例如k2s04),路易斯酸(例如bf3);和气态酸催化剂,如卤化氢(例如hcl)。

[0038]

当使用催化剂时,加入到反应中的催化剂的量优选为全部单体的1~l000ppm,更优选30~300ppm。

[0039]

可以从聚合反应容器中以熔融状态获得本发明的全芳族液晶聚酯树脂,并加工以获得颗粒、薄片或粉末。

[0040]

此后,如果需要的话,对颗粒、薄片或粉末形式的全芳族液晶聚酯树脂施以在真空中或在惰性气氛(如氮气和氦气)下的固相加热过程以改进耐热性等等。

[0041]

参照下列实施例进一步描述本发明,但本发明不限于这些实施例。

[0042]

在实施例和比较例中,使用下列缩写:

[0043]

pob:对羟基苯甲酸

[0044]

bon6:6~羟基~2~蔡甲酸

[0045]

bp:联苯二酚

[0046]

hq:对苯二酚

[0047]

tpa:对苯二甲酸

[0048]

ipa:间苯二甲酸

[0049]

实施例1

[0050]

将801.10g的pob(5.8mol)、37.64g的bon6(0.2mol)、372.42g的bp(2.0mol)、215.97g的tpa(1.3mol)和116.29g的ipa(0.7mol)供料到带有扭矩计和冷凝器的装有搅拌装置的反应容器中,使得单体总量为10摩尔。随后将单体羟基总量(摩尔)的1.03倍摩尔的乙酸酐加入到容器中。混合物在下列条件下聚合。

[0051]

在氮气气氛下,混合物经1小时从室温加热至150℃,并在150℃下保持30分钟,随后经7小时加热至340℃,同时蒸出副产物乙酸。随后经80分钟将压力降低至5毫米汞柱。当

扭矩达到预定水平时,终止聚合反应。所得聚合物从容器中以料条形式取出,并切割料条获得液晶聚酯树脂的颗粒。使用差示扫描量热计测定的全芳族液晶聚酯树脂的结晶熔融温度为324℃。

[0052]

使用江西华圆机电有限公司的复丝纺丝装置,使熔融的材料通过过滤器(不锈钢制)后,从喷丝孔吐出,在tm+10℃进行熔融纺丝。喷丝孔使用孔径为0.2mm、孔数为22个的喷丝孔,以吐出量为25g/分钟,纺速为400m/分钟的条件进行卷绕,在3小时的纺丝时间内,记录最长一次连续纺丝的时间标记为llt(min)。

[0053]

实施例2

[0054]

将801.10g的pob(5.8mol)、37.64g的bon6(0.2mol)、372.42g的bp(2.0mol)、182.74g的tpa(1.1mol)和149.52g的ipa(0.9mol)供料到带有扭矩计和冷凝器的装有搅拌装置的反应容器中,使得单体总量为10摩尔。随后将单体羟基总量(摩尔)的1.03倍摩尔的乙酸酐加入到容器中。混合物在下列条件下聚合。

[0055]

在氮气气氛下,混合物经1小时从室温加热至150℃,并在150℃下保持30分钟,随后经7小时加热至310℃,同时蒸出副产物乙酸。随后经80分钟将压力降低至5毫米汞柱。当扭矩达到预定水平时,终止聚合反应。所得聚合物从容器中以料条形式取出,并切割料条获得液晶聚酯树脂的颗粒。使用差示扫描量热计测定的全芳族液晶聚酯树脂的结晶熔融温度为291℃。

[0056]

使用所得的颗粒,与实施例1同样地进行纺丝。该全芳族液晶聚酯树脂的结晶熔融温度、熔体粘度比及纺丝情况的评估结果显示在表1中。

[0057]

实施例3

[0058]

将745.85g的pob(5.4mol)、18.82g的bon6(0.1mol)、418.97g的bp(2.25mol)、240.89g的tpa(1.45mol)和132.90g的ipa(0.8mol)供料到带有扭矩计和冷凝器的装有搅拌装置的反应容器中,使得单体总量为10摩尔。随后将单体羟基总量(摩尔)的1.03倍摩尔的乙酸酐加入到容器中。混合物在下列条件下聚合。

[0059]

在氮气气氛下,混合物经1小时从室温加热至150℃,并在150℃下保持30分钟,随后经7小时加热至335℃,同时蒸出副产物乙酸。随后经80分钟将压力降低至5毫米汞柱。当扭矩达到预定水平时,终止聚合反应。所得聚合物从容器中以料条形式取出,并切割料条获得液晶聚酯树脂的颗粒。使用差示扫描量热计测定的全芳族液晶聚酯树脂的结晶熔融温度为320℃。

[0060]

使用所得的颗粒,与实施例1同样地进行纺丝。该全芳族液晶聚酯树脂的结晶熔融温度、熔体粘度比及纺丝情况的评估结果显示在表1中。

[0061]

比较例1

[0062]

将759.66g的pob(5.5mol)、94.09g的bon6(0.5mol)、372.42g的bp(2.0mol)、199.36g的tpa(1.2mol)和132.90g的ipa(0.8mol)供料到带有扭矩计和冷凝器的装有搅拌装置的反应容器中,使得单体总量为10摩尔。随后将单体羟基总量(摩尔)的1.03倍摩尔的乙酸酐加入到容器中。混合物在下列条件下聚合。

[0063]

在氮气气氛下,混合物经1小时从室温加热至150℃,并在150℃下保持30分钟,随后经7小时加热至320℃,同时蒸出副产物乙酸。随后经80分钟将压力降低至5毫米汞柱,结果发现扭矩不能达到预定值,表明不能得到高分子量的聚酯树脂。所得聚合物从容器中以

料条形式取出,并切割料条获得液晶聚酯树脂的颗粒。使用差示扫描量热计测定的全芳族液晶聚酯树脂的结晶熔融温度为276℃。

[0064]

比较例2

[0065]

将801.10g的pob(5.8mol)、37.64g的bon6(0.2mol)、372.42g的bp(2.0mol)、299.03g的tpa(1.8mol)和33.23g的ipa(0.2mol)供料到带有扭矩计和冷凝器的装有搅拌装置的反应容器中,使得单体总量为10摩尔。随后将单体羟基总量(摩尔)的1.03倍摩尔的乙酸酐加入到容器中。混合物在下列条件下聚合。

[0066]

在氮气气氛下,混合物经1小时从室温加热至150℃,并在150℃下保持30分钟,随后经7小时加热至365℃,同时蒸出副产物乙酸。随后经80分钟将压力降低至5毫米汞柱。当扭矩达到预定水平时,终止聚合反应。所得聚合物从容器中以料条形式取出,并切割料条获得液晶聚酯树脂的颗粒。使用差示扫描量热计测定的全芳族液晶聚酯树脂的结晶熔融温度为356℃。

[0067]

使用所得的颗粒,与实施例1同样地进行纺丝,结果发现无法得到持续稳定的初生纤维。

[0068]

比较例3

[0069]

将621.54g的pob(4.5mol)、94.09g的bon6(0.5mol)、242.07g的bp(1.3mol)、132.13g的hq(1.2mol)、415.33g的tpa(1.8mol)供料到带有扭矩计和冷凝器的装有搅拌装置的反应容器中,使得单体总量为10摩尔。随后将单体羟基总量(摩尔)的1.03倍摩尔的乙酸酐加入到容器中。混合物在下列条件下聚合。

[0070]

在氮气气氛下,混合物经1小时从室温加热至150℃,并在150℃下保持30分钟,随后经7小时加热至360℃,同时蒸出副产物乙酸。随后经80分钟将压力降低至5毫米汞柱。当扭矩达到预定水平时,终止聚合反应。所得聚合物从容器中以料条形式取出,并切割料条获得液晶聚酯树脂的颗粒。使用差示扫描量热计测定的全芳族液晶聚酯树脂的结晶熔融温度为341℃。

[0071]

使用所得的颗粒,与实施例1同样地进行纺丝,结果发现无法得到持续稳定的初生纤维。

[0072]

表格1:实施例1-3和比较例1-3的测试结果。

[0073]

[0074][0075]

作为评价的结果,实施例中,由于分子结构中同时包含由6-羟基-2-萘甲酸导入的结构单元[ii]和由间苯二甲酸导入的结构单元[iv],且两种单元满足本文的要求范围,从而可以稳定连续的制备细纤度的出生丝。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1