一种极性组分接枝聚丙烯材料及其制备方法和应用与流程

1.本发明涉及改性塑料技术领域,更具体的,涉及一种极性组分接枝聚丙烯材料及其制备方法和应用。

背景技术:

2.聚丙烯是非极性聚合物,其亲水性、染色性、粘接性以及与其它极性聚合物和无机填料等的相容性都很差,很大程度上限制了聚丙烯的进一步推广应用。接枝改性是扩大聚丙烯应用面的一种有效方法。

3.极性组分接枝聚丙烯材料可以改善界面的相容性和亲和性,成为增进极性材料与非极性材料粘接性和相容性的桥梁,用于填充或增强聚丙烯,可以大幅提高填充或增强聚丙烯的机械力学性能,提高聚丙烯制品的着色能力。

4.极性组分接枝聚丙烯常用的方法是熔融法,即将极性单体、聚丙烯和引发剂混合,在挤出过程中接枝。如中国专利申请cn101357968a公开了一种马来酸酐接枝聚丙烯材料,将聚丙烯、引发剂、马来酸酐和多官能团单体混合后熔融复合制得。但在反应挤出接枝生产中,聚丙烯在引发剂的作用下易发生降解,机械性能大幅度下降;极性单体和引发剂的加入量很少,很难与聚丙烯混合均匀;且极性单体和引发剂附着于聚丙烯粒子表面,进入挤出机后首先接触高温导致引发剂提前引发,这些因素会导致极性单体的接枝率和接枝效率(极性单体接枝量与极性单体原料量的比值)偏低、极性组分接枝聚丙烯的力学性能差。

技术实现要素:

5.本发明为克服上述现有技术所述的接枝效率低、力学性能差的缺陷,提供一种极性组分接枝聚丙烯材料。

6.本发明的另一目的在于提供上述极性组分接枝聚丙烯材料的制备方法。

7.本发明的另一目的在于提供上述极性组分接枝聚丙烯材料的应用。

8.为解决上述技术问题,本发明采用的技术方案是:

9.一种极性组分接枝聚丙烯材料,包括如下重量份的组分:

10.聚丙烯接枝极性单体100份,sebs树脂10~20份。

11.所述sebs树脂为由苯乙烯-乙烯-丁二烯-苯乙烯聚合物经加氢反应而制成的嵌段共聚物。

12.本发明还保护上述极性组分接枝聚丙烯材料的制备方法,包括如下步骤:

13.s1.将极性单体、引发剂和助交联剂溶于酮类有机溶剂中,得到混合液;将混合液与sebs树脂混合均匀,得到混合载体;

14.s2.将混合载体与聚丙烯混合,加至挤出机中,经挤出造粒,得到所述极性组分接枝聚丙烯材料。

15.发明人研究发现,按照本发明的制备方法,极性单体的接枝效率高,且制得的极性组分接枝聚丙烯材料的力学性能好。

16.sebs树脂具有多孔结构,作为载体树脂能够吸附极性单体,并且sebs树脂与聚丙烯的相容性优异,有助于促进极性单体在聚丙烯基体中的均匀分散,且极大地避免了极性单体在制备过程中的损耗。

17.引发剂同样吸附于sebs树脂孔隙中,在sebs树脂载体的保护下,不会在挤出过程中遇高温提前引发,保证了极性单体的接枝效率的提高。助交联剂与引发剂间具有协同作用,可以抑制聚丙烯的降解程度,提高极性组分接枝聚丙烯材料的机械性能,并且sebs树脂对于聚丙烯有增韧作用,抵消聚丙烯材料降解带来的韧性下降。

18.发明人研究发现,其他种类的具有多孔结构的烯烃树脂,如sbs、sis、seps,均无法达到与sebs树脂相当的相容性,在聚丙烯体系内易团聚,无法有效分散极性单体;也不能对于聚丙烯的增韧作用。

19.在本发明的制备方法中,所述引发剂和助交联剂在挤出造粒的过程中,参与接枝反应,反应后引发剂和助交联剂不存在于制得的极性组分接枝聚丙烯材料中;所述酮类有机溶剂在挤出造粒的过程中,经高温去除,不存在于制得的极性组分接枝聚丙烯材料中。

20.优选地,所述sebs树脂中苯乙烯的共聚含量为≤30wt.%。

21.苯乙烯的共聚含量≤30wt.%时,sebs树脂与聚丙烯的相容性更优。

22.更优选地,所述sebs树脂中苯乙烯的共聚含量为15~20wt.%。

23.sebs树脂中苯乙烯的共聚含量的检测方法为:采用液相色谱法,以四氢呋喃为流动相,经wondasil-c18柱分离后,用紫外检测器在260nm波长下检测出峰,利用标准曲线法,结合苯乙烯的含量(s%)与sebs组分的峰面积,计算得到苯乙烯的共聚含量。

24.优选地,所述sebs树脂的数均分子量≤27万。

25.分子量较小时,sebs树脂的粘度更低,在聚丙烯基体中更易分散。

26.更优选地,所述sebs树脂的分子量为7~15万。

27.优选地,所述极性单体为马来酸酐、丙烯酸、丙烯酸甲酯或丙烯酸缩水甘油酯中的一种或几种。

28.优选地,所述聚丙烯在230℃、2.16kg负荷下的熔融指数为0.5~3g/10min。

29.聚丙烯熔融指数的检测方法按照gb/t 3682.1-2018标准。

30.所述引发剂为过氧化物类引发剂。

31.优选地,所述引发剂为过氧化二异丙苯、双叔丁基过氧化二异丙基苯、2,5-二甲基-2,5-双(叔丁基过氧基)己烷中的一种或几种。

32.所述助交联剂为多官能团单体。

33.优选地,所述助交联剂为三丙烯酸三羟甲基丙烷酯(tmpta)、三甲基丙烯酸三羟甲基丙烷酯(tmptama)、异氰尿酸三烯丙酯(taic)中的一种或几种。

34.所述聚丙烯、sebs树脂、极性单体、引发剂、助交联剂的质量比为100:(10~20):(1~3):(0.2~0.5):(0.2~0.5)。

35.优选地,所述聚丙烯与sebs树脂的质量比为100:(15~18)。

36.sebs树脂的含量较少时,对于极性单体的吸附、促分散和保护作用不明显,sebs树脂含量较多时,易影响材料的力学性能。

37.本发明的极性组分接枝聚丙烯材料中,极性组分的接枝率为0.6~2.5wt.%。

38.可选地,所述酮类有机溶剂为丙酮和/或丁酮。

39.优选地,步骤s1中,所述极性单体、引发剂和助交联剂的总重量共占有机溶剂的30~50wt.%。

40.优选地,步骤s1中,所述混合均匀的具体方法为:将混合液喷洒至sebs树脂中,同时以50~100rpm转速搅拌均匀。

41.优选地,步骤s2中,所述挤出机为双螺杆挤出机。

42.优选地,所述双螺杆挤出机的挤出温度为150~200℃,螺杆长径比≥40:1,螺杆转速为300~400rpm,喂料速度为200~300kg/h。

43.本发明还保护上述极性组分接枝聚丙烯材料在制备聚烯烃制品中的应用。

44.与现有技术相比,本发明的有益效果是:

45.本发明开发了一种极性组分接枝聚丙烯材料,通过将极性单体、引发剂、助交联剂负载于sebs树脂上,再与聚丙烯混合、挤出接枝,显著提高了极性单体的接枝效率,且降低了聚丙烯的降解劣化,制得的极性组分接枝聚丙烯材料具有较高的接枝效率,以及优异的力学性能。

具体实施方式

46.下面结合具体实施方式对本发明作进一步的说明。

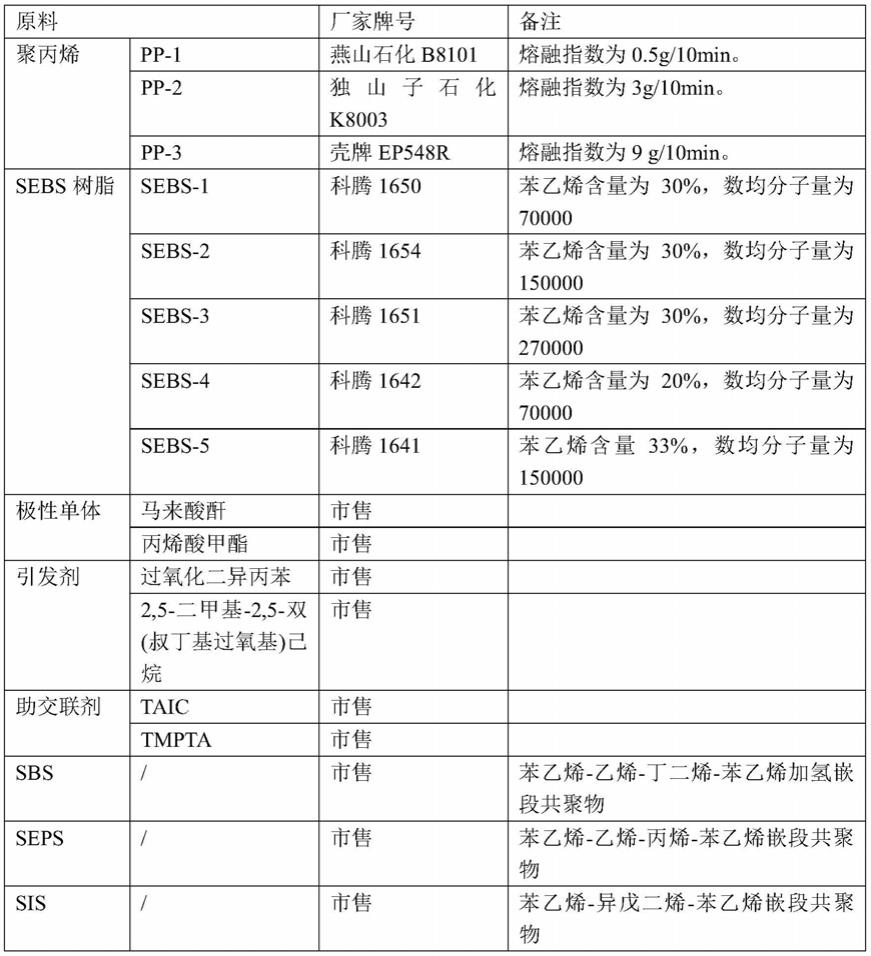

47.实施例及对比例中的原料均可通过市售得到;

[0048][0049]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0050]

实施例1~13

[0051]

实施例1~13分别提供一种极性组分接枝聚丙烯材料,原料组分含量见表1,制备方法如下:

[0052]

s1.将极性单体、引发剂和助交联剂溶于有机溶剂(丙酮)中,极性单体、引发剂和助交联剂的总重量共占有机溶剂的30wt.%,得到混合液;将混合液喷洒至载体树脂sebs树脂中,同时以50rpm转速、23℃温度搅拌均匀,得到混合载体;

[0053]

s2.将混合载体与聚丙烯混合,加至双螺杆挤出机中,经挤出造粒,得到极性组分接枝聚丙烯材料;其中挤出工艺为:一至十区的螺杆温度分别为:150℃、180℃、180℃、180℃、200℃、200℃、200℃、200℃、200℃、200℃;螺杆长径比48:1,螺杆转速400pm,喂料速度300kg/h。

[0054]

表1实施例1~13的原料组分含量(重量份)

[0055][0056]

实施例14

[0057]

实施例14提供一种极性组分接枝聚丙烯材料,原料组分含量与实施例1相同,制备方法与实施例1的区别在于:

[0058]

步骤s1中极性单体、引发剂和助交联剂在有机溶剂中的浓度为50wt.%。

[0059]

实施例15

[0060]

实施例15提供一种极性组分接枝聚丙烯材料,原料组分含量与实施例1相同,制备方法与实施例1的区别在于:

[0061]

步骤s1中有机溶剂为丁酮。

[0062]

实施例16

[0063]

实施例16提供一种极性组分接枝聚丙烯材料,原料组分含量与实施例1相同,制备方法与实施例1的区别在于:

[0064]

步骤s1中混合液喷洒至sebs树脂中,同时以100rpm转速、23℃温度搅拌均匀。

[0065]

实施例17

[0066]

实施例17提供一种极性组分接枝聚丙烯材料,原料组分含量与实施例1相同,制备

方法与实施例1的区别在于:

[0067]

步骤s2中,挤出工艺为:双螺杆挤出机的一至十区的螺杆温度分别为:150℃、170℃、170℃、170℃、180℃、180℃、180℃、180℃、180℃、180℃;螺杆长径比40:1,螺杆转速300pm,喂料速度200kg/h。

[0068]

对比例1~4

[0069]

对比例1~4分别提供一种极性组分接枝聚丙烯材料,原料组分含量见表2,制备方法如下:

[0070]

s1.将极性单体、引发剂和助交联剂溶于有机溶剂(丙酮)中,浓度为30wt.%,得到混合液;将混合液喷洒至载体树脂中,同时以50rpm转速、23℃温度搅拌均匀,得到混合载体;

[0071]

s2.将混合载体与聚丙烯混合,加至双螺杆挤出机中,经挤出造粒,得到极性组分接枝聚丙烯材料;其中挤出工艺与实施例1相同。

[0072]

表2对比例1~4的原料组分含量(重量份)

[0073][0074][0075]

对比例5

[0076]

对比例5提供一种极性组分接枝聚丙烯材料,原料组分含量与实施例1相同,制备方法为:

[0077]

将极性单体、引发剂、助交联剂和sebs树脂同时与聚丙烯混合,加至双螺杆挤出机中,经挤出造粒,得到极性组分接枝聚丙烯材料;其中挤出工艺与实施例1相同。

[0078]

性能测试:

[0079]

对上述实施例及对比例制得的极性组分接枝聚丙烯材料进行性能测试,具体方法如下:

[0080]

(一)接枝率:

[0081]

koh-乙醇标准溶液(0.1mol/l)的配制;koh-乙醇标准溶液的标定;hcl-异丙醇标准溶液(0.1mol/l)的配制;hcl-异丙醇标准溶液的标定;样品的精制:称取约4g极性组分接枝聚丙烯材料,与200ml二甲苯一并加入250ml蒸馏瓶中加热溶解,回流8~10h,冷却后加入丙酮摇匀,静置沉淀后过滤,再用丙酮洗涤,将过滤物放入90℃烘箱中干燥10h,即为精制样品;

[0082]

称取2g精制样品,置于250ml蒸馏瓶中,加入约80ml二甲苯,加热回流约20min至接枝物溶解;冷却后加入过量的0.1mollkoh-乙醇标准溶液,再加热回流6h冷却后以酚酞作为

指示剂,用0.1mol/hc1-异丙醇标准溶液反滴过量的koh-乙醇标准溶液,记录过量所消耗的碱量和中和的酸量,并按下式计算接枝率∶

[0083]

g=9.806(v1c

1-c

2v2

)/2m;

[0084]

式中∶g——1g接枝物上的极性单体质量分数,即极性组分接枝率,wt.%;

[0085]

c1——koh-乙醇标准溶液浓度,mol/l;

[0086]

c2——hcl-异丙醇标准溶液浓度,mol/l;

[0087]v1

——加入过量koh-乙醇标准溶液的体积,ml;

[0088]v2

——反滴定中和碱所消耗的hc1-异丙醇标准溶液体积,ml;

[0089]

m——精制样品的质量,g。

[0090]

(二)接枝效率:

[0091][0092]

(三)力学性能:

[0093]

断裂伸长率:按照gb/t 1040.2-2006标准方法检测;

[0094]

悬梁臂冲击强度:按照gb/t 1843-2008标准方法检测。

[0095]

实施例1~17的测试结果见表3,对比例1~5的测试结果见表4。

[0096]

表3实施例1~17的测试结果

[0097][0098]

根据表3的测试结果,可以看出本发明各实施例制备的极性组分接枝聚丙烯材料的接枝效率均较高,均不低于70%;且接枝率在1.0wt.%以上时,极性组分接枝聚丙烯材料具有较高的力断裂伸长率和冲击强度,力学性能良好。

[0099]

实施例1~5中,实施例3和实施例5的接枝效率相对较低,可以看出sbes中苯乙烯的共聚含量优选为≤30wt.%,更优选为15~20wt.%;sebs树脂的数均分子量优选为≤27万,更优选为7~15万。

[0100]

由实施例1、6、7,聚丙烯在230℃、2.16kg负荷下的熔融指数为0.5~3g/10min时,极性单体的接枝量更高,接枝效率更高。

[0101]

由实施例1、实施例8~10,实施例8中接枝效率相对略低,实施例1和实施例9、10的接枝效率较接近,均为82~84%左右;但实施例9和实施例10的极性组分接枝聚丙烯材料的

力学性能相对更优。因此,sebs树脂的含量优选为15~18重量份。

[0102]

表4对比例1~5的测试结果

[0103][0104]

根据表4的测试结果,对比例1~3为不使用sebs树脂作为载体树脂,而是分别使用sbs、seps、sis作为载体树脂,其与聚丙烯的相容性较差,不仅使得极性组分的接枝率较低,接枝效率差,还影响了制得的极性组分接枝聚丙烯材料的力学性能。

[0105]

对比例4中sebs树脂的含量过多,会显著劣化材料的韧性,造成极性组分接枝聚丙烯材料的断裂伸长率和悬梁臂冲击强度较差。

[0106]

对比例5中,极性单体、引发剂、助交联剂和sebs树脂同时与聚丙烯混合,未经载体吸附,极性组分的接枝效率很低,在极性单体添加2.5份的情况下,接枝率仅为1.09wt.%,接枝效率仅为53.4%;并且引发剂在高温作用下提前引发,使得聚丙烯材料降解劣化,制得的极性组分接枝聚丙烯材料的力学性能差。

[0107]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1