一种可低温成型的耐高温树脂预聚体及其制备方法与应用与流程

1.本发明属于高分子材料技术领域,具体涉及一种可低温成型的耐高温树脂预聚体及其制备方法与应用。

背景技术:

2.随着高技术领域的长足发展,航空航天、国防军事等领域对耐高温、自阻燃、高强度等高性能复合材料体系提出了新的要求。邻苯二甲腈树脂是80年代由美国海军实验室keller教授团队首先研制,随后在国内引起广泛研究热潮。经过多年的研究积累,邻苯二甲腈树脂以其聚合物及复合材料的热机械性能突出、自阻燃特性及热氧稳定性优异,而备受青睐,目前在航空航天、机械舰船、电子通讯等领域得到广泛应用。

3.尽管邻苯二甲腈树脂及其聚合物在上述领域得到广泛关注和应用,但树脂体系固化温度高、加工时间长、对设备要求苛刻等不足仍然是限制芳腈基树脂在民用通用材料领域的应用,例如典型的邻苯二甲腈树脂:联苯型双邻苯二甲腈、双酚a型双邻苯二甲腈、芳醚腈型双邻苯二甲腈。前期研究中,研究学者们通过分子结构设计、催化剂设计与复配、以及共聚树脂体系开发等多种手段改善树脂体系的加工成型特性(专利:cn201710478137.1,cn201910251653.x,cn201510728081.1,cn201810707241.8),但目前公开的成型条件显示,在获得邻苯二甲腈树脂预聚体或b阶树脂之后,仍需要对树脂体系在高达280-375℃的温度条件下进行8-12小时的热处理,才能获得高性能的聚合物或者复合材料体系。同时,预聚体或b阶树脂的获得同样需要将树脂单体在200℃温度条件下进行2-6小时的溶液预聚或熔融预聚加工。高温和长时间的成型加工条件要求导致邻苯二甲腈树脂难以高效、低成本的获得和推广应用。

4.芳腈基树脂是在邻苯二甲腈树脂单体基础上衍生出的一类高性能树脂体系,同样具有突出的自阻燃、耐高温、低吸湿性、结构强度优异等性能优势。相对于传统的邻苯二甲腈树脂,芳腈基树脂的结构更灵活可调控、活性官能团种类更丰富,同时加工成型工艺也更灵活。但是现有的芳腈基树脂由于自身的反应惰性,很难在较低温度下短时间形成性能可靠地聚合物,通常采用添加固化剂、交联剂、共聚反应树脂体系等方法引发芳腈基树脂的聚合反应,从而获得高性能的聚合物,具体实施过程中存在以下几点可改进的地方:1)现采用的树脂体系普遍熔点较高,采用熔融加工的方式进行预聚体及聚合物的制备过程中存在能耗高、危险性大、预聚程度难以控制等问题;2)现有的芳腈基树脂的溶解性较差,通常采用强极性高沸点溶剂进行溶解加工,而在后期聚合物制备过程中又需将溶剂去除,这一方面会造成溶剂的大量浪费,同时去除溶剂过程也会给环境带来较大压力并产生一定的安全隐患;3)现有的工艺中引入的固化剂、交联剂等因自身耐热性不佳,在芳腈基树脂聚合过程中会存在挥发、升华、分解等现象,造成聚合物结构中出现微缺陷,降低聚合物的结构性能;4)现有芳腈基树脂的后固化成型温度高,对设备要求苛刻,同时能耗极高。综上,现有的方腈基树脂体系在加工成型过程中存在能耗高、污染大、工艺繁琐、聚合物性能难以调控等问题,不符合现阶段倡导的节能减排绿色可持续发展的趋势。

5.为此,能够提供一种可低温加工成型的耐高温芳腈基树脂预聚体是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种可低温成型的耐高温树脂预聚体及其制备方法与应用,解决了现有芳腈基树脂在加工成型过程中能耗高、污染大等问题,简化聚合物的成型工艺、提高生产效率,同时为热熔预浸成型纤维增强树脂基复合材料领域提供一种新型的高性能树脂基体。

7.为了实现上述目的,本发明采用如下技术方案:

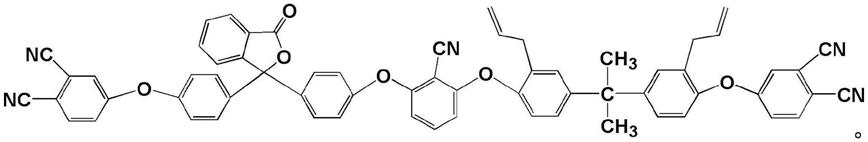

8.一种可低温成型的耐高温树脂预聚体,所述预聚体的结构如下所示:

[0009][0010]

上述所述一种可低温成型的耐高温树脂预聚体的制备方法,包括以下具体步骤:将4-硝基邻苯二甲腈、2,6-二氯苯甲腈、酚酞、烯丙基双酚a、碳酸钾和dmf依次加入反应器中,在120-140℃反应4-6h后,将反应溶液加入去离子水中,析出固体产物,过滤、洗涤、干燥后即得到一种可低温成型的耐高温树脂预聚体。

[0011]

优选地,所述4-硝基邻苯二甲腈、所述2,6-二氯苯甲腈、所述酚酞、所述烯丙基双酚a和所述碳酸钾的摩尔比为2.2:1.1:1:1.3:4.2;所述4-硝基邻苯二甲腈、所述2,6-二氯苯甲腈、所述酚酞、所述烯丙基双酚a、所述碳酸钾的总质量和dmf的质量体积比为1:1.5。

[0012]

优选地,所述反应溶液与所述去离子水的体积比为1:3-4。

[0013]

上述所述权利要求1所述的一种可低温成型的耐高温树脂预聚体在制备聚合物中的应用。

[0014]

优选地,所述聚合物的制备方法包括如下步骤:将预聚体和固化剂混合后依次经过熔融、热处理后,即得聚合物。

[0015]

与现有芳腈基树脂的加工制备工艺相比,本发明通过优选特定结构的树脂预聚体及固化剂体系,改善树脂体系需采用溶液加工的造成环境污染和资源浪费的问题;利用树脂基体的结构与聚合反应特性,获得热稳定性和结构强度优异的聚合物材料,无需引入各种改性剂和助剂,简化了生产工艺和流程。综上,本发明提供的工艺方法过程简单,效率高,且能耗低、绿色环保。

[0016]

优选地,所述预聚体和所述固化剂的质量比为1:0.2-0.5。

[0017]

本发明采用的预聚体与固化剂的比例选择,高于此比例时,固化剂用量不足,不足以促进预聚体活性官能团完成交联聚合;低于此比例时,固化剂用量过高,导致树脂预聚体的主体性能无法显现,不能获得高性能聚合物材料。

[0018]

优选地,所述固化剂为双马来酰亚胺与2,6-二氨基苯氧基苯甲腈的共混体系;其中结构式分别如下:

[0019][0020]

利用复配型固化剂,明显降低了含有腈基基团的树脂预聚体的加工成型温度,简化了加工工艺,降低了生产成本。

[0021]

优选地,所述双马来酰亚胺和所述2,6-二氨基苯氧基苯甲腈的比例为1:0.5-0.8。

[0022]

本发明采用的固化剂中双马来酰亚胺与2,6-二氨基苯氧基苯甲腈的比例选择,高于此比例,固化剂中活性氨基含量减少,导致预聚体中腈基基团无法完全交联,会明显降低聚合物的热性能;低于此比例,双马来酰亚胺含量低,导致预聚体中烯丙基双键无法完成加成反应,降低聚合物的结构强度和模量;同时,双马来酰亚胺的熔融粘度较低,固化剂中含量低时会导致树脂预聚体在熔融加工过程中粘度太大,不利于固化剂的共混及后续在载玻片上的涂覆处理。

[0023]

优选地,所述熔融的条件为:在80-120℃下反应30-90min。

[0024]

本发明熔融预聚的温度选择,高于此温度时,树脂体系的反应活性较高,已发生凝胶,不利于树脂预聚体分子量的缓慢均匀增长,难以控制预聚程度,同时能耗较高;低于此温度时,树脂预聚体的熔融粘度过大,难以实现固化剂与预聚体的均匀混合,同时体系反应速率较慢,降低树脂的加工效率;此外,预聚体的熔融粘度较大,不利于后续其在载玻片上的均匀涂覆制样。

[0025]

预聚反应时间的选择,长于此时间范围,一是降低生产效率,二是可能导致自聚合反应过度进行,影响树脂预聚体的质量,短于此时间,不足以使树脂预聚体充分共聚合。

[0026]

优选地,所述热处理的方法为:将熔融后的所述预聚体涂覆于石英载玻片上至于干燥箱中进行热处理,其中所述热处理的温度为160-220℃,时间为1-8h。

[0027]

热处理温度和时间的选择是确保树脂体系的充分聚合,高于此温度和时间,易造成资源浪费和生产效率降低,低于此温度和时间时,均不能聚合完全,导致聚合物结构强度和热稳定性降低。

[0028]

优选地,所述涂覆的厚度为0.8-2mm。

[0029]

树脂预聚体在在载玻片上的涂覆厚度选择,大于此厚度时,预聚体树脂在在干燥箱中的受热不均匀,难以保证树脂的均匀固化,低于此厚度时,操作不易进行,需借助专业涂胶设备完成,增加设备成本。

[0030]

与现有技术相比,本发明具有如下有益效果:本发明提供了一种可低温成型的耐高温树脂预聚体及其应用,解决了现有芳腈基树脂在加工成型过程中能耗高、污染大等问题,简化聚合物的成型工艺、提高生产效率,同时为热熔预浸成型纤维增强树脂基复合材料领域提供一种新型的高性能树脂基体。

具体实施方式

[0031]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通

技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

一种树脂薄膜聚合物的制备方法,包括以下具体步骤:将预聚体和固化剂混合后依次经过熔融、热处理后,即得聚合物;

[0033]

其中,预聚体和固化剂的质量比为1:0.2-0.5;

[0034]

固化剂为双马来酰亚胺与2,6-二氨基苯氧基苯甲腈的共混体系,双马来酰亚胺和2,6-二氨基苯氧基苯甲腈的比例为1:0.5-0.8;

[0035]

熔融的条件为:在80-120℃下反应30-90min;

[0036]

热处理的方法为:将熔融后的预聚体涂覆于石英载玻片上至于干燥箱中进行热处理,其中所述热处理的温度为160-220℃,时间为1-8h;涂覆的厚度为0.8-2mm;

[0037]

其中,预聚体的制备方法包括以下具体步骤:将4-硝基邻苯二甲腈、2,6-二氯苯甲腈、酚酞、烯丙基双酚a、碳酸钾和dmf依次加入反应器中,在30min内升温至130℃,并在130℃下反应5h后,将反应溶液加入去离子水中,析出固体产物,然后将反应液过滤、洗涤、在80℃干燥箱中干燥后即得到预聚体;4-硝基邻苯二甲腈、2,6-二氯苯甲腈、酚酞、烯丙基双酚a和碳酸钾的摩尔比为2.2:1.1:1:1.3:4.2;4-硝基邻苯二甲腈、2,6-二氯苯甲腈、酚酞、烯丙基双酚a、碳酸钾的总质量和dmf的质量体积比为1:1.5,反应溶液与去离子水的体积比为1:3。

[0038]

实施例1-5,对比例1-3

[0039]

实施例1-5和对比例1-3的原料配比及工艺参数见表1,

[0040]

表1 实施例1-5的原料配比以及工艺参数

[0041][0042][0043]

其中,实施例1制得的树脂薄膜聚合物,成型温度200℃,时间4h,其热分解温度(t

5%

)为385℃,玻璃化转变温度(tg)为234℃。

[0044]

实施例2制得的树脂薄膜聚合物,成型温度180℃,时间6h,其热分解温度(t

5%

)为405℃,玻璃化转变温度(tg)为243℃。

[0045]

实施例3制得的树脂薄膜聚合物,成型温度180℃,时间6h,其热分解温度(t

5%

)为412℃,玻璃化转变温度(tg)为238℃。

[0046]

实施例4制得树脂薄膜聚合物,成型温度220℃,时间2h,其热分解温度(t

5%

)为426℃,玻璃化转变温度(tg)为259℃。

[0047]

实施例5制得的树脂薄膜聚合物,成型温度220℃,时间3h,其热分解温度(t

5%

)为431℃,玻璃化转变温度(tg)为258℃。

[0048]

对比例1制得的树脂薄膜聚合物,成型温度200℃,时间5小时,其热分解温度(t

5%

)为337℃,玻璃化转变温度(tg)为201℃。

[0049]

对比例2未制得树脂薄膜聚合物,在熔融预聚处理过程中即发生凝胶化,无法进行后续的涂覆和固化处理。

[0050]

对比例3制得的树脂聚合物,成型温度150℃,时间6h,其热分解温度(t

5%

)为309℃,玻璃化转变温度(tg)为188℃。

[0051]

上述实施例1-5制成的树脂薄膜聚合物,其成型温度和时间说明树脂预聚体的加工条件要求简单,聚合物的成型工艺简便效率高;聚合物的热分解温度和玻璃化转变温度可用于说明聚合物的热稳定性和高温适用情况;热分解温度越高,聚合物的热稳定性越好;玻璃化转变温度越高,说明聚合物在高温环境下的服役性能越好。

[0052]

对比例分别从固化剂的配比、熔融预聚条件及热处理成型温度三个方面进行对比实验,结果发现,固化剂比例严重影响了聚合物的热稳定性和玻璃化转变温度;熔融预聚温度直接关系是否能够制得聚合物;热处理成型温度也直接树脂体系的交联反应,影响聚合物的热稳定性和玻璃化转变温度。

[0053]

各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0054]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1