一种聚苯硫醚的清洁生产工艺及聚苯硫醚反应液的处理方法与流程

1.本发明属于高分子材料领域,具体涉及到一种聚苯硫醚的清洁生产工艺及聚苯硫醚反应液的处理方法。

背景技术:

2.聚苯硫醚,又名聚亚苯基硫醚(英文名polyphenylene sulfide,缩写pps),它具有苯环与硫原子交替相连而构成的大分子刚性结构,赋予分子高度稳定的化学特性,使得聚苯硫醚树脂具有耐高温、耐辐射、阻燃、低粘度、高尺寸稳定性、良好的耐溶剂和耐化学腐蚀性,优良介电性能及耐磨损等特性。由于聚苯硫醚本身的优良性能,而且与无机填料、增强纤维的亲和性以及与其他高分子材料的相容性好,因而可制成各种增强填充品及高分子合金,用途十分广泛,主要用于电子电器、精密仪器、机械、汽车、家用电器、薄膜领域、纤维领域、电力、航空、环保和化学等行业。

3.文献报道的pps合成方法有多种,但目前绝大多数工业化装置采取的方法为使用硫化物和二卤代芳族化合物通过溶液缩聚反应合成pps,然后经进一步处理获得最终产品,其中硫化物主要为硫化钠或者硫氢化钠,溶剂主要为n-甲基吡咯烷酮(nmp)。反应副产物主要为氯化钠,反应过程中析出,平均每生产1吨pps就会产生1.08吨副产氯化钠。为促进反应稳定快速进行,会向反应体系中添加大量有机或无机盐助剂如醋酸钠、c

5-c6羧酸盐、苯甲酸钠和氯化锂。反应过程中还会产生一定量小分子有机副产物。这些副产物和助剂以及未反应完全的原料硫化钠、对二氯苯、nmp等在反应结束后少部甚至绝大部分与产品一起被分离出来,在后续产品纯化中需要使用大量水多次洗涤除去,因此产生了大量高盐度高toc含硫废水,需要进行预处理以减少外排废水中污染物的含量。

4.根据聚合反应结束后产品溶剂分离方式的不同,pps的生产工艺又可以分为两大类,一种称之为降温结晶工艺,是指经缓慢降温产品析出,经过滤后分为含副产盐产品滤饼和副产浆料,产品滤饼再进行进一步洗涤纯化,该工艺中部分低分子量pps和小分子反应副产物会被溶剂带走,相应地洗涤废水中副产物的含量减少;另一种称之为闪蒸工艺,是指反应混合液不降温直接降至常压闪蒸,除少量低沸点组分外,绝大部分小分子反应副产物都残留在产品中,最后进入到洗涤废水中,因而废水中有机副产物含量更高。

5.为降低pps生产过程中外排废水中污染物的含量,需要将废水中大量副产氯化钠及可能含有的助剂盐进行回收,同时降低废水中有机物的含量。专利cn102730721b报道了一种回收聚苯硫醚生产洗涤废水中氯化钠的方法,该方法使用活性炭吸附除去氯化钠水溶液中有机物,吸附后的氯化钠水溶液注入多效蒸馏系统浓缩,待氯化钠析出后固液分离得到氯化钠晶体,氯化钠含量在95%以上,水不溶物含量小于0.2%。专利cn108586746a将nmp蒸馏残渣与洗涤废水混合,滤除其中析出的低品质pps,滤液用萃取剂进行萃取,萃取后的水溶液经分段蒸发浓缩回收氯化钠和助剂氯化锂,获得干盐氯化钠含量为98.7%,干盐氯化锂纯度98.4%。专利cn106395862b则将副产浆料和洗涤废水混合,结合酸化、曝气和多次过滤去除残留硫化钠和低品质pps,然后精馏除水,除水过程中在塔釜内析出的氯化钠经过

滤、饱和食盐水洗涤、干燥获得副产氯化钠,回收的副产氯化钠纯度≥99.55wt%,其中低分子聚合物含量≤0.3wt%。前述专利报道的生产工艺中,副产氯化钠的回收多采用蒸盐浓缩废水的方法,但蒸盐前废水中有机物未充分除去,在蒸盐过程中析出进入到副产盐中,导致副产盐中总有机物含量(toc)偏高(其中,cn106395862b仅仅给出了低分子聚合物含量,但是除了低分子聚合物之外,还含有其他有机物杂质,因此,低分子聚合物的含量还不能完全代表实际有机物杂质的含量),而随着废弃物标准的提高,可能无法满足工业氯化钠的标准,成为危险废弃化学品。专利cn111253573a报道了将副产浆料和洗涤废水混合液后,过滤除去析出的低品质pps,过滤后的混合滤液精馏除去水和nmp,含副产氯化钠和助剂氯化锂的蒸馏残渣经焚烧充分去除其中有机物,重新溶解后经分段浓缩分别回收氯化钠和助剂氯化锂,但全部副产盐和助剂氯化锂均需经焚烧,处理量较大,且焚烧方式的能耗代价和碳排放过高。

技术实现要素:

6.本发明所要解决的技术问题是:提供一种聚苯硫醚的清洁生产工艺及聚苯硫醚反应液的处理方法,该清洁生产工艺能够降低所产生洗涤废水中总有机物的含量(toc),从而显著降低副产氯化钠和回收冷凝水中toc,便于副产盐的进一步处置和废水的套用,对环境更加友好。

7.本技术的发明人对聚苯硫醚洗涤废水中有机物的组分进行了深入的研究,发现洗涤废水中有机物主要分为以下三类:

8.(1)第一类有机物:不溶于水的pps细颗粒,主要来源于水洗过滤步骤的泄露;

9.(2)第二类有机物:水溶性的含极性端基(胺基、巯基(钠)、羧酸(钠))的低聚物(以二聚、三聚体为主),当废水ph调至酸性时,大部分转化为水溶性较差的非有机盐形式从废水中析出,成为具有一定粘性的微米级油状液滴;

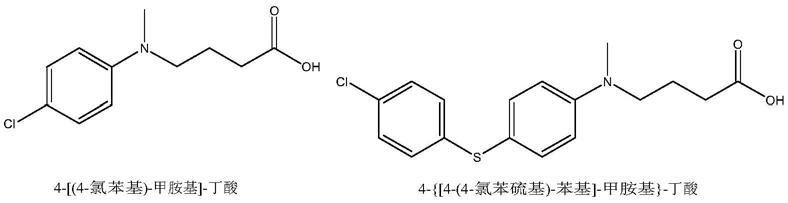

10.(3)第三类有机物:nmp及其由其产生的副产物,如2-吡咯烷酮、n-甲基丁二酰胺;对二氯苯及其由其产生的副产物如苯酚(钠)、4-氯-n-甲基苯胺、对氯苯硫酚(钠)、4-[(4-氯苯基)-甲胺基]-丁酸(钠,简称cp-smab)和4-{[4-(4-氯苯硫基)-苯基]-甲胺基}-丁酸(钠)。其中,4-[(4-氯苯基)-甲胺基]-丁酸和4-{[4-(4-氯苯硫基)-苯基]-甲胺基}-丁酸的结构如下:

[0011][0012]

根据以往文献报道中存在的问题,结合上文的研究结果,本发明提供了以下技术方案:

[0013]

一种聚苯硫醚反应液的处理方法,包括:

[0014]

(1)聚苯硫醚反应液通过闪蒸得到固体,然后用去离子水对固体进行洗涤,洗涤后的固体经过烘干得到聚苯硫醚产品,洗涤后得到的洗涤废水过滤除去pps细颗粒,再进行酸

化,使用填充pps纤维球的过滤器进行过滤,得到过滤后的酸性废水;

[0015]

(2)步骤(1)得到的酸性废水汽提吹脱除去硫化氢,然后采用甲基丙烯酸甲酯-丙烯酸-苯乙烯-二乙烯基苯共聚大孔树脂进行吸附,吸附后废水经浓缩蒸馏,得到氯化钠和回收的冷凝水;

[0016]

所述聚苯硫醚反应液由含硫化合物和对二氯苯进行溶液缩聚反应得到。

[0017]

上述工艺的核心是:(1)废水调酸后析出的有机物主要为第二类有机物杂质,为小分子量pps低聚物,以微米尺寸液滴形式分散在废水中,采用普通过滤方式难以除去,而本发明使用与析出物结构相似pps纤维球,析出物接触其中pps纤维,快速黏附到纤维表面从而被拦截除去,该过滤步骤前后废水浊度可从300ntu以上最低降至约10ntu;(2)使用pps纤维球过滤后剩余有机物主要为水溶性较佳的第三类有机物,典型代表如2-吡咯烷酮,4-氯-n-甲基苯胺,对氯苯硫酚(钠),n-甲基丁二酰胺和4-[(4-氯苯基)-甲胺基]-丁酸(钠),4-{[4-(4-氯苯硫基)-苯基]-甲胺基}-丁酸(钠)。本发明使用特殊定制的甲基丙烯酸甲酯、丙烯酸、苯乙烯、二乙烯基苯多元共聚交联型大孔树脂,能够有效去除这些有机物,树脂吸附后,废水的toc能够最低降低至200ppm以下,最终整个工艺更加清洁,并且副产品氯化钠的纯度更高,杂质更少,可利用价值更高。

[0018]

作为优选,步骤(1)中,除去pps细颗粒时采用精密过滤器进行过滤,精密过滤器中过滤网目数为1000~7500目,进一步优选为2000~4000目,最优选为3000目。

[0019]

步骤(1)中,酸化所用的酸无特别严格的要求,选择常用的无机酸即可:例如盐酸、磷酸或者硫酸,作为优选,步骤(1)中,酸化后废水ph值为2~5,进一步优选为2~4,所用的酸进一步优选为盐酸,该ph值范围可有利于第二类有机物从废水中析出,更利于后续滤除。

[0020]

本发明中,所述pps纤维球会影响到第二类有机物的除去效率,作为优选,步骤(1)中,所述pps纤维球为pps纤维纺织而成的球状物,孔隙率为50~95%,进一步优选为65~90%;作为更优选,用于制备pps纤维球的pps纤维的细度为0.5~4旦尼尔(d);作为进一步的优选,所述的pps纤维的细度为1~2.5d。

[0021]

作为优选,步骤(2)中,吹脱后废水ph调至5~9之间,再进行后续树脂吸附。汽提吹脱出的硫化氢采用氢氧化钠溶液吸收制备硫氢化钠溶液回用作为反应原料。

[0022]

步骤(2)中,得到的冷凝水回用作多次洗涤用水。

[0023]

本发明中,采用特定的甲基丙烯酸甲酯-丙烯酸-苯乙烯-二乙烯基苯共聚大孔树脂来除去第三类有机物,作为优选,步骤(2)中,所述甲基丙烯酸甲酯-丙烯酸-苯乙烯-二乙烯基苯共聚大孔树脂由悬浮聚合制备,原料中甲基丙烯酸甲酯单体、丙烯酸单体、苯乙烯单体、二乙烯基苯单体摩尔比为5~30:1~5:60~90:1~10,进一步优选为5~15:3~5:77~85:4~8;作为进一步优选,所述甲基丙烯酸甲酯-丙烯酸-苯乙烯-二乙烯基苯共聚大孔树脂的平均孔径为10~15nm,比表面积为90~150m2/g;作为更进一步的优选,所述的甲基丙烯酸甲酯-丙烯酸-苯乙烯-二乙烯基苯共聚大孔树脂的平均孔径为10~12nm,比表面积为90~100m2/g。

[0024]

进一步的,所述的甲基丙烯酸甲酯-丙烯酸-苯乙烯-二乙烯基苯共聚大孔树脂的制备方法如下:

[0025]

在自由基引发剂的作用下,包含乳化剂和水的水相与包含致孔剂和上述单体的油相进行悬浮聚合反应,反应结束之后经过后处理得到所述的甲基丙烯酸甲酯-丙烯酸-苯乙

烯-二乙烯基苯共聚大孔树脂。

[0026]

进一步地,所述的自由基引发剂为偶氮二异丁腈。

[0027]

进一步地,所述致孔剂选自正庚烷、甲苯、二甲苯中的一种或多种。

[0028]

进一步地,所述致孔剂与单体总量摩尔比为0.5~2:1。

[0029]

进一步地,所述水相与油相质量比为2~4:1。

[0030]

进一步地,所述乳化剂选自聚乙烯醇(pva)、聚氧乙烯聚氧丙烯嵌段共聚物、脂肪醇聚氧乙烯醚(aeo)、失水山梨醇脂肪酸酯(span)中的一种或多种。

[0031]

进一步地,聚合温度为60~80℃,聚合反应时间为3~8h。

[0032]

本发明还公开了一种聚苯硫醚的清洁生产工艺,包括:

[0033]

含硫化合物和对二氯苯进行溶液缩聚反应得到聚苯硫醚反应液,所述聚苯硫醚反应液按照所述的处理方法进行处理,得到聚苯硫醚产品和副产物氯化钠。

[0034]

本发明中,溶液缩聚反应为现有技术,其具体过程可参考众多现有专利申请,例如:cn 106395862 a、cn 111253573 a、cn 106633062 a和cn 103897187 a等专利文献。只要得到的聚苯硫醚反应液经过过滤、洗涤得到的洗涤液中含有上述第二类有机物和第三类有机物杂质即可。

[0035]

其中,所述的含硫化合物可以为硫化钠或者硫氢化钠;

[0036]

所述的溶液缩聚反应所用的溶剂优选为nmp;

[0037]

所述的溶液缩聚反应在碱性条件下进行,例如在氢氧化钠的作用下进行。

[0038]

所述的溶液缩聚反应中还可以加入一种或者多种助剂,例如醋酸钠、c

5-c6羧酸盐、苯甲酸钠和氯化锂等。

[0039]

进一步地,所述聚苯硫醚的清洁生产工艺,包括以下具体步骤:

[0040]

(a)在反应釜中加入nmp、40~50%naoh水溶液,升温至120~140℃,保温1~3小时,再升温至180~200℃进行脱水,脱水毕,降温至120~140℃;

[0041]

(b)在步骤(a)结束后的反应釜中加入nahs水溶液和nmp,搅拌和氮气保护下,然后升温至180~220℃进行脱水,脱水后体系中水含量在1.0~1.5mol/mol硫,再降温至140~160℃,脱水过程中挥发出的硫化氢采用氢氧化钠溶液进行吸收制备硫氢化钠溶液回用作为反应原料;

[0042]

(c)在步骤(b)结束后的反应釜中加入对二氯苯(以下简称pdcb)和nmp,然后于210-280℃进行缩聚反应,反应结束后通过闪蒸进行固液分离,获得粗溶剂,分离获得的固体用70~100℃去离子水进行两次洗涤,将两次洗涤产生的滤液混合即获得洗涤废水,滤饼烘干后得到线性pps产品;线性pps产品也可在氧化气体氛围下加热进行热氧交联,获得熔体流动性(mfr)不同的交联型pps产品;

[0043]

(d)步骤(c)中分离获得粗溶剂先粗蒸将水和对二氯苯共沸蒸出,对二氯苯分液回用,然后再经精馏将nmp蒸出回收,少量残留塔底物进行焚烧,产生热源蒸汽;

[0044]

(e)步骤(c)中产生洗涤废水,按照上文所述的方法,依次经过精密过滤(滤液i)、盐酸酸化(浊液i)、pps纤维球过滤(滤液ii)、汽提吹脱和大孔树脂吸附(滤液iii)、蒸馏浓缩得到氯化钠晶体和冷凝水。

[0045]

所述步骤(a)中所使用的原料以1.0mol nahs为基准,nmp用量为1.5~2.5mol,naoh用量为1.0~1.1mol。

[0046]

所述步骤(b)中所使用的原料以1.0mol nahs为基准,加入nahs和nmp后,体系总nmp为2.0~3.0mol。

[0047]

所述步骤(c)中所使用的原料以1.0mol nahs为基准,加入pdcb和nmp后,pdcb的量为0.99~1.10mol,体系总nmp为3~4mol;多次水洗步骤中,以pps质量为1份计,洗涤水用量为4~6份,优选为5份;热氧交联步骤中,交联气氛中氧含量为8%~21%,优选为8~12%,交联温度为220~280℃,优选为230~250℃。

[0048]

同现有技术相比,本发明的有益效果体现在:

[0049]

(1)洗涤废水经过多级精密过滤、pps纤维球过滤、吹扫、特异性吸附等将废水中有机物充分除去,然后使用多效蒸馏系统浓缩回收副产氯化钠,回收氯化钠中有机物的总含量(toc)低至800ppm,充分满足工业氯化钠的质量要求,蒸馏浓缩所产生冷凝水中toc含量低于200ppm,可回用做洗涤用水,大大降低了生产用水量。

[0050]

(2)废液中有机物被充分除去后,废水的表面张力下降,浓缩蒸盐过程中发泡现象得到明显改善,提高了生产的稳定性。

具体实施方式

[0051]

下面结合实施例对本发明的工艺作进一步的详述。实施例中涉及到的测试方法如下:

[0052]

熔体流动速率(mfr)测试:参照国标gb/t 3682-2000,使用德国gottfert mi-2.2测试pps树脂的熔体流动性,测试温度为315.6℃。称取8g烘干后的样品,快速加入料筒中,用进样杆压实,加入活塞杆、5kg载荷砝码,预热5min,然后移去下部顶针,让样品自然下流,当活塞杆下刻度线刚好消失在视线内,用剪刀剪断,用碗接住流出物同时用秒表开始计时,当活塞杆上刻度线消失在视线内时,用剪刀再次剪断,同时停止计时,移去碗。使用天平称取样品的质量m,读取秒表的记录时间t(s),则mfr(g/10min)=m*600/t。

[0053]

废水组成液相分析:废水中的有机物如nmp、cp-smab、4-氯-n-甲基苯胺、smab等可通过配有发光二极管阵列检测器的高效液相色谱仪(hplc)进行定量分析。所用色谱柱为c18柱,柱温30℃,流动相采用0.15%磷酸水溶液(30%)+甲醇(70%),流速0.5ml/min。

[0054]

废水和氯化钠中总有机碳(toc)测试:废水或副产氯化钠中toc含量由总有机碳总键合氮分析仪multin/c3100测定,测试原理是水样被注入燃烧炉高温区后,在催化剂和氧气作用下,催化氧化,最终分解分解为co2,经干燥后,进入ndir检测器检测得到co2浓度,从而测得进样水样的toc值,最后经折算获得待测样品的toc值。对于废水样品,需要使用纯净水稀释10倍后进样,而对于副产盐样品则需要稀释50倍后进样。

[0055]

pps纤维球孔隙率表征方法:测定纤维球直径,半径记为r(单位cm),取100ml量筒,加入60ml水,然后将纤维球完全浸没于量筒内水中,读取此时的体积v1,则纤维球的孔隙率

[0056]

pps纤维球制备

[0057]

实施例1

[0058]

将60束10k根pps长纤维小丝束编成一大束,所用pps纤维的细度为2d,每隔4cm使用聚酯纤维束缠绕打结,然后在相邻两个打结点的中心位置处将纤维束切断,稍加整理,即

获得纤维丝大致延直径方向伸展的直径约为3.8cm的纤维球,纤维球的孔隙率经测得约为65%。

[0059]

实施例2

[0060]

将20束10k根pps长纤维小丝束编成一大束,所用pps纤维的细度为2d,每隔4cm使用聚酯纤维束缠绕打结,然后在相邻两个打结点的中心位置处将纤维束切断,稍加整理,即获得纤维丝大致延直径方向伸展的直径约为3.7cm的纤维球,纤维球的孔隙率经测得约为90%。

[0061]

甲基丙烯酸甲酯-丙烯酸-苯乙烯-二乙烯基苯共聚大孔树脂制备方法

[0062]

实施例3

[0063]

在1l的三口烧瓶中加入水相450g(含pva 5g,蒸馏水445g)搅拌均匀,加入油相150g(正庚烷75g,甲基丙烯酸甲酯10.84g,苯乙烯57.9g,丙烯酸1.56,二乙烯基苯4.7g,即各共聚单体的摩尔比依次为15:77:3:5),转速调节为100r/min,加入1.5g自由基引发剂偶氮二异丁腈(aibn),升温至75℃反应6h。聚合结束后滤出树脂,依次用热水、无水乙醇多次淋洗,然后用无水丙酮索氏抽提6h,最后用蒸馏水冲洗后浸泡待用。得到大孔树脂的平均孔径为12nm,比表面积为100m2/g。

[0064]

实施例4

[0065]

在1l的三口烧瓶中加入水相450g(含pva 5g,蒸馏水445g)搅拌均匀,加入油相150g(正庚烷75g,甲基丙烯酸甲酯3.62g,苯乙烯64.06g,丙烯酸2.61g,二乙烯基苯4.71g,即各共聚单体的摩尔比依次为5:85:5:5),转速调节为100r/min,加入1.5g自由基引发剂aibn,升温至75℃反应6h。聚合结束后滤出树脂,依次用热水、无水乙醇多次淋洗,然后用无水丙酮索氏抽提6h,最后用蒸馏水冲洗后浸泡待用。得到大孔树脂的平均孔径为10.5nm,比表面积为90m2/g。

[0066]

实施例5

[0067]

在100l反应釜内,加入n-甲基吡咯烷酮19.8kg(200.0mol),40%氢氧化钠10.0kg(100.0mol),在300rpm的搅拌速度和氮气保护下,以2.0℃/min的速度,升温至120℃,保温1小时;保温毕,以2.0℃/min的速度升温至200℃,脱除5.8kg水溶液(含水量98.0%),再降温至130℃。加入40%硫氢化钠14.02kg(100.0mol),nmp 4.95kg(50mol),相同搅拌速度下,以1.5℃/min的速度升温至200℃,脱除6.74kg水溶液(含水量98.0%),脱水毕,降温至160℃。此时,体系中硫的量为98.0mol,含水量为117.6mol。

[0068]

在上述反应釜中加入对二氯苯15.14kg(103.0mol),nmp 4.95kg(104.8mol),以1.0℃/min的速度升温至260℃,保温3小时后,在0.5-1.0小时内闪蒸至闪蒸罐中,闪蒸过程中持续通入260℃过热氮气。闪蒸结束后,继续在氮气氛围下烘干1h,充分去除nmp,烘干温度为240℃。

[0069]

将烘干后的闪蒸粗产品用去离子水洗涤2次,每次用水45kg,将两次洗涤滤液混合。将洗涤后的滤饼烘干后得到白色聚苯硫醚交联原粉pps-19.72kg,测试熔体流动速率为3500g/10min。将交联原粉置于带搅拌、除尘袋和导热油夹套的交联仓中,在240℃下通入氧含量12%的交联气体处理12h,获得pps交联品cpps-1,测试mfr为500g/10min。

[0070]

将上述两次水洗废水使用精密过滤器(滤布3000目)过滤获得滤液i,滤液i经液相分析测得其中cp-smab含量为1500ppm,4-氯-n-甲基苯胺的含量为325ppm,废水toc测试为

2800ppm。向滤液i中加入盐酸将ph调至4,废水变浑浊,浊度为350ntu,然后使用实施例1制备得到的pps纤维球填充的过滤器进行过滤,滤除调酸析出物,废水浊度降至10ntu,toc降至1600ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph微调至5后使用实施例3制备得到大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至250ppm。吸附后废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为800ppm和160ppm,副产氯化钠品质优异,冷凝水可套用为洗涤用水。各阶段废水中toc及典型有机物的含量见表1。

[0071]

实施例6

[0072]

将实施例5中滤液i中加入盐酸将ph调至4,废水变浑浊,浊度为350ntu,然后使用实施例2制备得到的pps纤维球填充的过滤器进行过滤,滤除调酸析出物,废水浊度降至30ntu,toc降至1900ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph微调至5后使用实施例3制备得到大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至290ppm。吸附后废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为1060ppm和165ppm。

[0073]

实施例7

[0074]

将实施例5中滤液i中加入盐酸将ph调至4,废水变浑浊,浊度为350ntu,然后使用实施例1制备得到的pps纤维球填充的过滤器进行过滤,滤除调酸析出物,废水浊度降至10ntu,toc降至1600ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph微调至5后使用实施例4制备得到大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至400ppm。吸附后废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为1640ppm和200ppm。

[0075]

实施例8

[0076]

将实施例5中滤液i中加入盐酸将ph调至2.5,废水变浑浊,浊度为280ntu,然后使用实施例1制备得到的pps纤维球填充的过滤器进行过滤,滤除调酸析出物,废水浊度降至10ntu,toc降至2050ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph微调至5后使用实施例3制备得到大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至300ppm。吸附后废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为1100ppm和170ppm。

[0077]

实施例9

[0078]

将实施例5中滤液i中加入盐酸将ph调至4,废水变浑浊,浊度为350ntu,然后使用实施例1制备得到的pps纤维球填充的过滤器进行过滤,滤除调酸析出物,废水浊度降至10ntu,toc降至1600ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph调至8,然后使用实施例3制备得到大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至350ppm。吸附后废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为1340ppm和190ppm。

[0079]

实施例10

[0080]

在100l反应釜内,加入n-甲基吡咯烷酮9.8kg(200.0mol),40%氢氧化钠10.2kg(102.0mol),在300rpm的搅拌速度和氮气保护下,以2.0℃/min的速度,升温至120℃,保温1小时;保温毕,以2.0℃/min的速度升温至200℃,脱除5.8kg水溶液(含水量98.0%),再降温

至130℃。加入40%硫氢化钠14.02kg(100.0mol),nmp 4.95kg(50mol),相同搅拌速度下,以1.5℃/min的速度升温至200℃,脱除6.74kg水溶液(含水量98.0%),脱水毕,降温至160℃。此时,体系中硫的量为98.0mol,含水量为117.6mol。

[0081]

在上述反应釜中加入对二氯苯4.85kg(101.0mol),nmp 4.95kg(104.8mol),以1.0℃/min的速度升温至260℃,保温3小时后,在0.5-1.0小时内闪蒸至闪蒸罐中,闪蒸过程中持续通入260℃过热氮气。闪蒸结束后,继续在氮气氛围下烘干1h,充分去除nmp,烘干温度为240℃。

[0082]

将烘干后的闪蒸粗产品用去离子水洗涤2次,每次用水45kg,将两次洗涤滤液混合。将洗涤后的滤饼烘干后得到白色聚苯硫醚交联原粉pps-29.94kg,测试熔体流动速率为1500g/10min。将交联原粉置于带搅拌、除尘袋和导热油夹套的交联仓中,在240℃下通入氧含量12%的交联气体处理12h,获得pps交联品cpps-2,测试mfr为300g/10min。

[0083]

将两次水洗废水使用带3000目滤布的精密过滤器过滤获得滤液i,滤液i经液相分析测得其中cp-smab含量为2000ppm,4-氯-n-甲基苯胺的含量为350ppm,废水toc测试为3200ppm。向滤液i中加入盐酸将ph调至4,废水变浑浊,浊度为400ntu,然后使用实施例1制备得到的pps纤维球填充的过滤器进行过滤,滤除调酸析出物,废水浊度降至10ntu,toc降至1800ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph微调至5后使用实施例3制备得到大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至260ppm。吸附后废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为875ppm和160ppm,副产氯化钠品质优异,冷凝水可套用为洗涤用水。

[0084]

对比例1

[0085]

将实施例5中滤液i加入盐酸调制ph=4,然后再次使用精密过滤器(滤布3000目)过滤,浊度由350ntu降至300ntu,toc由2800ppm降至2600ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph微调至5后使用实施例3制备得到的大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至460ppm。吸附后废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为2040和195ppm。

[0086]

对比例2

[0087]

将实施例5中滤液i加入盐酸调制ph=4,然后再次使用精密过滤器(滤布3000目)过滤,浊度由350ntu降至300ntu,toc由2800ppm降至2600ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再将废水调至中性后经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为14600ppm和550ppm。

[0088]

对比例3

[0089]

将实施例5中滤液i中加入盐酸将ph调至4,废水变浑浊,浊度为350ntu,然后使用实施例1制备得到的pps纤维球填充的过滤器进行过滤,滤除调酸析出物,废水浊度降至10ntu,toc降至1600ppm,然后在鼓泡器中用氮气对废水进行鼓泡吹扫,再将废水调至中性后经浓缩蒸盐,获得废盐和冷凝水,废盐和冷凝水toc测试值分别为9600ppm和300ppm。

[0090]

对比例4

[0091]

将实施例5中滤液i调至ph=4后,在鼓泡器中用氮气对废水进行鼓泡吹扫,再加入少量氢氧化钠将废水ph微调至5后使用实施例3制备得到的大孔树脂的填充柱进行吸附,树脂吸附后废水toc降至500ppm。吸附后将废水调至中性经浓缩蒸盐,获得废盐和冷凝水,废

盐和冷凝水toc测试值分别为2320ppm和220ppm。

[0092]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1