抗冲击性强的PVC木塑复合材料及其制备方法与流程

抗冲击性强的pvc木塑复合材料及其制备方法

技术领域

1.本发明涉及复合材料技术领域,具体涉及抗冲击性强的pvc木塑复合材料及其制备方法。

背景技术:

2.pvc木塑复合材料是以木纤维或植物纤维作为增强材料或填料,与聚氯乙烯复合而成的一种新型环保复合材料。pvc木塑复合材料很好的结合和发挥了木材和pvc高分子材料的优点,既克服了木材易变形、易开裂、不防水、不防腐等先天性缺点,也克服了塑料高分子材料易老化、不耐热、不易后期加工的缺陷。

3.公告号为cn105754247a的一种pvc塑木复合材料,由以下质量份的原料制成:pvc骨料100份、废旧pvc料20~30份、木粉40~55份、甲基丙烯酸甲酯0.1~0.3份、ac发泡剂0.3~0.5份、增塑剂1~3份、发泡调节剂1~5份、钙锌稳定剂1~3份、硬脂酸0.2~0.5份、轻质活性碳酸10~20份、钛酸酯偶联剂7~12份、马来酸酐7~12份、抗氧剂1~3份、钛白粉1~7份、卡拉胶0.5~2.5份、高岭土1~3份。

4.上述现有技术采用废旧pvc料、卡拉胶、高岭土等组分改善木粉和pvc之间的融合性,降低材料色泽混乱的问题。木粉与pvc融合性提高有利于改善pvc木塑复合材料的力学性能,然而由于pvc本身具有耐冲击性差的特性,因此,现有技术对复合材料的力学性能改善效果有限,pvc木塑复合材料的抗冲击性能依然存在缺陷。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本发明提供了一种抗冲击性强的pvc木塑复合材料及其制备方法,解决了现有pvc木塑复合材料抗冲击性能不佳的问题。

7.(二)技术方案

8.为实现以上目的,本发明通过以下技术方案予以实现:

9.抗冲击性强的pvc木塑复合材料,按重量份包括以下组分:pvc树脂80~120份、木粉15~35份、碳酸钙15~35份、氢氧化镁8~20份、加工助剂6~10份、稳定剂5~10份、改性剂2~4份、润滑剂2~4份、偶氮二甲酰胺1~3份以及偶联剂1~2份;

10.所述改性剂按重量份包括:高密度聚乙烯55~75份、邻苯二甲酸二甲氧基乙酯2~4份、顺丁烯二酸酐2~4份、过氧化二苯甲酰0.5~1.5份以及三氯苯15~25份。

11.优选的,所述改性剂的制备方法为:1)将高密度聚乙烯与三氯苯混合搅拌,提高体系温度至130~140℃;2)再加入邻苯二甲酸二甲氧基乙酯与顺丁烯二酸酐,继续搅拌;3)最后加入过氧化二苯甲酰,保持反应50~70min;4)反应结束将产物冷却至室温,并保持15~20min,再将产物缓慢倒入丙酮中,进行搅拌、沉淀、抽滤、洗涤,干燥后完成制备。

12.优选的,所述复合材料还包括聚乙烯亚胺5~10份。

13.优选的,所述复合材料还包括邻苯二甲酸二异壬酯3~7份。

14.优选的,所述加工助剂为acr401或acr530中的一种或两种的混合物。

15.优选的,所述稳定剂为钙锌稳定剂或有机锡稳定剂中的一种或两种的混合物。

16.优选的,所述润滑剂为石蜡、pe蜡、硬脂酸、硬脂酸钙中的一种或多种的混合物。

17.优选的,所述偶联剂为锆类偶联剂。

18.抗冲击性强的pvc木塑复合材料的制备方法,包括以下制备步骤:

19.木粉预处理:在60~70℃温度下对木粉干燥8~10h,再升温至70~80℃干燥10~12h;

20.复合材料制备:按比例称取上述材料后,先将聚氯乙烯和木粉高速混合均匀,再放入已预热的双辊开炼机内再次混合,预热温度为210~230℃,再加入材料混炼6~8min,混炼均匀后下辊取片,完成制备。

21.优选的,所述木粉在干燥过程中,其放置厚度不超过25mm,且每隔2.5~3.5h进行放气除水处理。

22.(三)有益效果

23.本发明提供了抗冲击性强的pvc木塑复合材料及其制备方法。与现有技术相比,具备以下有益效果:

24.1、本技术改性剂配方中的邻苯二甲酸二甲氧基乙酯具有减弱高密度聚乙烯分子间的次价键、增加分子键移动性、降低分子结晶性的作用,从而提升高密度聚乙烯分子间的可塑性,从而为高密度聚乙烯增强增韧;过氧化二苯甲酰主要作用为交联,在高密度聚乙烯分子链间形成桥键,从而提升高密度聚乙烯的分子活性,从而提升邻苯二甲酸二甲氧基乙酯对高密度聚乙烯的改性性能;顺丁烯二酸酐用于提升各组分在体系中的相容性,从而确保反应进行;三氯苯主要作为溶剂使用;本技术改性剂配方中的各组分互相协同,有利于增强高密度聚乙烯的力学性能。

25.2、将本技术以高密度聚乙烯为主料的改性剂投入生产pvc木塑复合材料,有利于提升其力学性能,以此提升pvc木塑复合材料的抗冲击性能。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本技术实施例通过提供抗冲击性强的pvc木塑复合材料及其制备方法,解决了现有pvc木塑复合材料抗冲击性能不佳的问题。

28.为了更好的理解上述技术方案,下面将结合具体实施方式对上述技术方案进行详细的说明。

29.实施例1:

30.抗冲击性强的pvc木塑复合材料,按重量份包括以下组分:pvc树脂80份、木粉15份、碳酸钙15份、氢氧化镁8份、聚乙烯亚胺5份、邻苯二甲酸二异壬酯3份、acr4016份、钙锌稳定剂5份、改性剂2份、质量比为1:1的pe蜡与硬脂酸混合物2份、偶氮二甲酰胺1份以及锆类偶联剂1份;

31.改性剂按重量份包括:高密度聚乙烯55份、邻苯二甲酸二甲氧基乙酯2份、顺丁烯二酸酐2份、过氧化二苯甲酰0.5份以及三氯苯15份;

32.改性剂的制备方法为:1)将高密度聚乙烯与三氯苯加入反应釜中混合搅拌,提高体系温度至130℃;2)再加入邻苯二甲酸二甲氧基乙酯与顺丁烯二酸酐,继续搅拌;3)最后加入过氧化二苯甲酰,保持反应50min;4)反应结束将产物冷却至室温,并保持15min,再将产物缓慢倒入丙酮中,进行搅拌、沉淀、抽滤、洗涤,干燥后完成制备。

33.抗冲击性强的pvc木塑复合材料的制备方法,包括以下制备步骤:

34.木粉预处理:将木粉放置在干燥箱中,在60℃温度下对木粉干燥8h,再将木粉置于真空干燥箱中,升温至70℃干燥10h,木粉放置厚度不超过25mm,且每隔2.5h进行放气除水处理;

35.复合材料制备:按比例称取上述材料后,先将聚氯乙烯和木粉高速混合均匀,再放入已预热的双辊开炼机内再次混合,预热温度为210℃,再加入材料混炼6min,混炼均匀后下辊取片,完成制备。

36.实施例2:

37.抗冲击性强的pvc木塑复合材料,按重量份包括以下组分:pvc树脂100份、木粉25份、碳酸钙25份、氢氧化镁14份、聚乙烯亚胺7.5份、邻苯二甲酸二异壬酯5份、acr5308份、有机锡稳定剂7.5份、改性剂3份、质量比为1:1的石蜡与硬脂酸钙混合物3份、偶氮二甲酰胺2份以及锆类偶联剂1.5份;

38.改性剂按重量份包括:高密度聚乙烯65份、邻苯二甲酸二甲氧基乙酯3份、顺丁烯二酸酐3份、过氧化二苯甲酰1份以及三氯苯20份;

39.改性剂的制备方法为:1)将高密度聚乙烯与三氯苯加入反应釜中混合搅拌,提高体系温度至135℃;2)再加入邻苯二甲酸二甲氧基乙酯与顺丁烯二酸酐,继续搅拌;3)最后加入过氧化二苯甲酰,保持反应60min;4)反应结束将产物冷却至室温,并保持18min,再将产物缓慢倒入丙酮中,进行搅拌、沉淀、抽滤、洗涤,干燥后完成制备。

40.抗冲击性强的pvc木塑复合材料的制备方法,包括以下制备步骤:

41.木粉预处理:将木粉放置在干燥箱中,在65℃温度下对木粉干燥9h,再将木粉置于真空干燥箱中,升温至75℃干燥11h,木粉放置厚度不超过25mm,且每隔3h进行放气除水处理;

42.复合材料制备:按比例称取上述材料后,先将聚氯乙烯和木粉高速混合均匀,再放入已预热的双辊开炼机内再次混合,预热温度为220℃,再加入材料混炼7min,混炼均匀后下辊取片,完成制备。

43.实施例3

44.抗冲击性强的pvc木塑复合材料,按重量份包括以下组分:pvc树脂120份、木粉35份、碳酸钙35份、氢氧化镁20份、聚乙烯亚胺10份、邻苯二甲酸二异壬酯7份、acr53010份、钙锌稳定剂10份、改性剂4份、质量比为1:1的pe蜡与硬脂酸钙4份、偶氮二甲酰胺3份以及锆类偶联剂2份;

45.改性剂按重量份包括:高密度聚乙烯75份、邻苯二甲酸二甲氧基乙酯4份、顺丁烯二酸酐4份、过氧化二苯甲酰1.5份以及三氯苯25份;

46.改性剂的制备方法为:1)将高密度聚乙烯与三氯苯加入反应釜中混合搅拌,提高

体系温度至140℃;2)再加入邻苯二甲酸二甲氧基乙酯与顺丁烯二酸酐,继续搅拌;3)最后加入过氧化二苯甲酰,保持反应70min;4)反应结束将产物冷却至室温,并保持20min,再将产物缓慢倒入丙酮溶液中,进行搅拌、沉淀、抽滤、洗涤,干燥后完成制备。

47.抗冲击性强的pvc木塑复合材料的制备方法,包括以下制备步骤:

48.木粉预处理:将木粉放置在干燥箱中,在70℃温度下对木粉干燥10h,再将木粉置于真空干燥箱中,升温至80℃干燥12h,木粉放置厚度不超过25mm,且每隔3.5h进行放气除水处理;

49.复合材料制备:按比例称取上述材料后,先将聚氯乙烯和木粉高速混合均匀,再放入已预热的双辊开炼机内再次混合,预热温度为230℃,再加入材料混炼8min,混炼均匀后下辊取片,完成制备。

50.实施例4,与实施例2的区别之处在于:

51.删除复合材料配方中的聚乙烯亚胺组分。

52.实施例5,与实施例2的区别之处在于:

53.删除复合材料配方中的邻苯二甲酸二异壬酯组分。

54.对比例1,与实施例2的区别之处在于:

55.本技术不使用改性剂对复合材料进行改性。

56.对比例2,与实施例2的区别之处在于:

57.删除改性剂中邻苯二甲酸二甲氧基乙酯组分。

58.对比例3,与实施例2的区别之处在于:

59.删除改性剂中过氧化二苯甲酰组分。

60.对比例4,与实施例2的区别之处在于:

61.本技术只添加高密度聚乙烯为复合材料改性。

62.性能检测试验

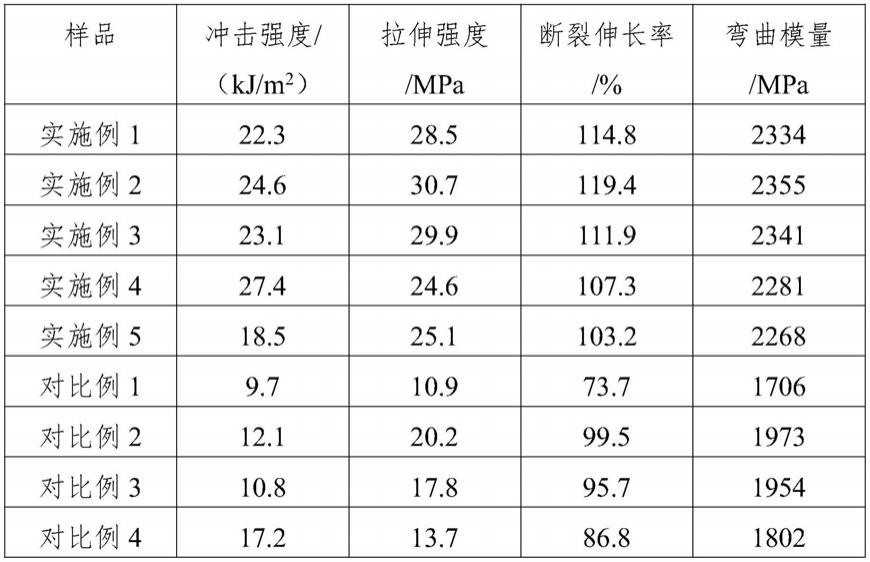

63.对由实施例1-5以及对比例1-4制备的pvc木塑复合材料进行取样,并对样品进行以下性能检测试验。

64.1、冲击性能测试

65.抗冲击性能按gb/t 1043-2008测试。

66.2、拉伸性能测试

67.拉伸性能按gb/t 1040-2006测试。

68.3、弯曲性能测试

69.弯曲性能按gb/t 9341-2008测试。

70.将上述测试数据记录在表1中。

71.表1-样品的力学性能检测数据

[0072][0073]

由实施例1-3结合实施例4并结合表1可知:当删除复合材料配方中的聚乙烯亚胺时,复合材料的冲击强度与韧性有明显的下降趋势,因此,聚乙烯亚胺的添加有利于提升复合材料的冲击强度与韧性。

[0074]

由实施例1-3结合实施例5并结合表1可知:当删除复合材料配方中的邻苯二甲酸二异壬酯时,复合材料的冲击强度与韧性也有明显的下降趋势,因此,聚邻苯二甲酸二异壬酯的添加有利于提升复合材料的冲击强度与韧性。

[0075]

由实施例1-3结合对比例1并结合表1可知:不使用以高密度聚乙烯为主料的改性剂对复合材料进行改性时,复合材料的冲击强度与韧性大幅度下降,说明本技术改性剂的使用可大幅提升复合材料的抗冲击性能。

[0076]

由实施例1-3结合对比例2并结合表1可知:删除改性剂中的邻苯二甲酸二甲氧基乙酯组分,以高密度聚乙烯为主料的改性剂的力学性能有所下降,体现在复合材料的力学性能下降上,而邻苯二甲酸二甲氧基乙酯与过氧化二苯甲酰等组分具有一定的协同作用,这也是单删邻苯二甲酸二甲氧基乙酯组分造成复合材料力学性能下降明显的原因。

[0077]

由实施例1-3结合对比例3并结合表1可知:删除改性剂中的过氧化二苯甲酰组分,以高密度聚乙烯为主料的改性剂的力学性能有所下降,体现在复合材料的力学性能下降上,而过氧化二苯甲酰与邻苯二甲酸二甲氧基乙酯、顺丁烯二酸酐等组分具有一定的协同作用,这也是单删过氧化二苯甲酰组分造成复合材料力学性能下降明显的原因。

[0078]

由实施例1-3结合对比例4并结合表1可知:只添加高密度聚乙烯对复合材料进行改性,可在一定程度上提升复合材料的抗冲击性能,但是其性能提升程度远不如复合改性剂对复合材料力学性能提升程度高。

[0079]

综上所述,与现有技术相比,本技术具备以下有益效果:

[0080]

1、本技术改性剂配方中的邻苯二甲酸二甲氧基乙酯具有减弱高密度聚乙烯分子间的次价键、增加分子键移动性、降低分子结晶性的作用,从而提升高密度聚乙烯分子间的可塑性,从而为高密度聚乙烯增强增韧;过氧化二苯甲酰主要作用为交联,在高密度聚乙烯

分子链间形成桥键,从而提升高密度聚乙烯的分子活性,从而提升邻苯二甲酸二甲氧基乙酯对高密度聚乙烯的改性性能;顺丁烯二酸酐用于提升各组分在体系中的相容性,从而确保反应进行;三氯苯主要作为溶剂使用;本技术改性剂配方中的各组分互相协同,有利于增强高密度聚乙烯的力学性能。

[0081]

2、将本技术以高密度聚乙烯为主料的改性剂投入生产pvc木塑复合材料,有利于提升其力学性能,以此提升pvc木塑复合材料的抗冲击性能。

[0082]

3、将聚乙烯亚胺投入本技术复合材料的体系中,在搅拌混合的过程中,聚乙烯亚胺与木粉纤维素上的羟基反应,从而对木粉进行改性,以此为木粉增强,由于部分聚乙烯亚胺在搅拌过程中附着在pvc树脂表面,有利于提升pvc与木粉的复合性能。

[0083]

4、将邻苯二甲酸二异壬酯投入本技术复合材料的体系中,进一步提升pvc树脂分子间的可塑性,从而为pvc树脂增强增韧,以此提升pvc木塑复合材料的抗冲击性能。

[0084]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1