一种环己烷氧化生产环己醇和环己酮混合物的设备的制作方法

1.本实用新型涉及一种环己醇和环己酮混合物的设备,尤其涉及一种环己烷氧化生产环己醇和环己酮混合物的设备。

背景技术:

2.环己烷氧化生产环己醇和环己酮的方法一般分为三个主要的工段:环己烷氧化工段、环己基过氧化氢分解工段和环己烷回收工段。环己烷氧化工段采取的方法主要有两种:1)环己烷钴盐催化氧化,反应温度控制在150~160℃,压力控制在0.9~1.0mpag。但是该方法中,由于过渡金属催化剂的存在,环己烷氧化生成的环己基过氧化氢在氧化釜内大部分被分解,生成环己醇和环己酮,然后醇酮又继续被深度氧化成酸类和酯类,导致最终的氧化产物中环己醇占40wt%,环己酮占25wt%,环己基过氧化氢低于15wt%,酸类和酯类等杂质的占比高达20wt%,因此该方法的催化氧化转化率虽有5%,但收率很低,而且因生成物中酸类和酯类的含量高,导致氧化釜结渣比较严重(参见“杨序清,环己烷液相空气催化氧化制环己酮和环己醇的进展,合成纤维工业,1992,15(1):9

‑

13”和cn1011203b);2)环己烷无催化氧化,将反应温度升高到160~180℃,压力控制在1.1~1.3mpag,氧化体系中不含过渡金属催化剂。该方法所得环己烷氧化的产物环己基过氧化氢约占68wt%,环己醇占15wt%,环己酮占8wt%,酸类和酯类等杂质的占比降为9wt%,提高了氧化收率,而且基本解决了氧化釜结渣堵塞的问题(参见“杨春和,环己烷氧化法制环己酮技术改进及前景,能源化工,2016,37(6):17

‑

27”和cn1621398a)。

3.传统的环己烷催化氧化方法和无催化氧化方法,氧化过程都是采用的自由基链式反应机理,氧化必须控制在低转化率下进行,否则氧化产生的环己基过氧化氢、环己醇和环己酮由于比环己烷的化学性质更加活泼,很容易被继续深度氧化成酸类和酯类等,使得氧化收率降低。但是,环己烷氧化过程转化率越低,就表明需要消耗更多的蒸汽来回收氧化液中大量未反应的环己烷。因此,传统的环己烷无催化氧化工艺把环己烷氧化的转化率设定在3.5%,然后,通过一系列氧化热回收和环己烷多效精馏回收的手段回收环己烷。

4.环己烷氧化热回收的一个主要的热源是,从氧化反应釜出来的160~170℃环己烷氧化液降温到环己基过氧化氢分解反应所要求的温度90~100℃,所释放的热量。法国隆波利公司公开的无催化氧化方法,后续采用的是酸性均相分解工艺,其热回收的方法为:将高温高压的环己烷氧化液直接闪蒸到均相分解所需的常压和90~100℃温度,并利用环己基过氧化氢的分解热继续汽化部分环己烷,随后再去环己烷回收精馏塔利用蒸汽精馏回收环己烷,该装置工艺的蒸汽消耗为7.0吨/吨粗醇酮(参见“己内酰胺生产及应用编写组,己内酰胺生产及应用,北京:烃加工出版社,1988:23

‑

99”)。荷兰dsm公司公开的环己烷无催化氧化方法,后续采用的是碱性水溶液的非均相分解方法,其热回收方法为:将160~170℃的环己烷氧化液先和后面工序90~100℃的分解液通过热交换器间接换热,使氧化液温度降低到120℃左右后,继续用循环水将其冷却至60~70℃;随后再进行环己基过氧化氢分解,环己基过氧化氢的分解热会让分解液温度上升,再用循环水冷却保证其分解温度在90~100

℃;分解液返回到前面与160~170℃氧化液间接换热后,温度升高到145~150℃,进入到三效环己烷回收蒸馏塔利用蒸汽回收环己烷。因荷兰dsm公司将氧化液的显热用来加热分解液并作用于三效的烷蒸馏,而法国隆波利公司将氧化液显热用于单效的环己烷闪蒸,所以荷兰dsm公司公开的方法及装置的蒸汽消耗为6.0吨/粗醇酮,比法国隆波利公司公开的方法及装置略低(参见“己内酰胺生产及应用编写组,己内酰胺生产及应用,北京:烃加工出版社,1988:23

‑

99”)。

5.2007年,肖藻生开发了中国第一套10万吨/年环己烷氧化装置,除了采用了新的环己烷氧化和环己基过氧化氢分解技术,在环己烷回收方面,也在荷兰dsm公司公开的氧化液和分解液间接热交换方法的基础上,采用了四效烷蒸馏技术进行环己烷的回收,使蒸汽消耗下降到5.5吨/吨粗醇酮。

6.cn102627525b公开了环己基过氧化氢三步分解工艺,把高分解收率的均相分解和高分解转化率的非均相分解串联起来,在降低系统环己烷消耗的同时,把荷兰dsm公司公开的方法中利用循环水把氧化液从120℃冷却到60~70℃的一部分热量,用来在均相分解中闪蒸回收环己烷,并且环己基过氧化氢分解热也用于蒸发回收环己烷,更大程度地利用了氧化液的热量,使该装置的工艺的蒸汽消耗下降到5.0吨/吨粗醇酮。

7.但是,荷兰dsm公司和cn102627525b公开的环己烷氧化热交换和环己烷回收方法,都存在以下两个问题:1)高温氧化液和低温分解液通过氧化分解热交换器间接换热时,热交换器内走分解液的管程结垢现象明显,造成氧化分解热交换器热阻增大,热交换效果持续下降;2)环己烷蒸馏烷一塔再沸器结垢,造成烷一塔再沸器传热阻力增大。这两个问题会严重降低环己烷的回收效率,使装置运行周期大幅度缩短,并使装置被迫一直在高氧化转化率的情况下运行,造成了大量的原料和能源浪费。

技术实现要素:

8.本实用新型要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种在保持装置原有主要设备不做大幅度更改的情况下,减缓氧化分解热交换器和环己烷蒸馏烷一塔再沸器的结垢速度,延长装置的连续运行周期的环己烷氧化生产环己醇和环己酮混合物的设备。

9.本实用新型不仅提供一种环己烷氧化生产环己醇和环己酮混合物的设备,还提出新的换热器和再沸器结垢机理,机理如下:

10.在环己烷无催化氧化过程中,氧化进料环己烷中往往保持有一定浓度的环己酮作为自由基的引发剂,用于在氧化反应初期增加氧化液中的自由基浓度,从而提高环己烷氧化的反应速度,以保证氧化尾气中的氧含量在小于2wt%的安全水平,如式ⅰ所示。

[0011][0012]

随着氧化反应的进行,氧化中间产物环己基过氧化氢部分通过热分解或金属器壁催化分解,体系中环己酮的浓度逐渐增加;由于环己酮α位的氢比环己烷的氢化学性质更活

泼,更容易形成自由基,所以环己酮相对于环己烷来说更容易通过形成自由基被空气氧化,其氧化的产物是环己酮基过氧化氢中间体,如式ⅱ所示。

[0013][0014]

环己酮基过氧化氢热分解或被催化分解,会生成羟基环己酮,而一部分羟基环己酮发生分子内重排生成己内酯,如式ⅲ所示。

[0015][0016]

另一部分羟基环己酮在高温下发生开环反应,并继续被空气深度氧化,或发生脱碳反应,生成一系列五个碳原子和六个碳原子的酸类和酯类副产物,如式ⅳ所示。

[0017][0018]

含有这些副产物的环己烷氧化液通过naoh水溶液的非均相分解过程,主要会发生三类反应:1)环己基过氧化氢被催化分解成环己醇和环己酮;2)酸性副产物被中和成盐类,溶解到碱水相中;3)酯类被皂化水解,被萃取到碱水相。其中己内酯会部分皂化成羟基己酸盐(如式

ⅴ

所示),己内酯和羰基己酸盐等两性分子(一端亲水、另一端亲油)分布在碱水相和环己烷相中间,甚至在油水界面上形成第三相。因此,非均相分解液经水洗后,油相的非均相分解液还是会溶解一部分羰基己酸和羟基己酸,以及没有皂化完的己内酯。

[0019][0020]

当非均相分解液被升温后,羰基己酸会发生羟醛缩合反应,羟基己酸则脱水发生聚合反应生成聚酯,己内酯也会开环聚合生成聚酯,本发明人将其统称为热敏性聚合单体,如式

ⅵ

所示。当温度较低,聚合反应慢,主要是形成低分子量的聚合物,部分可以溶解在环己烷相中,不会很快对系统设备造成影响;可是当温度升高的时候,此脱水聚合反应加速,会生成大量高分子量的聚合物,不溶于环己烷而在设备管壁上形成结垢。

[0021][0022]

通过质量作用定律和聚合反应机理可得知,上述聚合反应的速度与热敏性聚合单体的浓度、物料的酸碱性、以及物料所处的温度有关。

[0023]

因此,现有技术中以下原因都会使氧化分解换热器或环己烷蒸馏烷一塔再沸器的结垢速度加快:

[0024]

(1)当现有装置烷塔设计偏小,回收环己烷中环己酮浓度高,或由于追求产量而提高氧化转化率时,氧化液中环己酮被氧化生成的环己酮基过氧化氢含量会增加,氧化副产的热敏性聚合单体浓度增加,导致氧化分解热交换器和烷一塔再沸器的结垢速度更快;(2)当分解液成酸性(法国隆波利公司公开的方法)或者分解液带碱时(荷兰dsm公司公开的方法),由于酸或碱的存在,聚合反应被催化加速,氧化分解换热器和烷一塔再沸器的结垢速度也会加快;(3)当在非均相分解过程中,碱性条件较弱或者是反应温度不够高时,己内酯等皂化反应不完全,导致被废碱液带走的热敏性聚合单体减少,分解液中的热敏性聚合单体含量高,氧化分解热交换器和烷一塔再沸器的结垢速度也会加快;(4)当低温分解液直接和160~170℃的高温氧化液在氧化分解换热器内间接换热,分解液接触金属换热管壁的温度为165℃以上时,也会加快氧化分解换热器管程的聚合的结垢速度;(5)当分解液从烷一塔塔身进入烷塔系统,其中所含的水份在塔盘上被蒸发,进入烷一塔再沸器的物料非常干燥,再加上四效烷塔的烷一塔再沸器加热温度比三效烷塔要高,更会促进脱水聚合反应,加快烷一塔再沸器管程的结垢速度。

[0025]

通过对结垢机理的分析,本实用新型解决其技术问题采用的技术方案是,一种环己烷氧化生产环己醇和环己酮混合物的设备,包括依次连通的氧化尾气回收系统、氧化进料泵、氧化加热器、氧化反应器组、氧化环己烷热交换器、氧化分解热交换器、均相分解反应系统、非均相分解反应系统,还包括烷一塔再沸器和环己烷蒸馏回收系统,所述氧化反应器组设有两个出口,其中一个出口与氧化尾气回收系统连接,另一个出口与氧化环己烷热交换器连接;所述氧化环己烷热交换器设有两个出口,其中一个出口连接至氧化进料泵和氧化加热器连通的管线上,另一个出口与氧化分解热交换器连接;所述氧化分解热交换器设有两个出口,其中一个出口与均相分解反应系统连接,另一个出口与烷一塔再沸器的下封头连接。

[0026]

进一步,所述均相分解反应系统设有三个出口,第一个出口与氧化尾气回收系统和环己烷蒸馏回收系统连通的管线连接,第二个出口与非均相分解反应系统连接,第三个出口与尾气排出管线连接。

[0027]

进一步,所述氧化尾气回收系统设有三个出口,第一个出口与氧化进料泵连接,第二个出口与氧化尾气不凝气排出管线连接,第三个出口与酸水排出管线连接。

[0028]

进一步,所述非均相分解反应系统设有两个出口,其中一个出口与氧化分解热交换器连接,另一个出口与废碱液排出管线连接。

[0029]

进一步,所述环己烷蒸馏回收系统设有四个出口,第一个出口与氧化尾气回收系

统连接,第二个出口与烷一塔再沸器连接,第三个出口与氧化环己烷热交换器连接,第四个出口与粗醇酮排出管线连接。

[0030]

进一步,所述非均相分解反应系统外接新碱和工艺洗涤水的进管管线。

[0031]

进一步,所述环己烷蒸馏回收系统外接环己烷进管管线。

[0032]

进一步,所述氧化反应器组外接空气进管管线。

[0033]

将环己烷升温后在无催化条件下用分子氧氧化,得氧化液;将所述氧化液通过两步间接换热过程进行降温,然后依次通过均相分解系统和非均相分解系统进行分解,得非均相分解液;将所述非均相分解液通过一步间接换热过程进行升温,之后直接进入烷一塔再沸器下封头分布器,进行环己烷精馏回收,得环己醇和环己酮混合物;所述氧化液通过两步间接换热过程进行降温是指,将氧化液先与环己烷蒸馏系统回收的热环己烷进行第一步间接热交换降温,得第一步降温后的氧化液;再将第一步降温后的氧化液再与非均相分解液进行第二步间接热交换降温,得第二步降温后的氧化液;所述非均相分解液通过一步间接换热过程进行升温是指,将非均相分解液与第一步降温后的氧化液进行间接热交换升温,得到升温后的分解液。

[0034]

环己烷氧化使用的氧化反应器组的压力为1.1~1.3mpag,氧化反应器出口的氧化液的温度为165~170℃,氧化转化率控制为3.3~3.5%。

[0035]

多效环己烷蒸馏系统回收的环己烷分为两种,一种是前三效的环己烷蒸汽被用来加热浓缩精馏塔釜液而冷凝下来的高温环己烷,称为热烷,温度为110~120℃,一种是最后一效的环己烷蒸汽被循环水冷凝而产生的低温环己烷,称为冷烷,温度为60~70℃;回收的热烷与氧化液间接热交换后的温度升高到150~155℃,直接进入氧化加热器,被蒸汽加热到175~185℃后,能作为环己烷氧化反应的原料;而冷烷则按照旧有流程回到氧化尾气回收系统,进行直接热交换来回收氧化尾气中的环己烷蒸汽,再通过氧化进料泵去氧化加热器。此流程能大幅度减小氧化进料泵的运行负荷,有利于提高原有装置中环己烷氧化的进料量。

[0036]

由于通过环己烷蒸馏系统回收的环己烷较为纯净,先利用纯净的环己烷把氧化液温度降低到150~155℃后,再与95~105℃的非均相分解液进行间接热交换,这样就避免了含有热敏性聚合单体的非均相分解液接触到过于高温的换热管壁,缓解了分解换热器管程内发生的有机物脱水聚合结垢的现象,延长了分解换热器的运行周期。

[0037]

将第二步降温后的110~120℃氧化液,不再经循环水冷却,而是直接去均相分解系统闪蒸,并利用均相分解过程中产生的分解热继续蒸发回收一部分环己烷,最大幅度的利用了分解过程带来的热量,在不增加蒸汽消耗的前提下,提高了环己烷的回收量,用于降低环己烷氧化的转化率。

[0038]

热敏性杂质含量减少的中性非均相分解液与经历了第一步降温后的氧化液(150~155℃)进行间接换热升温到140~145℃,避免了非均相分解液接触到165℃以上高温的换热管壁,大幅度地降低了非均相分解液中热敏性聚合反应,延长了分解换热器和烷一塔再沸器的运行周期。

[0039]

升温后的非均相分解液先不导入精馏塔塔身段,而是直接从烷一塔再沸器下封头处导入,能避免非均相分解液中的水份在塔身中被蒸发干燥后再被导入烷一塔再沸器管程。因此,此方法能在不需要增加环己烷精馏系统进水的前提下,保持再沸器管程内有一定

量的水分压,抑制低聚物继续脱水缩聚;同时使管程列管内物料流速大幅度提高,以冲刷力减缓再沸器结垢的速度。

[0040]

与现有技术相比,本实用新型的有益效果为:

[0041]

(1)在不改变环己烷氧化进料泵流量和环己烷蒸馏负荷的前提下,提高了环己烷氧化环己烷的进料量,降低了环己烷氧化的转化率,降低了原料消耗;

[0042]

(2)减缓了氧化分解热交换器和环己烷蒸馏烷一塔再沸器的结垢速度,使装置的连续运行周期从3~4个月延长至12个月以上,提高了装置的安全性。

附图说明

[0043]

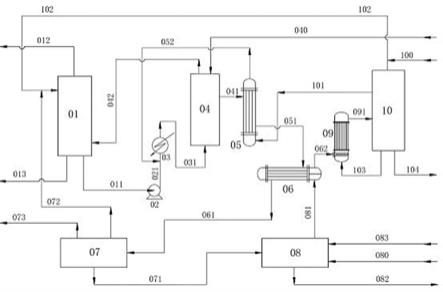

图1为本实用新型实施例环己烷氧化生产环己醇和环己酮混合物使用的设备及工艺流程示意图。

[0044]

图中:01—氧化尾气回收系统,02—氧化进料泵,03—氧化加热器,04—氧化反应器组,05—氧化环己烷热交换器,06—氧化分解热交换器,07—均相分解反应系统,08—非均相分解反应系统,09—烷一塔再沸器,10—环己烷蒸馏回收系统。

[0045]

图2为对比例,传统采用荷兰dsm公司流程的环己烷氧化生产环己醇和环己酮混合物使用的设备及工艺流程示意图。

[0046]

图中:01—氧化尾气回收系统,02—氧化进料泵,03—氧化加热器,04—氧化反应器组,06—氧化分解热交换器,07—循环水冷却器,08—非均相分解反应系统,09—烷一塔再沸器,10—三效环己烷蒸馏系统。

具体实施方式

[0047]

下面结合具体实施例和附图对本实用新型作进一步说明。

[0048]

实施例

[0049]

参照图1,本实用新型实施例环己烷氧化生产环己醇和环己酮混合物的设备,包括依次连通的氧化尾气回收系统01,氧化进料泵02,氧化加热器03,氧化反应器组04,氧化环己烷热交换器05,氧化分解热交换器06,均相分解反应系统07,非均相分解反应系统08,还包括烷一塔再沸器09和四效环己烷蒸馏回收系统10。

[0050]

以本实用新型实施例环己烷氧化生产环己醇和环己酮混合物的设备(使用的是一套10万吨/年本实用新型的环己烷氧化装置)生产的环己醇和环己酮混合物,过程如下:

[0051]

(1)从环己烷蒸馏回收系统10连接的冷烷管线102出口的157.5t/h的环己烷蒸馏回收的液体冷烷(含从环己烷进管管线100补充的12.5t/h新环己烷)和从均相分解反应系统07连接的均相分解回收冷烷管线072出口的130t/h均相分解回收冷烷,通过与氧化尾气管线042出口的170~172℃氧化尾气进行直接热交换后,回收了大部分氧化尾气中冷凝下来的环己烷,环己烷总的流量增加到390t/h,温度升高到155℃;从氧化尾气不凝气排出管线012排出的氧化尾气不凝气去继续进行尾气吸收处理;

[0052]

从氧化尾气回收系统01出口的390t/h环己烷液体直接热交换塔釜,经环己烷液体管线011进入氧化进料泵02加压后,与来自氧化环己烷热交换器05换热后从热烷管线052出口的160t/h热烷(温度为155℃)一起进入氧化加热器03;经过氧化加热器03加热后,550t/h环己烷(温度为183℃)经环己烷管线031依次进入串联的氧化反应器组04内与空气进行无

催化氧化反应,控制环己烷氧化的转化率为3.4%,氧化环己烷氧化反应器的工况是:压力p=1.25mpag、温度t=168~180℃;从空气进管管线040进入氧化反应器的空气总流量20000nm3/h,得455t/h环己烷氧化液(温度为168℃);

[0053]

(2)将步骤(1)所得455t/h环己烷氧化液经环己烷氧化液管线041(温度为168℃)进入氧化环己烷热交换器05,与从第六管线101出口的来自环己烷回收蒸馏的不含热敏性聚合单体的160t/h热烷(温度为113℃)进行第一步间接热交换降温,得第一步降温的氧化液(温度为155℃)和升温后的热烷(温度为155℃);

[0054]

升温后的热烷经热烷管线052去氧化加热器03被蒸汽加热,第一步降温的氧化液经第一管线051去氧化分解热交换器06,继续与从非均相分解反应器08连接的非均相分解液管线081出口的313t/h非均相分解液(温度为100℃)进行第二步间接热交换降温,在氧化分解热交换器06内换热后,得455t/h第二步热降温的氧化液(温度为120℃);

[0055]

(3)将步骤(2)所得455t/h第二步降温的氧化液(温度为120℃)经第二管线061进入常压的均相分解反应系统07后闪蒸,在均相催化剂100l/h 3wt%铬酸叔丁酯环己烷溶液和阻垢剂150l/h 3wt%1

‑

羟基

‑

乙叉

‑

二膦酸辛酯环己烷溶液的作用下进行环己基过氧化氢的均相分解反应,得均相分解分解液,分解反应热继续蒸发环己烷,均相分解回收的130t/h冷烷经均相分解回收冷烷管线072去氧化尾气回收系统01做氧化进料,均相分解尾气经尾气排出管线073排出,尾气压缩后送至氧化尾气吸收处理;

[0056]

(4)325t/h均相分解分解液经第三管线071进入非均相分解反应系统08,继续进行naoh水溶液的非均相分解反应,得非均相分解液,所述非均相分解的温度设定为100℃;分解液中的己内酯被皂化到羟基己酸钠盐,大部分被废碱液经废碱液排出管线082带出系统;经新碱管线080向非均相分解系统08连续加入新碱,使废碱液中oh

‑

的浓度维持在0.6mol/l,再经工艺洗涤水管线083加入工艺洗涤水进行水洗,得318t/h中性非均相分解液(温度为100℃);12.5t/h废碱液经废碱液排出管线082(温度为100℃)送至废碱蒸发处理;然后,318t/h中性非均相分解液经非均相分解液管线081(温度为100℃)进入氧化分解热交换器06进行间接热交换升温,得318t/h升温后的非均相分解液(温度为143℃);

[0057]

(5)318t/h升温后的非均相分解液经第四管线062(温度为143℃)进入烷一塔再沸器09的下封头,在含水的环境下,与烷一塔釜液一起进入烷一塔再沸器09管程,得到环己烷汽体与环己烷等液体混合流体;环己烷汽体与环己烷等液体混合流体经第五管线091再进入环己烷蒸馏回收系统10的烷一塔塔身段进行四效环己烷回收精馏,回收145t/h冷烷和160t/h的热烷,得经粗醇酮排出管线104出口的13t/h的粗醇酮,冷热烷中环己醇和环己酮的总浓度为500ppm。

[0058]

经检测,本实施例由于充分利用了氧化液热量来实现较低的氧化转化率,并且采用了四效环己烷蒸馏回收,装置的环己烷单耗为960kg/吨粗醇酮,蒸汽单耗为5.0吨/吨粗醇酮;由于优化了热交换流程,氧化分解换热器和环己烷回收精馏烷一塔再沸器的稳定运行周期为12个月。

[0059]

对比例

[0060]

参照图2,本对比例环己烷氧化生产环己醇和环己酮混合物的设备,氧化尾气回收系统01,氧化进料泵02,氧化加热器03,氧化反应器组04,氧化分解热交换器06,循环水冷却器07,非均相分解反应系统08,烷一塔再沸器09,三效环己烷蒸馏系统10。

[0061]

以本对比例环己烷氧化生产环己醇和环己酮混合物的设备(使用的是一套10万吨/年传统工艺的环己烷氧化装置)生产的环己醇和环己酮混合物,过程如下:

[0062]

(1)经冷烷管线102出口的150t/h的液体冷烷(含经环己烷进管管线100补充的12.5t/h新环己烷)和经热烷管线101出口的220t/h的热烷,通过与氧化尾气管线042出口的165~170℃氧化尾气在氧化尾气回收系统01进行直接热交换后,回收大部分氧化尾气中冷凝下来的环己烷,环己烷液体流量增加到480t/h,温度升高到155℃,从氧化尾气不凝气排出管线012排出的氧化尾气不凝气去继续进行尾气吸收处理;;

[0063]

480t/h环己烷液体经环己烷液体管线011进入氧化进料泵02加压,通过氧化加热器03加热后得环己烷(温度为178℃),环己烷经环己烷管线031再进入串联的氧化反应器组04内与空气进行无催化氧化反应,控制环己烷氧化的转化率为3.5%,氧化环己烷氧化反应器的工况是:压力p=1.10mpag、温度t=160~170℃;经空气进管管线040进入氧化反应器的空气总流量20000nm3/h;得375t/h环己烷氧化液(温度为165℃);

[0064]

(2)将步骤(1)所得375t/h环己烷氧化液经环己烷氧化液管线041(温度为165℃)送入氧化分解热交换器06,与来自非均相分解系统08分解经非均相分解液管线081出口的369.5t/h的非均相分解液(温度为95℃)进行间接热交换,得120℃的氧化液,氧化液经氧化液管线061进入循环水冷却器07被冷却到60℃;

[0065]

(3)将氧化液经第一管线071进入非均相分解系统08进行naoh水溶液的非均相分解反应,非均相分解的温度为95℃,得非均相分解分解液;经新碱管线080向系统连续加入新碱,使废碱中oh

‑

的浓度维持在1.2mol/l,经工艺洗涤水管线083用工艺洗涤水对其进行水洗,使非均相分解分解液为中性,得369.5t/h分解液(温度为95℃);17.5t/h的废碱液经废碱管线082(温度为95℃)送至废碱蒸发处理;

[0066]

(4)369.5t/h分解液(温度为95℃)经非均相分解液管线081进入氧化分解热交换器06与165℃的高温氧化液进行热交换,得369.5t/h升温后分解液(温度为143℃);再把升温后的分解液经第二管线062进入环己烷蒸馏系统10的烷一塔塔身处,干燥后和塔釜液一起进入烷一塔再沸器09,进行汽化得到环己烷汽体与环己烷等液体混合流体,然后经第三管线091再回到烷一塔塔身进行环己烷回收精馏,回收137.5t/h冷烷和220t/h的热烷,得经粗醇酮排出管线104出口的12t/h的粗醇酮,冷热烷中环己酮和环己醇的总浓度为1000ppm。

[0067]

经检测,本对比例没有充分利用氧化液热量,氧化转化率较高,而且只采用了三效环己烷蒸馏,装置的环己烷单耗为1040kg/吨粗醇酮,蒸汽消耗为6.0吨/吨粗醇酮。氧化分解换热器和环己烷回收精馏烷一塔再沸器的稳定运行周期为5个月。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1