煤直接液化油品制备可降解塑料的系统的制作方法

1.本实用新型涉及可降解塑料制备技术领域,具体地涉及煤直接液化油品制备可降解塑料的系统。

背景技术:

2.聚氯乙烯、聚乙烯、聚丙烯等塑料广泛应于与人类日常生活的各个领域之中,它们虽然方便了人类的物质生活,但是使用后的废弃物在自然条件下很难降解,一般需要几十年甚至上百年才能完全分解掉。这不仅造成环境污染危害人们身体健康,而且影响动植物的正常生长。据统计,全球已经废弃的塑料和聚酯产品超过70亿吨,仅有9%被回收,其它被焚烧、填埋或者遗弃在环境中。伴随每年超过4亿吨新料的释放,大量新增废料源源不断的产生。遗弃在环境中的塑料垃圾存在着严重潜在的危害,由于其结构稳定,不易被天然微生物菌降解,从而在自然环境中永久存在并不断累积,污染土壤、水体,最终危害到人类及其他生物的健康。

3.当前,可降材料产业化进程迅速升温。同时,治理塑料污染已成为共识和统一行动,在随着技术的发展,使用可降解无污染的降解材料逐渐成为世界各国缓解塑料污染的有效方式。随着消费者环保意识逐渐提高、越来越多的企业倾向于支持可持续发展模式、各国对低碳环保的重视程度也越来越高,降解塑料将逐步替代一些不可降解塑料的应用领域。在全球限塑/禁塑的大环境下,可降解塑料行业面对千万吨级规模的潜在替代市场将迎来巨大的发展机遇。

4.煤直接液化技术属于连续加氢工艺,主要生产柴油、汽油、航空煤油及液化气等常规燃料,煤直接液化油品综合利用未进一步开发。煤直接液化液化气和石脑油主要以异构烷烃和环烷烃为主,烯烃含量极少,其中石脑油中环烷烃含量为72%以上,是制备环氧丙烷、己二酸、对苯二甲酸、1,4丁二醇的理想原料,可实现二氧化碳基可降解塑料聚碳酸丙烯酯和聚己二酸/对苯二甲酸丁二酯可降解塑料的全产业链开发。煤制油工艺也具有煤化工工艺的显著特点,即高能耗、二氧化碳排放高,在目前国家降低碳排放的政策下,煤制油产业的发展受到了一定的限制。

技术实现要素:

5.本实用新型的目的是为了克服现有技术存在的煤直接液化技术碳排放量高问题,推动煤制油产品绿色环保利用,提供煤直接液化油品制备可降解塑料的系统。

6.为了实现上述目的,本实用新型提供一种煤直接液化油品制备可降解塑料的系统,所述系统包括:分馏单元,用于将煤直接液化液化气进行分馏,得到丙烷和c4馏分;

7.第一反应单元,与所述分馏单元的底端连通,用于将所述c4馏分进行第一反应,得到1,4-丁二醇;

8.重整单元,用于将石脑油进行重整反应,得到环己烷、c

6-c7的芳烃馏分和c

8+

馏分;

9.第一氧化单元,与所述重整单元的顶端连通,用于将环己烷进行第一氧化反应,得

到己二酸;

10.第二氧化单元,与所述重整单元的底端连通,用于将所述c

8+

馏分进行第二氧化反应,得到对苯二甲酸;

11.第一聚合单元,与所述第一反应单元、所述第一氧化单元和/或所述第二氧化单元连通,用于将己二酸和/或对苯二甲酸与1,4-丁二醇接触进行第一聚合反应,得到可降解塑料a;

12.其中,所述可降解塑料a选自聚己二酸/对苯二甲酸丁二酯、聚对苯二甲酸丁二醇酯和聚己二酸丁二醇酯中的至少一种。

13.优选地,所述系统还包括:芳烃抽提单元,与所述重整单元连通,用于将所述c

6-c7的芳烃馏分进行芳烃抽提,得到苯和甲苯;

14.第二反应单元,与所述芳烃抽提单元的顶部连通,用于将芳烃抽提得到的苯进行第二反应,得到己二酸;

15.所述第二反应单元与所述第一聚合单元连通,用于将己二酸引入所述第一聚合单元进行所述第一聚合反应。

16.优选地,所述系统还包括:芳烃联合装置,与所述芳烃抽提单元连通,用于将甲苯进行歧化反应,得到对二甲苯和苯;

17.所述芳烃联合装置与所述第二氧化单元连通,用于将对二甲苯进行第二氧化反应,得到对苯二甲酸;

18.所述芳烃联合装置的顶端与所述第二反应单元连通,用于将歧化反应得到的苯进行第二反应,得到己二酸。

19.优选地,所述第一反应单元包括:第一加氢装置,用于将所述c4馏分进行第一加氢,得到正丁烷;

20.顺酐氧化装置,与所述第一加氢装置连通,用于将正丁烷进行氧化,得到马来酸酐;

21.水解装置,与所述顺酐氧化装置连通,用于将马来酸酐进行冷却水解,得到马来酸;

22.第二加氢装置,与所述水解装置连通,用于将马来酸进行第二加氢,得到1,4-丁二醇;

23.空气输送管线,分别与所述第一加氢装置、所述顺酐氧化装置和所述第二加氢装置连通,用于向所述第一加氢装置、所述顺酐氧化装置和所述第二加氢装置输送空气。

24.优选地,所述系统还包括:脱氢单元,与所述分馏单元的顶端连通,用于将丙烷进行脱氢反应,得到丙烯;

25.第三氧化单元,与所述脱氢单元连通,用于将丙烯进行第三氧化反应,得到环氧丙烷;

26.二氧化碳输送单元,用于向系统输送二氧化碳;

27.第二聚合单元,分别与所述第三氧化单元和所述二氧化碳输送单元连通,用于将环氧丙烷和二氧化碳接触进行第二聚合反应,得到可降解塑料聚碳酸丙烯酯。

28.优选地,所述第三氧化单元包括:丙烯氧化装置,用于将丙烯进行第三氧化反应,得到混合产物;

29.预分离装置,与所述丙烯氧化装置连通,用于将所述混合产物进行预分离,得到粗产品、混合气以及副产物;

30.产品纯化装置,与所述预分离装置连通,用于将所述粗产品进行纯化,得到精制环氧丙烷。

31.优选地,所述第三氧化单元还包括:丙烯提纯装置,与所述预分离装置顶端连通,用于将所述混合气进行分离,得到丙烯和丙烷;

32.所述丙烯提纯装置的顶端与所述丙烯氧化装置连通,用于将分离得到的丙烯循环引入所述丙烯氧化装置中。

33.优选地,所述二氧化碳输送单元包括:依次连通的压缩机,用于将煤制油生产过程中产生的二氧化碳副产品进行升压压缩,得到压缩二氧化碳;

34.净化装置,用于将所述压缩二氧化碳进行净化,得到净化二氧化碳;

35.精馏装置,用于将所述净化二氧化碳进行精馏,得到高纯二氧化碳;以及

36.深冷装置,用于将所述高纯二氧化碳进行冷冻,得到液态二氧化碳。

37.优选地,所述第一聚合单元包括:第一酯化装置,与所述第一反应单元连通,且所述第一酯化装置与所述第一氧化单元和/或第二反应单元连通,用于将1,4-丁二醇与己二酸混合进行第一酯化反应,得到聚合物a;

38.第二酯化装置,分别与所述第一反应单元和所述第二氧化单元连通,用于将1,4丁二醇和对苯二甲酸混合进行第二酯化反应,得到聚合物b;以及

39.第一缩合装置,分别与所述第一酯化装置和所述第二酯化装置连通,用于将所述聚合物a和所述聚合物b混合进行缩聚反应,得到可降解塑料a。

40.优选地,所述第一聚合单元包括第三酯化装置,分别与所述第一反应单元和所述第二氧化单元连通,用于将1,4-丁二醇和对苯二甲酸混合进行第三酯化反应,得到聚合物c;

41.第四酯化装置,分别与所述第一反应单元和所述第三酯化装置连通,且与所述第一氧化单元和/或第二反应单元连通,用于将1,4-丁二醇、聚合物c 和己二酸混合进行第四酯化反应,得到聚合物d;

42.第二缩合装置,用于将所述聚合物d进行缩聚反应,得到可降解塑料a。

43.优选地,所述第一聚合单元包括第五酯化装置,分别与所述第一反应单元、所述第二氧化单元连通,以及与所述第一氧化单元和/或第二反应单元连通,用于将1,4-丁二醇、对苯二甲酸和己二酸混合进行第五酯化反应,得到聚合物e;

44.第三缩合装置,用于将聚合物e进行缩聚反应,得到可降解塑料a。

45.通过上述技术方案,本实用新型能够直接采用煤直接液化石脑油与煤直接液化液化气联合生产可降解塑料;减少苯加氢生产己二酸的工序,实现了煤直接液化煤直接液化液化气和石脑油的综合利用,推动了煤制油产业链向精细化、绿色化发展,推动煤制油产品绿色环保利用,为煤制油产业发展壮大提供有利条件。

附图说明

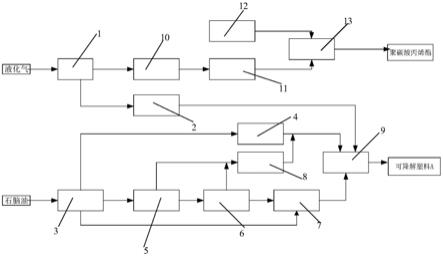

46.图1是根据本实用新型一实施方式的煤直接液化油品制备可降解塑料的系统;

47.图2是根据本实用新型一实施方式的第一反应单元的结构示意图;

48.图3是根据本实用新型一实施方式的第三氧化单元的结构示意图;

49.图4是根据本实用新型一实施方式的二氧化碳输送单元的结构示意图;

50.图5是根据本实用新型一实施方式的第一聚合单元的结构示意图;

51.图6是根据本实用新型一实施方式的第一聚合单元的结构示意图;

52.图7是根据本实用新型一实施方式的第一聚合单元的结构示意图。

53.附图标记说明

54.1、分馏单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、第一反应单元

ꢀꢀꢀꢀꢀꢀ

3、重整单元

55.4、第一氧化单元

ꢀꢀꢀꢀꢀꢀ

5、芳烃抽提单元

ꢀꢀꢀꢀꢀꢀ

6、芳烃联合装置

56.7、第二氧化单元

ꢀꢀꢀꢀꢀꢀ

8、第二反应单元

ꢀꢀꢀꢀꢀꢀ

9、第一聚合单元

57.10、脱氢单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、第三氧化单元

ꢀꢀꢀꢀꢀ

12、二氧化碳输送单元

58.13、第二聚合单元

ꢀꢀꢀꢀꢀ

21、第一加氢装置

ꢀꢀꢀꢀꢀ

22、顺酐氧化装置

59.23、水解装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、第二加氢装置

ꢀꢀꢀꢀꢀ

25、纯化装置

60.26、空气输送管线

ꢀꢀꢀꢀꢀ

91、第一酯化装置

ꢀꢀꢀꢀꢀ

92、第二酯化装置

61.93、第一缩合装置

ꢀꢀꢀꢀꢀ

94、第三酯化装置

ꢀꢀꢀꢀꢀ

95、第四酯化装置

62.96、第二缩合装置

ꢀꢀꢀꢀꢀ

97、第五酯化装置

ꢀꢀꢀꢀꢀ

98、第三缩合装置

63.111、丙烯氧化装置

ꢀꢀꢀꢀ

112、预分离装置

ꢀꢀꢀꢀꢀꢀ

113、产品纯化装置

64.114、丙烯提纯装置

ꢀꢀꢀꢀ

115、回收装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

121、压缩机

65.122、净化装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

123、精馏装置

ꢀꢀꢀꢀꢀꢀꢀꢀ

124、深冷装置

66.27、焚烧炉

具体实施方式

67.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

68.在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参考附图所示的上、下、左、右;“内、外”通常是指相对于各部件本身的轮廓的内外;“远、近”通常是指相对于各部件本身的轮廓的远近。

69.本实用新型中,煤直接液化液化气产品主要组分为丙烷和丁烷,烯烃含量极少,是优质的丙烷脱氢和1,4丁二醇原料;煤直接液化加氢改质装置和费托合成油品加工装置产出的精制石脑油中只有少量芳烃,主要以正构烷烃、异构烷烃和环烷烃为主,其中环烷烃含量高达72%以上,是优质的重整和芳烃抽提原料。

70.图1是根据本实用新型一实施方式的煤直接液化油品制备可降解塑料的系统,如图1所示,本实用新型提供一种煤直接液化油品制备可降解塑料的系统,所述系统包括:分馏单元1,用于将煤直接液化液化气进行分馏,得到丙烷和c4馏分;

71.第一反应单元2,与所述分馏单元1的底端连通,用于将所述c4馏分进行第一反应,得到1,4-丁二醇;

72.重整单元3,用于将石脑油进行重整反应,得到环己烷、c

6-c7的芳烃馏分和c

8+

馏分;

73.第一氧化单元4,与所述重整单元3的顶端连通,用于将环己烷进行第一氧化反应,得到己二酸;

馏分进行第一加氢,得到正丁烷;

86.顺酐氧化装置22,与所述第一加氢装置21连通,用于将正丁烷进行氧化,得到马来酸酐;

87.水解装置23,与所述顺酐氧化装置22连通,用于将马来酸酐进行冷却水解,得到马来酸;

88.第二加氢装置24,与所述水解装置23连通,用于将马来酸进行第二加氢,得到1,4-丁二醇;

89.空气输送管线26,分别与所述第一加氢装置21、所述顺酐氧化装置22 和所述第二加氢装置24连通,用于向所述第一加氢装置21、所述顺酐氧化装置22和所述第二加氢装置24输送空气。

90.根据本实用新型,马来酸经进行第二加氢装置24进行第二加氢反应得到的1,4-丁二醇粗产物中还含有γ-丁内酯和四氢呋喃等副产物,为了对所述 1,4-丁二醇粗产物进行纯化,优选条件下,所述第一反应单元2还包括纯化装置25,用于将所述1,4-丁二醇粗产物进行纯化,得到高纯1,4-丁二醇、γ

‑ꢀ

丁内酯和其它副产物。进一步优选地,所述纯化装置25与所述第二加氢装置24连通,用于将γ-丁内酯循环引入所述第二加氢装置24进行第二加氢,得到1,4-丁二醇。

91.本实用新型中,第一反应单元2中的水解装置23、第二加氢装置24和纯化装置25均产生了尾气,所述尾气可以引入焚烧炉27进行焚烧处理。

92.本实用新型中,c4馏分经第一反应单元2制备1,4-丁二醇的工艺为:在钒和磷混合催化剂作用下,将c4馏分氧化生成顺酐,再将顺酐加水急冷制得马来酸,然后将马来酸进行催化加氢生产1,4丁二醇;该工艺流程短、投资低、副产物少,可联产四氢呋喃和γ-丁内酯。

93.二氧化碳基聚合物是二氧化碳和其他单体在催化剂作用下共聚所得的高聚物,二氧化碳基降解塑料可用于一次性包装材料、一次性医用材料、保鲜材料、地膜等方面。使用后的废弃物焚烧处理时只产生二氧化碳和水,不会造成环境的二次污染,填埋处理时可在几个月内完全完全降解。

94.在本实用新型的一些优选实施方式中,本实用新型提供的装置还可以制备可降解塑料聚碳酸丙烯酯(二氧化碳基聚合物),优选条件下,所述系统还包括:脱氢单元10,与所述分馏单元1顶端连通,用于将丙烷进行脱氢反应,得到丙烯;

95.第三氧化单元11,与所述脱氢单元10连通,用于将丙烯进行第三氧化反应,得到环氧丙烷;

96.二氧化碳输送单元12,用于向系统输送二氧化碳;

97.第二聚合单元13,分别与所述第三氧化单元11和所述二氧化碳输送单元12连通,用于将环氧丙烷和二氧化碳接触进行第二聚合反应,得到可降解塑料聚碳酸丙烯酯。

98.图3是根据本实用新型一实施方式的第三氧化单元的结构示意图;如图 3所示,本实用新型通过双氧水直接氧化法制备环氧丙烷,该方法只生成环氧丙烷和水,工艺流程简单、产品收率高,基本无污染,属于环境友好的清洁生产工艺。优选条件下,所述第三氧化单元11包括:丙烯氧化装置111,用于将丙烯进行第三氧化反应,得到混合产物;

99.预分离装置112,与所述丙烯氧化装置111连通,用于将所述混合产物进行预分离,得到粗产品、混合气以及副产物;

100.产品纯化装置113,与所述预分离装置112连通,用于将所述粗产品进行纯化,得到精制环氧丙烷。

101.优选地,所述第三氧化单元11还包括:丙烯提纯装置114,与所述预分离装置112顶端连通,用于将所述混合气进行分离,得到丙烯和丙烷;所述丙烯提纯装置114的顶端与所述丙烯氧化装置111连通,用于将分离得到的丙烯循环引入所述丙烯氧化装置111中,丙烷引入存储罐中进行存储。

102.本实用新型中,所述副产物中含有甲醇、水等,且粗产品中也含有甲醇和水等杂质,进一步优选地,所述第三氧化单元11还包括:回收装置115,分别与所述产品纯化装置113和所述预分离装置112的底端连通,用于将所述甲醇、水等副产物以及粗产品分离得到的甲醇和水等杂质进行再次分离,得到甲醇和其他杂质,进一步优选地,所述回收装置115的顶端与所述丙烯氧化装置111连通,用于将分离得到的甲醇循环引入所述丙烯氧化装置111 中于丙烯混合进行第三氧化反应。

103.本实用新型中,所述环氧丙烷的制备方法包括:在催化存在下,将双氧水溶液(甲醇和水的混合溶液)与丙烯混合在丙烯氧化装置111中进行第三氧化反应,得到混合产物;接着将所述混合产物引入所述预分离装置112进行预分离,得到粗产品、混合气以及副产物;将所述粗产品引入所述产品纯化装置113进行纯化,得到精制环氧丙烷和杂质;将所述混合气引入丙烯提纯装置114中进行分离,得到丙烯和丙烷,丙烯循环引入所述丙烯氧化装置 111中,丙烷引入存储罐中进行存储;将所述副产物以及粗产品纯化得到的杂质分别引入所述回收装置115进行再次分离,得到甲醇和杂质,甲醇循环引入所述丙烯氧化装置111中。

104.图4是根据本实用新型一实施方式的二氧化碳输送单元的结构示意图;如图4所示,在本实用新型的一些优选实施方式中,为了对煤制油生产过程中产生的二氧化碳副产品进行利用,降低煤制油生产过程中二氧化碳的排放量,推动煤制油产品绿色环保利用,所述二氧化碳输送单元12包括:依次连通的压缩机121,用于将煤制油生产过程中产生的二氧化碳副产品进行升压压缩,得到压缩二氧化碳;

105.净化装置122,用于将所述压缩二氧化碳进行净化,得到净化二氧化碳;

106.精馏装置123,用于将所述净化二氧化碳进行精馏,得到高纯二氧化碳;以及

107.深冷装置124,用于将所述高纯二氧化碳进行冷冻,得到液态二氧化碳。

108.本实用新型中,聚己二酸/对苯二甲酸丁二酯(pbat)是以对苯二甲酸、己二酸、1,4-丁二醇为主要原料,通过酯化法后熔融缩聚而成的可生物降解树脂。其中,所述酯化法可以是共酯化、分酯化和串联酯化中的一种。

109.图5是根据本实用新型一实施方式的第一聚合单元的结构示意图;如图 5所示,当采用分酯化法制备pbat时,所述第一聚合单元9包括:第一酯化装置91,与所述第一反应单元2连通,且所述第一酯化装置91与所述第一氧化单元4和/或第二反应单元8连通,用于将1,4-丁二醇与己二酸混合进行第一酯化反应,得到聚合物a;

110.第二酯化装置92,分别与所述第一反应单元2和所述第二氧化单元7 连通,用于将1,4丁二醇和对苯二甲酸混合进行第二酯化反应,得到聚合物 b;以及

111.第一缩合装置93,分别与所述第一酯化装置91和所述第二酯化装置92 连通,用于将所述聚合物a和所述聚合物b混合进行第一缩聚反应,得到可降解塑料a。

112.所述分酯化法制备pbat的工艺为:首先在第一酯化催化剂作用下,将己二酸与1,4丁二醇在第一酯化装置91中进行第一酯化反应,得到聚合物a,所述第一酯化反应的温度为140-180℃;在第二酯化催化剂作用下,将对苯二甲酸与1,4丁二醇在第二酯化装置92中进行第二酯化反应,得到聚合物b,所述第一酯化反应的温度为194-220℃;接着在第一缩合催化剂的作用下,将聚合物a和聚合物b在第一缩合装置93中进行第一缩聚反应,得到可降解塑料a,所述第一缩聚反应的条件至少满足:温度为240-255℃,时间为 80-150min,压力小于50pa。

113.图6是根据本实用新型一实施方式的第一聚合单元的结构示意图;如图 6所示,当采用串联酯化法制备pbat时,所述第一聚合单元9包括第三酯化装置94,分别与所述第一反应单元2和所述第二氧化单元7连通,用于将 1,4-丁二醇和对苯二甲酸混合进行第三酯化反应,得到聚合物c;

114.第四酯化装置95,分别与所述第一反应单元2和所述第三酯化装置94 连通,且与所述第一氧化单元4和/或第二反应单元8连通,用于将1,4-丁二醇、聚合物c和己二酸混合进行第四酯化反应,得到聚合物d;

115.第二缩合装置96,用于将所述聚合物d进行缩聚反应,得到可降解塑料a。

116.所述串联酯化法制备pbat的工艺为:首先在第三酯化催化剂作用下,将对苯二甲酸与1,4丁二醇在第三酯化装置94中进行第三酯化反应,得到聚合物c,所述第三酯化反应的温度为194-220℃;接着在第四酯化催化剂作用下,将1,4-丁二醇、聚合物c和己二酸在所述第四酯化装置95中混合进行第四酯化反应,得到聚合物d,所述第四酯化反应的温度为194-220℃;接着在第二缩合催化剂的作用下,将聚合物c和聚合物d在第二缩合装置 96中进行第二缩聚反应,得到可降解塑料a,所述第二缩聚反应的条件至少满足:温度为240-255℃,时间为80-150min,压力小于50pa。

117.图7是根据本实用新型一实施方式的第一聚合单元的结构示意图;如图 7所示,当采用共酯化法制备pbat时,所述第一聚合单元9包括第五酯化装置97,分别与所述第一反应单元2、所述第二氧化单元7连通,以及与所述第一氧化单元4和/或第二反应单元8连通,用于将1,4-丁二醇、对苯二甲酸和己二酸混合进行第五酯化反应,得到聚合物e;

118.第三缩合装置98,用于将所述聚合物e进行第三缩聚反应,得到可降解塑料a。

119.所述共酯化法制备pbat的工艺为:首先在第五酯化催化剂作用下,将对苯二甲酸、1,4丁二醇和己二酸在第五酯化装置97中进行第五酯化反应,得到聚合物e,所述第五酯化反应的温度为160-220℃;接着在第三缩合催化剂的作用下,将聚合物e在第二缩合装置98中进行第三缩聚反应,得到可降解塑料a,所述第三缩聚反应的条件至少满足:温度为240-255℃,时间为80-150min,压力小于50pa。

120.本实用新型根据直接液化产品特有的环状分子结构赋予了其不同于石油基油品的特殊性能,对煤直接液化液化气和石脑油组分进行深加工生产可降解塑料,可一体化建设经营产,对延长直接液化项目产业链具有重要意义;本实用新型的系统能够减少苯加氢生产己二酸的工序,实现煤直接液化煤直接液化液化气和石脑油的综合利用,推动了煤制油产业链向精细化、绿色化发展,符合国家治理白色污染和推动可降解材料产业发展政策,对环境保护和碳中和具有重要意义。

121.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限

于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1