一种生产用进料系统的制作方法

1.本实用新型涉及烟碱生产技术领域,更具体地,涉及一种生产用进料系统。

背景技术:

2.烟碱,又名尼古丁,是重要的医药、天然农药、香料、化工原料,易溶于醇、醚、氯仿、烷烃类等有机溶剂以及水,可用于生产安全有效的戒烟产品、电子烟以及低毒无残留农药。烟碱的生产过程中,往往需要经主辅料进料、主辅料混合、发酵、浸取、萃取、反萃取等多个过程,每个过程都会直接影响到生产效率,而对工业生产而言,提高生产效率显得至关重要。现有技术中,除了浸取等过程外,烟碱生产过程效率受制约较为明显的则是初始进料至混匀、发酵该过程,初始进料至发酵之一过程效率的制约主要受设备层面影响,包括进料装置、传输装置、混匀装置、发酵装置的衔接顺序关系等。而且,设备之间的运转配合也同样影响生产效率,如,混匀装置与发酵过程之间的给料配合过程:当采用间歇式搅拌设备时。发酵过程需等待搅拌完成后得到混合料发酵;在已混匀物料输出并处于发酵过程中时,受限于有限的发酵槽和发酵的连续性,间歇式搅拌设备也无法继续输出新发酵料发酵,即以间歇式搅拌设备为代表的混匀过程通常与发酵过程难以配合,影响混合后发酵料给料过程以及后续工序的效率。即现有技术中,自初始进料至发酵该一过程仍存在效率较低的问题,亟需对其改进以克服该缺陷。

技术实现要素:

3.本实用新型旨在克服上述现有技术的至少一种缺陷(不足),提供一种生产用进料系统,用于解决烟碱生产线效率低下的问题。

4.本实用新型采取的技术方案是,

5.一种生产用进料系统,包括进料装置、传输装置、混匀装置、多个发酵槽,所述进料装置给主辅料于传输装置上,所述传输装置运输主辅料至混匀装置,所述混匀装置上设有给水装置,所述混匀装置出料口设有用于分发出料于空置发酵槽的传送装置。

6.为提高烟碱的生产效率,本实用新型进一步增加了出料传送装置,通过出料传送装置使得混匀装置的出料口可以输出连接多个发酵槽,通过多方向输出传送和/或多级传送带输出传送,在一个工作时间内尽可能地将搅拌均匀的物料投放到空置的发酵槽进行发酵,而无需等待发酵槽的清空操作,从而减少物料在混匀装置上的残留时间,提高生产效率。

7.作为一种优选的实施方式,所述进料装置给料口下方承接有螺旋刮板,主辅料经螺旋刮板给料于传输装置上。

8.为实现原料的有序进料,本实用新型进一步增加了螺旋式刮板的结构,这种螺旋式刮板的结构,在往前旋进的过程中,可以实现有序的进料,避免物料在进料口处的堆积。

9.作为一种优选的实施方案,所述传输装置上方设有杂物筛除装置,用于去除原辅料中的杂物。

10.为减少杂物对烟碱制备的影响,本实用进一步设置了杂物筛除装置,通过筛除减少杂物在原料中的含量,提高原料的纯度,这种筛除装置往往是筛除原料堆中的杂物、杂质,如在倾倒袋中的原料时,会有一定的概率混杂着破碎的杂物甚至是一个包装带,同样的,原料在预处理后同样可能会掺杂着诸如、铁屑金属杂质等,通过杂物筛选装置可以减少上述的类似杂物、杂质,提高烟碱生产质量。

11.作为一种优选的实施方案,所述杂物筛除装置包括设置于传送装置上方的吸附装置,所述吸附装置用于吸附原辅料中的杂质。

12.因为烟碱生产的流程中主要还会涉及到在甲基防爆车间内的工作过程,而诸如铁屑等杂质则会带来安全性问题。杂物筛除装置除了有利于烟碱的提取外,还有利于保障生产过程的安全性。

13.作为一种优选的实施方案,所述吸附装置为超强磁铁。为避免进一步影响原料的传送过程,本实用新型进一步将杂质筛除装置的磁吸装置具体为一块超强磁铁,悬空于传动带上方,在磁吸铁屑基础上,避免传送带与外部磁铁装置的接触,尤其是原料与磁铁的接触,避免磁铁与原料堆接触时,原料被拨动到传动带外,带来原料堆的传输损耗。

14.作为一种优选的实施方案,所述传输装置为传送带,所述杂物筛除装置还包括设置于所述传送带上方的钉耙,所述钉耙上设置的耙钉经过原辅料并筛除杂物。

15.在采用传送带的基础上,本实用新型进一步考虑了对各种易碎物品杂质掺杂的清除,通过多个具有一定高度的耙钉,经过在传输装置上的原料筛除出特定长度的杂物,如包装袋碎屑等,以被发现清理在原料中的杂质。

16.作为一种优选的实施方案,所述钉耙包括固定块、穿插于固定块中的多个耙钉,所述固定块侧面设有定位柱,所述耙钉侧面设有定位孔。

17.为实现最大化的去除原料丢中的杂质,本实用新型进一步设置了一种活动连接的耙钉结构,一种活动连接结构可以是上下活动连接的耙钉,在原料堆中插入可上下分布的耙钉,并且,可以设置成上下间隔分布的、上密下疏的耙钉结构、或者是一种高度相同、均匀分布的耙钉结构,采用密度合适、高度相同的耙钉结构进行梳理,在传输装置进行传输的过程中,原料堆在被传输的过程中,挤压原料往耙钉缝隙中梳理,其中,长度较长、质量较轻的杂质如包装袋杂质容易停留在耙钉处被发现清理;同时,采用前者耙钉结构可以在上层较密的耙钉进行更佳的梳理,减小原料堆的高度,并且梳理在原料堆上层的质量、体积、长度较小的杂质,使原料堆在耙钉结构即可以进行一次较完整的杂质处理。

18.作为一种优选的实施方案,所述耙钉之间的距离为1cm~5cm。

19.作为一种优选的实施方案,耙钉底端在竖直方向上与传送带的距离为1cm~5cm。

20.为实现耙钉结构最佳设计,本实用新型进一步限定了耙钉之间的距离为1cm~5cm,耙钉之间的距离过小,仅仅筛除一部分杂质就造成原料的传输被阻止,耙钉之间的距离过大则使得其缝隙过大,不能很好的筛除杂质,因此,在耙钉结构的应用上,本实用新型进一步限定了耙钉之间的距离时1~5cm,在此基础上可以很好的兼容解决上述问题。

21.作为一种优选的实施方案,所述出料传送装置包括正反转传送带,所述正反转传送带两端下方承接有单向输入、多向输出的轨道,轨道连接有阀门,所述阀门控制选择轨道的输出向,多个发酵槽分别承接于多向输出的轨道下方;或,所述出料传送装置包括传动方向交叉的第一传送装置、第二传送装置,所述第二传送装置承接于混匀装置出料口下、多个

发酵槽上,所述第二传送装置安装于第一传送装置上受第一传送装置传动。

22.通过正反转传送带和单向输入多向输出的轨道配合时,能实现有选择的多向输出,从而分发混匀的发酵料至多个发酵槽中空置的发酵槽。所述传动方向交叉的第一传送装置、第二传送装置配合实现多级传送,所述第二传送装置接收混匀的发酵料后,第一传送装置正转或反转带动第一传送装置移动至相应空置发酵槽处,此时位于相应空置发酵槽上的第二传送装置受控制正转或反转以使发酵料落入相应空置发酵槽。

23.作为一种优选的实施方案,包括两个发酵槽,出料传送装置包括正反转传送带,所述正反转传送带承接于混匀装置混匀料出口,两个发酵槽承接于正反转传送带的两端。

24.本实用新型中,经出料、杂质筛除清理、搅拌的传输过程后,则需要对原料进行初步发酵,发酵与搅拌均需要在不同的装置进行,并且两个过程均需要消耗一定的时间进行,若仅仅设计成一个搅拌装置和一个发酵装置,则会给烟碱的生产线带来具大的时间成本,因此,需要设计进一步增加装置的数量,并因此设置一定的程序尽可能的使搅拌装置在搅拌完成后即将原料置入空置的发酵装置进行发酵,而无需等待发酵装置的发酵、清空;本实用新型则在搅拌装置和发酵装置之间设计成:两个发酵装置及其对应的正反转传送带,在搅拌装置进行搅拌时,正反转传送带可以设置成静止状态,在搅拌完成后,搅拌装置的混匀出料口出料,原料进一步被传送至正反转传送带,正反转传送带工作,将其传送至承接的空置发酵装置中。

25.作为一种优选的实施方案,出料传送装置包括正反转传送带和移动方向与正反转传送带垂直的导向块,所述正反转传送带安装于导向块上,所述正反转传送带两端下方承接有多条轨道,轨道下方承接有发酵槽。

26.为实现更快的发酵效率,本实用新型进一步设计了多个发酵装置的传输组合装置——导向块和移动轨道,通过移动轨道进一步扩展承接多个发酵装置,通过导向块实现混匀装置出料口与多个发酵装置的传动连接。

27.作为一种优选的实施方案,发酵槽上设有自动闭合门,所述发酵槽顶部连接有气体排出管道。

28.为实现对发酵过程发酵气体的排出,本实用新型进一步在发酵装置上增加了排气装置,用于排放发酵的气体,方便后续对气体的回收处理;同时,排气装置是在顶部设置排气管道,符合气体密度较小,向上聚集的特性,提高排气效率。

29.与现有技术相比,本实用新型的有益效果为:

30.本实用新型设置了可输出至多个发酵装置中空置发酵槽的出料传送装置,减少了物料在混匀装置上空置的时间,提高了混匀装置的出料效率;其中出料传送装置还可以是一种正反转传动带,承接于两个发酵装置上,通过设置正反转传动带的工作方式,实现物料在混匀料出口的双向输出;

31.本实用新型中吸附装置可以去除原料中混杂的杂质,通过活动设置的耙钉结构,可以在耙钉出筛除多余物料杂质,实现原料的进一步提纯;

32.本实用新型中还设有对发酵装置进行排气的排气装置,并且排气装置是设置在发酵装置的顶部,有利于提高发酵装置的排气效率。

附图说明

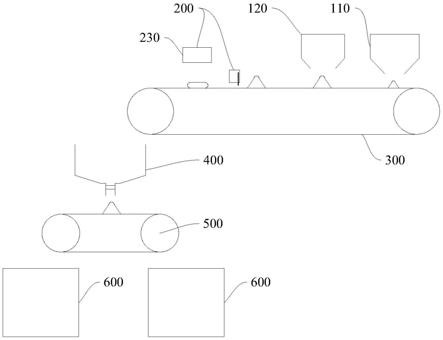

33.图1为本实用新型的结构图。

34.图2为本实用新型的局部剖面图。

35.图中,主料进料装置110,辅料进料装置120,杂物筛除装置200,固定块210,耙钉220,吸附装置230,传输装置300,搅拌装置400,出料传送装置500,发酵槽600。

具体实施方式

36.本实用新型附图仅用于示例性说明,不能理解为对本实用新型的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

37.实施例1

38.如图1-2所示,一种生产用进料系统,包括进料装置、传输装置300、混匀装置、多个发酵槽600,所述进料装置包括主料进料装置100、辅料进料装置120,所述主料进料装置100、辅料进料装置120分别出主料、辅料,所述传输装置300运输主料、辅料至混匀装置,所述混匀装置上设有给水装置,所述混匀装置出料口设有用于分发出料于空置发酵槽600的出料传送装置500。

39.为提高烟碱的生产效率,本实用新型进一步增加了出料传送装置500,通过出料传送装置500使得混匀装置的出料口可以输出连接多个发酵槽600,通过多方向输出传送设置,在一个工作时间内尽可能地将搅拌均匀的物料投放到空置的发酵槽600进行发酵,而无需等待发酵槽600的清空操作,从而减少物料在混匀装置上的残留时间,提高生产效率。

40.作为一种优选的实施方式,所述主料进料装置100出料口设有螺旋刮板,所述螺旋刮板接收并输出主辅料于传输装置上。

41.为实现原料的有序进料,本实用新型进一步增加了螺旋式刮板的结构,这种螺旋式刮板的结构,在往前旋进的过程中,可以实现有序的进料,避免物料在进料口处的堆积。

42.作为一种优选的实施方案,所述传输装置上方设有杂物筛除装置,用于去除原辅料中的杂物。

43.为减少杂物对烟碱制备的影响,本实用进一步设置了杂物筛除装置,通过筛除减少杂物在原料中的含量,提高原料的纯度,这种筛除装置往往是筛除原料堆中的杂物、杂质,如在倾倒袋中的原料时,会有一定的概率混杂着破碎的杂物甚至是一个包装带,同样的,原料在预处理后同样可能会掺杂着诸如、铁屑金属杂质等,通过杂物筛选装置可以减少上述的类似杂物、杂质,提高烟碱生产质量。

44.作为一种优选的实施方案,所述杂物筛除装置包括设置于传送装置上方的吸附装置230,所述吸附装置230用于吸附原辅料中的杂质。

45.因为烟碱生产的流程中主要还会涉及到在甲基防爆车间内的工作过程,而诸如铁屑等杂质则会带来安全性问题。杂物筛除装置除了有利于烟碱的提取外,还有利于保障生产过程的安全性。本实用新型进一步在进料口后面的传送带上设置了吸附装置230,通过磁吸作用吸附混在原料堆中的铁屑,避免铁屑等杂质后续在烟碱的生产线中的影响;为避免进一步影响原料的传送过程,本实用新型进一步将杂质筛除装置的磁吸装置具体为一块超强磁铁,悬空于传动带上方,在磁吸铁屑基础上,避免传送带与外部磁铁装置的接触,尤其

是原料与磁铁的接触,避免磁铁与原料堆接触时,原料被拨动到传动带外,带来原料堆的传输损耗。

46.作为一种优选的实施方案,所述吸附装置230为超强磁铁。

47.作为一种优选的实施方案,所述传输装置300为传送带,所述杂物筛除装置还包括设置于所述传送带上方的钉耙,所述钉耙上设置的耙钉经过原辅料并筛除杂物。

48.在采用传送带的基础上,本实用新型进一步考虑了对各种易碎物品杂质掺杂的清除,通过多个具有一定高度的耙钉,经过在传输装置300上的原料筛除出特定长度的杂物,如包装袋碎屑等,以被发现清理在原料中的杂质。

49.作为一种优选的实施方案,所述钉耙包括固定块210、穿插于固定块210中的多个耙钉,所述固定块210侧面设有定位柱,所述耙钉侧面设有定位孔。

50.为实现最大化的去除原料丢中的杂质,本实用新型进一步设置了一种活动连接的耙钉结构,一种活动连接结构可以是上下活动连接的耙钉,在原料堆中插入可上下分布的耙钉,并且,可以设置成上下间隔分布的、上密下疏的耙钉结构、或者是一种高度相同、均匀分布的耙钉结构,采用密度合适、高度相同的耙钉结构进行梳理,在传输装置300进行传输的过程中,原料堆在被传输的过程中,挤压原料往耙钉缝隙中梳理,其中,长度较长、质量较轻的杂质如包装袋杂质容易停留在耙钉处被发现清理;同时,采用前者耙钉结构可以在上层较密的耙钉进行更佳的梳理,减小原料堆的高度,并且梳理在原料堆上层的质量、体积、长度较小的杂质,使原料堆在耙钉结构即可以进行一次较完整的杂质处理。

51.作为一种优选的实施方案,耙钉之间的距离为1cm~5cm。

52.作为一种优选的实施方案,耙钉底端在竖直方向上与传送带的距离为1cm~5cm。通常传送带在生产过程中,受物料重力和牵引不稳定影响容易发生上下震动,耙钉底端在竖直方向上与传送带上表面距离为1~5cm则有利于预留空隙,表面对传送带产生损伤。

53.为实现耙钉结构最佳设计,本实用新型进一步限定了耙钉之间的距离为1cm~5cm,耙钉之间的距离过小,仅仅筛除一部分杂质就造成原料的传输被阻止,耙钉之间的距离过大则使得其缝隙过大,不能很好的筛除杂质,因此,在耙钉结构的应用上,本实用新型进一步限定了耙钉之间的距离时1~5cm,在此基础上可以很好的兼容解决上述问题。

54.作为一种优选的实施方案,包括两个发酵槽600,出料传送装置500包括正反转传送带,所述正反转传送带承接于混匀装置混匀料出口,两个发酵槽600承接于正反转传送带的两端。

55.本实用新型中,经出料、杂质筛除清理、搅拌的传输过程后,则需要对原料进行初步发酵,发酵与搅拌均需要在不同的装置进行,并且两个过程均需要消耗一定的时间进行,若仅仅设计成一个搅拌装置400和一个发酵装置,则会给烟碱的生产线带来具大的时间成本,因此,需要设计进一步增加装置的数量,并因此设置一定的程序尽可能的使搅拌装置400在搅拌完成后即将原料置入空置的发酵装置进行发酵,而无需等待发酵装置的发酵、清空;本实用新型则在搅拌装置400和发酵装置之间设计成:两个发酵装置及其对应的正反转传送带,在搅拌装置400进行搅拌时,正反转传送带可以设置成静止状态,在搅拌完成后,搅拌装置 400的混匀出料口出料,原料进一步被传送至正反转传送带,正反转传送带工作,将其传送至承接的空置发酵装置中。

56.作为一种优选的实施方案,出料传送装置500包括正反转传送带和移动方向与正

反转传送带垂直的导向块,所述正反转传送带安装于导向块上,所述正反转传送带两端下方承接有多条轨道,轨道下方承接有发酵槽600。

57.为实现更快的发酵效率,本实用新型进一步设计了多个发酵装置的传输组合装置——导向块和移动轨道,通过移动轨道进一步扩展承接多个发酵装置,通过导向块实现混匀装置出料口与多个发酵装置的传动连接。

58.作为一种优选的实施方案,发酵槽600上设有自动闭合门,所述发酵槽600顶部连接有气体排出管道。

59.为实现对发酵过程发酵气体的排出,本实用新型进一步在发酵装置上增加了排气装置,用于排放发酵的气体,方便后续对气体的回收处理;同时,排气装置是在顶部设置排气管道,符合气体密度较小,向上聚集的特性,提高排气效率。

60.与现有技术相比,本实用新型的有益效果为:

61.本实用新型设置了与多个发酵装置连接的多级和/或多向出料传送装置,减少了物料在混匀装置上空置的时间,提高了混匀装置的出料效率;其中多级和/或多向出料传送装置还可以是一种正反转传动带,用于承接两个发酵装置,通过设置正反转传动带的工作方式,实现物料在混匀料出口的双向输出;

62.本实用新型中磁铁可以去除原料中混杂的铁屑,通过活动设置的耙钉结构,可以在耙钉出筛除多余物料杂质,实现原料的进一步提纯;

63.本实用新型中还设有对发酵装置进行排气的排气装置,并且排气装置是设置在发酵装置的顶部,有利于提高发酵装置的排气效率。

64.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型技术方案所作的举例,而并非是对本实用新型的具体实施方式的限定。凡在本实用新型权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1