一种连续式气体发酵制醇的装置的制作方法

1.本技术涉及醇提取装置领域,尤其涉及一种连续式气体发酵制醇的装置。

背景技术:

2.随着全球化石燃料的日趋紧张和环境污染日益严重,能源和环境危机已成为21世纪人类社会可持续发展的主要障碍。

3.乙醇是一种很好的溶剂,还可以作为制取多种化工产品的原料。粮食乙醇严重依赖于农业粮食作物,发展“不与民争粮,不与民争地”的政策是我国乃至世界发展燃料乙醇的方向;非粮乙醇和生物质乙醇生产成本一直居高不下,主要成本在原料和生产装置,工业尾气来源广泛,但是制醇的有效成分为工业尾气中的一氧化碳;根据气体来源不同,一氧化碳的含量差别较大,且存在一定的波动性,对发酵系统的反应效率、稳定性带来影响。原料气中一氧化碳浓度越低,发酵反应所需的气量越大,进气管道、反应器的设计规模和生产装置的成本也就越大,如何开发一种利用含有低浓度的一氧化碳的原料气的装置来解决制醇问题,成为研究的重点方向。

技术实现要素:

4.本技术提供了一种连续式气体发酵制醇的装置,以解决如何连续利用含有低浓度的一氧化碳气体进行发酵制醇的技术问题。

5.第一方面,本技术提供了一种连续式气体发酵制醇的装置,所述装置包括:

6.发酵容器,用于持续进气发酵产醇;

7.进气管线,用于向所述发酵容器提供气体,所述进气管线与所述发酵容器连通;

8.进液管线,用于向所述发酵容器提供液体,所述进液管线与所述发酵容器连通;

9.排气管线,用于排出所述发酵容器内的气体,所述排气管线与所述发酵容器连通;

10.排料管线,用于排出所述发酵容器内的发酵液体,所述排料管线与所述发酵容器连通;

11.循环管线,所述循环管线连通所述发酵容器,用以循环使用所述发酵容器内的料液,所述循环管线设有换热元件和动力元件,所述换热元件用以维持发酵温度,所述动力元件为循环料液提供动力;

12.渗透膜套件,所述渗透膜套件的两端分别与所述换热元件和所述发酵容器相连通,所述渗透膜套件包括膜组件,所述膜组件的第一出口端与所述膜组件的自循环管路相连通,所述膜组件用于分离出发酵液中的醇。

13.可选的,所述渗透膜套件还包括冷凝器和产品收集装置;

14.所述冷凝器入口与所述膜组件的第二出口端相连;所述冷凝器的第一出口与产品收集装置相连,用于冷凝醇类。

15.可选的,所述渗透膜套件还包括真空泵,所述真空泵的入口与所述冷凝器的第二出口相连。

16.可选的,所述动力元件一端连接所述发酵容器,所述动力元件另一端的第一出口连接排料管线;所述动力元件另一端的第二出口连接循环管线,用于为排出液体或循环料液提供动力。

17.可选的,所述换热元件的出口端与所述膜组件的入口端相连;所述换热元件的输入端与所述动力元件相连。

18.可选的,所述装置还包括醪液容器,所述醪液容器与所述动力元件相连。

19.可选的,所述装置还包括剩余泵,所述剩余泵与所述排料管线相连通。

20.可选的,所述装置还包括隔膜泵,所述隔膜泵与所述进液管线或所述进气管线相连通。

21.可选的,所述产品收集装置包括产品回收罐或蒸馏单元,用于收集醇类。

22.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

23.本技术实施例提供的该装置,可以通过进气管线和进液管线连续向所述装置中的发酵容器通入气体,补充碳源,并连续向发酵容器输入水及营养液或菌种,进行发酵;发酵容器设置自循环管线,含动力元件及换热元件,自循环发酵液返回发酵容器,可提高气体利用效率;换热元件维持发酵反应温度,保证发酵的温度;换热元件后设置渗透膜套件,其中的膜组件能够使发酵液中的不同组分在膜中,由于其不同的渗透速率,辅以压差作为推动力,将醇类分离从而实现产品回收;利用渗透膜组件持续将醇类物质提出,达到连续通气制醇的目的,实现了用大量的含低浓度的一氧化碳的工业尾气进行制醇的目的。

附图说明

24.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本实用新型的实施例,并与说明书一起用于解释本实用新型的原理。

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

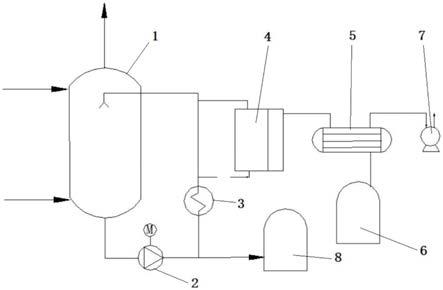

26.图1为本技术提供的一种连续式气体发酵制醇的装置。

27.其中,1、发酵容器,2、动力元件、3、换热元件,4、膜组件,5、冷凝器,6、产品回收装置,7、真空泵,8、醪液容器。

具体实施方式

28.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.第一方面,本技术提供了一种连续式气体发酵制醇的装置,如图1所示,所述装置包括:

30.发酵容器1,用于持续进气发酵产醇;

31.进气管线,用于向所述发酵容器1提供气体,所述进气管线与所述发酵容器1连通;

32.进液管线,用于向所述发酵容器1提供液体,所述进液管线与所述发酵容器1连通;

33.排气管线,用于排出所述发酵容器1内的气体,所述排气管线与所述发酵容器1连通;

34.排料管线,用于排出所述发酵容器1内的发酵液体,所述排料管线与所述发酵容器1连通;

35.循环管线,所述循环管线连通所述发酵容器1,用以循环使用所述发酵容器1内的料液,所述循环管线设有换热元件3和动力元件2,所述换热元件3用以维持发酵温度,所述动力元件2为循环料液提供动力;

36.渗透膜套件,所述渗透膜套件的两端分别与所述换热元件3和所述发酵容器1相连通,所述渗透膜套件包括膜组件4,所述膜组件4的第一出口端与所述膜组件4的自循环管路相连通,所述膜组件4用于分离出发酵液中的醇。

37.本技术实施例中的装置以工业气体作为能量来源,进行发酵生产醇,发酵液通过渗透膜组件,将发酵醪液中的代谢产物中的醇类进行原位分离,低醇发酵液返回至发酵容器,利用微生物进行生物发酵,结合膜分离技术,将醇类代谢产物,通过渗透气化膜进行提取,从而得到高浓度的代谢产物,一方面,醇类作为主要次级代谢产物,对发酵过程存在抑制作用,将醇类从发酵过程中提取,使发酵过程连续在低醇浓度下进行,有利于提高发酵容器菌种活性,进而提高发酵效率。另一方面通过膜分离件渗透气化膜,分离醇类。

38.本技术实施例中,动力元件2可以为循环泵,自循环发酵液可以以喷淋形式返回发酵容器,可提高气体利用效率。发酵容器可以为发酵罐,动力元件可以为动力泵,或循环泵,换热元件可以为换热器。

39.本技术实施例中,发酵生产的醇类包括乙醇和/或丁醇和/或丙醇。

40.本技术实施例中,可以连续地在发酵容器底部通入气体,补充碳源,气体可以在顶部排出;同时可以连续地在发酵容器顶部通过管线输入水及营养液,还可以补充生产用的微生物。

41.本技术实施例中,原料气可以通过进气流量控制系统,从发酵容器底部进入,顶部排出,原料气中的一氧化碳通过生化反应,产生醇等代谢产物,尾气可以去往尾气处理单元进行余热回收。

42.本技术实施例中,所述进气管线输入的气体包括钢铁工业尾气、生物质合成气、煤制气、铁合金尾气、石油炼化尾气中至少一种。

43.本技术实施例中,所述进气口输入的气体的主要成分为一氧化碳、二氧化碳、氢气、氮气。

44.本技术实施例中,醇类等代谢产物透过膜分离件的渗透侧,冷凝后进入到后续蒸馏单元,不能透过膜的低醇醪液继续在渗余侧返回至发酵容器,实现产物提取的作用。经过蒸馏脱水,可得到工业级乙醇产品。

45.本技术实施例中,所述渗透膜组件4中的膜分离件的材质包括硅橡胶、聚取代烃和氟高聚物及其改进物中任意一种。

46.本技术实施例中,所述膜分离件的材质可以是有机-无机复合膜材料。

47.作为一种可选的实施方式,所述渗透膜套件还包括冷凝器5和产品收集装置;

48.所述冷凝器5入口与所述膜组件4的第二出口端相连;所述冷凝器5的第一出口与产品收集装置相连,用于冷凝醇类。

49.作为一种可选的实施方式,所述渗透膜套件还包括真空泵7,所述真空泵7的入口与所述冷凝器5的第二出口相连。

50.本技术实施例中,醇在膜的下游侧以抽真空加冷凝的方式以形成膜上下游两侧组分的蒸汽分压差,乙醇以气态的形式通过真空机组抽负压,进入冷凝器从而实现产品回收;可以连续进行通气操作,使大量的含低浓度的一氧化碳的工业尾气进入发酵容器中,同时能够通过渗透膜组件持续将醇类物质提出,利用真空泵实现发酵过程中的醇分离,达到制醇的目的。

51.作为一种可选的实施方式,所述动力元件2一端连接所述发酵容器1,所述动力元件2另一端的第一出口连接排料管线;所述动力元件2另一端的第二出口连接循环管线,用于为排出液体或循环料液提供动力。

52.作为一种可选的实施方式,所述换热元件3的出口端与所述膜组件4的入口端相连;所述换热元件3的输入端与所述动力元件4相连。

53.作为一种可选的实施方式,所述装置还包括醪液容器8,所述醪液容器8与所述动力元件 3相连。

54.本技术实施例中,自循环管路换热元件后连接管线至醪液容器,可以为醪液罐,可以对衰老菌种进行更新;还可以将高含醇醪液进入到蒸馏系统,可降低后端蒸馏系统能耗。

55.作为一种可选的实施方式,所述装置还包括剩余泵,所述剩余泵与所述排料管线相连通。

56.作为一种可选的实施方式,所述装置还包括隔膜泵,所述隔膜泵与所述进液管线或所述进气管线相连通。

57.作为一种可选的实施方式,所述产品收集装置包括产品回收罐6或蒸馏单元,用于收集醇类。

58.本技术实施例中,所述装置的用法如下:含碳气体和营养液分别通过进气管线和进液管线连续进入所述发酵容器,用所述换热元件维持发酵液温度并经微生物发酵,获得发酵液,同时动力元件提供循环的动力;将所述发酵液经所述渗透膜套件分离,获得残余发酵液和醇;所述残余发酵液循环进入所述发酵容器进行发酵,并排出含菌体醪液和发酵气体。

59.本技术的又一目的是将代谢产物醇类使用膜进行提取,应用于发酵过程的工艺,从而解决醇类产物抑制、降低蒸馏系统能耗等问题。

60.下面将结合实施例对本实用新型的方法进行详细说明。

61.采用pdms/陶瓷复合膜透醇设备,主要包括循环系统、加热系统、制冷系统和真空系统。将发酵容器中的自循环线路中包括换热元件和动力元件(循环泵),发酵醪液经供料泵引入pdms/陶瓷复合膜透醇设备发酵容器中,进料流量控制在80~150l/h;经水浴加热至30~40度后进入膜分离系统中,膜分离系统由个pdms/陶瓷复合渗透的膜组件4串联构成,膜后压力4~6kpa。原料中的乙醇经膜组件4由膜上游侧渗透至膜下游侧,膜上游侧为1.5~2.0wt%含乙醇溶液,乙醇在膜的下游侧以抽真空加冷凝的方式以形成膜上下游两侧组分的蒸汽分压差,乙醇以气态的形式通过真空机组或者是真空泵8以抽负压至4~6kpa 进入冷凝器5,冷凝下来的10~15wt%的乙醇液体至产品回收罐6中。整个过程是个内部循环的过程,膜上游侧的液体经循环泵循环回流至发酵容器1中。本实施例的设备还包括隔膜泵和

渗余泵。

62.通过连续10天运行,发酵液乙醇浓度在35~40g/l,渗透侧乙醇浓度达到150g/l左右。较不使用渗透气化膜设备,乙醇浓度提升4~5倍,运行性能较好,满足分离要求。连续发酵模式,产出的含乙醇醪液进入蒸馏工段,经蒸馏脱水后最终得到产品乙醇。

63.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其他任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

64.以上所述仅是本实用新型的具体实施方式,使本领域技术人员能够理解或实现本实用新型。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其他实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1