高效脱除异丁烯之高纯度MTBE制备系统的制作方法

高效脱除异丁烯之高纯度mtbe制备系统

技术领域

1.本专利申请涉及石油化工领域,尤其涉及用制备mtbe的工艺方法来去除混合碳四中的异丁烯的工艺装置系统。

背景技术:

2.继《关于扩大生物燃料乙醇生产和推广使用车用乙醇汽油的实施方案》的推广实施,意味着mtbe将不能作为汽油添加组份、面临禁用的境地。但作为汽油添加组份的应用之外,mtbe还是一种重要的化工原料,但作为化工原料时,则对其纯度要求较高,而作为汽油添加组份的纯度是达不到化工原料的应用要求的。其原因在于,醚化制备mtbe中会产生msbe等副产物杂质,由于msbe杂质与mtbe沸点非常接近,沸点仅有3.8℃之差,给mtbe提纯带来很大工艺难度,且能耗也高。

3.mtbe生产制备存在的另一技术意义在于它是脱除混合碳四馏分中异丁烯、且使丁烯-1组份损失量最小的工艺方法。丁烯-1是一种重要的基础化工原料,主要用于合成仲丁醇、脱氢制丁二烯等,工业碳四是提供丁烯-1的主要资源。工业碳四馏分中,除含有丁烯-1,还主要有顺2-丁烯、反2-丁烯、异丁烯、正丁烷、异丁烷等组份,由于丁烯-1与异丁烯沸点极为接近,采用常规的精馏工艺无法使二者分离出来,而mtbe的合成就成为碳四中分离出异丁烯馏分、且避免丁烯-1损失的一种实用可行的技术工艺方法。

4.但,目前mtbe的制备工艺方法存在不可忽视的技术问题:以追求高纯度mtbe品质为目标,其异丁烯转化率偏低,无法满足工业碳四作为丁烯原料供给时对异丁烯含量的指标要求;而以深度脱除工业碳四中异丁烯为技术目标,则制备的mtbe纯度就难以达到作为化工原料的纯度指标。现有的mtbe制备工艺技术手段不能兼顾两方面技术要求,即使兼顾两方面技术要求,其工艺也过于复杂、系统流程长、设备组成多、运行能耗高的技术现状。

技术实现要素:

5.本专利申请的发明目的在于应用mtbe制备手段,缩短工艺流程、简化系统组成、实现从工业混合碳四的馏分中高效脱除异丁烯的同时获得高纯度品质mtbe产品,提供一种高效脱除异丁烯之高纯度mtbe制备系统。

6.本专利申请提供的高效脱除异丁烯之高纯度mtbe制备系统技术方案,其主要技术内容是:一种效脱除异丁烯之高纯度mtbe制备系统,系统中包括mtbe制备的醚化预反应器和催化精馏塔,其特征在于,于醚化预反应器与催化精馏塔之间串接有用于从醚化预反应器产物物流中分离mtbe制品的精馏分离器,经精馏分离器分离后的中间产物汽相物流接入催化精馏塔进料管。

7.上述整体技术方案的之一优选顶,所述的预反应器由一反应器或多反应器串接构成。

8.上述整体技术方案的之一优选顶,所述的精馏分离器为内部设有提馏段和精馏段的板式精馏塔或填料精馏塔。

9.上述整体技术方案的之一优选顶,所述的醚化预反应器为固定床反应器、列管式反应器或膨胀床反应器等反应装置,其热点温度控制方式为外循环取热或采用列管式恒温反应器等。

10.上述整体技术方案的之一优选项,催化精馏塔塔顶冷凝物流的一支路回流至精馏分离器顶部。

11.上述整体技术方案的之一优选顶,所述的精馏分离器的塔底连接有再沸器外接管路。

12.本专利申请公开的高效脱除异丁烯之高纯度mtbe制备系统技术方案,使醚化产物进入催化精馏之前,于精馏分离器中从产物混合物中先行分离出mtbe,避开了易发生msbe、异丁烯二聚等副反应的催化精馏工艺过程,避免了副反应杂质对分离mtbe品质的影响,从而保证分离的mtbe纯度,其纯度达到高于99%的高品质mtbe制品,满足其作为化工原料的技术指标要求;分离后的中间产物物流再送入催化蒸馏塔,对含未反应异丁烯和甲醇在催化剂用下深度反应,催化精馏塔随着反应生成的mtbe被分离,打破了催化蒸馏塔中醚化反应平衡,使其持续的向醚化正方向、深度、全面反应,实现异丁烯高转化率,剩余碳四中异丁烯含量≤100ppm,满足了其作为丁烯原料对异丁烯含量的技术指标要求。本技术方案还具有以下技术优点:一、精馏分离部mtbe分离后物料为汽相,该汽相物流直接进入催化精馏塔,而无需冷凝处理,省去催化蒸馏塔对进料实施二次汽化过程,大大节省了能耗;二、精馏分离器与催化蒸馏塔实际共用一套冷凝回流组成,包括冷凝器、回流罐和回流泵,简化了设备组成、节省了循环冷却水用量,能耗进一步降低;三、本技术方案混合碳四原料适用类型广;综合而言,本技术方案具有工业化经济性的实用技术优点。

附图说明

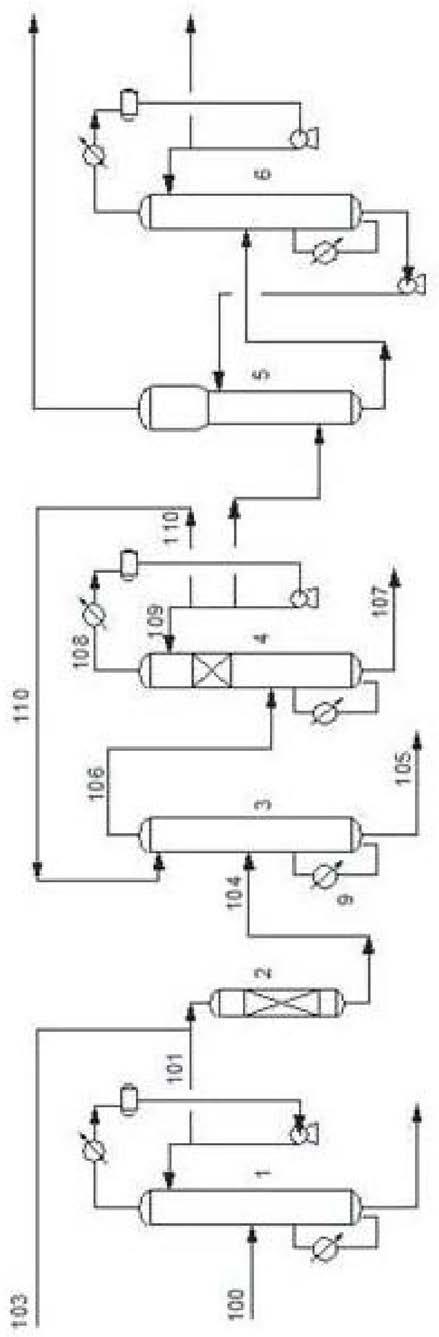

13.图1为本专利申请的制备系统构成图。

具体实施方式

14.本专利申请的高效脱除异丁烯之高纯度mtbe工艺方法,是以工业混合碳四和甲醇为原料,经醚化预反应器和催化精馏塔提高异丁烯转化率,同时制备高纯度mtbe,使获得的mtbe满足其作为化工原料对纯度的高技术指标要求,使剩余碳四满足其作为丁烯原料对低异丁烯含量的技术指标要求。

15.上述的工艺方法基于的基本制备系统组成,包括工业混合碳四醚化制备mtbe的醚化预反应器2和催化精馏塔4。工业混合碳四和甲醇在醚化预反应器2中,在酸性催化剂作用下发生异丁烯醚化催化反应。所述的醚化预反应器2,可选用固定床反应器、列管式反应器或膨胀床反应器中的一种,也可由其中的一部反应器或多部反应器串接或并接构成。醚化预反应器2热点温度控制方式为外循环取热方式、或采用列管式恒温反应器等。甲醇原料物流103和碳四原料物流101由醚化反应器2顶部进入反应器,产物物流104由醚化反应器2底部引出。其中,催化剂可为离子交换树脂催化剂、分子筛催化剂等,以规整填料或颗粒散装填装。

16.本方案工业混合碳四原料适用种类广泛,可为裂解碳四,其异丁烯含量通常为35~46wt%,或为催化裂化碳四,其异丁烯含量通常为9~25wt%,还可为醚后碳四,其异丁烯含量

通常为2~5wt%,或为以上碳四中至少两种的混合物。

17.为避免原料中重组份,如碳五、mtbe、msbe、tba、硫化物等影响精馏分离部分离获得mtbe的纯度,可首先对此类原料100由脱重塔1实施重组份脱除,脱重后的混合碳四原料物流101再与甲醇原料物流103进入醚化预反应器2醚化反应。其醇烯比优选控制在1.0-5.0。实施中,为控制副反应的发生,减少醚化反应产物物流104中mste、tba、二聚物等副产物杂质含量,保证精馏分离部得到的mtbe产品高纯度,其反应温度优选控制在35~70℃,最适宜为40~60℃,反应压力优选为0.6~1.0mpa;反应器热点温度控制方式为外循环取热反应器或采用列管式恒温反应器。

18.所述的催化精馏塔4为常规的催化蒸馏装置塔,反应段内填装有催化剂,如离子交换树脂催化剂、分子筛催化剂等,以规整填料形式或颗粒散装填装方式。催化精馏塔4连接于醚化预反应器2之后,对产物物流104中未反应的异丁烯实施深度反应和产物分离。其塔顶为含甲醇的剩余碳四物流108,经冷凝冷却后,一支路作为本塔顶回流物流109,另一路送入下游,如甲醇回收部,经甲醇回收部的萃取塔5和精馏回收塔6实施甲醇回收和再循环利用。由于所述的醚化反应器、催化精馏塔和甲醇回收部与本技术创新技术手段无实质关联,因而不予赘述。

19.本制备系统中,于醚化预反应器2和催化精馏塔4之间串接有精馏分离器3,用于实施从醚化反应产物物流104中分离mtbe,所获得的mtbe物流105纯度高,含量≥99%;为精馏分离器提供所需运行热量,其塔底连接有再沸器外接管路9。

20.本精馏分离器3为内部组装有提馏段和精馏段的板式精馏塔或填料精馏塔;经精馏分离器3的分离后汽相物流106直接接入催化精馏塔4提馏段进料管,在催化精馏塔4中继续对物流中未反应的异丁烯实施深度反应和产物分离,含副产物的低含量mtbe物流107由塔釜输出。

21.在本制备系统中,精馏分离器3运行压力应低于醚化预反应器2,不低于催化精馏塔4反应运行压力,最好为0.4-0.8 mpa。

22.催化精馏塔4塔顶的含甲醇的剩余碳四物流108,经冷凝冷却后,除一支路作为自身塔顶回流物流109,还有一支路冷凝液作为精馏分离器3塔顶回流110,精馏分离器3顶部回流110还可连接来自于下游的甲醇萃取后碳四,本回流110的回流量为含甲醇的剩余碳四物流108的0.1-0.5倍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1