辊加工性、强度特性和耐压缩永久变形性优异的丙烯酸橡胶的制作方法

本发明涉及丙烯酸橡胶、其制造方法、橡胶成型体、橡胶组合物和橡胶交联物,更详细而言,本发明涉及辊加工性、交联性优异、且交联物的强度特性、耐压缩永久变形性优异的丙烯酸橡胶、其制造方法、将该丙烯酸橡胶成型而得到的丙烯酸橡胶成型体、包含该丙烯酸橡胶的橡胶组合物和将其交联而得到的橡胶交联物。

背景技术:

1、丙烯酸橡胶是以丙烯酸酯为主成分的聚合物,通常作为耐热性、耐油性和耐臭氧性优异的橡胶而广为人知,广泛用于汽车相关的领域等。

2、例如,专利文献1(国际公开第2019/188709号小册子)中开了一种制造丙烯酸橡胶的方法,在该制造方法中,投入由丙烯酸乙酯、丙烯酸丁酯、丙烯酸甲氧基乙酯和富马酸单丁酯构成的单体成分、水和月桂基硫酸钠,重复进行减压脱气和氮置换后,加入甲醛次硫酸氢钠和作为有机自由基产生剂的异丙苯过氧化氢,在常压常温下引发乳液聚合,进行乳液聚合直至聚合转化率成为95重量%,然后用氯化钙水溶液使其凝固,用金属网过滤后,使用具有螺杆的挤出干燥机进行脱水干燥,制造丙烯酸橡胶。但是,使用该方法得到的丙烯酸橡胶存在辊加工性、班伯里加工性极差,而且保存稳定性、耐水性也差的问题。

3、专利文献2(日本特开2019-119772号公报)公开了如下方法:使用纯水和作为乳化剂的月桂基硫酸钠和聚氧乙烯十二烷基醚将由丙烯酸乙酯、丙烯酸丁酯、丙烯酸甲氧基乙酯和马来酸单丁酯构成的单体成分制成单体乳液,然后将单体乳液的一部分投入聚合反应槽,在氮气流下冷却至12℃,然后连续地历经3小时连续地滴加剩余部分的单体乳液、硫酸亚铁、抗坏血酸钠和作为无机自由基产生剂的过硫酸钾水溶液,然后保持在23℃,继续进行1小时乳液聚合,在聚合转化率达到97重量%后,升温至85℃,然后连续地添加硫酸钠,由此进行凝固过滤分离,得到含水团粒,对该含水团粒进行4次水洗、1次酸洗和1次纯水清洗后,使用具有螺杆的挤出干燥机连续地将丙烯酸橡胶制造成片状,使用六亚甲基二胺氨基甲酸酯等脂肪族多元胺化合物进行交联。但是,使用该方法得到的片状丙烯酸橡胶存在辊加工性差、此外交联物的耐水性差的问题。

4、专利文献3(日本特开平1-135811号公报)公开了如下方法:用月桂基硫酸钠、聚乙二醇壬基苯基醚和蒸馏水将由下述单体成分和作为链转移剂的正十二烷基硫醇构成的单体混合物的1/4量乳化,上述单体成分由丙烯酸乙酯、己内酯加成型丙烯酸酯、氰基乙基丙烯酸酯和氯乙酸乙烯酯构成,然后添加亚硫酸钠和作为无机自由基产生剂的过硫酸铵,引发聚合,一边将温度保持60℃,一边将剩余部分的单体混合物与2%过硫酸铵水溶液在2小时内滴加,滴加后进一步继续聚合2小时,得到聚合转化率为96~99%的胶乳,将上述胶乳投入80℃的氯化钠水溶液,凝固后充分水洗,然后进行干燥,制造丙烯酸橡胶,用硫进行交联。但是,使用该方法得到的丙烯酸橡胶存在辊加工性、保存稳定性差,且交联物的强度特性和耐水性差的问题。

5、专利文献4(日本特开2018-168343号公报)公开了如下方法:制备由下述单体成分、纯水、月桂基硫酸钠、单硬脂酸聚乙二醇酯和作为链转移剂的正十二烷基硫醇构成的单体乳液,上述单体成分由丙烯酸乙酯、丙烯酸丁酯和富马酸单丁酯构成,然后,在聚合反应槽中投入一部分的单体乳液和纯水,冷却至12℃后,历经2.5小时连续滴加剩余部分的单体乳液、硫酸亚铁、抗坏血酸钠和作为无机自由基产生剂的过硫酸钾,然后保持23℃,继续反应1小时后,加入工业用水,升温至85℃后,在85℃连续添加硫酸钠,由此凝固,得到含水团粒,进行3次纯水清洗后,用热风干燥器干燥,制造丙烯酸橡胶,用2,2-双[4-(4-氨基苯氧基)苯基]丙烷交联。但是,使用该方法得到的丙烯酸橡胶虽然应力松弛性、挤出加工性优异,但存在辊加工性、保存稳定性不充分且交联物的强度特性、耐水性差的问题。

6、专利文献5(日本特开平9-143229号公报)公开了如下方法:将由丙烯酸乙酯、特种丙烯酸酯和单氯乙酸乙烯酯构成的单体混合物、乳化剂月桂基硫酸钠、作为链转移剂的正辛基硫醇和水加入反应容器,进行氮置换后,加入亚硫酸氢铵和作为无机自由基产生剂的过硫酸钠,引发聚合反应,在55℃以反应转化率93~96%共聚3小时,制造丙烯酸橡胶,用硫进行交联。但是,使用该方法得到的丙烯酸橡胶存在辊加工性、保存稳定性差,此外交联物的强度特性、耐水性差的问题。

7、专利文献6(日本特开昭62-64809号公报)公开了加工性、压缩永久变形、拉伸强度优异且能够用硫来硫化的丙烯酸橡胶,该丙烯酸橡胶的特征在于:是由50~99.9重量%的丙烯酸烷基酯和丙烯酸烷氧基烷基酯中的至少一种化合物、0.1~20重量%的具有自由基反应性基团的不饱和羧酸的含二氢二环戊烯基的酯、0~20重量%的其它单乙烯基系、单1,1-亚乙烯基(vinylidene)系和单1,2-亚乙烯基(vinylene)系不饱和化合物中的至少一种构成的单体组成的共聚物,其以四氢呋喃为洗脱溶剂的聚苯乙烯换算的数均分子量(mn)为20万~120万,重均分子量(mw)相对于数均分子量(mn)的比(mw/mn)为10以下。此外,还记载了如下内容:关于数均分子量(mn),为20万~100万,优选为20万~100万,如果mn小于20万,则硫化物的物性和加工性差,当超过120万时,加工性差,此外关于重均分子量(mw)相对于数均分子量(mn)的比(mw/mn),当超过10时,压缩永久变形大,不优选。作为其具体的实施例,公开了如下制造方法:将包含丙烯酸乙酯、自由基交联性的丙烯酸二氢二环戊烯酯等的单体成分、乳化剂月桂基硫酸钠、作为无机自由基产生剂的过硫酸钾和作为分子量调节剂的巯基乙酸辛酯、叔十二烷基硫醇作为变量进行添加,聚合数均分子量(mn)为53~115万、重均分子量(mw)为354~626万以及重均分子量(mw)与数均分子量(mn)的比(mw/mn)为4.7~8的丙烯酸橡胶,在氯化钙水溶液中凝固后充分水洗,直接干燥。而且,实施例比较例显示,当链转移剂的量少时,得到的丙烯酸橡胶的数均分子量(mn)高达500万,重均分子量(mw)与数均分子量(mn)的比(mw/mn)窄至1.4,当链转移剂的量多时,数均分子量(mn)低至20万,重均分子量(mw)与数均分子量(mn)的比(mw/mn)极其宽,达到17。但是,使用该方法得到的丙烯酸橡胶存在如下问题:耐压缩永久变形性、保存稳定性差,由于含有自由基反应性基团,所以即使在使用了自由基产生剂的聚合反应中得到了适当的分子量分布(mw/mn),分子量(mw、mn)也大且变得过于复杂,辊加工性、班伯里加工性不充分。此外,使用该方法得到的丙烯酸橡胶还存在如下问题:在交联反应中,加入作为交联剂的硫和硫化促进剂,用辊进行混炼后,需要使用100kg/cm2的硫化压制机在170℃进行15分钟、进而在吉尔式烘箱中在175℃进行4小时这样的长时间的交联,得到的交联物的耐压缩永久变形性、耐水性和强度特性差,而且热劣化后的物性变化也差等问题。

8、现有技术文献

9、专利文献

10、专利文献1:国际公开第2019/188709号小册子;

11、专利文献2:日本特开2019-119772号公报;

12、专利文献3:日本特开平1-135811号公报;

13、专利文献4:日本特开2018-168343号公报;

14、专利文献5:日本特开平9-143229号公报;

15、专利文献6:日本特开昭62-64809号公报。

技术实现思路

1、发明要解决的问题

2、本发明鉴于上述现有技术的实际情况而完成,目的在于提供辊加工性、短时间的交联性优异、且交联物的强度特性和耐压缩永久变形性高度优异的丙烯酸橡胶、其制造方法、将该丙烯酸橡胶成型而得到的丙烯酸橡胶成型体、包含该丙烯酸橡胶的橡胶组合物和将其交联而得到的橡胶交联物。

3、用于解决问题的方案

4、本发明人鉴于上述问题而进行了深入研究,结果发现,丙烯酸橡胶由包含含离子反应性基团单体的特定的单体成分的结合单元构成,且通过gpc-mals法测定的绝对分子量和绝对分子量分布的重均分子量(mw)、以高分子量成分为重点的z均分子量(mz)、以及重均分子量(mw)与数均分子量(mn)的比(mw/mn)为特定的范围,由此辊加工性、短时间的交联性优异、且交联物的强度特性和耐压缩永久变形性高度优异。

5、本发明人发现,具有羧基、环氧基、氯原子等能够与交联剂反应的离子反应性基团、且通过gpc-mals法测定的绝对分子量的重均分子量(mw)、z均分子量(mz)在高分子量侧为特定范围的丙烯酸橡胶,其短时间交联性、强度特性和耐压缩永久变形性优异。

6、本发明人发现,该含离子反应性基团且高分子量的丙烯酸橡胶在gpc测定中,不能充分溶解在上述现有技术的将丙烯酸乙酯、丙烯酸二氢二环戊烯酯等共聚而得到的自由基反应性丙烯酸橡胶的gpc测定中使用的四氢呋喃中,并且不能够干净整洁且再现良好地测定各分子量、分子量分布,但通过使用sp值比四氢呋喃高的特定溶剂作为洗脱溶剂,能够充分溶解,并且能够再现良好地测定,而且通过使各个特性值为特定范围内,能够使丙烯酸橡胶的辊加工性、交联性以及交联物的强度特性和耐压缩永久变形性高度平衡。

7、本发明人发现,关于丙烯酸橡胶的辊加工性,当通过gpc-mals法测定的绝对分子量的重均分子量(mw)、z均分子量(mz)和作为绝对分子量分布的重均分子量(mw)与数均分子量(mn)的比(mw/mn)为特定范围内时,能够显著地改善辊加工性而不损害强度特性。此外,本发明人还发现,该辊加工性优异的丙烯酸橡胶能够通过在乳液聚合途中分批地地添加链转移剂来制造,或者通过将凝固工序中生成的含水团粒在特定的挤出干燥机内以高剪切条件进行熔融混炼并干燥来制造。

8、此外,本发明人还发现,通过降低丙烯酸橡胶在特定溶剂中的不溶解成分量,可显著地提高班伯里加工性而不损害辊加工性、交联性且交联物的强度特性和耐压缩永久变形性等特性。另外,本发明人还发现,该特定溶剂中的不溶解成分在乳液聚合途中产生,特别是当为了提高强度特性而提高聚合转化率时会急剧增加,难以控制,但通过在聚合工序末期添加链转移剂,可在一定程度上抑制,优选通过将凝固工序中生成的含水团粒在特定的挤出干燥机内以实质上不包含水分的状态(含水量小于1重量%)进行熔融混炼并干燥,由此急剧增加的特定溶剂不溶解成分消失,能够显著地改善班伯里加工性而不损害丙烯酸橡胶的辊加工性。

9、另外,本发明人还发现,通过使丙烯酸橡胶的灰分量、灰分成分为特定范围内,能够显著地改善耐水性而不损害辊加工性、交联性以及交联物的强度特性和耐压缩永久变形性等特性。此外,本发明人还发现,使用大量乳化剂、凝固剂进行乳液聚合的丙烯酸橡胶的灰分量是难以降低的,但是使用特定的凝固方法生成的含水团粒在热水中的清洗效率、脱水时的灰分除去效率特别优异,能够大幅降低制造的丙烯酸橡胶中的灰分量,显著地改善耐水性。此外还发现,通过使灰分中的灰分成分为特定成分,可高度地提高耐水性、操作性。另外还发现,当在丙烯酸橡胶的乳液聚合中使用特定的乳化剂时,或者当在使乳液聚合液凝固的情况下使用特定的凝固剂时,丙烯酸橡胶的耐水性优异,同时可显著提高对金属模具等的离型性。

10、另外,本发明人还发现,以不包含空气的方式将丙烯酸橡胶成型为片状或胶包状的比重大的丙烯酸橡胶成型体,其操作性、保存稳定性特别优异并且不损害辊加工性、交联性以及交联物的强度特性和耐压缩永久变形性等特性。本发明人发现,现有的丙烯酸橡胶成型体当将凝固工序中生成的含水团粒干燥时,会包含大量空气,使保存稳定性恶化,但通过使用高压的打包机等将对该含水团粒进行直接干燥而得到的干燥橡胶进行压缩,能够稍微提高成型体的比重,改善保存稳定性,优选将凝固工序中生成的含水团粒以不包含空气的状态在特定的挤出干燥机内干燥得到干燥后的干燥橡胶,将该干燥橡胶挤出成片状,根据需要将片状的干燥橡胶在特定温度切断并层叠,由此能够制造保存稳定性特别优异的丙烯酸橡胶成型体。本发明人还发现,特别是通过在减压下对丙烯酸橡胶进行熔融混炼和干燥,能够除去丙烯酸橡胶中的空气,得到保存稳定性和强度特性优异的丙烯酸橡胶。另外,本发明人还发现,当使用在乳液聚合液不为中性的条件下聚合的ph为特定的丙烯酸橡胶时,能够进一步提高保存稳定性。

11、此外,本发明人还发现,通过将丙烯酸橡胶的含离子反应性基团含量、丙烯酸橡胶的单体组成、60℃的复数黏度([η]60℃)、100℃的复数黏度([η]100℃)与60℃的复数黏度([η]60℃)的比([η]100℃/[η]60℃)、含水量、ph、以及门尼黏度(ml1+4,100℃)控制在特定范围内,可进一步高度改善辊加工性、交联性、强度特性和耐压缩永久变形性,此外,通过使用多元有机化合物作为交联剂,可进一步大幅改善短时间的交联性、得到的橡胶交联物的各特性。

12、另外,本发明人还发现,用水和乳化剂将特定的单体成分乳化之后,在由过硫酸钾等无机自由基产生剂和还原剂构成的氧化还原催化剂存在下引发乳液聚合,在初始不添加链转移剂而在聚合途中分批地添加链转移剂,进行乳液聚合至聚合转化率为90重量%以上,由此,在制造的丙烯酸橡胶的通过gpc测定得到的绝对分子量和绝对分子量分布中,能够生成高分子量成分和低分子量成分,能够一边维持高的分子量一边使分子量分布变宽,使丙烯酸橡胶的辊加工性、交联性、强度特性和耐压缩永久变形性高度平衡。

13、此外,本发明人还发现,通过规定链转移的分批地后添加次数、后添加时期、后添加量、链转移剂的种类、还原剂的种类、不仅在初始添加还原剂还进行分批地后添加、初始与后添加的还原剂的量比、以及聚合温度,能够制造辊加工性、强度特性、耐水性和耐压缩永久变形性更加平衡的丙烯酸橡胶。

14、本发明人进一步发现,在对分批地后添加了上述链转移剂的乳液聚合液进行凝固、干燥时,通过使用特定的挤出干燥机以高剪切的条件来对丙烯酸橡胶进行熔融混炼、干燥,能够制造辊加工性、短时间交联性、强度特性和耐压缩永久变形性进一步得到改善的丙烯酸橡胶。

15、本发明人进一步发现,在包含本技术发明的丙烯酸橡胶或丙烯酸橡胶成型体、填充剂和交联剂的橡胶组合物中,通过配合炭黑、二氧化硅作为填充剂,辊加工性、班伯里加工性和短时间的交联性优异,且交联物的强度特性和耐压缩永久变形性高度优异,并且耐水性也优异。此外,本发明人还发现,通过作为交联剂优选有机化合物、多元化合物或离子性交联化合物,例如为具有多个胺基、环氧基、羧基或硫醇基等与丙烯酸橡胶的离子反应性基团反应的离子反应性基团的多元离子有机化合物,能够使辊加工性、班伯里加工性和短时间的交联性优异,且交联物的强度特性和耐压缩永久变形性高度优异,进而耐水性也优异。

16、本发明人基于这些见解,完成了本发明。

17、像这样根据本发明,可提供一种丙烯酸橡胶,其由来自(甲基)丙烯酸酯的结合单元、来自含离子反应性基团单体的结合单元、以及来自根据需要使用的其它单体的结合单元构成,上述(甲基)丙烯酸酯选自(甲基)丙烯酸烷基酯和(甲基)丙烯酸烷氧基烷基酯中的至少一种,基于通过gpc-mals法测定的绝对分子量和绝对分子量分布,上述丙烯酸橡胶的重均分子量(mw)为1000000~3500000的范围,z均分子量(mz)为1500000~6000000的范围,重均分子量(mw)与数均分子量(mn)的比(mw/mn)为3.7~6.5的范围。

18、在本发明的丙烯酸橡胶中,优选gpc-mals法的测定溶剂为二甲基甲酰胺系溶剂。

19、在本发明的丙烯酸橡胶中,优选离子反应性基团含量为0.001~5重量%的范围。

20、在本发明的丙烯酸橡胶中,优选丙烯酸橡胶的单体组成由50~99.99重量%的来自(甲基)丙烯酸酯的结合单元、0.01~10重量%的来自含离子反应性基团单体的结合单元、以及0~40重量%的来自其它单体的结合单元构成,上述(甲基)丙烯酸酯选自(甲基)丙烯酸烷基酯和(甲基)丙烯酸烷氧基烷基酯中的至少一种。

21、在本发明的丙烯酸橡胶中,优选离子反应性基团为选自羧基、环氧基和氯原子中的至少一种官能团,特别优选离子反应性基团为羧基或环氧基。

22、在本发明的丙烯酸橡胶中,优选z均分子量(mz)与重均分子量(mw)的比(mz/mw)为1.3~3的范围。

23、在本发明的丙烯酸橡胶中,优选甲乙酮不溶解成分量为15重量%以下。

24、在本发明的丙烯酸橡胶中,优选灰分量为0.5重量%以下。

25、在本发明的丙烯酸橡胶中,优选灰分中的钠、镁、钙、磷和硫的合计量为50重量%以上。

26、在本发明的丙烯酸橡胶中,优选在60℃的复数黏度([η]60℃)为15000[pa·s]以下。

27、在本发明的丙烯酸橡胶中,优选在100℃的复数黏度([η]100℃)为2000[pa·s]以上。

28、在本发明的丙烯酸橡胶中,优选在100℃的复数黏度([η]100℃)与在60℃的复数黏度([η]60℃)的比([η]100℃/[η]60℃)为0.5以上,特别优选在100℃的复数黏度([η]100℃)与上述复数黏度([η]60℃)的比([η]100℃/[η]60℃)为0.8以上。

29、在本发明的丙烯酸橡胶中,优选含水量小于1重量%。

30、在本发明的丙烯酸橡胶中,优选ph为6以下。

31、此外,本发明的丙烯酸橡胶优选是使用磷酸酯盐或硫酸酯盐作为乳化剂而进行乳液聚合而成的,优选是通过使用碱金属盐或元素周期表第2族金属盐作为凝固剂而使经乳液聚合了的聚合液凝固、干燥而成的。此外,本发明的丙烯酸橡胶优选是在凝固后进行熔融混炼和干燥而成的,优选上述熔融混炼和干燥是在实质上不包含水分的状态下进行的,优选上述熔融混炼和干燥是在减压下进行的。进而,本发明的丙烯酸橡胶优选是在上述熔融混炼和干燥后以40℃/小时以上的冷却速度进行冷却而成的。

32、此外,根据本发明,还可提供一种丙烯酸橡胶的制造方法,包括如下工序:将包含(甲基)丙烯酸酯、含离子反应性基团单体、以及根据需要使用的能够共聚的其它单体的单体成分用水和乳化剂进行乳化的工序,上述(甲基)丙烯酸酯选自(甲基)丙烯酸烷基酯和(甲基)丙烯酸烷氧基烷基酯中的至少一种;在由无机自由基产生剂和还原剂构成的氧化还原催化剂存在下进行乳液聚合直到聚合转化率为90重量%以上的工序;在聚合途中分批地后添加链转移剂的工序。

33、本发明的丙烯酸橡胶的制造方法优选制造上述丙烯酸橡胶。

34、在本发明的丙烯酸橡胶的制造方法中,优选链转移剂的分批地后添加为1~5次的范围。

35、在本发明的丙烯酸橡胶的制造方法中,优选链转移剂的分批地后添加在聚合引发后30分钟以后开始。

36、在本发明的丙烯酸橡胶的制造方法中,优选相对于100重量份的单体成分,链转移剂的分批地1次添加量为0.00005~0.5重量份的范围。

37、在本发明的丙烯酸橡胶的制造方法中,优选链转移剂为硫醇化合物。

38、在本发明的丙烯酸橡胶的制造方法中,优选链转移剂为碳原子数2~20的烷基硫醇化合物,优选链转移剂为正烷基硫醇化合物。

39、在本发明的丙烯酸橡胶的制造方法中,优选还原剂由至少二种还原剂的组合构成。

40、在本发明的丙烯酸橡胶的制造方法中,优选还原剂包含硫酸亚铁。

41、在本发明的丙烯酸橡胶的制造方法中,优选还原剂为抗坏血酸或其盐。

42、在本发明的丙烯酸橡胶的制造方法中,优选在聚合途中,后添加还原剂。

43、在本发明的丙烯酸橡胶的制造方法中,优选分批地进行还原剂的后添加。

44、在本发明的丙烯酸橡胶的制造方法中,优选后添加的还原剂为抗坏血酸或其盐。

45、在本发明的丙烯酸橡胶的制造方法中,优选初始添加的抗坏血酸或其盐的量与后添加的抗坏血酸或其盐的量的比以“初始添加的抗坏血酸或其盐”/“分批地后添加的抗坏血酸或其盐”的重量比计为1/9~8/2的范围。

46、在本发明的丙烯酸橡胶的制造方法中,优选将乳液聚合的温度控制为35℃以下。

47、在本发明的丙烯酸橡胶的制造方法中,优选在乳液聚合工序中,使用磷酸酯盐或硫酸酯盐作为乳化剂进行乳液聚合。

48、在本发明的丙烯酸橡胶的制造方法中,通过使乳液聚合工序中生成的聚合液与包含碱金属盐或元素周期表第2族金属盐的凝固剂接触来使上述聚合液凝固。

49、在本发明的丙烯酸橡胶的制造方法中,优选通过将乳液聚合工序中生成的聚合液添加在包含凝固剂的水溶液中并搅拌来使上述聚合液凝固,上述凝固剂包含碱金属盐或元素周期表第2族金属盐。

50、在本发明的丙烯酸橡胶的制造方法中,优选丙烯酸橡胶是在乳液聚合后凝固并干燥而成的。

51、在本发明的丙烯酸橡胶的制造方法中,优选在将乳液聚合工序中生成的聚合液与凝固剂接触并凝固后,进行熔融混炼和干燥。

52、在本发明的丙烯酸橡胶的制造方法中,优选上述熔融混炼和干燥在实质上不包含水分的状态下进行。

53、在本发明的丙烯酸橡胶的制造方法中,优选上述熔融混炼和干燥在减压下进行。

54、在本发明的丙烯酸橡胶的制造方法中,优选上述熔融混炼和干燥通过螺杆型双轴挤出干燥机进行。

55、在本发明的丙烯酸橡胶的制造方法中,优选熔融混炼和干燥时的螺杆型双轴挤出干燥机的最大扭矩为30n·m以上。

56、在本发明的丙烯酸橡胶的制造方法中,优选熔融混炼和干燥时的螺杆型双轴挤出干燥机的比能耗(specific energy)为0.1~0.25[kw·h/kg]的范围,特别优选螺杆型双轴挤出干燥机的比功率为0.2~0.6[a·h/kg]的范围。

57、在本发明的丙烯酸橡胶的制造方法中,优选熔融混炼和干燥时的螺杆型双轴挤出干燥机的剪切速度为40~150[1/s]的范围。

58、在本发明的丙烯酸橡胶的制造方法中,优选熔融混炼和干燥时的螺杆型双轴挤出干燥机内的丙烯酸橡胶的剪切黏度为4000~8000[pa·s]的范围。

59、在本发明的丙烯酸橡胶的制造方法中,优选将熔融混炼和干燥后的丙烯酸橡胶以40℃/小时以上的冷却速度进行冷却。

60、根据本发明,还可提供一种将上述丙烯酸橡胶成型而成的丙烯酸橡胶成型体。

61、在本发明的丙烯酸橡胶成型体中,优选丙烯酸橡胶成型体为丙烯酸橡胶片或丙烯酸橡胶胶包。

62、在本发明的丙烯酸橡胶成型体中,优选比重为0.8以上。

63、根据本发明,还可提供一种包含橡胶成分、填充剂和交联剂的橡胶组合物,上述橡胶成分包含上述丙烯酸橡胶或上述丙烯酸橡胶成型体。

64、在本发明的橡胶组合物中,优选上述填充剂为补强性填充剂。此外,在本发明的橡胶组合物中,优选上述填充剂为炭黑类。此外,在本发明的橡胶组合物中,优选上述填充剂为二氧化硅类。

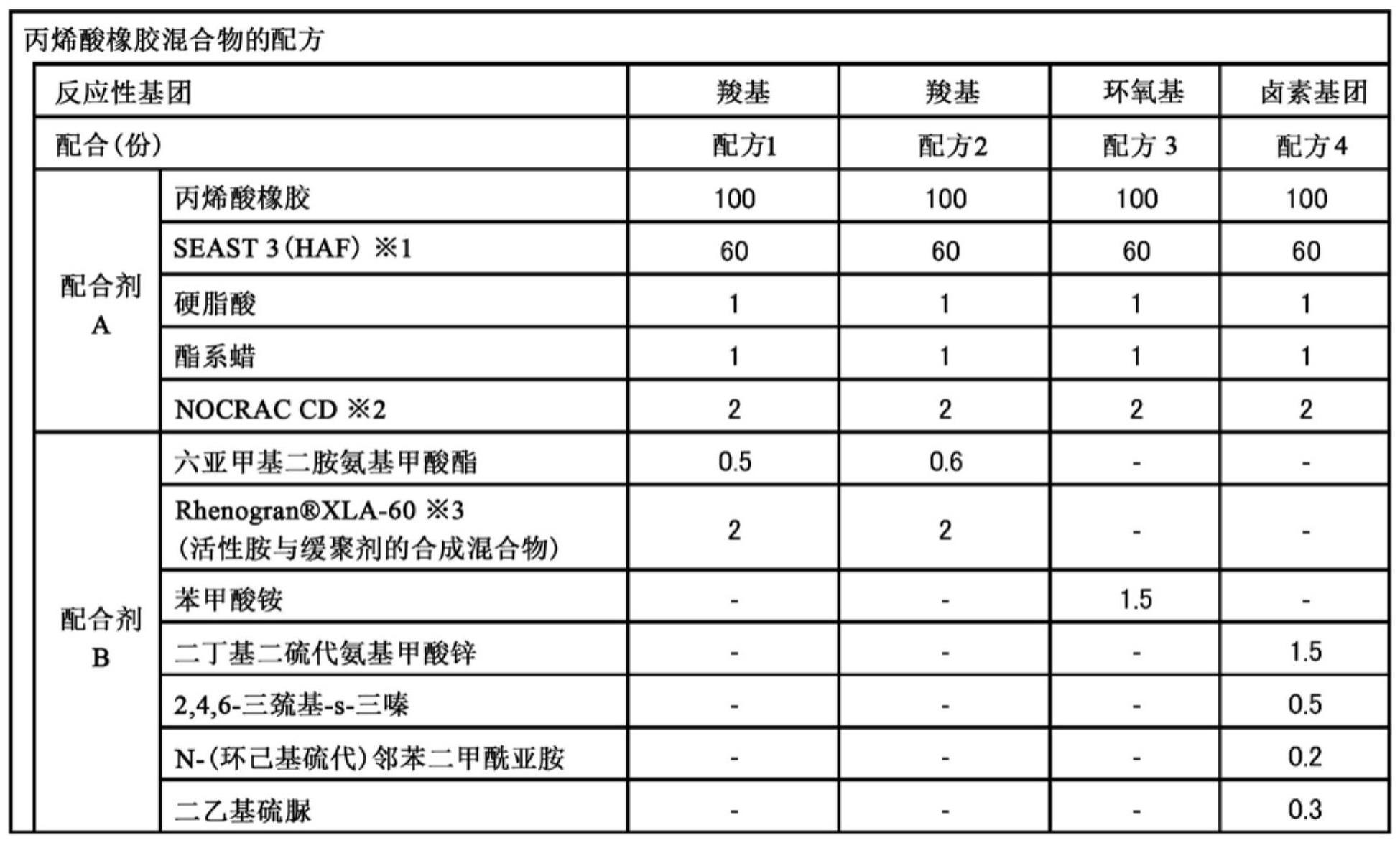

65、在本发明的橡胶组合物中,优选上述交联剂为有机交联剂。此外,在本发明的橡胶组合物中,优选上述交联剂为多元化合物。此外,在本发明的橡胶组合物中,优选交联剂为离子交联性化合物,进一步优选交联剂为离子交联性有机化合物或多元离子有机化合物。

66、在本发明的橡胶组合物中,优选作为上述交联剂的离子交联性化合物、离子交联性有机化合物或多元离子有机化合物的离子为选自氨基、环氧基、羧基和硫醇基中的至少一种离子反应性基团。

67、在本发明的橡胶组合物中,优选上述交联剂为选自多元胺化合物、多元环氧化合物、多元羧酸化合物和多元硫醇化合物中的至少一种多元离子化合物。

68、在本发明的橡胶组合物中,优选相对于100重量份的橡胶成分上述交联剂的含量为0.001~20重量份的范围。

69、本发明的橡胶组合物优选进一步包含防老剂。在本发明的橡胶组合物中,优选上述防老剂为胺系防老剂。

70、根据本发明,还可提供一种橡胶组合物的制造方法,在混合包含上述丙烯酸橡胶或上述丙烯酸橡胶成型体的橡胶成分、填充剂和根据需要使用的防老剂之后,混合交联剂。

71、根据本发明,还可提供一种将上述橡胶组合物交联而成的橡胶交联物。在本发明的橡胶交联物中,优选上述橡胶组合物的交联在成型后进行。此外,在本发明的橡胶交联物中,优选上述橡胶组合物的交联为进行一次交联和二次交联的交联。

72、发明效果

73、根据本发明,可提供辊加工性、短时间的交联性优异、且交联物的强度特性和耐压缩永久变形性高度优异的丙烯酸橡胶、其高效的制造方法、将该丙烯酸橡胶成型而得到的丙烯酸橡胶成型体、包含该丙烯酸橡胶的高品质的橡胶组合物、以及将其交联而得到的橡胶交联物。

- 还没有人留言评论。精彩留言会获得点赞!