具有提高的耐热性的光学级模塑组合物的制作方法

本发明涉及制造丙烯酸系模塑组合物的方法,所述丙烯酸系模塑组合物具有提高的耐热性、优异的光学性能和改进的对金属的粘附性。这样的模塑组合物非常适合于制造包含丙烯酸系组件和金属或陶瓷组件的光电子器件,例如发光二极管(led)、led透镜、光导、光学传感器、太阳能电池和具有光源的各种医疗装置。

背景技术:

1、包含衍生自甲基丙烯酸甲酯(下文中mma)的重复单元的共聚物通常是具有高耐候性的透明材料,所述共聚物为了简单起见经常被称为丙烯酸系模塑组合物。因此,丙烯酸系模塑组合物通常在其中需要高透明度、低雾度和高耐候性的应用中使用。对于用于光学应用的具有特别高耐热性的基本上无色的透明聚合物的需求也在不断增长,所述光学应用包括例如用于室内和室外应用的光源,其包括大功率发光二极管(led)。为了增加led的光输出,使所述led的内置光学透镜的位置非常靠近发光半导体元件。led表面的工作温度,尤其是所谓的白色大功率led的工作温度,经常超过100℃,或者有时甚至超过130℃。因此,重要的是,用于这些应用的材料是基本上无色的并且具有高的透明度和特别低的雾度值以及高的耐热性。

2、另外,诸如led、光学传感器或太阳能电池的光电子器件通常包含透明的丙烯酸系组件和金属或陶瓷结构元件,它们是彼此气密性密封的。因此,在所述丙烯酸系组件和所述金属或陶瓷组件之间持久、强和气密的粘合(密封)对于确保所述器件的长期可靠性和可持续性是至关重要的,特别是在所述器件的组件对痕量的湿度和/或氧气敏感的情况下。

3、公知常识的是,在丙烯酸系聚合物中存在游离的羧酸和膦酸官能团有利于与金属或陶瓷基材的粘合,因为这些官能团与常用的金属或陶瓷表面发生化学反应。由于这个原因,包含衍生自(甲基)丙烯酸的重复单元的共聚物,例如,mma和甲基丙烯酸(下文中maa)的共聚物,通常是用于在光电子器件中使用的良好候选者。另一方面,重要的是,在所述共聚物中的maa单元和戊二酸酐单元的累积含量为基于该共聚物的重量计不超过20重量%,优选不超过10重量%,以确保该共聚物具有低的吸水性。在所述共聚物中相对于maa单元高含量的戊二酸酐单元经常具有增加的光学雾度。

4、另外,包含maa单元的共聚物通常用作增容剂、粘合促进剂或反应性组分。在这些应用中,高含量的maa单元对于实现充分的粘合是重要的。

5、us 7,888,456 b2描述了一种制备热塑性共聚物的方法,其中制备了含有不饱和羧酸烷基酯单元(例如mma)和不饱和羧酸单元(例如maa)的共聚物,并且随后对其进行热处理从而进行分子内环化反应,以制备含有戊二酸酐单元的热塑性共聚物。据报道,us 7,888,456b2的最终产物具有不低于130℃的玻璃化转变温度,高水平的透明度,和良好的耐热性。然而,由于主要形成戊二酸酐单元,它仅具有低含量的衍生自maa的重复单元,并且因此对金属或陶瓷表面仅具有中等的粘附性。

6、ep 3 239 191 a1描述了一种制备(甲基)丙烯酸系树脂组合物的方法,该方法包括将甲基丙烯酸甲酯、任选的丙烯酸烷基酯和任选的其它共聚单体的单体混合物连续进料到釜式反应器中,以40至70%的转化率进行本体聚合,并将该液体连续进料到排气式挤出机中以分离挥发性组分。

7、wo 97/33925a1描述了一种制备耐热性聚甲基丙烯酸甲酯模塑组合物的多阶段方法,其中该方法包括将甲基丙烯酸甲酯和任选的共聚单体(例如丙烯酸烷基酯)在至少两个反应器中进行自由基聚合。第一个反应器在低于120℃的温度下操作,而第二个反应器在130至200℃范围内的温度下操作。通常,在随后的真空排气步骤中分离未反应的单体,并将其在所述聚合方法中至少部分再循环。

8、wo 2017/097979 a1教导了一种制备包含mma和maa的单体的共聚物的方法。wo2017/097979 a1的实施例简要提到可以将粗聚合物浆料在聚合步骤后在排气挤出机中在200℃至230℃的温度(挤出机加热夹套的温度)下进行脱挥发分以得到最终共聚物。没有公开关于共聚物熔体温度的信息。据报道,所获得的共聚物适用于光导、透镜、汽车饰件、汽车前后灯零件等。没有提供关于排气步骤的细节。

9、本发明的发明人最初尝试去重复wo 2017/097979 a1的教导,得到具有高含量戊二酸酐单元和低含量游离羧酸基团的共聚物。因此,该共聚物对金属或陶瓷表面仅具有中等的粘附性,并且不适合于希望的目的。

10、公知的是,为了除去挥发性组分,特别是未反应的单体,例如mma和maa,在聚合步骤中获得的共聚物混合物的有效排气通常采用高的操作温度。这个步骤是必要的,因为在最终共聚物中的痕量的此类组分往往会降低耐热性,并且在maa的情况下,会导致挤出或注射模塑设备的腐蚀。另外,由于泡沫的形成,它们可能在注射模塑过程中导致光学缺陷。

11、在共聚物链中具有10重量%和更少的maa单元的mma-maa共聚物中,戊二酸酐单元的形成主要是由相邻的maa和mma单元的反应(其伴随着甲醇的形成)导致的。在共聚物链中具有较高maa单元含量的mma-maa共聚物中,由两个相邻maa单元的反应(其伴随着水的形成)形成戊二酸酐单元,在升高的温度下也成为一个重要的副反应。痕量的甲醇和水,即使以少量存在,也往往会降低最终共聚物的耐热性,并且可能由于它们的部分蒸发而在注射模塑过程中导致表面缺陷。

12、本发明的发明人注意到,在排气装置(例如排气挤出机)的关于所述共聚物熔体的输送方向的最后的排气区与熔体出口模头之间通常存在滞留区,在该滞留区中所述共聚物熔体仍然具有高温。结果是,可能形成戊二酸酐单元、甲醇和水,它们然后保留在最终聚合物中。滞留区是例如在最后的排气区之后的排气装置中的区域,在该区域中压力被聚积,从而将共聚物熔体压过随后的导管、熔体过滤器或熔体筛以及熔体出口模头。

13、因此,为了最大限度地减少不希望的戊二酸酐单元的形成,在最后的挤出机排气区之后的滞留区中的共聚物熔体的低温和/或短停留时间将是有利的。然而,在这些条件下,挥发性组分(例如未反应的甲基丙烯酸残留物)的除去将更加困难。另外,紧接在关于所述共聚物熔体的输送方向的最后的排气区之后主动冷却所述共聚物熔体将导致其熔体粘度增加并使所述共聚物熔体的处理和过滤变得困难。由于所述共聚物熔体的高粘度、低径向混合、有限的热传递和低导热性,在所述排气装置之后借助于加热或冷却元件改变熔体温度的可能性受到限制。

技术实现思路

1、本发明的目的

2、考虑到上述缺点,本发明的目的是提供一种制备丙烯酸系共聚物的方法,所述丙烯酸系共聚物具有优异的光学性能,特别是低的雾度并且基本上无黄色色调,高的耐热性和高的游离羧酸基团含量和低的戊二酸酐单元含量。这些性能将允许在光电子器件中使用所述共聚物,所述光电子器件例如led、光学透镜、光导、光学传感器和太阳能电池,它们包含透明的丙烯酸系组件和金属或陶瓷结构元件,并且在它们的表面上具有高的工作温度。由于游离羧酸官能团的含量高,所述共聚物对金属和陶瓷表面具有优异的粘附性,并允许在此类器件的丙烯酸系组件和金属或陶瓷组件之间存在持久、强和气密的粘附性。另外,还希望在所述共聚物中的maa单元和戊二酸酐单元的累积含量为基于该共聚物的重量计不超过20重量%,优选不超过10重量%,以确保该共聚物具有低的吸水性。

3、发明概述

4、为了克服wo 2017/097979 a1的缺点,本发明的发明人进行了广泛的研究,并且惊奇地发现在可通过将mma和maa聚合获得的共聚物中的游离羧酸基团的含量可以通过仔细调节在排气步骤后的工艺条件而显著增加。特别地,已经发现当将在聚合步骤中获得的共聚物混合物在排气单元中脱挥发分时,至关重要的是,对一些参数进行调节,

5、所述排气单元包含:

6、至少一个共聚物混合物进料口,

7、至少一个排气装置,该排气装置包含:

8、至少一个排气区、

9、至少一个气体出口、

10、至少一个共聚物熔体出口,

11、和至少一个熔体出口模头,

12、所述参数为:

13、在关于所述共聚物熔体的输送方向的最后的排气区中的共聚物熔体的温度tv,℃(以℃给出的tv)、进入所述熔体出口模头的共聚物熔体的温度to,℃(以℃给出的to)和在最后的排气区与所述排气单元的熔体出口模头之间的共聚物熔体的总停留时间t,s(以s给出的t),

14、所述调节使得以下项

15、4.981·10-8·t·exp(0.0517·(1.5·tv+0.5·to)/2)

16、低于8,优选低于6,甚至更优选低于4,特别优选低于2。如果上述项高于8,则会发生戊二酸酐单元的大量形成,从而使得相对于在聚合步骤(a)的单体混合物中的单体甲基丙烯酸的含量计,所得共聚物具有减少的甲基丙烯酸单元含量。

17、在这些工艺条件下,可以有效地抑制在所述共聚物中由maa单元和相邻的mma单元形成戊二酸酐单元的不希望的分子内环化反应,从而使得最终共聚物具有特别高的游离羧酸基团含量。此外,所述共聚物还具有高的耐热性和优异的光学性能,特别是低的雾度并且基本上无黄色色调。如本文中使用的表述“高的耐热性”和“低的耐热性”指示所述共聚物具有高/低的维卡(vicat)软化温度(iso 306-b50)。

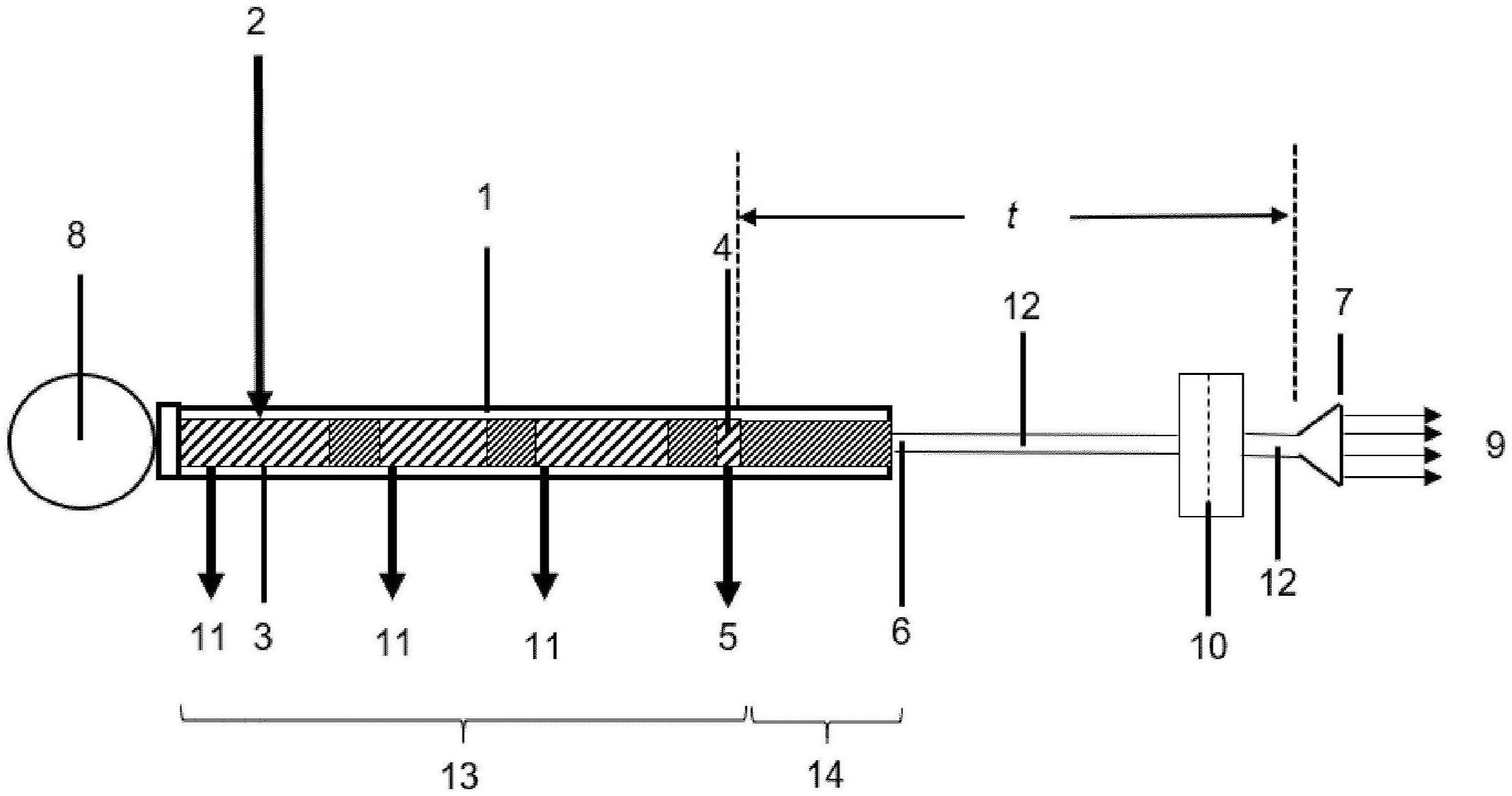

18、图1示意性地显示了在排气步骤(c)中使用的排气单元的实例:

19、1.排气挤出机

20、2.共聚物混合物进料

21、3.共聚物混合物进料口

22、4.最后的排气区(真空区)

23、5.最后的气体出口

24、6.共聚物熔体出口

25、7.熔体出口模头

26、8.马达

27、9.共聚物熔体

28、10.熔体过滤器(任选的)

29、11.另外的气体出口(任选的)

30、12.熔体导管

31、13.区1(参见实施例1-3)

32、14.计量区(参见实施例1-3)

33、发明详述

34、本发明的方法至少包括聚合步骤(a),随后的任选的加热步骤(b),和随后进行的排气步骤(c)。

35、在聚合步骤(a)中,使以下单体混合物在聚合反应器中经历自由基共聚以形成共聚物混合物,所述单体混合物包含:

36、80.0至99.9重量%,优选85.0至98.0重量%的mma;和

37、0.1至20.0重量%,优选2.0至8.0重量%的由式(i)表示的化合物,

38、

39、取代基r1是氢原子或具有1至6个碳原子的烃基团,优选甲基基团;

40、任选地,0.0至19.9重量%,优选0.0至7.0重量%的选自丙烯酸甲酯、丙烯酸乙酯或苯乙烯的单体;

41、聚合引发剂;

42、和任选的链转移剂。

43、如本文中使用的术语“共聚物混合物”是指包含所述共聚物和挥发性组分的混合物。所述“挥发性组分”包括mma,由式(i)表示的化合物,任选地,和选自丙烯酸甲酯、丙烯酸乙酯或苯乙烯的单体。另外,“挥发性组分”可还任选包含溶剂、甲醇和水。

44、在步骤(a)中获得的共聚物混合物的形式没有特别限制并且取决于反应条件和聚合类型。在步骤(a)中的聚合可以是本体聚合、溶液聚合、分散聚合或悬浮聚合。因此,所述共聚物混合物可以是共聚物溶液(有时也称为共聚物浆料)、共聚物分散体或共聚物悬浮液。

45、在所述任选的加热步骤(b)中,将在聚合步骤(a)中获得的共聚物混合物在加热单元中加热到100℃至300℃的温度。

46、随后,在所述排气步骤(c)中,在排气单元中从所述共聚物混合物中除去挥发性组分,所述排气单元包含:

47、至少一个共聚物混合物进料口,

48、至少一个排气装置,该排气装置包含:

49、至少一个排气区、

50、至少一个气体出口、

51、至少一个共聚物熔体出口,

52、和至少一个熔体出口模头,其中

53、对以下参数进行调节,所述参数为:

54、在关于所述共聚物熔体的输送方向的最后的排气区中的共聚物熔体的温度tv,℃,

55、进入所述熔体出口模头的共聚物熔体的温度to,℃,和

56、在最后的排气区和所述排气单元的熔体出口模头之间的共聚物熔体的总停留时间t,s,

57、所述调节使得以下项

58、4.981·10-8·t·exp(0.0517·(1.5·tv+0.5·to)/2)

59、低于8,优选低于6,甚至更优选低于4,特别优选低于2。

60、如本文中使用的术语“共聚物熔体出口”是指所述排气装置的排出口。相对照而言,术语“熔体出口模头”是整个排气单元的排出口。在离开所述熔体出口模头之后,通常将所述共聚物熔体冷却到不超过150℃,优选低于100℃的温度并造粒。

61、在所述排气区的中间部分测量在所述最后的排气区中的共聚物熔体的温度tv,℃。出于实际原因,测量tv的传感器位于在所述最后的排气区中聚合物熔体上方不超过10mm,优选不超过5mm。在所述熔体出口模头的入口的中间测量所述共聚物熔体的温度to,℃。

62、下文将描述步骤(a)-(c)。

63、聚合步骤(a)

64、包含mma和maa的单体混合物的自由基共聚本身是现有技术中公知的。聚合步骤(a)可采用其中在含有所述单体混合物、聚合引发剂和任选的链转移剂,并且基本上不含溶剂的状态下进行聚合的方法(本体聚合方法)。或者,在所述聚合过程中可以存在或添加能够溶解所述共聚物的溶剂(溶液聚合方法)。所述聚合还可以在分散介质中进行,其中所述单体分散在水或水性混合物中。

65、在一个优选的实施方案中,在步骤(a)中的单体混合物包含:

66、80.0至99.5重量%,优选85.0至98.0重量%的mma;

67、0.5至20.0重量%,优选2.0至8.0重量%的由式(i)表示的化合物,

68、

69、取代基r1是氢原子或具有1至6个碳原子的烃基团;和任选地

70、0.0至19.5重量%,优选0.0至7.0重量%的选自丙烯酸甲酯、丙烯酸乙酯或苯乙烯的单体。

71、如果在所述共聚物中存在一种或多种任选的单体,则通常可以相应地调整所述mma单体的量。

72、因此,所得共聚物通常包含:

73、80.0至99.5重量%,优选85.0至98.0重量%的衍生自mma的重复单元;

74、0.5至20.0重量%,优选2.0至8.0重量%的衍生自由式(i)表示的化合物的重复单元,

75、

76、取代基r1是氢原子或具有1至6个碳原子的烃基团,优选甲基基团;和任选地

77、0.0至19.5重量%,优选0.0至7.0重量%的衍生自丙烯酸甲酯、丙烯酸乙酯或苯乙烯的重复单元。

78、在一个实施方案中,步骤(a)是作为本体聚合实施的,即在没有添加溶剂的情况下实施的。在另一个实施方案中,步骤(a)是在有溶剂的情况下实施的,即作为溶液聚合实施的。如果采用溶液聚合方法,则在步骤(a)中使用的溶剂没有特别限制,只要它能够在如前所述的聚合温度下溶解所述共聚物并且不干扰聚合过程(除了一些较小的链转移)即可。可以使用一种或多种溶剂,其选自芳族烃、酮、醚、酯、酰胺和醇。可用的溶剂的实例包括但不限于公知的有机溶剂,例如丙酮、甲乙酮、甲基正丁基酮、甲基异丁基酮、乙基异丁基酮、四氢呋喃、二氧六环、n,n-二甲基甲酰胺、n,n-二乙基甲酰胺、n,n-二甲基乙酰胺、n,n-二乙基乙酰胺、n-甲基吡咯烷酮、丙二醇、2-甲氧基-2-丙醇和四乙二醇二甲醚。特别地,选自甲苯、乙酸丁酯、乙酸乙酯、二甲苯、二甲基呋喃或它们的混合物的溶剂是优选的。

79、如果步骤(a)在溶剂中进行,则在反应混合物中的溶剂含量的范围通常在基于所述反应混合物的总重量计的1.0重量%至60重量%之间,更优选在5.0重量%至45重量%之间。

80、在聚合反应器中的单体混合物可任选包含另外的添加剂,其选自uv吸收剂、uv稳定剂、润滑剂、脱模剂、热稳定剂、增加耐刮擦性的添加剂、抗静电添加剂和着色剂,例如颜料或染料。下文将详细描述这些添加剂。可以将所述添加剂单独地或作为与mma,与由式(i)表示的化合物,或者,如果存在,与丙烯酸甲酯、丙烯酸乙酯或苯乙烯形成的混合物添加到所述聚合反应器中。

81、进一步优选的是,将在聚合步骤(a)中的反应混合物的溶解的分子空气氧(o2)浓度控制为70ppm或更小,从而使得所得的共聚物具有特别低的雾度和黄度指数。为了进一步抑制着色,溶解氧浓度优选为小于10ppm。可以使用溶氧计(例如,由iijima denshi kogyok.k.生产的do meter b-505,作为原电池型氧传感器)测量所述溶解氧浓度。

82、用于在聚合步骤(a)中使用的聚合反应器的选择没有特别限制。所述聚合反应器可以包含或者是不连续或连续操作的搅拌釜反应器、连续操作的管式反应器、不连续或连续操作的环管反应器或任何这些反应器的组合,和其中如果采用多个反应器,则它们可以是并联操作的或者可以是顺序连接的。

83、可将所述单体作为混合物或作为单独的进料添加到所述反应器中。聚合步骤(a)可以在不连续反应器(间歇式)或半间歇式反应器类型中进行,其中在聚合步骤(a)过程中任选进料引发剂,如果存在,溶剂,单体或任何这些物质的组合。或者,聚合步骤(a)可以在连续聚合过程中进行,例如在搅拌釜反应器(cstr)中,在管式反应器中或它们的组合中,在捏合机中或者在盘环反应器中。

84、在一些实施方案中,来自第一个cstr出口的共聚物反应混合物可被依次连续供应到第二个和/或第三个反应装置(作为实例,另一个cstr)中,或供应到管式反应器中,以增加转化率。如本技术中使用的术语“转化率”是指在聚合步骤(a)中形成的共聚物与总单体进料的平均重量比率。

85、本领域技术人员可通过适应性调整所述反应混合物在所述反应器中的平均停留时间、聚合温度、所用引发剂的反应性和所述引发剂的量以及在所述反应器进料中的单体浓度来容易地调节所述转化率。例如,如果使用cstr,则所述平均停留时间优选被选择在10分钟至7小时,更优选20分钟至6小时,例如30分钟至4小时范围内。超过7小时的平均停留时间在生产率和成本效率方面通常是不利的。

86、在cstr中,在聚合步骤(a)过程中的聚合温度有利地被保持在60℃至200℃,更优选70℃至180℃,特别优选80℃至170℃范围内以避免在所述反应器中的反应混合物的粘度过度增加。优选的是,使在所述cstr出口处的单体转化率保持在基于添加到所述反应混合物中的单体总重量计的30至70重量%范围内。如果将上述cstr的聚合物混合物出料进料到第二cstr中,则优选使所述第二cstr的转化率保持在30重量%至80重量%范围内。

87、在另一个实施方案中,聚合步骤(a)可以在管状反应器中进行。本体聚合和溶液聚合二者都可以在带有或不带有混合元件的管式反应器中连续进行。优选的是,使在所述管式反应器出口处的单体转化率保持在基于添加到所述反应混合物中的单体的总重量计的50至98重量%范围内。在低于50重量%的转化率下,从经济角度来看,该过程变得不利。另一方面,所述转化率不应超过98重量%,因为它不必要地增加了在所述管式反应器中的平均停留时间。甚至更优选的范围是55至96重量%,和更优选的范围是60至94重量%,特别是在将所述管式反应器与另一个反应器组合操作并且所述管式反应器是在聚合步骤(a)中使用的最后的聚合反应器的情况下。

88、所述反应混合物在所述管式反应器中的平均停留时间没有特别限制。出于实际原因,通常将它保持在20秒至8小时范围内。如果所述平均停留时间短于20秒,则所述转化率保持是低的。另一方面,出于生产率的原因,在管式反应器中的平均停留时间不应超过9小时。

89、作为在所述管式反应器中添加自由基聚合引发剂的方法,优选将所述自由基聚合引发剂与单体和/或溶剂的进料一起添加。同样优选的方法是在与所述管式反应器的入口串联设置的静态混合器中预先混合所述自由基聚合引发剂并使混合物通过所述管式反应器。此外,可能且有利的是,沿着所述管式反应器在下游添加至少一些所述单体和/或所述溶剂和/或相同或不同类型的引发剂,以确保甚至更好地控制在聚合步骤(a)过程中的转化率和控制所形成的共聚物的组成。

90、另外,为了更好地调节所述反应混合物的温度升高,优选在所述管式反应器的反应混合物入口之前紧邻的位置处和任选在反应器内部的一个或多个其它位置处添加所述自由基聚合引发剂。这使得聚合进行得更有效。

91、在管式反应器中,在所述反应混合物中的共聚物含量通常可以保持在50至98重量%,更优选60至96重量%,甚至更优选60至94重量%范围内以确保有效的聚合。

92、在所述聚合温度下在cstr中使用半衰期为0.05至90分钟的自由基聚合引发剂是有利的。更优选的范围是0.05至60分钟,和最优选的范围是0.1至20分钟。如果所述半衰期短于0.05分钟,则由于自由基聚合引发剂在其均匀分散在聚合反应器中之前就被分解,所述自由基聚合引发剂的效率(引发效率)会下降。如果增加自由基聚合引发剂的量,则所得共聚物的耐热性会下降。另一方面,如果在cstr中所述半衰期长于90分钟,则难以稳定地操作所述聚合。此外,当所述半衰期很高时,在所述cstr中的引发剂浓度会累积,这有时可能导致不安全的情况,因为聚合和产生的聚合热可能很难被控制。这可能导致在所述cstr中的聚合温度失控。

93、此外,当在管式反应器中进一步进行聚合时,优选添加一种或多种在管式反应器的反应温度下半衰期为0.1至8小时的自由基聚合引发剂。更优选的范围是1至7小时。自由基聚合引发剂的半衰期超过8小时不是优选的,因为控制聚合变得困难。另一方面,半衰期太短不是优选的,因为所述自由基聚合引发剂将迅速分解,这不允许充分提高转化率。结果是,会产生耐热性差的共聚物。因此,优选使用半衰期为0.1小时或更长的自由基聚合引发剂。

94、可以使用一种自由基聚合引发剂,也可以作为混合物使用两种或更多种自由基聚合引发剂。在管式反应器中使用两种或更多种自由基聚合引发剂的情况下,优选使用10小时半衰期温度相差5℃或更高的自由基聚合引发剂。这使得聚合步骤(a)进行得更有效。

95、所述自由基聚合引发剂可例如选自有机过氧化物,例如过氧-3,5,5-三甲基己酸叔丁酯、过氧月桂酸叔丁酯、过氧异丙基单碳酸叔丁酯、过氧异丙基单碳酸叔己酯、过氧乙酸叔丁酯、1,1-双(叔丁基过氧基)-3,3,5-三甲基环己烷、1,1-双(叔丁基过氧基)环己烷、过氧-2-乙基己酸叔丁酯、过氧异丁酸叔丁酯、过氧-2-乙基己酸叔己酯、二叔丁基过氧化物、2,5-二甲基-2,5-双(叔丁基过氧基)己烷、过氧化月桂酰、过氧化苯甲酰、过氧新癸酸叔丁酯、过氧新戊酸叔丁酯、过氧-2-乙基己酸叔丁酯、过氧苯甲酸叔丁酯和过氧化二异丙苯,偶氮化合物,例如2-(氨基甲酰基偶氮)-异丁腈、1,1'-偶氮双(1-环己烷甲腈)、2,2'-偶氮二异丁腈、2,2'-偶氮双(2-甲基丁腈)、2,2'-偶氮双异丁酸二甲酯、2,2'-偶氮双(2,4,4-三甲基戊烷)、2,2'-偶氮双(2-甲基丙烷)、2,2'-偶氮双-4-甲氧基-2,4-二甲基戊腈和2,2'-偶氮双-2,4-二甲基戊腈,和类似物。

96、根据聚合温度、聚合时间(平均保留时间)和目标转化率来调节在聚合步骤(a)中使用的自由基聚合引发剂的量。优选所述量为基于聚合步骤(a)中的反应混合物的总重量计的0.001至2.0重量%。更优选的范围为0.01至2.0重量%,并且甚至更优选的范围为0.01至1.0重量%。

97、为了控制所述共聚物的分子量,经常有利的是添加基于在聚合步骤(a)中的反应混合物的总重量计0.001至2.0重量%,更优选0.005至2.0重量%,和甚至更优选0.01至1.0重量%的链转移剂。合适的链转移剂本身在现有技术中是公知的并且可选自例如烷基硫醇、四氯化碳、四溴化碳、二甲基乙酰胺等。在聚合步骤(a)中使用的烷基硫醇的实例尤其包括正辛基硫醇、叔十二烷基硫醇、正十二烷基硫醇、正十四烷基硫醇、正十八烷基硫醇等。其中,可以有利地使用正辛基硫醇、正十二烷基硫醇和巯基丙酸甲酯。

98、在一个优选的实施方案中,将在cstr中获得的共聚物混合物依次连续地供应到管式反应器中以进行进一步的聚合。这减少了在下游步骤中需要被去除的挥发性组分的量,从而使整个工艺更是成本有效的。

99、将在cstr中获得的共聚物混合物供应到第二反应器(例如第二cstr、管式反应器或环管反应器)中的方法没有特别限制。例如,将反应混合物从所述第一cstr中抽取到所述第二反应器的操作可以使用泵进行。作为液体进料泵,可以合适地使用公知的齿轮泵。如果用泵抽取所述反应混合物,则可以将所述反应混合物稳定地进料到所述第二反应器中,并且可以将任选具有相继安装的静态混合结构部分的第二反应器中的压力升高到高于所述反应混合物的蒸气压。作为另一种可能性,所述反应混合物可以借助于在反应器之间的压力差从所述cstr转移到第二反应器中。

100、在聚合步骤(a)中的总转化率通常为至少40重量%,更优选至少45重量%。出于经济原因,低于40重量%的转化率是不利的。另一方面,出于经济原因,最终转化率高于98重量%也是不优选的,因为聚合时间变得太长。优选的范围是40至96重量%,和更优选的范围是45至94重量%。

101、加热步骤(b)

102、根据本发明,可将在聚合步骤(a)中获得的共聚物混合物供应至将所述共聚物混合物加热到100℃至300℃的温度的任选步骤(加热步骤(b))中。这可以有利地使用热交换器来完成。所述热交换器的设计没有特别限制。所述热交换器可以例如是平行布置的管的管束。或者,热交换器可以是板式热交换器。

103、所述热交换器可任选含有静态混合元件或搅拌器。静态混合元件的实例包括smx型和smr型sulzer管式混合器、kenics静态混合器、toray管式混合器等。或者,所述热交换器可不含任何混合元件。

104、所述共聚物混合物的加热可任选通过填充有热油、水、水蒸气的夹套和/或可另选地,使用电加热元件进行。

105、排气步骤(c)

106、在聚合步骤(a)之后或在任选的加热步骤(b)之后,将所述共聚物混合物随后供应到用于排气步骤(c)的排气单元中,在其中挥发性组分,例如未反应的单体,甲醇,和如果存在,溶剂,被除去。步骤(c)是在包含至少一个共聚物混合物进料口、至少一个排气装置和至少一个熔体出口模头的排气单元中进行的。所述排气装置包含至少一个排气区、至少一个气体出口和至少一个共聚物熔体出口。另外,如本领域技术人员将容易理解的,所述排气单元可包含位于所述排气装置和所述熔体出口模头之间的另外的元件,例如导管、熔体过滤器等。例如,为了使固体异物对共聚物的污染最小化,在排气步骤(c)中使用的排气单元可任选包含至少一个熔体过滤器,其位于所述排气装置的关于所述共聚物熔体的输送方向的最后的排气区与所述熔体出口模头之间。

107、熔体过滤器通常是安装在熔体导管中的共聚物熔体流中的装置并配备有网筛。所述网筛可由不锈钢制成并且通常包括各种连接的筛层。所述熔体过滤器被设计为使得它们能够从所述共聚物熔体中去除小的固体污染物。为了连续操作,进一步有利的是使用也被称为双活塞换网器的自清洁熔体过滤器,例如可从gneuss商购获得的rsfgenius系列的熔体过滤器,或可从nordson-bkg商购获得的kswe系列的熔体过滤器。安装有熔体筛的熔体过滤器通常有一个滞留区体积,其中填充有流动的共聚物熔体。所述熔体过滤器滞留区有助于所述共聚物熔体在所述最后的排气区之后的停留时间t。

108、在所述排气步骤中所述共聚物混合物的温度通常低于300℃,更优选为150℃至300℃,甚至更优选170℃至290℃。在所述排气步骤的最后的脱挥发分区中的优选压力是通常低于500毫巴,更优选低于300毫巴的绝对压力。在所述排气步骤中的绝对压力的下限没有限制,但出于技术原因它通常为至少1毫巴或更高。例如,在所述排气装置的关于所述共聚物熔体的输送方向的最后的排气区中的绝对压力可以有利地在1毫巴至300毫巴,优选10毫巴至200毫巴范围内调节,或者在1毫巴至300毫巴之间,优选在10毫巴至200毫巴之间进行调节。

109、如果在所述排气步骤中的压力高于500毫巴,则即使在所述温度范围内进行脱挥发分,通常也不能有效地分离或除去未反应的单体或由未反应的单体和聚合溶剂(如果存在)组成的混合物。这在所得共聚物的耐热性以及机械和光学性能方面是不利的。

110、在排气步骤(c)中的排气装置没有特别限制,并且可以选自排气挤出机、排气捏合机和一个或多个静态闪蒸室。特别地,可以有利地使用单螺杆排气挤出机或双螺杆排气挤出机、静态闪蒸室、排气捏合机或它们的组合。一个实施方案是可以使用以下设备,该设备具有圆柱形容器和搅拌器(该搅拌器具有多个连接于旋转轴的搅拌元件),并且在圆柱形部分的顶部具有至少一个或多个排气孔,在圆柱形部分的一端的用于供应共聚物混合物的共聚物混合物进料口,和在另一端的用于在完成脱挥发分后取出共聚物熔体的共聚物熔体出口。旋转轴的数量没有限制,但通常为1至5个,优选1或2个,并且更优选具有两个旋转轴的设备。特别地,优选排气式连续单螺杆或双螺杆挤出机(捏合设备和间歇型熔体捏合设备),并且在此可以提及单螺杆挤出机、双螺杆挤出机、双螺杆/单螺杆组合式连续捏合挤出机和三螺杆挤出机,其分别具有一个或多个“unimelt”型螺杆,和连续或间歇型捏合机。最重要的是,尤其可优选使用排气式单螺杆或双螺杆挤出机或具有多个凸透镜型和/或椭圆板桨叶的连续双螺杆反应器。

111、另外,在本发明的制造方法中的排气步骤(c)可以采用以下方法进行脱挥发分,该方法使用串联布置的两个或更多个脱挥发分设备,并且这是有利的,因为在脱挥发分后得到的共聚物熔体中剩余的挥发性组分可甚至被进一步降低。

112、在离开所述排气单元的排气装置之后,所述材料通常会通过另外的元件,例如熔体导管、熔体过滤器等,并最终通过所述熔体出口模头离开所述排气单元。

113、根据本发明,对以下参数进行调节,所述参数为:

114、在关于所述共聚物熔体的输送方向的最后的排气区中的共聚物熔体的温度tv,℃(以℃给出的tv),

115、进入所述熔体出口模头的共聚物熔体的温度to,℃(以℃给出的to),和

116、在最后的排气区与所述排气单元的熔体出口模头之间的共聚物熔体的总停留时间t,s(以s给出的t),

117、所述调节使得以下项

118、4.981·10-8·t·exp(0.0517·(1.5·tv+0.5·to)/2)

119、低于8,优选低于6,甚至更优选低于4,特别优选低于2。在所述排气区的中间部分测量在所述最后的排气区中的共聚物熔体的温度tv,℃。在所述熔体出口模头的入口的中间测量所述共聚物熔体的温度to,℃。

120、重要的是,通过保持上述项低于8,优选低于6,甚至更优选低于4,特别优选低于2,可以有效地抑制在所述聚合物链中不希望的戊二酸酐单元的形成,从而使得离开所述熔体出口模头的共聚物具有高含量的游离羧酸官能团。在离开所述熔体出口模头之后,所述共聚物熔体通常经历快速冷却和造粒。这也确保了高含量的游离羧酸官能团。

121、尽管有以上描述,但本发明的发明人发现,如果对以下参数进行调节:在所述最后的排气区中的共聚物熔体的温度tv,℃和进入所述熔体出口模头的共聚物熔体的温度to,℃,所述调节使得项(1.5·tv+0.5·to)/2)保持在230至290℃范围内,或者在230至290℃之间,则不希望的戊二酸酐单元的形成可以甚至被进一步抑制。经常,在高于290℃的温度下,戊二酸酐单元的形成导致在所述共聚物中的羧酸官能团的大量消耗,这伴随着甲醇和水的形成。结果是,所述共聚物在金属或陶瓷表面上的粘合性能在一定程度上受到损害。另一方面,在低于230℃的熔体温度下,经常发现共聚物脱挥发分的速率不足,并且离开所述熔体出口模头的共聚物熔体含有增加量的挥发性有机化合物。这对最终产物的耐热性有负面影响。

122、在最后的排气区与所述排气单元的熔体出口模头之间的共聚物熔体的停留时间t可以通过适应性调整所述熔体导管的长度和任选元件(例如熔体过滤器、熔体筛等)的数量来调节。较短的停留时间t通常导致抑制不希望的戊二酸酐单元的形成,并且因此是有利的。出于实际原因,通常将在关于所述共聚物熔体的输送方向的最后的排气区与所述熔体出口模头之间的共聚物熔体的总停留时间t,s适应性调整到在10秒至200秒范围内或在10秒至200秒之间。所述熔体出口模头通常具有相对小的滞留区体积,其填充有所述聚合物熔体。所述熔体出口模头可任选具有能够被加热或冷却的夹套。

123、为了甚至进一步最小化戊二酸酐单元的形成,优选在离开所述熔体出口模头之后,使最终的共聚物熔体在不超过10秒、优选不超过5秒内经历凝固和造粒。如本文中使用的术语“凝固”是指冷却到不超过150℃,优选低于100℃的温度。

124、模塑组合物

125、在本发明的另外的方面,它涉及通过上述方法可获得(或者获得)的模塑组合物。所述模塑组合物包含至少80重量%,优选至少90重量%的共聚物,所述共聚物包含:

126、80.0至99.9重量%,优选85.0至98.0重量%的衍生自mma的重复单元;和

127、0.1至20.0重量%,优选2.0至15.0重量%,还优选2.0至8.0重量%的衍生自由式(i)表示的化合物的重复单元,

128、

129、取代基r1是氢原子或具有1至6个碳原子的烃基团,优选甲基;

130、任选地,0.0至19.9重量%,优选0.0至7.0重量%的衍生自丙烯酸甲酯、丙烯酸乙酯或苯乙烯的重复单元;和

131、不超过2.5重量%,优选不超过2.0重量%的由式(ii)表示的重复单元,

132、

133、取代基r2和r3独立地是氢原子或具有1至6个碳原子的烃基团,优选二者都表示甲基基团。

134、如果在所述共聚物中存在一种或多种任选的重复单元,则通常可以相应地调整衍生自mma的重复单元的量。

135、如上文所述的,本发明的方法有效地抑制了从在所述共聚物中的maa单元形成由式(ii)表示的戊二酸酐单元的不希望的分子内环化反应。结果是,也抑制了在所述共聚物熔体的排气过程中作为副产物的甲醇和水的形成。另外,在优选的排气条件下,可以有效地除去未反应的单体(例如mma和maa),并且因此它们在最终共聚物中的浓度也是低的。因此,离开所述排气单元的熔体出口模头的共聚物熔体具有特别低含量的挥发性化合物。使用现有技术的方法不能获得这样的材料。

136、特别地,所述模塑组合物可包含基于该模塑组合物的总重量计低至小于1400ppm,优选不超过1000ppm的甲醇。

137、另外还有利的是,所述模塑组合物包含基于该模塑组合物的总重量计不超过1800ppm,优选不超过1500ppm的maa。

138、另外,本发明的模塑组合物应有利地包含基于该模塑组合物的总重量计不超过5000ppm,优选不超过4000ppm的mma。

139、所述共聚物的质均分子量mw没有特别限制,并且通常为约40 000至500 000g/mol,更优选60 000至400 000g/mol。所述共聚物的数均分子量mn优选为20 000至150000g/mol,更优选25 000至100 000g/mol。mw和mn的测定可例如借助于凝胶渗透色谱法(gpc),例如使用pmma作为校正标准物和使用具有0.2体积%的三氟乙酸(tfa)的四氢呋喃(thf)作为洗脱剂进行。作为使用校正标准物的一个可替代方案,对于具有的mw大于100000g/mol的共聚物,还可以使用散射检测器(参见h.f.mark等人,encyclopaedia ofpolymer science and engineering(《聚合物科学与工程百科全书》),第二版,第10卷,第1页及随后数页,j.wiley,1989)。本领域技术人员可以容易地选择合适的gpc柱,例如hps柱。这样的柱例如可作为pss sdv系列的柱由pss standards service gmbh(德国美因茨)商购获得。如将容易想到的,也可以使用几种gpc柱的组合。

140、由于在方法步骤(c)中maa单元的环化减少,在所述共聚物中由式(ii)表示的重复单元的重量与衍生自由式(i)表示的化合物的重复单元的重量的比率为低于0.2,优选低于0.1,

141、

142、其它添加剂

143、本发明的模塑组合物可进一步含有至少一种常用的聚合物添加剂,只要后者不会对本发明的共聚物的光学和粘合性能产生不利影响即可。各种聚合物添加剂是本领域技术人员公知的并且尤其包括抗冲改性剂、uv吸收剂、uv稳定剂、光稳定剂、抗氧化剂、着色剂、流动改进剂、颜料、阻燃剂、润滑剂和脱模助剂、散射粒子、刮擦改进助剂、热稳定剂、抗静电剂、增加耐刮擦性的添加剂等。这些添加剂不应过度损害所得模塑组合物的耐热性。

144、所述添加剂可以在制造方法的任何步骤添加,只要它们的存在不干扰所述方法即可。例如,经常在聚合步骤(a)的过程中将添加剂(例如uv吸收剂、润滑剂、脱模助剂和着色剂,例如颜料或染料)与所述单体一起或单独地添加到反应容器中。作为另一种可能性,这些添加剂可以在排气步骤(c)中在所述排气装置中或之后添加到所述共聚物熔体中。

145、uv吸收剂和uv稳定剂

146、用于在本发明中使用的uv吸收剂和uv稳定剂和光稳定剂是公知的,并且例如详细描述在hans zweifel,plastics additives handbook(《塑料添加剂手册》),hanser出版社,第5版,2001,第141页及随后数页中。uv稳定剂被理解为包括uv稳定剂和自由基清除剂。自由基清除剂例如是空间位阻酚,例如但不限于,3-[3,5-二叔丁基-4-羟基苯基]丙酸]十八烷基酯、季戊四醇四[3-[3,5-二叔丁基-4-羟基苯基]丙酸酯和水杨酸酯。uv吸收剂可例如衍生自取代的二苯甲酮、水杨酸酯、肉桂酸酯、草酰替苯胺、苯并嗪酮、羟基苯基苯并三唑、苯并三唑、三嗪或苄叉基丙二酸酯。羟基苯基苯并三唑的实例是2-(2h-苯并三唑-2-基)-对甲酚(其作为p或drometrizole出售)、2,2'-(1,4-亚苯基二亚甲基(methylidyn))双丙二酸四乙酯(其作为b-cap出售)、n-(2-乙氧基苯基)-n'-(4-乙基苯基)-乙二酰胺(其作为312出售)。在所述模塑组合物中的uv吸收剂的总含量的范围通常为基于所述模塑组合物的重量计的0.01重量%至1.0重量%,尤其是0.01重量%至0.5重量%,特别是0.02重量%至0.2重量%。

147、所述uv吸收剂可以作为低分子量化合物存在于所述模塑组合物中。然而,也可以在与可聚合的uv吸收化合物共聚后共价键合在基体共聚物分子中的uv吸收基团,所述uv吸收化合物例如二苯甲酮衍生物或苯并三唑衍生物的丙烯酸系、甲基丙烯酸系或烯丙基衍生物。如本领域技术人员将容易理解的,也可以使用化学上不同的uv吸收剂的混合物,例如苯并三唑与三嗪的组合。

148、uv稳定剂/自由基清除剂的最广泛已知的代表是由羟基苯基苯并三唑或空间位阻胺(位阻胺光稳定剂,hals)的组所提供的。合适的自由基清除剂/uv稳定剂的实例尤其包括空间位阻酚和空间位阻胺,它们已知被称为hals((位阻胺光稳定剂)。在所述hals化合物中存在的四甲基哌啶基团是其具有稳定化作用的原因。这类化合物可要么是未取代的,要么在哌啶氮上被烷基或酰基基团取代。所述空间位阻胺在uv范围内不吸收。它们捕获形成的自由基,而再一次uv吸收剂不能做到这一点。在根据本发明的组合物中使用的自由基清除剂/uv稳定剂的量为基于所述模塑组合物的重量计的0.01重量%至1.5重量%,尤其是0.02重量%至1.0重量%,特别是0.02重量%至0.5重量%。uv稳定剂/吸收剂、光稳定剂和抗氧化剂的组合也是可能的。

149、热加工颜色稳定剂

150、合适的热加工颜色稳定剂没有特别限制,并且可选自例如磷酸三苯酯、磷酸三(2,4-二叔丁基苯基)酯、磷酸三(2,5-二叔丁基苯基)酯、亚磷酸三苯酯或亚磷酸三(2,4-二叔丁基苯基)酯。

151、散射粒子

152、在本发明的一些实施方案中,所述模塑组合物可进一步包含分散在所述聚合物的基体中的有机或无机散射粒子。尽管所述散射粒子的选择没有特别限制,但它们通常是以所述散射粒子的折射率与所述共聚物基体的折射率相差至少0.01的方式选择的。所述折射率可以如在标准iso 489(1999)中规定的那样在23℃下在589nm的na d-线处测量。

153、所述散射粒子通常具有0.1μm至100.0μm的重均粒子直径。所述散射粒子的重均粒子直径—指示为所谓的体积平均d50值(即,50体积%的所述粒子具有低于所规定平均粒子尺寸的粒子尺寸)—可根据激光衍射测量法的标准iso 13320-1(2009)进行测量。典型地,在每种情况下使用beckman coulter ls 13 320激光衍射粒子尺寸分析仪,旋风干粉系统,通过激光散射(在室温,23℃下)以干粉形式测定所述散射粒子的尺寸。如手册中描述的那样进行所述测量。对于计算机辅助的分析模型,使用mie。

154、无机散射粒子可以包括传统的无机遮光剂,例如硫酸钡、碳酸钙、二氧化钛或氧化锌。

155、有机散射粒子通常是球形散射珠粒,其由交联的聚合物材料(例如聚(甲基)丙烯酸烷基酯、有机硅、聚苯乙烯等)组成。为了本发明的目的,术语“球形”意思是指所述散射珠粒优选具有球形形状,但本领域技术人员清楚的是,作为制备方法的结果,也可能存在具有一些其它形状的散射珠粒,或者散射珠粒的形状可能偏离理想的球形形状。因此,术语“球形”表示所述散射珠粒的最大尺寸与最小尺寸的比率不大于4,优选不大于2,这些尺寸中的每一个都是穿过所述散射珠粒的重心测量的。基于散射珠粒的数量,至少70%优选是球形的,特别是至少90%。

156、优选的由交联的聚苯乙烯组成的散射珠粒可以商标sbx-4、sbx-6、sbx-8和sbx-12商购自sekisui plastics co.,ltd.。

157、用作散射剂的其它特别优选的球形塑料粒子包含交联的有机硅。在本发明中特别优选使用的有机硅散射剂可作为120和3120得自momentive performance materials inc.。

158、抗冲改性剂

159、如果所述热塑性共聚物包含抗冲改性剂,则可以另外将所述模塑组合物的机械性能调节至希望的目的。用于在本发明中使用的抗冲改性剂本身是公知的,并且可具有不同的化学组成和不同的共聚物体系结构。所述抗冲改性剂可以是经交联的或热塑性的。此外,所述抗冲改性剂可以呈颗粒状形式,作为核-壳或作为核-壳-壳粒子。典型地,颗粒状抗冲改性剂具有在20nm至500nm之间,优选在50nm至450nm之间,更优选在100nm至400nm之间和最优选在150nm至350nm之间的平均粒子直径。在本文中,“颗粒状抗冲改性剂”意思是通常具有核、核-壳、核-壳-壳或核-壳-壳-壳结构的经交联的抗冲改性剂。颗粒状抗冲改性剂的平均粒子直径可通过本领域技术人员已知的方法测定,例如根据标准din iso 13321:1996通过光子相关光谱法测定。

160、在最简单的情况下,所述颗粒状抗冲改性剂是借助于乳液聚合获得的经交联的粒子,其平均粒子直径在10nm至150nm,优选20nm至100nm,更优选30nm至90nm范围内。这些通常由以下物质组成:至少20.0重量%,优选20.0重量%至99.0重量%,特别优选在30.0重量%至98.0重量%范围内的丙烯酸丁酯,和0.1重量%至2.0重量%,优选0.5重量%至1.0重量%的交联单体,例如多官能(甲基)丙烯酸酯,例如甲基丙烯酸烯丙酯,和,如果合适,其它单体,例如0.0重量%至10.0重量%,优选0.5重量%至5.0重量%的甲基丙烯酸c1-c4烷基酯,例如丙烯酸乙酯或甲基丙烯酸丁酯,优选丙烯酸甲酯,或其它可乙烯基聚合的单体,例如苯乙烯。

161、具有核和两个壳的三层或三相结构可如下制备。最里面的(硬)核可例如由mma、小比例的共聚单体(例如丙烯酸乙酯)和一定比例的交联剂(例如甲基丙烯酸烯丙酯)组成。中间的(软)壳可例如由包含丙烯酸丁酯和,如果合适,苯乙烯的共聚物组成,而最外面的(硬)壳与所述基体聚合物相同,因此带来与所述基体的相容性和良好的连接。在两层或三层核-壳结构的抗冲改性剂的核或壳中的聚丙烯酸丁酯的比例对于抗冲改性作用是决定性的,并且基于所述抗冲改性剂的总重量计,优选在20.0重量%至99.0重量%范围内,特别优选在30.0重量%至98.0重量%范围内,甚至更优选在40.0重量%至97.0重量%范围内。

162、热塑性抗冲改性剂的作用机理与颗粒状抗冲改性剂不同。它们通常与基体材料混合。在形成微区的情况下,如例如在使用嵌段共聚物的情况下发生的,这些微区的优选尺寸(其尺寸可例如通过电子显微法测定)对应于所述核-壳粒子的优选尺寸。

163、根据本发明用作抗冲改性剂的另一类热塑性聚合物是甲基丙烯酸酯-丙烯酸酯嵌段共聚物,尤其是丙烯酸系tpe,其包含pmma-聚丙烯酸正丁酯-pmma三嵌段共聚物,并且其例如可以产品名由kuraray商购获得。所述聚丙烯酸正丁酯嵌段在所述共聚物基体中形成尺寸在10nm至20nm之间的纳米微区。

164、可以减少或完全防止所述模塑组合物可能粘附到注塑模具的润滑剂和脱模剂对于注射模塑方法是重要的并且也可以使用它们。例如,作为助剂,可存在以下润滑剂,该润滑剂选自具有小于c20,优选c16至c18个碳原子的饱和脂肪酸、酯或无机盐,或具有小于c20,优选c16至c18个碳原子的饱和脂肪醇。例如,硬脂酸、硬脂醇、棕榈酸、棕榈醇、月桂酸、乳酸、甘油单硬脂酸酯、季戊四醇,以及硬脂酸和棕榈酸的工业混合物。另外合适的还有正十六醇、正十八醇,和正十六醇和正十八醇的工业混合物,以及甘油单硬脂酸酯。特别优选的润滑剂或脱模剂是硬脂醇。所述润滑剂的用量通常为基于所述模塑组合物的重量计的不超过1.0重量%,例如0.05重量%至0.25重量%。

165、可以任选使用流动改进剂来降低所述共聚物组合物的熔体粘度。典型地,它们通常由低聚物组成或可以选自饱和脂肪酸,饱和脂肪醇或脂肪酸的优选具有c16或更多个碳原子的酯或无机盐,聚乙二醇和甘油的单硬脂酸酯。所述流动改进剂的用量通常为基于所述模塑组合物的重量计的不超过5.0重量%,例如0.5重量%至4.0重量%。

166、本发明的模塑组合物可任选使用可溶性有机染料着色成各种颜色。典型地,芘酮(perinone)型、偶氮型和蒽醌型染料由于它们的可商购性和鲜亮的颜色而用于此目的。如本技术中使用的术语“可溶”表明所述染料可以如下量溶解在所述热塑性共聚物基体中,所述量为所述染料用于着色所述基体的量。因此,着色的模塑组合物是以下热塑性组合物,该热塑性组合物包含均匀分布在所述热塑性聚合物基体中的有机染料。

167、本发明的模塑组合物具有优异的透明度和澄清的基本上不浑浊的外观。特别地,根据标准astm d1003(2013),在厚度为3.0mm的注射模塑样品上在23℃下测量的所述模塑组合物的雾度通常低于5%,优选低于3%,更优选低于2%,特别优选低于1%。

168、另外,不含色彩添加剂或着色颜料的模塑组合物优选显示出在85%至93%范围内,更优选在87%至92%范围内的根据din 5033-7(2014)的透光率td65,该透光率是在厚度为3.0mm的注射模塑的样品上在23℃下测量的。

169、不含色彩添加剂或着色颜料的模塑组合物的可根据din 6167(1980)(光源d65,在3.0mm层厚度上10°)测定的黄度指数应优选小于7,优选小于5,该黄度指数是在不存在添加的着色剂或颜料的情况下,在厚度为3.0mm的注射模塑样品上,在23℃下测量的。

170、根据iso 306-b50(2014),所述模塑组合物的维卡软化温度有利地为至少105℃,优选至少110℃,更优选至少115℃。

171、根据iso 527(2012),不含抗冲改性剂的模塑组合物的标称断裂伸长率应优选为至少2.0%,特别优选2.5%或更高。

172、如果不存在抗冲改性剂,所述模塑组合物的根据iso 527(2012)的弹性模量有利地为大于3000mpa,优选大于3500mpa。

173、由于本发明的模塑组合物具有有利的流变性能,因此它非常适合于通过注射模塑制造光学元件。本发明的组合物通常具有大于0.2cm3/10分钟,优选大于0.4cm3/10分钟,最优选在0.6cm3/10分钟至15.0cm3/10分钟范围内的根据iso 1133(2012)在230℃和3.8kg下测量的熔体体积速率mvr。

174、本发明的模塑组合物可通过常用方法热塑性加工成模塑制品,所述常用方法例如注射模塑和挤出。所述组合物的注射模塑可以已知的方式在200℃至300℃范围内的温度(熔体温度)和优选60℃至120℃的模具温度下进行。所述挤出优选在200℃至280℃的温度下进行。

175、由于所述模塑组合物和由其制成的模塑制品具有高的耐热性、低的雾度和高含量的游离羧酸基团,它们非常适合用于其中丙烯酸系元件牢固地结合于结构金属或陶瓷元件的光学应用。例如,这些应用包括光电子器件,优选发光二极管、光学传感器或太阳能电池;光学元件;光学镜片;光导;灯罩,其优选用于室内照明系统或汽车照明设备,黑色立柱装饰;汽车灯的罩。本发明的模塑组合物可以进一步有利地在通信设备的显示器中使用,其尤其是pda、移动电话,优选智能手机;平板电脑;电视设备;厨房用具;路灯和其它电子器件。

- 还没有人留言评论。精彩留言会获得点赞!