一种高纯度碳酸亚乙烯酯的纯化方法与流程

1.本发明涉及一种碳酸酯的纯化方法,尤其是一种碳酸亚乙烯酯的纯化方法。

背景技术:

2.碳酸亚乙烯酯化学名称为1,3-二氧杂环戊烯-2-酮,在室温(熔点22℃)下为无色透明液体,应用十分广泛,其可以作为一种表面涂层的组分,也是生产化学品、药品、作物保护剂的重要中间体,是制备聚碳酸亚乙烯酯和其它聚合物的单体,另外碳酸亚乙烯酯可以和许多有机化合物发生反应,合成出许多精细化工中间体,其最重要的应用是作为锂离子电池电解液的添加剂。

3.由于碳酸亚乙烯酯具有良好的高低温性能与防气胀功能,是目前研究比较深入并且效果理想的锂离子电池电解液的有机成膜添加剂,并且它还是过充电保护添加剂。碳酸亚乙烯酯能够在锂离子电池碳负极表面发生自由基聚合反应,生成聚烷基碳酸锂化合物,由于该聚合反应优于ec发生,故能有效抑制电解液溶剂分子在电极表面的持续分解,从而改善碳负极的性能。通过以上聚合反应形成的结构紧密但不增加阻抗的固体电解质界面(solidelectrolyte interphase,sei)膜,因而提高锂离子电池的电极容量、循环稳定性和使用寿命。作为电解液添加剂的碳酸亚乙烯酯其纯度直接影响到电池的循环寿命和安全性,因此高纯度的碳酸亚乙烯酯受到各大电池生产厂商的“疯抢”。

4.为了获得较高纯度的碳酸亚乙烯酯,通常采用直接精馏的方法来进行提纯。该方法有以下两个缺点:一是碳酸亚乙烯酯易分解和结焦,损失较大,转化率不高,这是由碳酸亚乙烯酯本身的热敏感性所决定的;二是无法脱除产品中的有机氯,目前碳酸亚乙烯酯的制备是以氯代碳酸乙烯酯为原料,以三乙胺作为消除反应的脱卤剂制得的。

5.专利cn110655499a公开了一种采用降膜结晶耦合精馏提纯电池级碳酸亚乙烯酯的方法和系统,其中介绍了降膜结晶和直接加热发汗精制碳酸亚乙烯酯的方法,但是此方法有明显缺陷,在文章《熔融结晶技术》中指出,在加热发汗时“晶层内的杂质包藏体熔点低,会首先熔化而向温度较高的方向移动”,即杂质会优先向管壁移动,而不是向结晶体表面移动,即使发汗成功也同时伴随结晶体的大块剥落,提纯效果很差。

6.因此,开发一种快速的适合工业化生产的碳酸亚乙烯酯的纯化方法具有重大意义。

技术实现要素:

7.本发明的目的是为克服上述现有技术的不足,提供一种简单、快速、高效的碳酸亚乙烯酯的纯化方法。

8.本发明用降膜结晶器依次进行结晶、发汗、融化工序,根本性的改变了降膜结晶器的使用方法,从以往的结晶、发汗、融化均使用壳程冷热媒改为结晶工序使用壳程冷媒,发汗工序使用管程热媒,融化工序使用壳程热媒,避免了全部使用壳程造成在发汗过程中结晶易脱落混入杂质液中的后果,极大提高了效率,降低了能耗。

9.具体包括以下步骤:

10.(1)将碳酸亚乙烯酯粗品在惰性气体和阻聚剂的保护下升温熔化,待全部熔化后加入吸附剂,然后在惰性气体保护下进行密闭分离,得滤液;

11.(2)在惰性气体保护下将滤液通过降膜结晶器的管程,壳程通入冷媒降温结晶,待结晶至规定厚度后管程中循环通入热媒使结晶体“发汗”,将杂质排出;惰性气体循环加热利用;

12.(3)待排出杂质后,降膜结晶器的壳程通入热媒,升温使精制后产品熔化排出。

13.如需更高纯度产品则进入下一降膜结晶器重复步骤(1)-(3),经过一次或多次结晶控制后得到碳酸亚乙烯酯的高纯度产品。

14.所述的惰性气体为氮气或氩气;优选的,惰性气体选择氮气。

15.所述的步骤(1)中碳酸亚乙烯酯粗品的熔化温度为22~80℃;优选的,熔化温度为30~40℃。

16.所述的步骤(1)中吸附剂为介孔氧化硅;吸附剂的加入量为待纯化碳酸亚乙烯酯粗品质量的1%~20%,优选的,吸附剂的加入量为粗品质量的2%~5%;

17.所述的步骤(2)中降温结晶时降膜结晶器冷媒温度控制在0~22℃;优选的降膜结晶器冷媒温度控制在16

±

1℃;

18.所述的步骤(2)中滤液结晶厚度为0~5cm;优选的,结晶厚度为1~1.5cm。

19.所述步骤(2)中使结晶体“发汗”采用的方法是热惰性气体通风。所述的步骤(2)中热惰性气体温度为23~40℃;优选的,热惰性气体温度为25

±

1℃。

20.所述的步骤(3)中精制产品熔化时降膜结晶器热媒温度为23~50℃;优选的,降膜结晶器热媒温度为25~30℃。

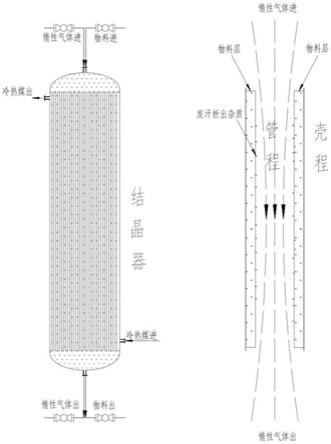

21.本发明采用结晶-气热“发汗

”‑

熔化的结晶控制方法获得高纯度的碳酸亚乙烯酯,主要原理如下:

22.如图1所示,首先在冷媒的作用下,碳酸亚乙烯酯结晶在结晶器的管程上,放出冷媒后在管程中通入惰性气体使结晶体缓慢升温,由于气体的热焓较小,与壳程通入热媒加热管程相比,升温速率缓慢很多,有利于杂质的缓慢熔化和析出(碳酸亚乙烯酯的熔点为19~22℃,而其中主要杂质氯代碳酸乙烯酯的熔化温度小于碳酸亚乙烯酯的熔点),并且在晶体表面热惰性气体提供热量,首先熔化出的杂质向温度较高即晶体表面移动,因此效率大大提升,且结晶体不易大块脱落,大大提高了纯化效率。

23.因此本发明采取气热“发汗”,完美解决了这一问题,所得产品纯度和收率远超壳程热媒直接加热“发汗”法。

24.本发明所用惰性气体为氮气,原因是工业上高纯度氮气易制得,成本较低,且对产品无影响。碳酸亚乙烯酯粗品经过吸附剂吸附时温度控制在35~40℃,碳酸亚乙烯酯的熔点为22℃,在35℃以下时黏度较大,与吸附剂接触效果较差,而温度较高时易发生聚合,生成聚碳酸亚乙烯酯。介孔氧化硅作为吸附剂的原因是其对于吸附含氯化合物效果明显,而碳酸亚乙烯酯粗品中的主要杂质为氯代碳酸乙烯酯。

25.所述的碳酸亚乙烯酯结晶时降膜结晶器温度控制在16℃左右,在此温度下碳酸亚乙烯酯易形成层状结晶,气流加热“发汗”时杂质更容易从晶体内部排出。结晶时,晶体厚度太大传热慢,且杂质不易排出,结晶厚度过小,则效率低,经济可行性差。惰性气体熔化结晶

体时,温度不能太高,温度高时产品整体都会熔化,“发汗”效果很差,在25~30℃的惰性气体吹扫时,晶体会缓慢熔化“发汗”,结晶体中的低熔点杂质先熔化排出,有利于得到高纯度的产品。

26.本发明以碳酸亚乙烯酯粗品为原料,经过吸附-气热“发汗

”‑

结晶控制得到了纯度99.999%以上的产品,满足了高性能电池电解液添加剂的要求,代替了传统的精馏过程,大大简化了生产工艺流程,提高了生产效率,适宜工业化生产。

附图说明

27.图1为结晶器与发汗过程示意图。

具体实施方式

28.下面结合实施例对本发明进行进一步的阐述,应该说明的是,下述说明仅是为了解释本发明,并不对其内容进行限定。

29.实施例1

30.将400kg碳酸亚乙烯酯粗品和微量阻聚剂加入500l带有搅拌的反应釜中,氮气置换后开启搅拌,加入20kg介孔氧化硅吸附剂,升温至35℃,搅拌15min后通过精密过滤器进入充满氮气的降膜结晶器的管程结晶,降膜结晶器壳程用16℃的冷媒降温,待结晶厚度达到1cm后停止结晶,放出壳程冷媒,管程中持续通入25℃恒温氮气进行发汗,监测发汗熔化液中碳酸亚乙烯酯的纯度,待排出液体中碳酸亚乙烯酯含量达到99%时停止发汗过程,将降膜结晶器壳程通入温度35℃热媒,收集再熔化后的液体即所得产品,产品质量为321.5kg,纯度99.9%,收率80.38%,发汗的收集液重新作为粗品进入吸附工段套用。

31.实施例2

32.将400kg碳酸亚乙烯酯粗品和微量阻聚剂加入500l带有搅拌的反应釜中,氩气置换后开启搅拌,加入20kg介孔氧化硅吸附剂,升温至40℃,搅拌15min后通过精密过滤器进入充满氮气的降膜结晶器的管程结晶,降膜结晶器壳程用16℃的冷媒降温,待结晶厚度达到2cm后停止结晶,放出壳程冷媒,管程中持续通入25℃恒温氮气进行发汗,监测发汗熔化液中碳酸亚乙烯酯的纯度,待排出液体中碳酸亚乙烯酯含量达到99%时停止发汗过程,将降膜结晶器壳程通入温度35℃热媒,收集再熔化后的液体即所得产品,产品质量为322.6kg,纯度99.9%,收率80.65%,发汗的收集液重新作为粗品进入吸附工段套用。

33.实施例3

34.将400kg碳酸亚乙烯酯粗品和微量阻聚剂加入500l带有搅拌的反应釜中,氮气置换后开启搅拌,加入40kg介孔氧化硅吸附剂,升温至60℃,搅拌10min后通过管道过滤器进入充满氮气的降膜结晶器管程结晶,降膜结晶器壳程用10℃的冷媒降温,待结晶厚度达到5cm后停止结晶,放出壳程冷媒,管程中持续通入28℃恒温氮气进行发汗,监测发汗熔化液中碳酸亚乙烯酯的纯度,待排出液体中碳酸亚乙烯酯含量达到99%时停止发汗过程,将降膜结晶器壳程通入温度35℃热媒,将熔化后的产品进入下一级降膜结晶器,重复前述操作,监测发汗熔化液中碳酸亚乙烯酯的含量达到99.9%时,再次全部熔化进入下一级降膜结晶器,重复前述操作,监测发汗熔化液中碳酸亚乙烯酯的含量达到99.95%时收集再熔化后的液体即所得产品,产品质量为268.5kg,纯度99.99%,收率67.13%,各级降膜结晶器发汗收

集液重新作为粗品进入吸附工段。

35.实施例4

36.将400kg碳酸亚乙烯酯粗品和微量阻聚剂加入500l带有搅拌的反应釜中,氮气置换后开启搅拌,加入80kg介孔氧化硅吸附剂,升温至80℃,搅拌30min后通过管道过滤器进入充满氮气的降膜结晶器管程结晶,降膜结晶器壳程用22℃的冷媒降温,待结晶厚度达到2.5cm后停止结晶,放出壳程冷媒,管程中持续通入25℃恒温氮气进行发汗,监测发汗熔化液中碳酸亚乙烯酯的纯度,待排出液体中碳酸亚乙烯酯含量达到99.9%时停止发汗过程,将降膜结晶器壳程通入温度35℃热媒,将熔化后的产品进入下一级降膜结晶器,重复前述操作,监测发汗熔化液中碳酸亚乙烯酯的含量达到99.95%时再熔化后的液体即所得产品,产品质量为287.9kg,收率71.98%,各级降膜结晶器发汗收集液重新作为粗品进入吸附工段。

37.对比例1

38.将400kg碳酸亚乙烯酯粗品通过管道过滤器进入充满氮气的降膜结晶器管程结晶,降膜结晶器壳程用16℃的冷媒降温,待结晶厚度达到1cm后停止结晶,壳程中通入25℃热媒进行发汗,监测发汗熔化液中碳酸亚乙烯酯的纯度,待排出液体中碳酸亚乙烯酯含量达到99%时停止发汗过程,将降膜结晶器壳程通入温度35℃热媒,收集再熔化后的液体即所得产品,产品质量为244.2kg,纯度99.9%,收率61.05%,发汗的收集液重新作为粗品进入吸附工段套用。

39.对比例2

40.将400kg碳酸亚乙烯酯粗品和微量阻聚剂加入500l带有搅拌的反应釜中,氮气置换后开启搅拌,加入20kg介孔氧化硅吸附剂,升温至40℃,搅拌15min后通过精密过滤器进入充满氮气的降膜结晶器的管程结晶,降膜结晶器壳程用16℃的冷媒降温,待结晶厚度达到2cm后停止结晶,放出壳程冷媒,壳程中持续通入25℃热媒进行发汗,监测发汗熔化液中碳酸亚乙烯酯的纯度,待排出液体中碳酸亚乙烯酯含量达到99%时停止发汗过程(期间有大块产品脱落,脱落产品回用至结晶工段,不计入本次收率),将降膜结晶器壳程再通入温度35℃热媒,收集再熔化后的液体即所得产品,产品质量为260.7kg,纯度99.9%,收率65.17%,发汗的收集液重新作为粗品进入吸附工段套用。

41.上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1