一种络合激发聚合物及其制备方法和应用与流程

1.本发明涉及速凝剂领域,具体涉及一种用于液体无碱速凝剂的络合激发聚合物及其制备方法和应用。

背景技术:

2.随着国家基础设施建设的发展,喷射混凝土被广泛用于隧道围岩支护、矿井加固、城市道路和防水设施修复等大型工程建设。与此同时也对配制喷射混凝土必不可少的组分之一速凝剂的性能提出了更高的要求。与有碱速凝剂相比,液体无碱速凝剂因其碱含量小、后期强度高、回弹量低和安全环保等优势,近年来成为研究热点和未来速凝剂的发展趋势。

3.然而,目前市场上的液体无碱速凝剂仍存在稳定性差、掺量高、1d抗压强度低、碱含量超标、使用氢氟酸(hf)、氟硅酸(h2sif6)或氟硅酸盐等含氟有毒原料等一系列问题。随着中国国家铁路集团有限公司企业标准q/cr 807-2020《隧道喷射混凝土用液体无碱速凝剂》正式实施,其对液体无碱速凝剂的性能提出了高于国家标准gb/t 35159-2017《喷射混凝土用速凝剂》的要求。如要求氟离子含量≤0.05%,砂浆6h抗压强度≥1.0mpa,1d抗压强度≥10mpa等指标。因此,无氟、高早强、高后期强度保留成为未来液体无碱速凝剂的发展趋势。

4.专利cn 201210495755.4公开了一种液体无碱速凝剂,其主要成分为硫酸铝、硫酸镁和氟硅酸镁,该含氟液体速凝剂掺量低、速凝效果好,但大量氟离子的引入使得其在水泥水化初期易形成caf2,造成对水泥颗粒的包裹,阻碍了c3s的水化,导致水泥石早期强度偏低,6h强度更无从谈起;专利cn109180053a公开了一种低回弹早强型液体无碱速凝剂及其制备方法,其原料组分配比为改性硫酸铝溶液60-80%,氧化石墨烯0.5-3%,稳定剂1-5%,性能调节剂1-5%,渗透剂0.5-3%,ph缓冲剂0.1-1%,余量为水。为了防止液体长期存放发生分层沉淀现象,该液体无碱速凝剂使用了乙二胺四乙酸、柠檬酸、水杨酸、磷酸等对水泥水化具有缓凝作用的有机/无机酸类稳定剂,不利于砂浆6h强度的发展。

5.因此,开发一种无氟无氯、低掺量、高早强、综合性能优异的液体无碱速凝剂具有重要的意义。

技术实现要素:

6.为了克服现有技术存在的问题,本发明提供一种用于速凝剂的络合激发聚合物及其制备方法,以及一种速凝剂及其制备方法和应用。例如,本发明的目的之一在于提供一种分子链上同时含有酰胺基、硅烷基、磺酸基等多种功能基团的络合激发聚合物。又如,本发明的另一目的在于提供一种络合激发聚合物在液体无碱速凝剂中的应用,制备液体无碱速凝剂时能够不使用氢氟酸、氟硅酸或氟硅酸盐等含氟有毒原料的速凝剂,氟离子含量≤0.05%,克服了氟离子对胶砂早期抗压强度(6h和1d)的不利影响。

7.为了实现上述目的,本发明第一方面提供了一种用于速凝剂的络合激发聚合物,其包括单体a、单体b和单体c聚合形成的共聚产物,

8.其中,单体a选自具有式(ii)所示结构的单体中的一种或多种;

[0009][0010]

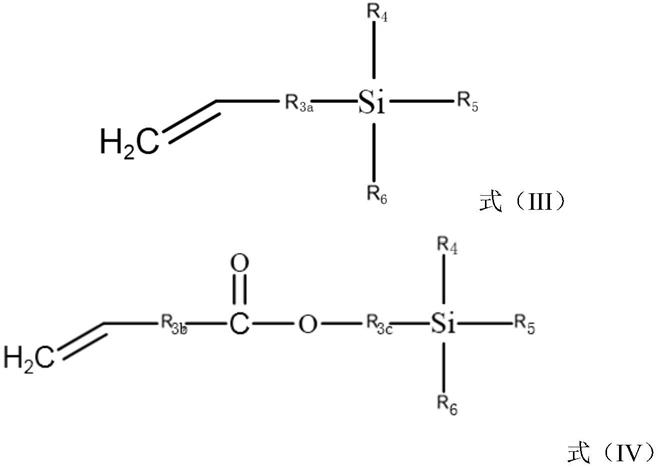

单体b选自具有式(iii)或式(iv)所示结构的单体中的一种或多种;

[0011][0012][0013]

单体c选自具有式(v)或式(vi)所示结构的单体中的一种或多种;

[0014][0015][0016]

式(ii)中,r0选自氢、c1~c5直链烷基、c3~c5支链烷基和c3~c5环烷基,优选为氢或c1~c5直链烷基,更优选为氢或甲基;r1和r2相同或不同,各自独立地选自氢、c1~c5直链烷基、c3~c5支链烷基、c3~c5环烷基取代基取代的c1~c5直链烷基;r1和r2优选为氢、c1~c5直链烷基或取代基取代的c1~c5烷基,更优选为氢、甲基、乙基、羟甲基或羟乙基;其中,所述

取代基为羟基,取代基的个数为1~3个,优选为1个;

[0017]

式(iii)中,r

3a

存在或不存在,存在时,r

3a

选自c1~c5直链亚烷基、c3~c5支链亚烷基和c3~c5亚环烷基,优选为c1~c5直链亚烷基,更优选为亚甲基;

[0018]

式(iv)中,r

3b

和r

3c

存在或不存在,存在时,r

3b

和r

3c

相同或不同,各自独立地选自c1~c5直链亚烷基、c3~c5支链亚烷基和c3~c5亚环烷基,优选为c1~c5直链亚烷基,更优选为亚甲基;

[0019]

式(iii)和式(iv)中,r4、r5和r6相同或不同,各自独立地选自羰基、c1~c5直链烷基、c3~c5支链烷基、c3~c5环烷基、c1~c5酰氧基、c1~c5直链烷氧基和c3~c5支链烷氧基,优选为羰基、c1~c5直链烷基、c1~c5酰氧基、c1~c5直链烷氧基或c3~c5支链烷氧基,更优选为羰基、甲基、乙基、甲氧基、乙氧基或乙酰氧基;

[0020]

式(v)和式(vi)中,r7选自氢、c1~c5直链烷基、c3~c5支链烷基和c3~c5环烷基,优选为氢或c1~c5直链烷基,更优选为氢或甲基;

[0021]

式(v)中,r

8a

选自c1~c5直链亚烷基、c3~c5支链亚烷基、c3~c5亚环烷基或亚苯基,优选为亚甲基或亚苯基;

[0022]

式(vi)中,r

8b

存在或不存在,存在时,r

8b

选自c1~c5直链亚烷基、c3~c5支链亚烷基和c3~c5亚环烷基,优选为c1~c5直链亚烷基,更优选为亚甲基。

[0023]

在本发明的一些实施方式中,所述络合激发聚合物的数均分子量mn为20000~60000,优选30000~50000。

[0024]

在本发明的一些实施方式中,所述单体a、单体b和单体c的摩尔比为1:(0.01~0.2):(0.01~0.1),优选为1:(0.05~0.1):(0.02~0.05)。

[0025]

在本发明的一些实施方式中,所述络合激发聚合物可具有如下式(i)所示的结构:

[0026][0027]

式(i)中,重复单元a衍生自单体a;重复单元b衍生自单体b;重复单元c衍生自单体c。

[0028]

根据本发明,所述络合激发聚合物为不同重复单元、不同分子量共聚体组成的高分子混合物。例如,所述络合激发聚合物中,上述结构式(i)的重复单元a可由一种或多种单体(上式(ii)单体的一种或多种)以任意比例聚合而成;重复单元a、重复单元b、重复单元c的比例(即式(i)中a、b、c的比例)理论上与单体a、单体b和单体c的摩尔比相一致。

[0029]

本发明的第二方面提供了一种制备上述第一方面的络合激发聚合物的方法,包括步骤:

[0030]

s11.提供包括单体a、单体b和第一溶剂的第一原料体系;

[0031]

s12.使包括所述第一原料体系与单体c接触,得到第二原料体系;

[0032]

s13.使所述第二原料体系发生聚合反应,得到含有所述络合激发聚合物的溶液。

[0033]

在本发明的一些实施方式中,单体a选自如上述第一方面所述的具有式(ii)所示结构的单体中的一种或多种。

[0034]

在本发明的一些实施方式中,单体a为丙烯酰胺、n-羟甲基丙烯酰胺、n-羟乙基丙烯酰胺、n,n-二甲基丙烯酰胺、n,n-二甲基甲基丙烯酰胺、n,n-二乙基丙烯酰胺和n,n-二乙基甲基丙烯酰胺中的一种或多种。

[0035]

在本发明的一些实施方式中,单体b选自如上述第一方面所述的具有式(iii)或式(iv)所示结构的单体中的一种或多种。

[0036]

在本发明的一些实施方式中,单体b为三乙基乙烯基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、丙烯酰氧三甲基硅烷、三乙酰氧基乙烯基硅烷、烯丙基三甲基硅烷、烯丙基三乙氧基硅烷、烯丙基三甲氧基硅烷、二乙氧基甲基乙烯基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基二甲基乙氧基硅烷和甲基乙烯基二乙酰氧基硅烷中的一种或多种。

[0037]

在本发明的一些实施方式中,单体c选自如上述第一方面所述的具有式(v)或式(vi)所示结构的单体中的一种或多种。

[0038]

在本发明的一些实施方式中,单体c为烯丙基磺酸钠、甲基丙烯磺酸钠、苯乙烯磺酸钠和2-丙烯酰胺-2-甲基丙磺酸中的一种或多种。

[0039]

在本发明的一些实施方式中,在步骤s11中,所述第一溶剂为水,优选为去离子水,优选地,所述第一原料体系中单体a和单体b总质量的浓度为10~25wt%。

[0040]

在本发明的一些实施方式中,在步骤s11中,所述第一原料体系还包括交联剂,所述交联剂选自n,n-亚甲基双丙烯酰胺、过氧化二苯甲酰、过氧化二异丙苯、二乙烯基苯、三乙烯四胺和四乙烯五胺中的一种或多种,优选为n,n-亚甲基双丙烯酰胺;优选地,所述交联剂的加入量为单体a、单体b和单体c总质量的0.01~0.2wt%,优选为0.05~0.1wt%。

[0041]

在本发明的一些实施方式中,在步骤s11中,控制所述第一原料体系的温度为50℃~100℃,优选为60℃~80℃。

[0042]

在本发明的一些实施方式中,在步骤s12中,所述第二原料体系还包括引发剂,所述引发剂选自过硫酸铵、过硫酸钾、过硫酸钠、偶氮二异丁基脒盐酸盐、偶氮二异丁咪唑啉盐酸盐、偶氮二氰基戊酸和偶氮二异丙基咪唑啉中的一种或多种,优选为过硫酸铵;优选地,所述引发剂的加入量为单体a、单体b和单体c总质量的0.5~5.0wt%,优选为1.0~2.0wt%。

[0043]

在本发明的一些实施方式中,在步骤s13中,所述反应的条件包括:温度为50℃~100℃,优选为60℃~80℃;时间为0.5~3h,优选为1~2h。

[0044]

在本发明的一些实施方式中,步骤s13得到的含有所述络合激发聚合物的溶液中,含有5~20wt%的所述络合激发聚合物。

[0045]

在本发明的一些实施方式中,将单体c和引发剂滴加至所述第一原料体系中。例如,在1~2h分别将单体c和引发剂匀速滴加至所述第一原料体系中。此外,可将单体c用水溶解或稀释至1~5wt%、引发剂用水溶解或稀释至0.5~2wt%后,再同时将单体c溶液和引发剂溶液滴加至所述第一原料体系中。

[0046]

在本发明的一些实施方式中,进行步骤s11~s13时控制的温度可相同,即50℃~100℃,优选60℃~80℃。

[0047]

在本发明的一些实施方式中,所述单体a、单体b和单体c的摩尔比为1:(0.01~0.2):(0.01~0.1)。

[0048]

在本发明的一些实施方式中,所述单体a、单体b和单体c的摩尔比为1:(0.05~0.1):(0.02~0.05)。

[0049]

根据本发明,制得的络合激发聚合物的结构可如上式(i)所示,式(i)中,a、b、c之间的比值理论上与单体a、单体b和单体c的摩尔比相一致。

[0050]

在本发明的一些实施方式中,制得的络合激发聚合物的凝胶渗透色谱(gpc)如图1所示。由图1中可知,分子量区间为555027~2833,数均分子量mn为32682,重均分子量mw为65402,z均分子量mz为115359。

[0051]

在本发明的一些实施方式中,制备络合激发聚合物的方法包括步骤:

[0052]

a)将单体a、单体b、交联剂及第一溶剂加入反应器内混合后升温至60-80℃,从而得到第一原料体系;

[0053]

b)同时匀速滴加用水溶解或稀释至1~5wt%单体c溶液及0.5~2wt%引发剂溶液(如,可在1~2h内滴加完成),滴加完成后60-80℃下恒温反应1~3h后,得到反应后体系;

[0054]

c)反应后体系降至室温,即得含有所述络合激发聚合物的溶液。

[0055]

本发明第三方面提供了一种如上第一方面所述的络合激发聚合物或第二方面的方法制得的络合激发聚合物配制在液体无碱速凝剂中的应用,尤其是将络合激发聚合物配制为络合激发剂后在液体无碱速凝剂中的应用。

[0056]

在本发明的一些实施方式中,配制为络合激发剂后,所述络合激发剂含有5~20wt%的络合激发聚合物,优选为5~10wt%。

[0057]

在本发明的一些实施方式中,所述液体无碱速凝剂中含有2.5~15.0wt%的络合激发剂,优选为5.0~10.0wt%。

[0058]

在本发明的一些实施方式中,所述液体无碱速凝剂以重量份计包括:

[0059][0060]

其中,所述络合激发剂含有5~20wt%的络合激发聚合物,优选为5~10wt%。

[0061]

根据本发明,上述第二方面的方法制得的含有络合激发聚合物的溶液可直接作为络合激发剂用于液体无碱速凝剂的制备。

[0062]

在本发明的一些实施方式中,所述稳定剂选自硅酸镁铝、钙基膨润土、水性有机膨

润土、水性聚酰胺蜡、纳米氧化铝、水合硅酸镁、气相二氧化硅中的一种或多种。

[0063]

在本发明的一些实施方式中,所述醇胺添加剂选自乙醇胺、二乙醇胺、三乙醇胺、二异丙醇胺、三异丙醇胺、二乙醇单异丙醇胺中的一种或多种。

[0064]

在本发明的一些实施方式中,所述早强剂选自硫酸镁、硫酸镁水合物、硫酸锂、硫酸锂水合物、碳酸锂、硫酸铁、硫酸铁水合物中的一种或多种。

[0065]

根据本发明,硫酸镁水合物、硫酸锂水合物和硫酸铁水合物指硫酸镁、硫酸锂和硫酸铁含有若干个结晶水的无机物。

[0066]

在本发明的一些实施方式中,所述消泡剂选自炔二醇、磷酸三丁酯、聚醚类消泡剂、有机硅类消泡剂和聚醚改性硅类消泡剂中的一种或多种。

[0067]

本发明中,聚醚类消泡剂、有机硅类消泡剂和聚醚改性硅类消泡剂无固定或严格的限制,本领域技术人员可根据具体情况选用具体的种类。

[0068]

在本发明的一些实施方式中,所述中和剂选自氧化镁、氢氧化镁、氢氧化锂中的一种或多种。

[0069]

在本发明的一些实施方式中,所述第二溶剂为水,优选为去离子水。

[0070]

本发明第四方面提供了一种如上述三方面所述的液体无碱速凝剂的制备方法,其包括步骤:

[0071]

s21.使所述第二溶剂和所述稳定剂混合,得到第一混合液;

[0072]

s22.使所述第一混合液、所述硫酸铝和所述络合激发剂进行第一反应,得到第二混合液;

[0073]

s23.使所述第二混合液和所述醇胺添加剂进行第二反应,得到第三混合液;

[0074]

s24.使所述第三混合液、所述早强剂、任选地所述消泡剂和任选地所述中和剂进行第三反应,即得所述液体无碱速凝剂。

[0075]

在本发明的一些实施方式中,在步骤s21中,所述混合的温度为40℃~80℃,优选50℃~60℃;时间为10~60min,优选为15~30min。

[0076]

在本发明的一些实施方式中,在步骤s22中,所述第一反应的条件包括:温度为40℃~80℃;时间为10~60min,优选为15~45min。

[0077]

在本发明的一些实施方式中,在步骤s23中,所述第二反应的条件包括:温度为40℃~80℃;时间为15~90min,优选为30~60min。

[0078]

在本发明的一些实施方式中,在步骤s24中,所述第三反应的条件包括:温度为40℃~80℃;时间为15~120min,优选为30~90min。

[0079]

在本发明的一些实施方式中,所述液体无碱速凝剂的制备方法包括步骤:

[0080]

1):将溶剂和稳定剂混合后升温至40℃-80℃,得到第一混合液;

[0081]

5):将硫酸铝、络合激发剂加入到第一混合液中,反应15min-45min,得到第二混合液;

[0082]

3):将醇胺添加剂加入至第二混合液中,反应30min-60min,得到第三混合液;

[0083]

4):将早强剂及任选的消泡剂、任选的中和剂加入至第三混合液中,反应30min-90min并降至室温后,即得所述液体无碱速凝剂。

[0084]

与现有技术相比,本发明包括以下有益效果中的至少一种:

[0085]

其一,本发明提供的络合激发聚合物的分子链上同时含有酰胺基、硅烷基、磺酸基

等多种功能基团,可通过螯合、晶格畸变、分散、增溶等作用,对液体无碱速凝剂中的金属离子al

3+

和颗粒物具有良好的分散、稳定作用,可有效延长稳定期,防止出现析晶、分层、沉淀等失稳现象;同时该络合激发聚合物具有一定的吸水特性,可降低水泥浆体的实际水灰比,从而使水泥浆在较短时间内形成凝胶体,缩短水泥浆凝结时间;更重要的是,该激发剂分子链上的酰胺基、硅烷基可诱导水泥矿物c3s水化,缩短c3s水化潜伏期,极大加速c3s水化生成c-s-h凝胶,从而促使胶砂6h强度快速发展;

[0086]

其二,本发明提供的络合激发聚合物在液体无碱速凝剂中的应用,能够不使用氢氟酸、氟硅酸或氟硅酸盐等含氟有毒原料,氟离子含量≤0.05%,克服了氟离子对胶砂早期抗压强度(6h和1d)的不利影响;

[0087]

其三,本发明提供的络合激发聚合物在液体无碱速凝剂中的应用,制备液体无碱速凝剂时能够不使用草酸、柠檬酸、水杨酸、酒石酸、磷酸等对水泥具有较强缓凝作用的有机/无机酸类稳定剂或络合剂,利于早期强度的发展;另外,所选无机盐类早强剂也可加快硅酸三钙(c3s)水化速率,从而大大加快水泥浆的硬化速率,促进胶砂1d抗压强度快速发展;

[0088]

其四,本发明提供的速凝剂制备工艺简单、可操作性强、生产成本低,适用于工业化规模生产。

附图说明

[0089]

图1是本发明制得的某一络合激发聚合物的凝胶渗透色谱(gpc)图。

具体实施方式

[0090]

以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

[0091]

实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

[0092]

下述实施例中,有机硅消泡剂选自科莱恩d-foam-r c732;聚醚改性硅消泡剂选自道康宁afe-7610;聚醚消泡剂选自科莱恩prevol 544x;水性有机膨润土选自浙江华特新材料bp-188b。

[0093]

实施例1

[0094]

1、络合激发剂的合成:

[0095]

将35g丙烯酰胺、2.5g的三乙酰氧基乙烯基硅烷、0.025g的n,n-亚甲基双丙烯酰胺及282.5g的去离子水加入反应器内,搅拌溶解并升温至80℃;分别匀速滴加1.5g的甲基丙烯磺酸钠和155g的去离子水配置的水溶液、0.5g的过硫酸铵和50g的去离子水配置的引发剂溶液,滴加时间分别为60min、90min,滴加结束后恒温反应120min,降至室温,得到含7.5wt%络合激发聚合物的络合激发剂。

[0096]

2、速凝剂的制备:

[0097]

将279.85g的水和15g的水性有机膨润土混合,升温至55℃,搅拌15min,得第一混合液;将50g的络合激发剂、550g的硫酸铝加入第一混合液并搅拌30min,得第二混合液;将75重量份的二乙醇胺加至第二混合液中,反应45min,得第三混合液;将30g的无水硫酸镁、

0.15g的有机硅消泡剂加入第三混合液中,反应60min,得到速凝剂a1。

[0098]

实施例2

[0099]

1、络合激发剂的合成:

[0100]

将50g的n-羟甲基丙烯酰胺、7.5g的乙烯基三乙氧基硅烷、0.04g的n,n-亚甲基双丙烯酰胺及350g的去离子水加入反应器内,搅拌溶解并升温至75℃;分别匀速滴加5.0g的2-丙烯酰胺-2-甲基丙磺酸和125g的去离子水配置的水溶液、1.0g的过硫酸铵和100g的去离子水配置的引发剂溶液,滴加时间分别为75min、90min,滴加结束后恒温反应150min,降至室温,得到含10wt%络合激发聚合物的络合激发剂。

[0101]

2、速凝剂的制备:

[0102]

将245.85g的水和15g的硅酸镁铝混合,升温至55℃,搅拌15min,得第一混合液;将75g的络合激发剂、560g的硫酸铝加入第一混合液并搅拌45min,得第二混合液;将60g的二乙醇胺加至第二混合液中,反应45min,得第三混合液;将30g的无水硫酸镁、0.15g的聚醚改性硅消泡剂及5g的氧化镁加入第三混合液中,反应75min,得到速凝剂a2。

[0103]

实施例3

[0104]

1、络合激发剂的合成:

[0105]

将50g的n,n-二甲基丙烯酰胺、7.5g的3-甲基丙烯酰氧基丙基三甲氧基硅烷、0.05g的n,n-亚甲基双丙烯酰胺及200g的去离子水加入反应器内,搅拌溶解并升温至75℃;分别匀速滴加5.0g的苯乙烯磺酸钠和100g的去离子水配置的水溶液、1.2g的过硫酸铵和60g的去离子水配置的引发剂溶液,滴加时间分别为90min、120min,滴加结束后恒温反应120min,降至室温,得到含15wt%络合激发聚合物的络合激发剂。

[0106]

2、速凝剂的制备:

[0107]

将239.85g的水和15g的水合硅酸镁混合,升温至60℃,搅拌30min,得第一混合液;将75g的络合激发剂、570g的硫酸铝加入第一混合液并搅拌30min,得第二混合液;将60g的二乙醇胺和15g的三异丙醇胺加至第二混合液中,反应45min,得第三混合液;将25g的无水硫酸镁、0.15g的聚醚消泡剂加入第三混合液中,反应60min,得到速凝剂a3。

[0108]

实施例4

[0109]

1、络合激发剂的合成:

[0110]

同实施例2。

[0111]

2、速凝剂的制备:

[0112]

实施例4基本上与实施例2相同,不同之处仅在于,络合激发剂的用量为25g,各组分的用量为:硫酸铝560g、硅酸镁铝15g、络合激发剂25g、二乙醇胺60g、无水硫酸镁30g、聚醚改性硅消泡剂0.15g、氧化镁5g、去离子水304.85g。得到速凝剂a4。

[0113]

实施例5

[0114]

1、络合激发剂的合成:

[0115]

同实施例2。

[0116]

2、速凝剂的制备:

[0117]

实施例5基本上与实施例2相同,不同之处仅在于,络合激发剂的用量为125g,各组分的用量为:硫酸铝560g、硅酸镁铝15g、络合激发剂125g、二乙醇胺60g、无水硫酸镁30g、聚醚改性硅消泡剂0.15g、氧化镁5g、去离子水204.85g。得到速凝剂a5。

[0118]

实施例6

[0119]

1、络合激发剂的合成:

[0120]

同实施例2。

[0121]

2、速凝剂的制备:

[0122]

将245g的水和15g的硅酸镁铝混合,升温至55℃,搅拌15min,得第一混合液;将75g的络合激发剂、560g的硫酸铝加入第一混合液并搅拌45min,得第二混合液;将60g的二乙醇胺加至第二混合液中,反应45min,得第三混合液;将30g的无水硫酸镁、10g一水合硫酸锂、0.15g的聚醚改性硅消泡剂及5g的氧化镁加入第三混合液中,反应75min,得到速凝剂a6。

[0123]

比较例1

[0124]

速凝剂的制备:

[0125]

比较例1基本上与实施例2相同,不同之处仅在于,不添加络合激发剂,各组分的用量为:硫酸铝560g、硅酸镁铝15g、二乙醇胺60g、无水硫酸镁30g、聚醚改性硅消泡剂0.15g、氧化镁5g、去离子水329.85g。得到速凝剂b1。

[0126]

对比例1

[0127]

江苏某厂家生产的高强型液体无碱速凝剂,型号为sl-5,外观乳黄色,固含量50

±

2.5%,ph值3.0

±

1,氯离子含量、总碱量、氟离子含量均符合q/cr807-2020标准要求。为速凝剂c1。

[0128]

对比例2

[0129]

硫酸铝-氢氧化铝-氢氟酸体系液体无碱速凝剂:由硫酸铝、氢氧化铝、40%氢氟酸、硫酸镁、二乙醇胺和海泡石制备而成,其中40%氢氟酸质量分数占10.0%。为速凝剂c2。

[0130]

对比例3

[0131]

硫酸铝-氟硅酸镁体系液体无碱速凝剂:由硫酸铝、氟硅酸镁、硫酸镁、二乙醇胺和海泡石制备而成,其中氟硅酸镁质量分数占4.5%。为速凝剂c3。

[0132]

测试例

[0133]

依据国家标准gb/t35159-2017《喷射混凝土用速凝剂》及国铁企标q/cr807-2020《隧道喷射混凝土用液体无碱速凝剂》中相关项目试验方法,对实施例1~6所制备的液体无碱速凝剂、比较例1、对比例1所得的无氟型液体无碱速凝剂、对比例2~3所制备的含氟型液体无碱速凝剂进行性能测试,检测结果如表1所示。

[0134]

[0135][0136]

由表1可以看出,实施例1~6所制备的速凝剂a1~a6无氟无氯,具有良好稳定性的同时,其砂浆6h抗压强度≥1.0mpa,1d抗压强度≥10mpa,其他性能指标均满足中国国家铁路集团有限公司企业标准q/cr 807-2020《隧道喷射混凝土用液体无碱速凝剂》要求。

[0137]

与比较例1制备的速凝剂b1和对比例1的速凝剂c1相比,本发明的速凝剂a1~a6因加入了络合激发剂,其分子链上的酰胺基、硅烷基可诱导水泥矿物c3s水化,缩短c3s水化潜伏期,极大加速c3s水化生成c-s-h凝胶,从而促使胶砂6h强度快速发展;而无机盐类早强剂在对胶砂6h强度有一定提升的同时,其对1d抗压强度的提升作用更为明显。

[0138]

与氢氟酸、氟硅酸或氟硅酸盐等含氟原料制备的速凝剂c2~c3相比,本发明制得的速凝剂a1~a6在6h和1d强度发展迅速,早期强度具有明显的优势。

[0139]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1