一种高抗冲型PVC彩色合金共挤材料及高抗冲型PVC彩色合金共挤型材的制备方法与流程

一种高抗冲型pvc彩色合金共挤材料及高抗冲型pvc彩色合金共挤型材的制备方法

技术领域

1.本发明属于塑料型材技术领域,具体涉及一种高抗冲型pvc彩色合金共挤材料及高抗冲型pvc彩色合金共挤型材的制备方法。

背景技术:

2.目前彩色pvc共挤型材主要有pmma(聚甲基丙烯酸甲酯)/pvc、asa(丙烯腈、苯乙烯、丙烯酸酯三元共聚物)/pvc、pvc/pvc三种共挤型材,由于共挤层使用的原料不同,共挤型材性能也有所差别。

3.pmma是一种耐候性优异的材料,化学结构稳定,没有不饱和双键,并且其组分中有大量羰基基团,紫外线很难破坏其结构,但玻璃化转变温度较高(90℃),用于与pvc共挤生产pvc彩色共挤型材时,虽然产品具有良好的光泽度、装饰性、耐候性及耐化学腐蚀性,但是其表面低温环境下易发脆,抗冲击性能较差。

4.asa树脂是丙烯酸酯类橡胶体与丙烯腈、苯乙烯的接枝共聚物,由分散相和连续相构成,与pvc共挤用于生产彩色共挤型材时,产品具有优异的柔韧性、优良的耐候性以及极强的耐化学腐蚀性,但表面硬度不够,耐划伤性、耐摩擦性、耐磨损性较差以及共挤面低温收缩大。

5.为解决现有共挤材料存在的抗冲击性能较差的问题,中国专利cn103571103a公开了一种用于超薄共挤的pvc合金及其制备方法,其公开的pvc合金是pvc与pmma或asa与助剂共混得到的合金材料,这样的合金材料可在与现有共挤材料通用设备前提下,有效提升共挤型材的抗冲击性能。但由于pvc及加工助剂的引入会导致合金材料熔体强度、均一性及流动性产生一定的变化,存在生产造粒和共挤使用周期短、表面光泽度差等问题。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种高抗冲型pvc彩色合金共挤材料及其制备方法。通过选用不同熔融指数的pmma与pvc共混得到pvc彩色合金共挤材料,有效改善pvc彩色合金材料的流动性及溶体强度,显著提升造粒生产的平均周期。

7.本发明还提供了一种高抗冲型pvc彩色合金共挤型材的制备方法,该方法可显著提升共挤使用周期,且生产得到的型材的性能良好。

8.为实现上述目的,本发明采取的技术方案如下:

9.一种高抗冲型pvc彩色合金共挤材料,包括以下重量份的原料:

10.pvc

ꢀꢀ

100份;

11.加工助剂复合包

ꢀꢀ

16-42份;

12.熔融指数为3-5g/10min的pmma-1

ꢀꢀ

10-15份;

13.熔融指数为5-15g/10min的pmma-2

ꢀꢀ

15-25份;

14.熔融指数为15-25g/10min的pmma-3

ꢀꢀ

15-30份;

15.钛白粉

ꢀꢀ

0-2份;

16.颜料

ꢀꢀ

0.5-5份。

17.所述加工助剂复合包为环保钙锌稳定剂、氯化聚乙烯、固体增塑剂与抗冲acr按照重量比5-10:6-10:0.1-2:3-8组成的混合物。抗冲改性剂可促进塑化和改善产品抗冲性能的作用,虽然氯化聚乙烯抗冲改性效果较好,但会降低制品维卡软化温度,抗冲acr的抗冲改性效果较弱,但对提高制品维卡软化温度有一定提升作用,因此复合包中将两者混合作为抗冲改性剂,可利用氯化聚乙烯和抗冲acr之间的性能互补性,提高产品综合性能。

18.所述固体增塑剂为分子量在180-200万之间的丙烯酸酯类聚合物。

19.所述pvc为sg-8型pvc树脂,其为平均分子量在650-800的低分子量pvc树脂,在生产及使用过程中,其在模具和流道之间滞留的可能性更低,生产与使用周期更长。

20.所述钛白粉为金红石型钛白粉,型号为r-105。

21.所述颜料为炭黑、铅铬黄、铁蓝中的任意一种或多种,颜料可起到调色的作用,其中炭黑具有较好的稳定性,弥补光稳定剂起到的耐候作用。

22.本发明提供的所述高抗冲型pvc彩色合金共挤材料的制备方法,包括以下步骤:将配方量的除颜料以外的各原料投入热混合机中混合,待混合温度达到110-120℃时排入到冷混合机中,搅拌降温至40-45℃后,去除杂质,在储料罐中均化24小时,得到pvc合金共挤材料混合料,再将其与颜料混合后,经挤出机挤出、冷却、切割成粒。

23.所述挤出机为单螺杆挤出机,挤出时的参数控制为:螺杆温度140-170℃;筒区1温度160-180℃;筒区2温度160-180℃;筒区3温度160-180℃;筒区4温度160-180℃;连接体温度150-170℃;模区温度175-185℃;螺杆速度15-30rpm;进料速度15-30rpm;牵引速度5-6m/min;负荷15-25%;螺杆压缩区压缩比为0.5-1,该压缩比下pvc彩色合金共挤材料的塑化度及与pvc共挤出后型材的表面光泽度均较好。

24.本发明还提供了一种高抗冲型pvc彩色合金共挤型材的制备方法,所述制备方法包括以下步骤:将所述的高抗冲型pvc彩色合金共挤材料的粒料与pvc基材共挤挤出一体成型,主挤出机用于pvc基材的挤出,共挤机用于高抗冲型pvc彩色合金共挤材料的粒料的挤出,在模具中合流后经干定型冷却成型,即可得到所述高抗冲型pvc彩色合金共挤型材。

25.共挤出模具辐射板厚度为75-85mm,优选为80mm;辐射板辐射角度为35-40

°

,优选为37

°

;模具共挤流道压缩板出料口r角半径为5.5-6.5mm,优选为6.0mm。传统的共挤出模具辐射板厚度为50mm、辐射角度为57

°

,模具共挤流道压缩板出料口r角半径为4.5mm,这样的条件下可提高熔体在模具中的流动性,降低料流阻力,增加口模容料池压力,有效提升熔体在模具中流动性能,解决了物料滞留分解造成的生产周期短等问题。

26.共挤适配器流道角度为105-115

°

,优选为110

°

。这样可减小pvc合金材料熔体在适配器转角处压力,解决了pvc彩色合金材料在共挤适配器内析出滞留导致糊料、生产周期短的问题,可进一步提升生产运行稳定性及生产周期。

27.所述pvc基材包括以下重量份的原料:pvc 100份,钛白粉4-8,稳定剂3-8,抗冲改性剂5-12,acr加工助剂0.5-3,填料5-15,调色剂0-0.5。

28.本发明与现有技术相比,通过选用不同流动性能和熔融指数的pmma与pvc共混得到pvc彩色合金共挤材料,有效改善pvc彩色合金共挤材料的流动性及溶体强度,并通过调整造粒生产工艺,控制造粒螺杆压缩区压缩比在0.5-1,以有效解决pvc合金共挤材料生产

造粒使用周期短的问题;控制共挤模具辐射板厚度为75-85mm、辐射角度为35-40

°

、共挤适配器流道角度为105-115

°

,有效解决共挤模具使用周期短的问题。本发明生产得到的pvc彩色合金共挤型材的拉伸强度最高可达38.12mpa,断裂伸长率最高可达到224%,拉伸冲击强度最高可达到735kj/m2。pvc合金共挤材料生产造粒平均使用周期最高可到8天,共挤型材时的共挤模具平均使用周期最高可到15天。

附图说明

29.图1为共挤出模具辐射板厚度、辐射角度示意图;

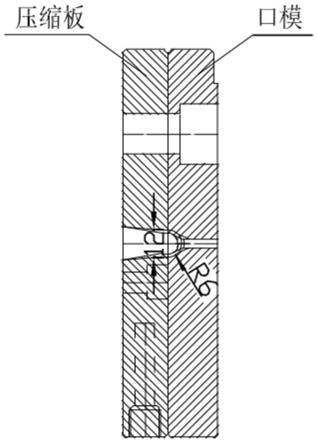

30.图2为模具共挤流道压缩板出料口r角半径示意图;

31.图3为共挤适配器流道角度示意图。

具体实施方式

32.下面结合实施例对本发明进行详细说明。

33.各实施例及对比例中的pvc基材的原料组成为:pvc 100份,钛白粉5份,钙锌稳定剂6份,氯化聚氯乙烯10份,cppa-01 2份,轻质碳酸钙15份,群青0.04份。

34.各实施例及对比例中的pvc彩色合金共挤材料的各原料如下:

35.pvc为sg-8型pvc树脂;

36.pmma-1型号为ht-320,厂家为苏州恒涛塑料科技有限公司或山东金昌树新材料科技有限公司,其熔融指数为3-5g/10min;

37.pmma-2型号为jcs-p01,厂家为苏州恒涛塑料科技有限公司或山东金昌树新材料科技有限公司,其熔融指数为5-15g/10min;

38.pmma-3型号为jcs-p02,厂家为苏州恒涛塑料科技有限公司或山东金昌树新材料科技有限公司,其熔融指数为15-25g/10min;

39.钛白粉使用的是金红石型钛白粉,型号为r-105;

40.环保钙锌稳定剂型号为czps-05,厂家为芜湖海螺新材料有限公司。

41.氯化聚乙烯型号为135a,厂家为甘肃金川恒信高分子科技有限公司。

42.固体增塑剂型号为dlp-01,厂家为山东东临新材料股份有限公司。

43.抗冲acr型号为km355p,厂家为罗门哈斯公司。

44.加工助剂复合包由为环保钙锌稳定剂、氯化聚乙烯、固体增塑剂与抗冲acr按照重量比6:10:1:3组成的混合物。

45.颜料使用的是型号为hp-902的色粉,由广东波斯科技有限公司生产,其投加量均为其他各原料总和的1.4%。

46.拉伸冲击强度依据gb/t13525-1992标准进行检测,单位为kj/m247.拉伸强度及断裂伸长率依据gb/t1040-1992标准进行测试,单位为mpa

48.造粒平均生产周期指的是:连续造粒至造粒机需要清理后才能继续使用的平均时间;

49.共挤使用平均周期指的是;连续共挤至共挤机需要清理后才能继续使用的平均时间。

50.实施例1

51.一种pvc彩色合金共挤材料,所述高抗冲pvc合金共挤材料包括如表1所示的重量份的原料。

52.所述pvc彩色合金共挤材料的制备方法如下:按表1中pvc彩色合金共挤材料配方将除颜料以外的各原料投入热混合机中混合,混合过程通过真空排潮系统排出挥发物和水分等异物,待混合温度达到118℃时排入到冷混合机中,搅拌降温至45℃后,经罗茨风机和震动筛去除杂质后,通过负压风送至储料罐均化24小时,得到pvc合金共挤材料混合料,将上述pvc合金混合料与颜料混合后输送至造粒挤出机平台经单螺杆挤出机挤出、冷却、切割成粒,得到pvc彩色合金共挤材料粒料,其中单螺杆挤出机螺杆压缩区压缩比为2.0,挤出时的参数控制为:螺杆温度160℃;筒区1温度175℃;筒区2温度175℃;筒区3温度170℃;筒区4温度170℃;连接体温度165℃;模区温度180℃;螺杆速度20rpm;进料速度15rpm;牵引速度5m/min;负荷20%。

53.并以上述制备得到的pvc彩色合金共挤材料粒料作为共挤料生产pvc彩色合金共挤型材,具体制备方法如下:

54.将上述制备得到的pvc彩色合金共挤材料粒料与pvc基材共挤挤出一体成型,主挤出机用于pvc基材的挤出即将pvc基材的各原料混合均匀后加入到主挤出机中,共挤机用于高抗冲型pvc彩色合金共挤材料的粒料的挤出,在模具中合流后经干定型冷却成型,即可得到pvc彩色合金共挤型材,其中,共挤出模具辐射板厚度为50mm,辐射角度为57

°

,共挤流道压缩板出料口r角半径为4.5mm,共挤适配器流道角度为98

°

。

55.实施例2

56.一种高抗冲型pvc彩色合金共挤材料,所述原料投入比例如表1实施例2所示的重量份。

57.所述pvc彩色合金共挤材料的制备方法同实施例1,只是其中单螺杆挤出机螺杆压缩区压缩比为0.5。

58.并以上述制备得到的pvc彩色合金共挤材料粒料作为共挤料生产pvc彩色合金共挤型材,具体制备方法同实施例1。

59.实施例3

60.一种高抗冲型pvc彩色合金共挤材料,所述原料投入比例如表1实施例3所示的重量份。

61.所述pvc彩色合金共挤材料的制备方法同实施例2。

62.并以上述制备得到的pvc彩色合金共挤材料粒料作为共挤料生产pvc彩色合金共挤型材,具体制备方法同实施例1,只是其中的共挤出模具辐射板板厚度为80mm,辐射角度为37

°

,共挤流道压缩板出料口r角半径为6mm,共挤适配器流道角度为98

°

。

63.实施例4

64.一种高抗冲型pvc彩色合金共挤材料,所述原料投入比例如表1实施例4所示的重量份。

65.所述pvc彩色合金共挤材料的制备方法同实施例2。

66.并以上述制备得到的pvc彩色合金共挤材料粒料作为共挤料生产pvc彩色合金共挤型材,具体制备方法同实施例3,只是其中共挤适配器流道角度为110

°

。

67.比较例1

68.其他同实施例1,只是其中的pvc彩色合金材料的配方如表1中的比较例1所示。

69.共挤型材在制备时共挤出使用过程中出现表面麻坑及拉丝现象。

70.比较例2

71.其他同实施例4,只是其中的pvc彩色合金材料的配方如表1中的比较例2所示。

72.比较例3

73.其他同实施例4,只是其中的pvc彩色合金材料的配方如表1中的比较例3所示。

74.表1各实施例及比较例中的pvc彩色合金共挤材料的配方

[0075][0076][0077]

各实施例及比较例与现有pvc合金材料共挤型材对比的技术指标如表3所示:

[0078]

表2相关性能及技术指标测试结果

[0079][0080]

由表2可以看出,使用实施例1-4配方生产的pvc合金共挤材料生产的共挤型材韧性及抗冲击性能较传统的pmma、asa共挤型材有明显改善,结合生产工艺及设备的重新设计与改造,pvc彩色合金共挤材料造粒生产平均周期与共挤使用平均周期明显提升;尤其是实施例4中的造粒生产平均周期可提升至8天,平均共挤使用周期可提升至15天。比较例1制备的合金粒料由于流动性问题,在共挤使用过程中出现一定程度的表面麻坑和拉丝现象,表观质量不合格无法连续生产使用;比较例2-3由于只使用了一种pmma导致熔体的流动性相对实施例较差,进而导致造粒平均生产周期及工艺平均使用周期相对于实施例均显著缩

短,且共挤型材的性能也相对较差。

[0081]

上述参照实施例对一种高抗冲型pvc彩色合金共挤材料及高抗冲型pvc彩色合金共挤型材的制备方法进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1