一种低碳排放高效回收二氧化碳制甲醇的方法与流程

本发明属于化工,特别是涉及一种低碳排放高效回收二氧化碳制甲醇的方法。

背景技术:

1、我国为应对气候变化,实现绿色低碳发展和实现碳中和,需要补集二氧化碳资源化利用来回收二氧化碳。然而单纯回收二氧化碳只会增加企业成本而无经济效益,需要将二氧化碳转化为高经济价值的产品进行回收利用实现二氧化碳回收的可持续发展。炼化厂生产时产生大量烟气,这是炼化厂向大气中排放二氧化碳的最主要途径,目前急需一种经济的二氧化碳可持续回收利用方法,既实现低碳排放,又增加企业效益。甲醇是化工生产中的重要有机原料,具有较高的经济价值,可用作燃料、生产烯烃以及制备其他化工产品,利用烟气中二氧化碳加氢制甲醇是高效回收二氧化碳的重要方法。近年来工业对甲醇的需求不断增加,2021年全球甲醇需求量约为1亿吨。

2、一氧化碳加氢合成甲醇是一种原子经济方法,目前工业中合成甲醇可采用一氧化碳催化加氢的方法,但是该合成方法副产物较多,而且需要加热加压操作,装置运行周期较短,开停工及检维修时间较长,而以二氧化碳为原料加氢制甲醇,首先需要在加热加压操作条件下还原二氧化碳为一氧化碳,然后再利用一氧化碳催化加氢制甲醇,分两步进行,大幅提升了甲醇生产的装置要求和操作费用,不利于应对甲醇的市场价格波动。

3、二氧化碳电化学催化加氢生产甲醇是电化学与催化有机结合的一种合成方法,也是一种更节能、更低碳的合成方法。电化学加氢主要使用电能,并且所有反应均在温和的操作条件下进行。通过电流在阴极上产生的过电势可显著提高吸附氢的活性,优选催化剂控制电流密度,降低反应氢气分压需求。根据实验结果,0.005a/cm2电流密度在常压下产生的吸附氢活性相当于将氢气加压至约5mpa,因此通过电化学加氢方法可实现常温、常压反应。电化学加氢也无需大量的热能输入,从而消除了对任何还原剂的需求。

4、然而,由于电化学加氢装置仍然需要二氧化碳作为反应原料,需要氢气作为质子来源和电流传递介质,因此二氧化碳和氢气的成本直接影响了电化学二氧化碳加氢装置的生产操作费用。炼化厂烟气作为废气排放至大气中,其中含有5~20vol%的二氧化碳,这部分二氧化碳往往难以利用。氢气是炼化厂中的可再生资源,通常由重整、制氢等装置生产,并在加氢装置中消耗。经过反应后的氢气纯度往往大幅降低,通过变压吸附等装置进行再次提纯后可以循环利用。然而变压吸附的尾气中仍含有5~30vol%的氢气,这部分氢资源往往难以利用,通常作为尾气进行燃烧和排放。

5、通过以上分析可以发现,如何有效利用炼化厂中的低纯度废二氧化碳和低纯度废氢是解决二氧化碳加氢制甲醇系统成本的关键。在电化学加氢反应中,二氧化碳在阴极反应时会产生副反应产物氢气,阳极未参与反应的氢气也以尾气形式排出,因此电化学加氢装置是一个复杂的临氢、耗氢、产氢的装置,然而现有技术并未见根据该特点进行优化设计的系统或工艺。

6、专利cn111559956a公开了一种煤制甲醇过程二氧化碳转化系统及其工作方法,同时采用含有催化剂的二氧化碳反应器与合成气反应器,在氢气存在情况下,分别以二氧化碳和合成气为原料制备甲醇。具有二氧化碳就地转化为甲醇和甲醇产量高的优点,但是制氢成本高。

7、专利cn108265145a公开了一种富二氧化碳的高炉煤气的利用方法及系统,采用含有催化剂的固定床反应器,以富二氧化碳气体和富氢气体为原料,在原料气氢碳摩尔比为2~3,压力为3~7mpa,温度为220~300℃,空速为4000~15000hr-1之间的条件下制备甲醇。但是设备要求和设备费用较高。

8、专利cn103922487a公开了一种实现污水处理和二氧化碳还原制甲醇的方法,采用含有质子交换膜的微生物电解池,在电辅助和催化剂作用下,将二氧化碳加氢转化为甲醇。但是转化率和反应效率低。

9、cn202110056471.4提供了一种双膜分离与电化学氢泵加氢耦合的石化尾气高效资源化方法。含h2和co2的石化尾气通过双膜分离器同步双向富集h2和co2,然后分别作为电化学氢泵加氢反应器的阳极和阴极参与常压co2加氢,阴极获得甲酸氢能源燃料载体产品,阳极出口低氢尾气与双膜分离装置的渗余气混合后进入co2膜分离装置,提浓co2返回双膜分离装置中循环利用,惰性气体从co2膜分离器的渗余侧排出。本发明将分离-反应单元耦合,匹配优化操作条件,协同增效,高效实现石化尾气的资源化,减排co2,具有巨大的经济效益和社会效益。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种低碳排放高效回收二氧化碳制甲醇的方法及装置。该方法特点在于,本发明提供的系统能够在常温常压下实现二氧化碳资源化利用,并且原料成本和设备费用低;利用气体分离膜的选择性实现电化学加氢阳极未反应氢气以及阴极未反应二氧化碳和副产氢气的有效分离再利用,实现了高二氧化碳和氢气利用率,解决了反应效率低、副反应竞争吸附等核心瓶颈,最大化甲酸产率,通过精馏技术实现常温常压甲酸制甲醇未反应甲酸的有效分离再利用,实现高甲酸利用率,最大化甲醇产率,实现了高转化率和产品价值的最大化,此外整个系统通过物料互供实现除原料气外无其他物耗;装置可做到快速开停工,具有高度灵活性和低生产操作费用,灵活选择产品类型和各产品比例,实现了产品价值的最大化和操作费用的最低化,显著提高了工艺的竞争力,市场适应能力更好。

2、根据本发明的第一个方面,本发明提供了一种低碳排放高效回收二氧化碳制甲醇的方法。

3、一种低碳排放高效回收二氧化碳制甲醇的方法,包括以下步骤:

4、(1)低纯氢气原料与循环的富氢气体混合后,进入电化学加氢装置阳极,进行氢气解离,得到质子、未反应氢气和低纯氢气原料中所含烃类气体作为阳极尾气;

5、(2)酸性气经过低温甲醇洗装置后,得到第一富co2气体和含硫气体,第一富co2气体与第二富co2气体混合后,进入电化学加氢装置阴极;

6、(3)步骤(1)得到质子传递到电化学加氢装置阴极,并与co2在阴极的加氢催化剂上进行加氢反应,得到含甲酸加氢产物;含甲酸加氢产物在第一气液分离装置进行分离,得到阴极尾气和生成液;

7、(4)步骤(1)得到阳极尾气进入氢气提纯膜分离装置进行分离,得到第一富氢气体;步骤(3)得到阴极尾气进入双膜气体分离器,得到第二富氢气体、第二富co2气体和双膜分离尾气;

8、(5)第一气液分离装置得到生成液进入甲酸歧化制甲醇装置,得到产物进入第二气液分离装置,经分离得到歧化液体和气体;第二气液分离装置得到气体进入双膜气体分离器;第二气液分离装置得到歧化液体进入分馏装置,得到甲酸甲酯、甲醇和甲酸;

9、(6)步骤(2)低温甲醇洗装置所得到含硫气体进入湿法制酸装置,得到硫酸。

10、进一步,步骤(6)所得硫酸的一部分进入甲酸歧化制甲醇装置作为催化剂。

11、进一步,所述低纯氢原料的氢气浓度一般为15~30vol%。进一步,氢气提纯膜分离装置得到的膜分离尾气外排,可作为燃料气燃烧供能,燃烧产生二氧化碳可用作为阴极反应原料。

12、进一步,酸性气的二氧化碳浓度一般为10~60vol%。酸性气作为二氧化碳原料来源,直接将其通入低温甲醇洗装置可获得提纯二氧化碳(即第一富co2气体),二氧化碳直接引入电化学加氢装置阴极进行二氧化碳加氢反应。

13、进一步,步骤(2)所述低温甲醇洗装置,其主要作用是利用低温甲醇吸收酸性气体,并通过升温降压实现二氧化碳的分离提纯、含硫气体分离和甲醇溶剂循环再生利用。所得到含硫气体进一步引入湿法制酸装置生产高纯度硫酸,以充分利用烟气中硫资源。低温甲醇洗的操作条件为本领域的常规知识。如,低温甲醇洗装置中脱硫塔和脱碳塔操作压力为3~4mpa,操作温度为-45~-55℃,低温甲醇洗装置甲醇溶剂损失量为二氧化碳产量的2~5%,低温甲醇洗装置能获得纯度为85~99vol%的提纯二氧化碳。

14、进一步,所述氢气提纯气体分离膜装置为本领域的常规膜分离装置,主要作用是实现电化学加氢装置阳极尾气中氢气的分离提纯。氢气提纯气体分离膜的结构和操作条件为本领域的常规知识。例如,气体分离膜装置一般由1~3级氢气膜分离组件串联组成,使用真空泵对各级氢气膜分离组件渗透气出口进行抽真空,使各级氢气膜分离组件渗透气出口为绝对压力10~15kpa的负压状态。渗透侧得到提纯氢气的纯度一般为60~90vol%。

15、进一步,步骤(4)中,所述氢气提纯膜分离装置的膜材料选择选自聚酰亚胺、聚砜、乙酸纤维素酯、聚醚酰亚胺中的至少一种,优选为聚酰亚胺。

16、进一步,步骤(4)得到双膜气体分离器尾气进入氢气提纯膜分离装置。双膜气体分离器的膜材料可选择聚酰亚胺、聚砜、乙酸纤维素酯、聚醚酰亚胺等膜材料,优选为聚酰亚胺;二氧化碳提纯分离膜材料可选择聚氧化乙烯、聚4-甲基-1-戊烯、聚二甲基硅氧烷等,优选为聚氧化乙烯。

17、进一步,所述双膜气体分离装置采用常规的双膜分离器。所述双膜气体分离器主要实现二氧化碳的分离提纯,并利用双向富集作用同时实现氢气的分离提纯,其中提纯后的富氢气体返回电化学加氢装置阳极进行反应,提纯的富二氧化碳气体进入电化学加氢装置阴极进行反应,分离尾气作为燃料气燃烧供能,燃烧产生二氧化碳可作为阴极反应原料。典型的双膜气体分离装置为在原料气两侧分别是富集co2和富集氢气的膜分离组件,使用真空泵对co2和氢气膜分离组件渗透气出口进行抽真空,使各级膜分离组件渗透气出口为绝对压力10~15kpa的负压状态。

18、进一步,电化学加氢装置阴极的反应温度为40~80℃,反应压力为常压,电解质可采用液体电解质或固态电解质,优选为质子交换膜聚合物固态电解质,质子交换膜优选为全氟磺酸膜。

19、进一步,步骤(5)所得甲醇的一部分循环回低温甲醇洗装置,循环的甲醇占分馏得到甲醇的重量分数为5%~10%;优选的,至少一部分分馏所得甲酸进入甲酸歧化制甲醇装置,进行歧化反应。

20、进一步,所述湿法制酸装置通过将含硫气体燃烧和催化氧化制成三氧化硫,三氧化硫溶于水生成硫酸,硫酸产品浓度可达97%~98%,采用两次转化工艺,最大化高附加值硫酸产量,其中一部分硫酸作为酸性添加剂自供甲酸歧化制甲醇装置,降低生产成本,剩余部分作为产品销售。

21、进一步,第一气液分离装置主要实现二氧化碳、氢气和一氧化碳混合气体与甲酸的分离。得到的液体为甲酸,引入甲酸歧化制甲醇装置,得到的氢气、二氧化碳和一氧化碳的混合物气体作为电化学加氢装置阴极尾气,直接进入双膜气体分离器。第一气液分离装置的操作温度为常温,操作压力为常压。

22、进一步,第二气液分离装置的操作为本领域技术人员所熟悉。如分离操作温度一般为常温,操作压力一般为常压。

23、进一步,所述甲酸制甲醇装置的操作条件为:反应温度优选为40~60℃,反应压力一般为常压。在此条件下,甲酸通过加氢可以制备甲醇。

24、进一步,所述分馏装置主要实现甲酸、甲醇和甲酸甲酯的分离,主要采用精馏、抽提、萃取等方法进行分离,优选为精馏方法;甲酸的分离温度优选为100~105℃,甲醇的分离温度优选为65~70℃,甲酸甲酯的分离温度优选为30~35℃。

25、根据本发明的第二个方面,本发明提供了一种低碳排放回收二氧化碳制甲醇的装置。

26、一种低碳排放回收二氧化碳制甲醇的装置,包括:

27、低温甲醇洗装置,用于对酸性气进行洗涤提纯,并得到第一富co2气体和含硫气体;

28、电化学加氢装置,包括阴极和阳极;所述阳极用于解离含氢气体以产生质子;所述阴极设置co2加氢催化剂床,用于催化质子和co2的加氢反应以得到含有甲酸产物;

29、氢气提纯气体分离膜装置,用于将电化学加氢装置阳极尾气分离为第一富氢气体和燃料气;

30、第一气液分离装置,用于将含有甲酸产物分离为含有甲酸生成液和阴极尾气,并将生成液和阴极尾气排出第一气液分离装置;

31、双膜气体分离装置,用于将阴极尾气分离为第二富氢气体和第二富co2气体以及第二尾气;

32、甲酸歧化制甲醇装置,用于甲酸在催化剂作用下进行歧化,得到歧化产物;

33、第二气液分离装置,用于将歧化产物进行气液分离,并得到歧化生成液和歧化尾气;

34、分馏装置,用于将歧化生成液分馏为甲醇、甲酸甲酯和甲酸;所述分馏装置还包括用于将甲酸进料至歧化装置的进料管线、用于将一部分甲醇进料至低温甲醇洗装置的进料管线;

35、湿法制酸装置,用来将低温甲醇洗装置得到含硫气体转化为硫酸,并将生成硫酸移出和将一部分硫酸进料至歧化装置。

36、进一步,低温甲醇洗装置原料气温度降至-25~-35℃进入脱硫塔,脱硫塔富甲醇液经热再生分离出含硫气体,再生贫甲醇液返回脱硫塔循环利用,脱硫气经变化工段回温至-25~-30℃进入脱碳塔。

37、进一步,脱碳塔富甲醇液经多段减压闪蒸分离出提纯二氧化碳,再生贫甲醇液返回脱碳塔循环利用,低温甲醇洗装置甲醇溶剂损失量为二氧化碳产量的2~5%。阳极和阴极由流道、扩散层、催化层组成,其流道的流型可以为平行流道、蛇形流道、交叉流道和点状流道的一种,阳极和阴极优选为蛇形流道,扩散层是催化层与流道层之间的金属丝网,催化剂为铜、铂、钯等合金催化剂。

38、进一步,所述氢气提纯气体分离膜装置中:各级渗透气经真空泵进入下一级氢气膜分离组件入口,第一级氢气膜分离组件渗余气作为燃料气排出,其他各级氢气膜分离组件渗余气均返回上一级氢气膜分离组件入口进行循环分离,最后一级氢气膜分离组件渗透气为提纯氢气。

39、进一步,甲酸歧化制甲醇装置由10~20个并联的间歇搅拌釜组成,甲酸在每个间歇搅拌釜中反应时间优选为16~24小时,间隔1~2小时调换间歇反应釜进料,间歇搅拌釜内包含有甲酸水溶液、酸性添加剂和催化剂,甲酸浓度优选为10~14 mol/l,酸性添加剂优选硫酸、磷酸,优选为硫酸,硫酸与甲酸摩尔比优选为0.7~0.9,催化剂优选铱催化剂、钌催化剂和钼催化剂,优选为铱催化剂;搅拌器转速优选为1400~1600转每分钟。

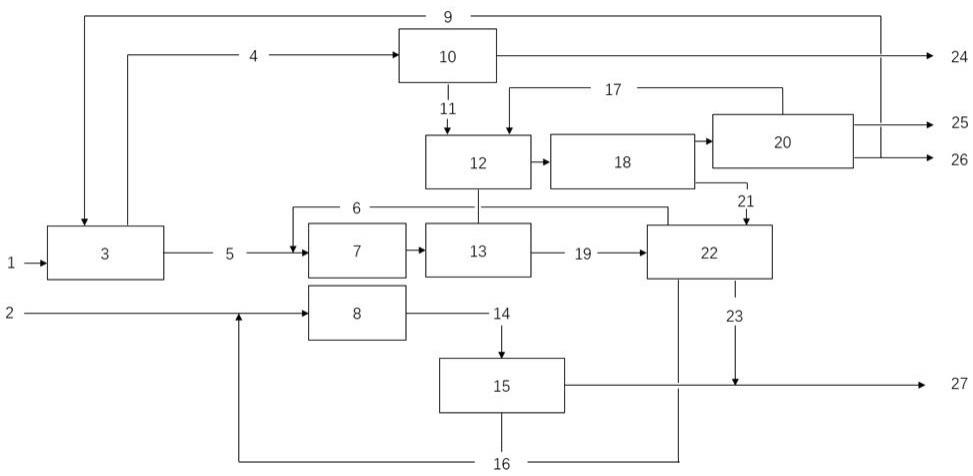

40、进一步,低温甲醇洗装置含硫气体出口与湿法制酸装置入口相连,富二氧化碳气体出口与电化学加氢装置阴极入口相连。电化学加氢装置阴极出口与第一气液分离器入口相连。第一气液分离器气相出口与双膜气体分离器入口相连,液相出口与甲酸歧化制甲醇装置入口相连。双膜气体分离器富二氧化碳气体出口与电化学加氢装置阴极入口相连,富氢气气体出口与电化学加氢装置阳极入口相连。电化学加氢装置阳极出口与氢气提纯气体分离膜装置入口相连,富氢气体出口与电化学加氢装置阳极入口相连。湿法制酸装置出口与甲酸歧化制甲醇装置入口相连。甲酸歧化制甲醇装置出口与第二气液分离装置入口相连;第二气液分离装置气相出口与双膜气体分离器入口,液相出口与分馏装置入口相连;分馏装置甲酸出口与甲酸歧化制甲醇装置入口相连;分馏装置甲醇出口与低温甲醇洗装置甲醇溶剂进料入口相连。

41、本技术发明人通过研究发现,电化学加氢装置阴极生成氢气、一氧化碳和水的副反应与二氧化碳加氢反应存在吸附位竞争关系。为提高二氧化碳加氢速率,必须提高电流密度促进质子在阴极生成吸附氢,然而更高的吸附氢浓度将促进副反应,生成更多的氢气。常规电化学加氢装置中,这种副反应将造成严重的影响,导致电流密度提高至一定程度时,二氧化碳加氢反应速率不再提高,即反应器的反应效率达到极限,继续提高电流密度仅能产生更多副产氢气;常规电化学加氢装置未对阴极尾气中二氧化碳分离提纯再利用,二氧化碳仅能一次通过,因此必须追求高二氧化碳转化率;常规电化学加氢装置采用高纯氢气作为原料,因此阴极的副产氢气成为了提高操作费用、降低反应效率的核心。

42、在本发明中,阴极副产氢气的问题不再是制约电化学加氢装置的反应效率的关键。本发明通过工艺优化设计解决该问题,核心在于二氧化碳和氢气的高效分离再利用。首先本发明采用了低纯氢气作为原料,因此原料几乎无成本。另一方面通过双膜气体分离器实现阴极尾气中二氧化碳和氢气的分离回收,从而使二氧化碳和氢气可分别被富集后返回电化学加氢装置的阴极和阳极,通过循环反应提高二氧化碳和氢气的总转化率。基于上述两方面优势,可实现低成本二氧化碳加氢生产甲醇。

43、本发明通过改进工艺极大降低了工艺成本,一方面反应在常压和40~60℃温和条件下即可进行;另一方面通过甲酸自分解产生氢气解决了外加高纯氢气的问题。基于上述两方面优势,可实现低成本甲酸加氢生产甲醇。

44、与现有技术相比,本发明具有如下优点:

45、1、本发明解决了常规二氧化碳加氢制甲醇反应过程氢气成本高、反应温度压力高等问题。本发明一方面采用几乎无价值的低纯氢气(典型的制氢装置副产气体)作为原料,通过优选催化剂和质子交换膜,利用电化学加氢反应原理,实现了常温常压条件下的二氧化碳加氢制甲酸;另一方面采用甲酸自分解产生氢气,几乎无氢气成本,通过优选酸性添加剂和催化剂、设计酸性添加剂与甲酸摩尔比,实现常温常压条件下的甲酸加氢制甲醇;实现了常温常压下二氧化碳加氢制甲醇,同时实现产品价值的最大化、氢气成本的最低化,显著提高了工艺的竞争力。

46、2、本发明解决了常规二氧化碳加氢制甲醇反应过程物耗高、转化率低等问题。本发明一方面利用双膜气体分离器的双向富集功能实现了阴极尾气中二氧化碳和氢气的回收循环再利用,提高了二氧化碳和氢气的转化效率;通过分馏装置实现甲酸的回收利用,提高甲酸加氢制甲醇转化率;通过含硫气体湿法制酸产生的硫酸补充甲酸歧化制甲醇装置的酸性添加剂,利用产品甲醇补充低温甲醇洗装置损失的甲醇溶剂。实现了二氧化碳和氢气的高利用率,最大化产品产率,显著提高了工艺的竞争力,并且整个系统通过物料互供实现除原料气外无其他物耗。

47、3、本发明所采用的工艺系统具有更低的设备费用和更高的灵活性。本发明采用真空泵与膜分离装置,可以在常温常压下实现氢气和二氧化碳的提纯,避免了常规提纯分离必须在高压环境下工作的问题,降低了设备投资;通过常温常压二氧化碳转化反应和甲酸歧化制甲醇反应,实现了工艺主体分离和反应部分压力等级均为常压,显著降低了设备投资;由于甲酸、甲醇和甲酸甲酯价格有波动,常规工艺无法灵活选择产品,导致生产效益受限,本工艺可灵活控制甲酸歧化制甲醇装置的开停工,灵活选择产品类型和各产品比例。实现产品价值的最大化和设备费用的最低化,显著提高了工艺的竞争力,市场适应能力更好。

- 还没有人留言评论。精彩留言会获得点赞!