一种超网化聚氨酯泡沫填料及制备方法与流程

1.本发明涉及有机填料技术领域,尤其涉及一种超网化聚氨酯泡沫填料及制备方法。

背景技术:

2.网化聚氨酯泡沫塑料是由软质开孔聚氨酯泡沫塑料经网化处理后得到的一种高开孔率的泡沫塑料,具有密度低、开孔率高、耐化学药品性好、阻燃抑爆、流体透过性高等优点,广泛应用于过滤、吸声、防爆抑爆、储油吸油、微生物载体等领域,特别是近年来迫切需要用于污水处理的载体填料。然而现有技术研发的开孔聚氨酯泡沫存在发泡开孔率不高,网化不够,发泡后不能直接用于污水处理,需经过物理或化学处理技术进一步使其网化,这样就增加了制造成本及环境污染风险。

3.李长英申请了“一种网化聚氨酯泡沫制备方法”,申请号201510761470.4,其制备方法中使用了二月桂酸二丁基锡、三氟三氯乙烷、tdi,这些物质都属高毒物质,如投入生产是不能通过环境测评的,且按该方法制备的泡沫还需后续的网化、揉捏、清洗、烘干处理才能获得得网化聚氨酯泡沫,且该方法未说明制备的网化聚氨酯泡沫的亲水性和沉水性。

4.顾紫敬申请了“一种沉底膨胀聚氨酯填料的配方及其制备方法”,申请号201811120273.4,其不利之处在于其配方中使用二月桂酸二丁基锡、锌酸亚锡为催化剂,属于生物有害性物质,作为主要成分的b组分采用tdi,tdi是挥发性较大的有毒物质,其配方不具有生物或环境友好性,如投入规模生产是不能通过环境测评的,更为不利的是该技术制备的聚氨酯填料膨胀且沉底,填料在水中胀大使其力学强度大为降低,而且全部堆积在水底,其材料的物理特性无法满足agp填料的强度和流动性要求。该技术制备agp填料涉及爆炸网化操作,不利于生产安全和降低制造成本。

技术实现要素:

5.本发明的目的就在于为了解决上述问题而提供一种超网化聚氨酯泡沫填料及制备方法,本发明主要针对污水处理载体填料所需,不使用含金属的催化剂、通过物理发泡结合化学发泡,制备的开孔聚氨酯泡沫具有足够的网化度和亲水亲油性以及较好的物理强度,无需后续网化处理工序即可达到污水处理载体填料的使用要求,最为关键的是本发明不需使用含氟发泡剂及含重金属类催化剂,满足环保要求,用于污水处理不会对水质造成二次污染,而且本发明技术还可以通过调节填料的加入,调节网化泡沫的本体密度,从而控制其浸入水中或沉于水底。

6.本发明通过以下技术方案来实现上述目的:

7.一种超网化聚氨酯泡沫填料,由按重量份数计的a组分和b组分组成;

8.a组分包括:40~60份的聚醚多元醇,40~60份聚合物多元醇、2~3.5份水、30~50 份物理发泡剂、2份催化剂、0~30份表面活性剂、3~4份开孔剂、10~50份填料;或

9.a组分包括:100份的聚醚多元醇,4~8份多元醇、2~3.5份的水、30~50份物理发

泡剂,2份催化剂、0~30份表面活性剂、3~4份的开孔剂、10~50份填料;所述多元醇为乙二醇和/或丙三醇;

10.所述b组分为papi(多苯基多亚甲基多异氰酸酯)或改性mdi(改性4,4

’‑

二苯基甲烷二异氰酸酯),mdi常温下它是白色至浅黄色固体,熔化后为无色至微黄色液体。为便于使用,通常将mdi进行聚醚改性或碳化二亚胺改性使其在常温下呈液态,所以目前市售的改性 mdi有聚醚改性mdi和碳化二亚胺改性mdi两种。

11.进一步方案为,所述聚醚多元醇羟值20~40mgkoh/g,平均分子量为2000~8000。

12.所述的聚合物多元醇需符合标准gb/t 31062-2014定义(聚合物多元醇gb/t 31062-2014) 包括并不限于:pop3620、pop3624、pop3627、pop3630、pop3640、pop3645、pop5642、 pop5645、pop4813、pop4013。

13.配方中水的加入,一方面水作为化学发泡剂与异氰酸酯反应放出二氧化碳起到化学发泡的作用,同时由于其反应迅速放出大量热量,促进物理发泡的进行。

14.进一步方案为,所述催化剂为三亚乙烯二胺,或为33%三亚乙基二胺-67%缩丙二醇混合溶液。通常为采购商业牌号为a-33的商品,体系不含有毒重金属元素。

15.进一步方案为,所述表面活性剂为吐温20,配方中采用吐温20为亲水剂改善网化泡沫的亲水性,使泡沫能迅速被水浸润。吐温为两亲性(亲水和亲油)物质,由于吐温分子中有较多的亲水性基团“聚氧乙烯基”,故亲水性强,且本身含有羟基,在反应体系中也能与b组分异氰酸酯反应生成聚氨酯,本发明组合物反应结束物系仍然保留大量的活性羟基,由于制备的泡沫材料中有较多的亲水基团聚氧乙烯基及羟基,使得泡沫材料具有很好的亲水性。所述的物理发泡剂为乙酸甲酯,作为物理发泡剂提高发泡倍率,降低泡沫表观密度,增加泡沫网化程度。

16.进一步方案为,所述填料为碳酸钙、硫酸钙、硫酸钡、羟乙基纤维素中的一种或多种,或选择现有已知的的任意一种填料。添加的填料不仅可以降低泡沫制备成本,还使泡沫开孔更充分,填料的加入还能调节泡沫材料本体密度,从而调节泡沫的沉水性。碳酸钙、硫酸钙、硫酸钡等无机填料的加入能提高泡沫材料的本体密度,增加泡沫材料的沉水性,而乙基纤维素具有更好的亲水性,其加入改善泡沫被水的浸润,但若只加入乙基纤维素而不加入无机填料,泡沫材料本体密度较低,泡沫会只浸于水中而不沉底。

17.配方中使用开孔剂结合物理发泡剂使制备的泡沫为开孔泡沫,而加入填料改善泡沫的开孔性,从而使泡沫开孔达到网化的程度,同时通过填料的加入调节网化泡沫材料的本体密度,从而调节其沉水性。

18.进一步方案为,所述的开孔剂为聚氧化丙烯-氧化乙烯共聚醚、或聚氧化烯烃-聚硅氧烷共聚物,实施例中一般采用商品牌号的开孔剂,如南京德美世创化工有限公司的系列半硬质聚氨酯泡沫开孔剂:m-7715、m-7725、m-7735,上海白昂科技科技有限公司的聚氨酯软泡开孔剂(无牌号),南京钟山化工有限公司kf-28开孔剂,上海蓝境景聚氨酯特种材料有限公司生产的系列开孔剂:co-100、co-108、co-102、co-325,不同商家或牌号的开孔剂在实施中需根据实际情况选配。

19.本发明还提供了一种超网化聚氨酯泡沫填料的制备方法,包括以下步骤:

20.①

在容器a1中称取40~60份的三羟基聚醚多元醇,40~60份聚合物多元醇、2~3.5份的水、2份催化剂、0~30份表面活性剂、3~4份的开孔剂、10~50份填料;或

21.100份的聚醚多元醇,4~8份多元醇、2~3.5份的水、30~50份物理发泡剂,2份催化剂、0~30份表面活性剂、3~4份的开孔剂、10~50份填料;

22.②

在容器b1中称取50~70份papi或改性mdi;

23.③

用搅拌器使a1容器各组分混合均匀;

24.④

将a1容器内混合物料、b1容器内物料预热至(55

±

5)℃;准备发泡箱c,并将其预热至(80

±

10)℃。

25.⑤

称取30~50份物理发泡剂,迅速倒入步骤a1容器物料中共同组成a组分,并使用搅拌器在1000rpm~2000rpm转速内搅拌10秒钟;

26.⑥

将b1容器内b组分物料倒入a1容器与a组分混合,启动搅拌机在1500rpm~ 2000rpm转速搅拌20秒;

27.⑦

将第

⑥

步骤混合后的物料迅速倒入发泡箱c中发泡成型,发泡箱及泡沫在室温环境放置至≤50℃,取出泡沫,将制备的开孔聚氨酯泡沫去皮切割即为超网化泡沫填料。

28.本发明的有益效果在于:

29.a)本发明制备超网化聚氨酯填料无需后续的物理或化学网化处理,其孔隙率已达到大于 96%。

30.b)能迅速被水完全浸润、通过调节填料添加品种和份量可以控制填料本体材料密度,从而可以使填料满足由浸于水中到完全沉于水底的需求。

31.c)泡沫材料中不含任何有害元素和成分,泡沫材料使用环境友好。

32.d)泡沫材料制备过程不涉及有毒有害物质,满足建厂环评要求:使用三乙烯二胺为反应催化剂,体系不含有毒重金属元素,采用papi为b组分,采用乙酸甲酯为物理发泡剂,使网化泡沫制备过程具有环境友好性,同时网化泡沫作为产品无环境有害成分,满足规模生产环保要求。

附图说明

33.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要实用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

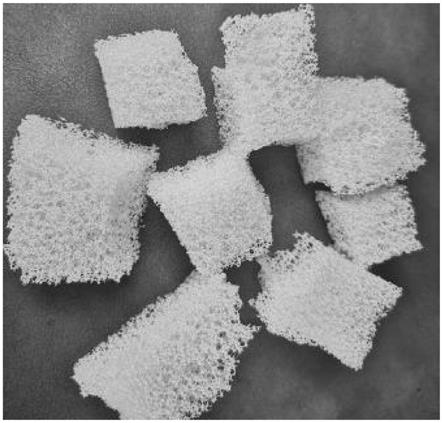

34.图1为本发明制备的超网化聚氨酯泡沫填料。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

36.实施例一

37.用于制备超网化聚氨酯泡沫填料的具体方法为:

38.原材料准备:采购商业牌号为tep-330n的三羟基聚醚多元醇,采购牌号为pop3630的聚合物多元醇、工业级乙酸甲酯、牌号为a-33的商品三乙烯二胺催化剂、工业级吐温20、

1800rpm转速下搅拌2分钟。称取58份papi为b组分。

58.物料及发泡箱预热:将a1容器内物料及b1容器内物料预热至58℃,将发泡箱预热至 85℃。

59.物料混合及发泡:向a1容器内物料加入40份乙酸甲酯发泡剂,然后在(1500~2000) rpm转速下搅拌10秒,后加入b组分物料在(1500~2000)rpm转速下搅拌10秒,将混合后的物料迅速倒入发泡箱内,物料在发泡箱内迅速发泡成型。

60.泡沫熟化及冷却:将发泡箱连同泡沫置于通风处处冷却至≤50℃。

61.泡沫切割:将泡沫从发泡箱内取出、去皮并切割为20mm

×

20mm

×

20mm的正方形。

62.切割后的泡沫孔隙率大于96%,堆积密度为0.039g/cm3,将其置于自来水中,55秒钟后完全浸于水中,搅拌或流动的水环境有利于网化泡沫更快的浸润。将其置于装有汽油或石油醚的烧杯,则瞬间沉底。

63.实施例四

64.用于制备超网化聚氨酯泡沫填料的具体方法为:

65.原材料准备:采购商业牌号为tep-330n的三羟基聚醚多元醇,采购牌号为pop3630的聚合物多元醇、工业级乙酸甲酯、牌号为a-33的商品三乙烯二胺催化剂、工业级吐温20、工业级开孔剂、纯净水、2000目的碳酸钙粉末、工业级papi。

66.配料:称取50份的三羟基聚醚多元醇,50份聚合物多元醇、20份吐温20、3.5份水、 2.5份牌号为a-33催化剂、4份的开孔剂、40份碳酸钙粉末加入容器a1中,用搅拌机在 1800rpm转速下搅拌2分钟。称取60份papi为b组分。

67.物料及发泡箱预热:将a1容器内物料及b1容器内物料预热至58℃,将发泡箱预热至 80℃。

68.物料混合及发泡:向a1容器内物料加入40份乙酸甲酯发泡剂,然后在(1500~2000) rpm转速下搅拌10秒,后加入b组分物料在(1500~2000)rpm转速下搅拌10秒,将混合后的物料迅速倒入发泡箱内,物料在发泡箱内迅速发泡成型。

69.泡沫熟化及冷却:将发泡箱连同泡沫置于通风处处冷却至≤50℃。

70.泡沫切割:将泡沫从发泡箱内取出、去皮并切割为20mm

×

20mm

×

20mm的正方形。

71.切割后的泡沫孔隙率大于96%,堆积密度为0.033g/cm3,将其置于自来水中,30秒钟后完全浸于水中,搅拌或流动的水环境有利于网化泡沫更快的浸润。将其置于装有汽油或石油醚的烧杯,则瞬间沉底。

72.实施例五(不加亲水性表面活性剂)

73.用于制备超网化聚氨酯泡沫填料的具体方法为:

74.原材料准备:采购商业牌号为tep-330n的三羟基聚醚多元醇,采购规格为pop3630的聚合物多元醇、工业级乙酸甲酯、牌号为a-33的商品三乙烯二胺催化剂、工业级开孔剂、纯净水、2000目的碳酸钙粉末、工业级papi。

75.配料:称取50份的三羟基聚醚多元醇,50份聚合物多元醇、3.5份水、2.5份牌号为a-33 催化剂、4份的开孔剂、40份碳酸钙粉末加入容器a1中,用搅拌机在1800rpm转速下搅拌2分钟。称取60份papi为b组分。

76.物料及发泡箱预热:将a1容器内物料及b1容器内物料预热至58℃,将发泡箱预热至 80℃。

77.物料混合及发泡:向a1容器内物料加入40份乙酸甲酯发泡剂,然后在(1500~2000) rpm转速下搅拌10秒,后加入b组分物料在(1500~2000)rpm转速下搅拌10秒,将混合后的物料迅速倒入发泡箱内,物料在发泡箱内迅速发泡成型。

78.泡沫熟化及冷却:将发泡箱连同泡沫置于通风处处冷却至≤50℃。

79.泡沫切割:将泡沫从发泡箱内取出、去皮并切割为20mm

×

20mm

×

20mm的正方形。

80.切割后的泡沫孔隙率大于96%,堆积密度为0.035g/cm3,将其置于自来水中,浮于水面,不能完全浸于水中,搅拌或流动的水环境有利于网化泡沫更快的浸润,但其浸于水中的速度十分缓慢,但因其本体密度大于水的密度,长时间(大于3小时)放置也会完全浸于水中,放置三天后会有部分沉于水底。将其置于装有汽油或石油醚的烧杯,则瞬间沉底。

81.实施例六(以乙二醇替代聚合物多元醇)

82.用于制备超网化聚氨酯泡沫填料的具体方法为:

83.原材料准备:采购商业牌号为tep-330n的三羟基聚醚多元醇,采购工业级乙二醇、工业级乙酸甲酯、牌号为a-33的商品三乙烯二胺催化剂、工业级吐温20、工业级开孔剂、纯净水、2000目的碳酸钙粉末、工业级papi。

84.配料:称取100份的三羟基聚醚多元醇,7份乙二醇、20份吐温20、3.5份水、1.5份牌号为a-33催化剂、4份的开孔剂、40份碳酸钙粉末加入容器a1中,用搅拌机在1800rpm 转速下搅拌2分钟。称取68份papi为b组分。

85.物料及发泡箱预热:将a1容器内物料及b1容器内物料预热至58℃,将发泡箱预热至 80℃。

86.物料混合及发泡:向a1容器内物料加入40份乙酸甲酯发泡剂,然后在(1500~2000) rpm转速下搅拌10秒,后加入b组分物料在(1500~2000)rpm转速下搅拌10秒,将混合后的物料迅速倒入发泡箱内,物料在发泡箱内迅速发泡成型。

87.泡沫熟化及冷却:将发泡箱连同泡沫置于通风处处冷却至≤50℃。

88.泡沫切割:将泡沫从发泡箱内取出、去皮并切割为20mm

×

20mm

×

20mm的正方形。

89.切割后的泡沫孔隙率大于96%,堆积密度为0.033g/cm3,将其置于自来水中,30秒钟后完全浸于水中,搅拌或流动的水环境有利于网化泡沫更快的浸润。将其置于装有汽油或石油醚的烧杯,则瞬间沉底。

90.实施例七(以羟乙基纤维素为填料)

91.用于制备超网化聚氨酯泡沫填料的具体方法为:

92.原材料准备:采购商业牌号为tep-330n的三羟基聚醚多元醇,采购规格为pop3630的聚合物多元醇、工业级乙酸甲酯、牌号为a-33的商品三乙烯二胺催化剂、工业级吐温20、工业级开孔剂、纯净水、工业级羟乙基纤维素粉末、工业级papi。

93.配料:称取50份的三羟基聚醚多元醇,50份聚合物多元醇、20份吐温20、3份水、2 份牌号为a-33催化剂、4份的开孔剂、30份羟乙基纤维素粉末加入容器a1内,在搅拌机在 1800rpm转速下搅拌2分钟。称取60份papi为b组分加入b1容器内。

94.物料及发泡箱预热:将a1容器内物料及b1容器内物料预热至55℃,将发泡箱预热至 80℃。

95.物料混合及发泡:向a1组分加入40份乙酸甲酯发泡剂,然后在(1500~2000)rpm转速下搅拌10秒,后加入b组分物料在(1500~2000)rpm转速下搅拌10秒,将混合后的物料迅

速倒入发泡箱内,物料在发泡箱内迅速发泡成型。

96.泡沫熟化及冷却:将发泡箱连同泡沫置于通风处处冷却至≤50℃。

97.泡沫切割:将泡沫从发泡箱内取出、去皮并切割为20mm

×

20mm

×

20mm的正方形。

98.切割后的泡沫孔隙率大于96%,堆积密度为0.030g/cm3,相对于添加无机填料的制品,具有更好的柔韧性,将其置于自来水中,30秒钟后即可完全浸于水中,搅拌或流动的水环境有利于网化泡沫更快的浸润,但因其本体密度较低一直放置也不会完全沉入水底。将其置于装有汽油或石油醚的烧杯,则瞬间沉底。

99.实例八(以改性mdi为b组分)

100.用于制备超网化聚氨酯泡沫填料的具体方法为:

101.原材料准备:采购商业牌号为tep-330n的三羟基聚醚多元醇,采购规格为pop3630的聚合物多元醇、工业级乙酸甲酯、牌号为a-33的商品三乙烯二胺催化剂、工业级吐温20、工业级开孔剂、纯净水、2000目的碳酸钙粉末、工业级改性mdi。

102.配料:称取50份的三羟基聚醚多元醇,50份聚合物多元醇、30份吐温20、3份水、2 份牌号为a-33催化剂、4份的开孔剂、35份碳酸钙粉末加入容器a1内,在搅拌机在1800rpm 转速下搅拌2分钟。称取69.5份改性mdi为b组分加入b1容器内。

103.物料及发泡箱预热:将a1容器内物料及b1容器内物料预热至55℃,将发泡箱预热至 80℃。

104.物料混合及发泡:向a1组分加入40份乙酸甲酯发泡剂,然后在(1500~2000)rpm转速下搅拌10秒,后加入b组分物料在(1500~2000)rpm转速下搅拌10秒,将混合后的物料迅速倒入发泡箱内,物料在发泡箱内迅速发泡成型。

105.泡沫熟化及冷却:将发泡箱连同泡沫置于通风处处冷却至≤50℃。

106.泡沫切割:将泡沫从发泡箱内取出、去皮并切割为20mm

×

20mm

×

20mm的正方形。

107.切割后的泡沫孔隙率大于96%,堆积密度为0.031g/cm3,将其置于自来水中,35秒钟后完全浸于水中,搅拌或流动的水环境有利于网化泡沫更快的浸润。将其置于装有汽油或石油醚的烧杯,则瞬间沉底。

108.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1