一种功率模块封装用的高导热性复合材料及其制备方法与流程

1.本发明属于封装材料技术领域,具体为一种功率模块封装用的高导热性复合材料及其制备方法。

背景技术:

2.随着电子产品向高性能、高密度方向的不断发展,芯片的体积和重量越来越小,三维芯片封装的密度越来越高,发热元件的散热问题也越来越突出。如果积累的热量不能及时散发,部件的工作温度就会升高,这将直接影响各种高精度设备的使用寿命和可靠性。环氧树脂(ep)以其良好的电绝缘性和低廉的成本成为应用最广泛的芯片封装材料基体。然而,环氧树脂的热导率毕竟无法与金属相比。因此,开发高导热、高绝缘、低热膨胀系数、高强度、高加工性能的复合材料是研究者面临的一个难题。

3.散热是以热传导为基础的。如果热量不能及时传递,容易形成局部高温,损坏元器件,影响系统的可靠性和正常工作周期。为了更好地解决热传导问题,有必要在加热部件和散热部件之间使用热界面材料。填充型导热高分子材料在微电子封装中受到广泛关注。随着技术的不断成熟,聚合物基导热复合材料将在设备保护、微电子封装,特别是高压大功率元器件的保护方面发挥越来越重要的作用。

技术实现要素:

4.本发明的目的在于克服现有技术的缺点,提出了一种功率模块封装用绝缘材料,本发明材料具有较高导热系数、优良热稳定性以及较低热膨胀系数(cte),满足了功率模块封装领域对材料耐热、散热较高的要求。

5.本发明的目的可通过以下技术方案实现:

6.一种功率模块封装用的高导热性复合材料,所述复合材料包括环氧高分子聚合物以及改性纳米铜颗粒,其中,所述环氧高分子聚合物为特丁基缩水甘油醚环氧树脂redg-80、亚胺环氧树脂srtem-80、e-158环氧树脂中的一种或多种,所述改性纳米铜颗粒表面包覆有二氧化硅层。

7.优选的,所述改性纳米铜颗粒直径为50-150nm,所述二氧化硅层厚度为20-80nm。

8.优选的,所述改性纳米铜颗粒的总质量为所述环氧高分子聚合物总质量的12-20%。

9.优选的,所述所述环氧高分子聚合物折射率范围为1.35-1.42,环氧当量范围为450-750g/eq,玻璃化温度范围为50-80℃,粘度范围为120-600pa.s。

10.优选的,所述复合材料还包括增韧剂、硅烷偶联剂、改性剂以及固化剂。

11.优选的,所述硅烷偶联剂为kh550、kh560、kh570中的一种或者若干中,所述增韧剂为ctbn,所述固化剂为mehhpa,所述改性剂为正硅酸甲酯。

12.一种制备权利要求1所述的一种功率模块封装用的高导热性复合材料的方法,包括以下步骤:1)在惰性气氛中将正硅酸甲酯与纳米铜颗粒先混合,加入乙醇后发生回流反

应,常温搅拌1-2h,对纳米铜颗粒表面进行改性;2)真空环境下将改性后的纳米铜颗粒烘干并粉体化过筛,得到细化的改性纳米铜颗粒;3)将改性纳米铜颗粒、环氧高分子聚合物、偶联剂、增韧剂、固化剂混合,再于200-300℃下造粒,得到所述高导热性复合材料。

13.本发明的工作原理及有益效果:

14.(1)本发明提出的一种功率模块封装用sio2包覆纳米铜/环氧高分子复合树脂,sio2包覆纳米铜粒子为树脂中导热填料,其中的纳米sio2具有大的比表面积及良好的绝缘性,金属cu具有优良的导热性能,sio2包覆纳米铜/环氧高分子复合树脂具有较高导热系数、优良热稳定性以及较低热膨胀系数(cte),是理想的散热用填充型高分子复合材料,可用于对材料耐热、散热要求较高的功率模块封装领域,同时改性后的纳米铜颗粒克服了传统复合材料抗氧化性能差的缺陷;

15.(2)sio2-cu纳米粒子在环氧树脂中均匀分布,当sio2-cu纳米粒子填充量为总体积的25%时,环氧树脂复合材料的导热系数最高(2.9w/(m

·

k)),热膨胀系数最低,抗拉伸性能最高;

16.(3)当sio2-cu纳米粒子填充量为高导热性复合材料总体积的25%时,封装后的芯片具有最优的抗冲击性和热稳定性,本发明中填充量为21%-26%之间,当填充量小于21%时,随sio2-cu纳米粒子的填充量增加,环氧树脂复合材料的导热系数缓慢增加,体系内部的导热网络还未饱和,sio2-cu纳米粒子填充量增大,sio2-cu纳米粒子之间接触几率更大,堆积更紧密,粒子间的传热比热更大,热传导路径更多,导热系数持续增大。填充量超过26%以后,体系的导热系数随填充量增加而下降,这是因为sio2-cu纳米粒子具有极高的比表面积,需要更多量的环氧树脂才能完全包裹,当sio2-cu纳米粒子填充量高于极限值时,环氧树脂不能完全包裹sio2-cu纳米粒子时sio2-cu纳米粒子之间会形成大量孔隙,而空气的导热系数为0.023w/(m

·

k),使得环氧树脂复合材料的导热系数降低,同时降低其力学性能;

17.(4)当sio2厚度控制为20-80nm时,可以较好的将sio2-cu纳米粒子在环氧树脂中分散,并起到绝缘作用,由于金属与高分子材料cte差异较大,sio2作为缓冲层可以较好在铜和树脂之间形成三维缓冲网络。避免因温度急剧变化而产生较大的收缩率,从而导致导热环氧树脂和金属界面之间产生空隙而增加热阻,如果sio2厚度小于此20nm,过薄的硅层会影响纳米铜的包覆均匀性进而导致绝缘效果降低,粒子在树脂中分散性也会受影响,缓冲层的效果不能很好发挥,sio2厚度大于80nm时,纳米铜金属的导热性能受到极大屏蔽和限制。

附图说明

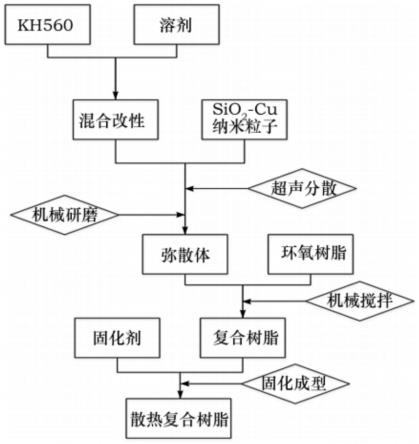

18.图1为一种功率模块封装用绝缘材料示意图;

19.图2a、2b分别为实际二氧化硅包覆纳米铜tem结构图与二氧化硅包覆纳米铜掺杂后树脂性能电迁移性能提升图;

20.图3为绝缘材料的制备流程图。

具体实施方式

21.实施例1

22.一种制备所述高导热性复合材料的方法,包括以下步骤:1)正硅酸甲酯与纳米铜颗粒用溶剂分散共混后搅拌,溶剂可选用正丁醇,搅拌时间1.5h,离心分离干燥得到固态改性二氧化硅包覆纳米铜;2)二氧化硅包覆纳米铜、特丁基缩水甘油醚环氧树脂redg-80、亚胺环氧树脂srtem-80、e-158环氧树脂、偶联剂、增韧剂、固化剂均匀共混加热,200℃下挤出造粒,得到高导热性复合材料,其中,所述改性纳米铜颗粒直径为50nm,所述二氧化硅层厚度为20nm,所述sio2-cu纳米粒子填充量为高导热性复合材料总体积的21%,所述所述环氧高分子聚合物折射率范围为1.35,环氧当量范围为450g/eq,玻璃化温度范围为50℃,粘度范围为120pa.s,所述复合材料还包括增韧剂、硅烷偶联剂、改性剂以及固化剂,所述硅烷偶联剂为kh560,所述增韧剂为ctbn,所述固化剂为mehhpa,所述改性剂为正硅酸甲酯。

23.实施例2

24.一种制备所述高导热性复合材料的方法,包括以下步骤:1)在惰性气氛中将正硅酸甲酯与纳米铜颗粒放于搅拌桶中,加入乙醇后发生回流反应,常温搅拌1.5h,对纳米铜颗粒表面进行改性;2)将真空烘箱将改性后的纳米铜颗粒烘干并粉体化过筛,得到细化的改性纳米铜颗粒;3)将改性纳米铜颗粒、特丁基缩水甘油醚环氧树脂redg-80、亚胺环氧树脂srtem-80、e-158环氧树脂、偶联剂、增韧剂、固化剂放入反应釜中共混,再于250℃下通过单螺杆挤出造粒,得到所述高导热性复合材料,其中,所述改性纳米铜颗粒直径为100nm,所述二氧化硅层厚度为60nm,所述sio2-cu纳米粒子填充量为高导热性复合材料总体积的25%,所述所述环氧高分子聚合物折射率范围为1.38,环氧当量范围为600g/eq,玻璃化温度范围为65℃,粘度范围为360pa.s,所述复合材料还包括增韧剂、硅烷偶联剂、改性剂以及固化剂,所述硅烷偶联剂为kh550,所述增韧剂为ctbn,所述固化剂为mehhpa,所述改性剂为正硅酸甲酯。

25.实施例3

26.一种制备所述高导热性复合材料的方法,包括以下步骤:1)在惰性气氛中将正硅酸甲酯与纳米铜颗粒放于搅拌桶中,加入乙醇后发生回流反应,常温搅拌2h,对纳米铜颗粒表面进行改性;2)将真空烘箱将改性后的纳米铜颗粒烘干并粉体化过筛,得到细化的改性纳米铜颗粒;3)将改性纳米铜颗粒、特丁基缩水甘油醚环氧树脂redg-80、亚胺环氧树脂srtem-80、e-158环氧树脂、偶联剂、增韧剂、固化剂放入反应釜中共混,再于300℃下通过单螺杆挤出造粒,得到所述高导热性复合材料,其中,所述改性纳米铜颗粒直径为150nm,所述二氧化硅层厚度为80nm,sio2-cu纳米粒子填充量为高导热性复合材料总体积的26%时,所述所述环氧高分子聚合物折射率范围为1.42,环氧当量范围为750g/eq,玻璃化温度范围为80℃,粘度范围为600pa.s,所述复合材料还包括增韧剂、硅烷偶联剂、改性剂以及固化剂,所述硅烷偶联剂为kh570,所述增韧剂为ctbn,所述固化剂为mehhpa,所述改性剂为正硅酸甲酯。

27.当sio2-cu纳米粒子填充量为高导热性复合材料总体积的25%时,热膨胀系数最低,抗拉伸性能最高,封装后的芯片具有最优的抗冲击性和热稳定性。

28.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1