一种液态聚碳硅烷陶瓷先驱体的制备方法及装置与流程

1.本发明涉及陶瓷先驱体材料技术领域,尤其涉及一种液态聚碳硅烷陶瓷先驱体的制备方法及装置。

背景技术:

2.先驱体浸渍裂解(pip)工艺是利用陶瓷先驱体浸渍纤维预制体,交联固化后经高温转化为陶瓷基复合材料的工艺。先驱体是制备碳化硅(sic)陶瓷基材料的关键:(1)先驱体应具有良好的工艺性。先驱体的原料廉价易得,通过分子设计,可以合成具有特定组成的有机先驱体。为了保证组分纯度,先驱体应以液态为宜。(2)先驱体应具有可交联性,即含有一定的活性基团,只有经过交联的先驱体才能形成规则立体的网状结构,在高温裂解过程中保持其结构与形状稳定,而不至于分解成小分子链段后挥发逸出。(3)有机先驱体在高温裂解后具有较高的陶瓷产率。

3.超支化聚合物是一类高度支化的三维大分子,其在组成、结构与性能上具有很多特点和优势,其优点正好满足基体用陶瓷先驱体对性能的要求。(1)良好的流动性,超支化聚合物支化点多,分子结构较为紧密,具有三维立体结构,表现出牛顿流体行为。(2)低粘度,超支化分子链不易缠结,粘度不随着分子量的增加而改变,这对pip工艺制备陶瓷基复合材料十分有利。(3)具有丰富的末端官能团,通过端基官能团进行改性来赋予材料各种性能。

4.目前,grignard偶联法是合成液态聚碳硅烷的主要方法。其制备方法是用氯甲基三氯硅烷(cl3sich2cl)经mg/格式试剂偶联反应,缩聚合成氯化聚碳硅烷,氯化聚碳硅烷再经lialh4还原反应,后续经过萃取、干燥、蒸馏后得到液态聚碳硅烷。采用氯甲基三氯硅烷为原料制备液态聚碳硅烷,其在交联固化和热解成型时会大量溢出小分子气体,使得浸渍效率低,导致热解成型后产品发泡严重,致密度低,最终影响复合材料力学性能。

技术实现要素:

5.针对上述问题,本发明提供了一种液态聚碳硅烷陶瓷先驱体的制备方法及装置。

6.为了实现上述目的,本发明所采取的技术方案如下:

7.一种液态聚碳硅烷陶瓷先驱体的制备方法,其特征在于,包括以下步骤:

8.(1)对反应釜进行干燥,后通入氮气置换反应釜内的空气,并对反应釜降温,以保持反应釜处于微正压状态;

9.(2)往反应釜内加入四氢呋喃、金属镁和1,1,3,3-四氯-1,3-二硅丁烷,而后开启冷凝器和反应釜的搅拌装置,紧接着加入第一批氯硅烷,待温度降温至40℃~50℃,再加入第二批氯硅烷,维持该温度下让其充分反应,然后继续添加不饱和氯烷,滴加完毕后,将反应釜温度升温至50℃~65℃搅拌反应3h~10h;

10.(3)将反应釜温度降温至40℃~50℃,然后加入还原剂,随后升温至50℃~65℃搅拌反应5h~15h;

11.(4)最后经萃取、干燥及蒸馏后得到液态超支化聚碳硅烷陶瓷先驱体。

12.优选的,在步骤(1)中,对反应釜进行干燥的具体步骤为:将反应釜加热至100℃~110℃,抽真空至-0.08mpa~-0.095mpa,保温1h~3h,以对反应釜干燥除去水分。

13.优选的,在步骤(2)中,所述金属镁与四氢呋喃的质量比为1∶10~1∶50。

14.优选的,在步骤(2)中,所述氯硅烷为氯甲基二氯硅烷、氯甲基三氯硅烷中的一种或者多种。

15.优选的,在步骤(2)中,所述不饱和氯烷为乙烯基氯、乙炔基氯、炔丙基氯或烯丙基氯中的一种或者多种。

16.优选的,在步骤(2)中,所述氯硅烷和不饱和氯烷与金属镁的质量摩尔比为1∶1~2∶1。

17.优选的,在步骤(2)中,所述1,1,3,3-四氯-1,3-二硅丁烷与第一批氯硅烷的摩尔质量比为1∶4;所述1,1,3,3-四氯-1,3-二硅丁烷与所有氯硅烷的摩尔质量比为1∶10~1∶20。

18.优选的,在步骤(2)中,所述不饱和氯烷与所有氯硅烷的摩尔质量比为1∶10~1∶100。

19.优选的,在步骤(3)中,所述还原剂为氢化锂铝、氢化锂、氢化镁或氢化钠中的一种或者多种。

20.优选的,所述还原剂与金属镁的质量比为1∶1~1∶5。

21.本发明还提供了一种液态聚碳硅烷陶瓷先驱体的制备装置,其结构包括反应釜、真空泵、氮气罐和冷凝器,所述氮气罐通过管道经氮气阀与反应釜相连接,所述真空泵通过管道经真空阀与反应釜相连接,所述冷凝器的一端通过管道与反应釜的一侧相连接,该冷凝器的另一端通过管道经回流阀与反应釜的另一侧相连接。

22.由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:

23.本发明本发明提供一种液态聚碳硅烷陶瓷先驱体的制备方法。采用“有核慢滴加法”,以氯硅烷、1,1,3,3-四氯-1,3-二硅丁烷和不饱和氯烷为原料,经过格氏偶联反应和还原反应合成液态超支化聚碳硅烷;首先氯硅烷和1,1,3,3-四氯-1,3-二硅丁烷按一定配比与金属镁反应得到格氏试剂,以此为核,与氯硅烷继续发生偶联反应,最后用不饱和氯烷封端,最终得到液态超支化聚碳硅烷。该液态超支化聚碳硅烷支化程度高,具有优良的流动性,且末端基含有丰富的碳碳不饱和官能团,其在较低温下就可以交联固化,避免小分子大量挥发,免小分子大量挥发流失,热解过程不易产生气泡,浸渍效率高,,最终经热解成型后得到致密度好的陶瓷基复合材料,陶瓷产率大于60%。

附图说明

24.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

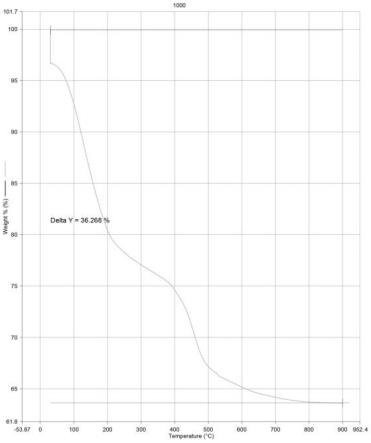

25.图1为本发明实施例1的陶瓷产率tg图;

26.图2为本发明实施例2的陶瓷产率tg图;

27.图3为本发明实施例3的陶瓷产率tg图;

28.图4为本发明的结构图。

29.图中:1.反应釜;2.反应釜底阀;3.真空泵;4.氮气罐;5.冷凝器;6.真空阀;7.氮气阀;8.回流阀。

具体实施方式

30.下面将本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚的说明本发明的技术方案,因此只作为实例,而不能以此来限制本发明的保护范围。

31.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的试验材料,如无特殊说明,均为自常规试剂商店购买得到的。以下实施例中的定量试验,均设置三次重复实验,数据为三次重复实验的平均值

±

标准差。

32.本发明提供的一种液态聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

33.(1)将反应釜1加热至100℃~110℃,抽真空至-0.08mpa~-0.095mpa,保温1h~3h,对反应釜1干燥除去水分;然后打开氮气阀7以将氮气罐4中的氮气通入至反应釜1内进行置换反应釜1内的空气,反复操作三次后通入氮气后降温至40℃~60℃,并保持反应釜1为微正压状态。

34.(2)依次向反应釜1中加入四氢呋喃、金属镁和1,1,3,3-四氯-1,3-二硅丁烷,保持反应釜温度为40℃~60℃,开启冷凝器和反应釜的反应釜的搅拌装置,搅拌的同时加入第一批氯硅烷,控制反应釜1温度低于60℃,待反应温度降温至40℃~50℃,在反应釜1中缓慢滴加第二批氯硅烷,保持反应釜1的温度为40℃~60℃,滴加完毕后在此温度下让其充分反应5h~20h,然后继续缓慢滴加不饱和氯烷,滴加完毕后,将反应釜1温度升温至50℃~65℃搅拌反应3h~10h。其中,金属镁与四氢呋喃的质量比为1∶10~1∶50;氯硅烷为氯甲基二氯硅烷或氯甲基三氯硅烷中的一种或多种;不饱和氯烷为乙烯基氯、乙炔基氯、炔丙基氯或烯丙基氯中的一种或多种;氯硅烷和不饱和氯烷与金属镁的质量摩尔比为1∶1~2∶1;1,1,3,3-四氯-1,3-二硅丁烷与第一批氯硅烷的摩尔质量比为1∶4;1,1,3,3-四氯-1,3-二硅丁烷与所有氯硅烷的摩尔质量比为1∶10~1∶20;不饱和氯烷与所有氯硅烷的摩尔质量比为1∶10~1∶100。

35.(3)将反应釜温度降温至40℃~50℃,然后加入还原剂,随后升温至50℃~65℃搅拌反应5h~15h。其中,还原剂为氢化锂铝、氢化锂、氢化镁或氢化钠中的一种或者多种;还原剂与金属镁的质量比为1∶1~1∶5。

36.(4)最后经萃取、干燥及蒸馏后得到液态超支化聚碳硅烷陶瓷先驱体。

37.如图4所示,一种液态聚碳硅烷陶瓷先驱体的制备装置,其结构包括反应釜1、真空泵3、氮气罐4和冷凝器5,氮气罐4通过管道经氮气阀7与反应釜1相连接,真空泵3通过管道经真空阀6与反应釜1相连接,冷凝器5的一端通过管道与反应釜1的一侧相连接,该冷凝器5的另一端通过管道经回流阀8与反应釜1的另一侧相连接。

38.下面结合具体实施方式进行说明:

39.实施例1

40.本发明提供的一种液态聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

41.(1)将反应釜1加热至100℃,抽真空至-0.08mpampa,保温1h,对反应釜1干燥除去水分;然后打开氮气阀7以将氮气罐4中的氮气通入至反应釜1内进行置换反应釜1内的空气,反复操作三次后通入氮气后降温至40℃,并保持反应釜1为微正压状态。

42.(2)依次向反应釜1中加入四氢呋喃、金属镁和1,1,3,3-四氯-1,3-二硅丁烷,保持反应釜温度为40℃,开启冷凝器和反应釜的反应釜的搅拌装置,搅拌的同时加入第一批氯硅烷,控制反应釜1温度低于60℃,待反应温度降温至40℃,在反应釜1中缓慢滴加第二批氯硅烷,保持反应釜1的温度为40℃,滴加完毕后在此温度下让其充分反应5h,然后继续缓慢滴加不饱和氯烷,滴加完毕后,将反应釜1温度升温至50℃搅拌反应3h。其中,金属镁与四氢呋喃的质量比为1∶10;氯硅烷为氯甲基二氯硅烷;不饱和氯烷为乙烯基氯;氯硅烷和不饱和氯烷与金属镁的质量摩尔比为1∶1;1,1,3,3-四氯-1,3-二硅丁烷与第一批氯硅烷的摩尔质量比为1∶4;1,1,3,3-四氯-1,3-二硅丁烷与所有氯硅烷的摩尔质量比为1∶10;不饱和氯烷与所有氯硅烷的摩尔质量比为1∶10。

43.(3)将反应釜温度降温至40℃,然后加入还原剂,随后升温至50℃搅拌反应5h。其中,还原剂为氢化锂铝;还原剂与金属镁的质量比为1∶1。

44.(4)最后经萃取、干燥及蒸馏后得到液态超支化聚碳硅烷陶瓷先驱体;其中,该液态聚碳硅烷陶瓷先驱体,为超支化结构,其支化度为0.4~0.6,主链主要含sic4、sic3h、sic2h2结构,侧基含有大量的si-h和碳碳不饱和活性基团;液态聚碳硅烷陶瓷先驱体其粘度在10mpa

·

s~100mpa

·

s内可调,无须配合溶剂使用,不易产生气泡,浸渍效率高,陶瓷产率为63.7%。

45.实施例2

46.本发明提供的一种液态聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

47.(1)将反应釜1加热至105℃,抽真空至-0.095mpa,保温2h,对反应釜1干燥除去水分;然后打开氮气阀7以将氮气罐4中的氮气通入至反应釜1内进行置换反应釜1内的空气,反复操作三次后通入氮气后降温至40℃~60℃,并保持反应釜1为微正压状态。

48.(2)依次向反应釜1中加入四氢呋喃、金属镁和1,1,3,3-四氯-1,3-二硅丁烷,保持反应釜温度为50℃,开启冷凝器和反应釜的反应釜的搅拌装置,搅拌的同时加入第一批氯硅烷,控制反应釜1温度低于60℃,待反应温度降温至45℃,在反应釜1中缓慢滴加第二批氯硅烷,保持反应釜1的温度为50℃,滴加完毕后在此温度下让其充分反应13h,然后继续缓慢滴加不饱和氯烷,滴加完毕后,将反应釜1温度升温至58℃搅拌反应7h。其中,金属镁与四氢呋喃的质量比为1∶30;氯硅烷为氯甲基三氯硅烷;不饱和氯烷为乙炔基氯;氯硅烷和不饱和氯烷与金属镁的质量摩尔比为1.5∶1;1,1,3,3-四氯-1,3-二硅丁烷与第一批氯硅烷的摩尔质量比为1∶4;1,1,3,3-四氯-1,3-二硅丁烷与所有氯硅烷的摩尔质量比为1∶15;不饱和氯烷与所有氯硅烷的摩尔质量比为1∶50。

49.(3)将反应釜温度降温至45℃,然后加入还原剂,随后升温至58℃搅拌反应10h。其中,还原剂为氢化镁;还原剂与金属镁的质量比为1∶3。

50.(4)最后经萃取、干燥及蒸馏后得到液态超支化聚碳硅烷陶瓷先驱体;其中,该液态聚碳硅烷陶瓷先驱体,为超支化结构,其支化度为0.4~0.6,主链主要含sic4、sic3h、sic2h2结构,侧基含有大量的si-h和碳碳不饱和活性基团;液态聚碳硅烷陶瓷先驱体其粘度在10mpa

·

s~100mpa

·

s内可调,无须配合溶剂使用,不易产生气泡,浸渍效率高,陶瓷产率大于64.2%。

51.实施例3

52.本发明提供的一种液态聚碳硅烷陶瓷先驱体的制备方法,包括以下步骤:

53.(1)将反应釜1加热至110℃,抽真空至-0.095mpa,保温3h,对反应釜1干燥除去水分;然后打开氮气阀7以将氮气罐4中的氮气通入至反应釜1内进行置换反应釜1内的空气,反复操作三次后通入氮气后降温至60℃,并保持反应釜1为微正压状态。

54.(2)依次向反应釜1中加入四氢呋喃、金属镁和1,1,3,3-四氯-1,3-二硅丁烷,保持反应釜温度为60℃,开启冷凝器和反应釜的反应釜的搅拌装置,搅拌的同时加入第一批氯硅烷,控制反应釜1温度低于60℃,待反应温度降温至50℃,在反应釜1中缓慢滴加第二批氯硅烷,保持反应釜1的温度为60℃,滴加完毕后在此温度下让其充分反应20h,然后继续缓慢滴加不饱和氯烷,滴加完毕后,将反应釜1温度升温至65℃搅拌反应10h。其中,金属镁与四氢呋喃的质量比为1∶50;氯硅烷为氯甲基二氯硅烷和氯甲基三氯硅烷的混合;不饱和氯烷为乙烯基氯、乙炔基氯和炔丙基氯的混合;氯硅烷和不饱和氯烷与金属镁的质量摩尔比为2∶1;1,1,3,3-四氯-1,3-二硅丁烷与第一批氯硅烷的摩尔质量比为1∶4;1,1,3,3-四氯-1,3-二硅丁烷与所有氯硅烷的摩尔质量比为1∶20;不饱和氯烷与所有氯硅烷的摩尔质量比为1∶100。

55.(3)将反应釜温度降温至50℃,然后加入还原剂,随后升温至65℃搅拌反应15h。其中,还原剂为氢化锂铝、氢化锂和氢化镁的混合;还原剂与金属镁的质量比为1∶5。

56.(4)最后经萃取、干燥及蒸馏后得到液态超支化聚碳硅烷陶瓷先驱体。其中,该液态聚碳硅烷陶瓷先驱体,为超支化结构,其支化度为0.4~0.6,主链主要含sic4、sic3h、sic2h2结构,侧基含有大量的si-h和碳碳不饱和活性基团;液态聚碳硅烷陶瓷先驱体其粘度在10mpa

·

s~100mpa

·

s内可调,无须配合溶剂使用,不易产生气泡,浸渍效率高,陶瓷产率大于68.4%。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1