连续法二氨基甲苯选择性加氢合成甲基环己二胺的方法与流程

1.本发明属于化工生产领域,具体涉及一种连续法二氨基甲苯选择性加氢合成甲基环己二胺的方法。

背景技术:

2.甲基环己二胺是重要的有机化工和精细化工中间体,可应用于生产涂层硬化剂、陈化阻聚剂、涂层树脂、环氧树脂固化剂,也可作为染料、洗涤剂和医药中间体的原料,更重要的是作为制备甲基环己烷二异氰酸酯的原料,进而制备应用广泛的重要功能材料脂肪族聚氨酯。由于生产技术要求高,国内甲基环己二胺基本没有企业能生产,目前中国市场主要的产品来源包括美国亨斯迈和德国巴斯夫化学。

3.中国专利cn106994344b“一种甲苯二胺选择加氢制甲基环己二胺的催化剂的应用”公开了以氧化铝、氧化硅等为载体,以钌为活性组分,以铈等为助剂合成的负载型选择性加氢催化剂。在300ml高压反应釜中,加入脱氨抑制剂lioh,采用占原料3-20%的催化剂量,在反应温度150-250℃,反应压力6.0-15.0mpa、搅拌转速500转/分钟条件下,进行选择性加氢釜式间歇反应,甲苯二胺转化率99%,甲基环己二胺选择性高于92%。该专利采用负载型催化剂,在反应釜高速搅拌下催化剂破损,催化剂使用寿命短;负载型催化剂活性点位少,催化效果不佳,反应时间长,生产效率低。河南某企业1000吨/年装置采用负载型催化剂,在搅拌釜中二氨基甲苯催化加氢制甲基环己二胺,单釜反应时间长达9小时。

4.微米级的碳基载钌催化剂适应于高压、高温、强搅拌及流态输送环境,且具有高转化活性和稳定性较好的特征。基于这类催化剂的二氨基甲苯选择性加氢合成甲基环己二胺的方法,可以实现连续化、大规模、安全环保生产,显著缩短反应停留时间,提升目标产物甲基环己二胺收率和催化剂使用寿命,降低生产成本。但微米粒径的碳基载钌催化剂存在沉降分离需要停留时间长、微粉跑损导致投资增加、生产成本增高等问题。

5.因此,提供一种二氨基甲苯选择性加氢合成甲基环己二胺的方法,能实现连续生产,二氨基甲苯转化率高,甲基环己二胺选择性高,生产成本低,成为了本领域技术人员亟待解决的问题。

技术实现要素:

6.本发明的目的在于,提供一种连续法二氨基甲苯选择性加氢合成甲基环己胺的方法,解决现有技术中甲基环己二胺选择性不高,催化剂装填量高、分离困难和微粉跑损的问题。

7.为实现上述目的,本发明采用的技术方案如下:

8.本发明提供的一种连续法二氨基甲苯选择性加氢合成甲基环己二胺的方法,包括以下步骤:

9.s1.将二氨基甲苯溶解于溶剂中,得到原料溶液;

10.s2.将原料溶液由泵连续不断送至加氢反应器中,将循环氢气由反应器底部连续

通入,并将非均相催化剂连续不断地送至加氢反应器中,搅拌进行氢化反应;

11.s3.副产气与未反应氢气的混合气连续不断地经反应器顶部排出,经冷却、水洗脱氨、增压后,与补充的新氢气混合返回反应器中;氢化完成后的物料经闪蒸去除溶剂,所得底物经膜分离和溶剂置换,得到含催化剂的浆料和液相物料;

12.s4.所述含催化剂的浆料返回反应器再次参加氢化反应;所述液相物料经回收溶剂、精馏处理,得到甲基环己二胺。

13.在本发明中,反应产物甲基环己二胺发生过度加氢副反应,会脱除1个支链氨基,产生副产物甲基环己胺和氨气。副产氨气在系统中累积,会降低系统氢分压,影响反应转化率。因此,需要对副产气与未反应氢气的混合气进行脱氨处理。脱氨处理方法为现有技术,可以采用硫酸吸收、磷酸吸收、水吸收或吸附剂吸附-解吸。

14.本发明的技术方案中,所述s2中,原料溶液与氢气于催化条件下在一级反应器中反应一段时间后,反应液相及催化剂经一级反应器上部出口自流入二级反应器中继续进行加氢反应。

15.本发明的技术方案中,将s1到的原料溶液送至原料缓冲罐中,再由原料缓冲罐送至反应器中。

16.本发明的技术方案中,所述s3中经闪蒸去除的溶剂和s4中蒸馏回收的溶剂返回s1中,用于溶解二氨基甲苯。

17.本发明的技术方案中,所述s4中,含催化剂的浆料先送至催化剂缓冲罐中,再经催化剂缓冲罐连续不断地送至反应器中参加反应。

18.本发明的技术方案中,各物料的质量比为溶剂﹕二氨基甲苯﹕催化剂=2~5﹕1﹕0.01~0.06,优选为3﹕1﹕0.05。

19.本发明的技术方案中,反应温度160~190℃,反应压力4.8-9.0mpa。

20.优选地,一级反应器中的反应压力为5.0-9.0mpa,二级反应器中的反应压力为4.8-8.8mpa。

21.本发明的技术方案中,原料溶液在一级反应器中反应停留1~1.5小时,反应液相及催化剂进入二级反器中,并在二级反应器中反应停留1.0~2小时。

22.本发明的技术方案中,经膜分离得到的含催化剂的浆料中,固体催化剂浓度小于等于10wt%,甲基环己二胺浓度小于15wt%。

23.本发明中经膜分离得到的含催化剂的浆料,是由催化剂、溶剂和反应物料组成的混合物。含催化剂的浆料中较低的固含量有利于物料输送,减少泵及管道磨损;过高的产物甲基环己二胺浓度也意味着反应产物进一步返回反应体系中,加剧脱氨基副反应。本发明经过大量试验,付出了创造性的劳动后发现,含催化剂的浆料中固体催化剂浓度小于等于10wt%时,有利于物料输送,同时控制催化剂浆料中甲基环己二胺浓度不超过15%有利于提高目标产品甲基环己二胺选择性。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明设计科学,构思巧妙,采用本发明方法不仅能有效回收催化剂,实现连续化生产,还能提高二氨基甲苯的转化率和甲基环己二胺选择性。

26.本发明将反应后的物料闪蒸去除溶剂,所得底物经膜分离和溶剂置换,从而实现了催化剂与产物的分离,所得含催化剂的浆料返回反应器再次参加氢化反应,可以实现连

续化生产,有效降低生产成本。

27.在本发明中,将副产气与未反应氢气的混合气进行脱氨处理,提高了反应转化率。

附图说明

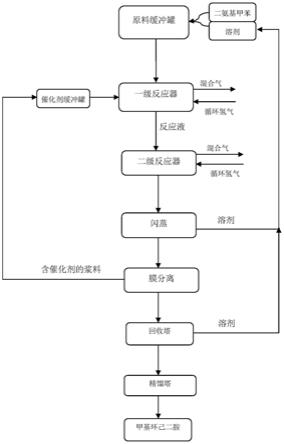

28.附图1为本发明的工艺流程图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.本发明实施例中所用的催化剂为市售的微米级碳基载钌催化剂。

31.实施例1

32.本实施例公开了连续法二氨基甲苯选择性加氢合成甲基环己二胺的方法,具体为:

33.s1.在45-50℃,常压搅拌下,螺旋输料器将固体二氨基甲苯送至装有3倍体积的1,4-二氧六环溶剂的溶料槽,搅拌溶解二氨基甲苯。溶解了二氨基甲苯的原料溶液泵送至原料缓冲罐。

34.s2.将原料溶液通过高压泵送至一级反应釜,与从膜分离设备循环返回反应釜的催化剂浆料搅拌混合,并由底部向一级反应釜中通入循环氢气。各物料的用量比为溶剂﹕二氨基甲苯﹕催化剂=3﹕1﹕0.05;氢气﹕原料溶液(循环体积比)=13﹕1,反应温度180~190℃,反应压力8.5-9.0mpa(g),搅拌器转速300转/分钟,反应停留时间1.5小时,反应液相及催化剂经一级反应釜上部出口溢流入二级反应釜继续进行加氢反应。

35.二级反应釜中反应温度180~190℃,反应压力8.3-8.8mpa(g),搅拌器转速300转/分钟,并由底部向二级反应釜中通入循环氢气。氢气﹕原料(循环体积比)=6﹕1,反应停留时间1.0小时。反应生成甲基环己二胺和少量脱氨基副产物。

36.s3.反应产物、溶剂及催化剂混合状态溢流出二级反应釜,经减压阀降压、闪蒸塔闪蒸部分溶剂,闪蒸塔底物料经泵送冷却到100℃、0.8~1.0mpa(g)后进入膜分离器,经分离和溶剂置换,得到液相物料和含催化剂的浆料,并控制含催化剂的浆料中固体催化剂浓度小于等于10wt%,甲基环己二胺浓度小于等于15wt%。液相物料去回收塔回收溶剂,并经精馏塔精馏,得到产物甲基环己二胺。含催化剂的浆料自压进入催化剂缓冲罐,再经泵增压送至一级反应釜,循环参加反应。循环氢从一、二级反应釜顶部抽出,经冷却、水洗脱氨、循环氢压缩机增压后,与补充的新氢混合返回两级反应釜。

37.本实施例中,一级反应釜二氨基甲苯转化率75%,二级反应釜二氨基甲苯转化率68%,二氨基甲苯总转化率为94%,甲基环己二胺选择性95%,催化剂回收率为99.99以上%。

38.实施例2

39.本实施例公开了连续法二氨基甲苯选择性加氢合成甲基环己二胺的方法,具体为:

40.s1.在30-35℃,常压搅拌下,螺旋输料器将固体二氨基甲苯送至装有2倍体积的1,4-二氧六环溶剂的溶料槽,搅拌溶解二氨基甲苯。溶解了二氨基甲苯的原料溶液泵送至原料缓冲罐。

41.s2.将原料溶液通过高压泵送至一级反应釜,与从膜分离设备循环返回反应釜的催化剂浆料搅拌混合,并由底部向一级反应釜中通入循环氢气。各物料的用量比为溶剂﹕二氨基甲苯﹕催化剂=2﹕1﹕0.01;氢气﹕原料溶液(循环体积比)=15﹕1,反应温度160~165℃,反应压力5.0-5.5mpa(g),搅拌器转速100转/分钟,反应停留时间1小时,反应液相及催化剂经一级反应釜上部出口溢流入二级反应釜继续进行加氢反应。

42.二级反应釜中反应温度180~190℃,反应压力8.3-8.8mpa(g),搅拌器转速300转/分钟,并由底部向二级反应釜中通入循环氢气;氢气﹕原料溶液(循环体积比)=5﹕1,反应停留时间1.5小时。反应生成甲基环己二胺和少量脱氨基副产物。

43.s3.反应产物、溶剂及催化剂混合状态溢流出二级反应釜,经减压阀降压、闪蒸塔闪蒸部分溶剂,闪蒸塔底物料经泵送冷却到50℃、0.2~0.3mpa(g)后进入膜分离器,经分离和溶剂置换,得到液相物料和含催化剂的浆料,并控制含催化剂的浆料中固体催化剂浓度小于等于10wt%,甲基环己二胺浓度小于等于15wt%。液相物料去回收塔回收溶剂,并经精馏塔精馏,得到产物甲基环己二胺。含催化剂的浆料自压进入催化剂缓冲罐,再经泵增压送至一级反应釜,循环参加反应。循环氢从一、二级反应釜顶部抽出,经冷却、水洗脱氨、循环氢压缩机增压后,与补充的新氢混合返回两级反应釜。

44.本实施例中,一级反应釜二氨基甲苯转化率70.2%,二级反应釜二氨基甲苯转化率66.5%,二氨基甲苯总转化率为92%,甲基环己二胺选择性90%,催化剂回收率为99.97%。

45.实施例3

46.本实施例公开了连续法二氨基甲苯选择性加氢合成甲基环己二胺的方法,具体为:

47.s1.在40-45℃,常压搅拌下,螺旋输料器将固体二氨基甲苯送至装有5倍体积的1,4-二氧六环溶剂的溶料槽,搅拌溶解二氨基甲苯。溶解了二氨基甲苯的原料溶液泵送至原料缓冲罐。

48.s2.将原料溶液通过高压泵送至一级反应釜,与从膜分离设备循环返回反应釜的催化剂浆料搅拌混合,并由底部向一级反应釜中通入循环氢气。各物料的用量比为溶剂﹕二氨基甲苯﹕催化剂=5﹕1﹕0.06;氢气﹕原料溶液(循环体积比)=16﹕1,反应温度175~180℃,反应压力7.0-7.5mpa(g),搅拌器转速200转/分钟,反应停留时间1.5小时,反应液相及催化剂经一级反应釜上部出口溢流入二级反应釜继续进行加氢反应。

49.二级反应釜中反应温度175~180℃,反应压力6.8-7.2mpa(g),搅拌器转速100转/分钟,并由底部向二级反应釜中通入循环氢气;氢气﹕原料溶液(循环体积比)=5﹕1,反应停留时间1小时。反应生成甲基环己二胺和少量脱氨基副产物。

50.s3.反应产物、溶剂及催化剂混合状态溢流出二级反应釜,经减压阀降压、闪蒸塔闪蒸部分溶剂,闪蒸塔底物料经泵送冷却到50℃、0.2~0.3mpa(g)后进入膜分离器,经分离和溶剂置换,得到液相物料和含催化剂的浆料,并控制含催化剂的浆料中固体催化剂浓度小于等于10wt%,甲基环己二胺浓度小于等于15wt%。液相物料去回收塔回收溶剂,并经精

馏塔精馏,得到产物甲基环己二胺。含催化剂的浆料自压进入催化剂缓冲罐,再经泵增压送至一级反应釜,循环参加反应。循环氢从一、二级反应釜顶部抽出,经冷却、水洗脱氨、循环氢压缩机增压后,与补充的新氢混合返回两级反应釜。

51.本实施例中,一级反应釜二氨基甲苯转化率73.6%,二级反应釜二氨基甲苯转化率65.4%,二氨基甲苯总转化率为89%,甲基环己二胺选择性87%,催化剂回收率为99.95%。

52.以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1