不饱和聚酯树脂促进剂及其制备方法和应用与流程

1.本发明涉及促进剂技术领域,具体涉及一种不饱和聚酯树脂促进剂及其制备方法和应用。

背景技术:

2.人造石是以高分子聚合物、无机胶凝剂或二者混合物作为粘合材料,以天然石材碎(粉)料、氢氧化铝粉等为主要原材料,加入颜料及其他辅助剂,经搅拌混合、凝结固化等工序加工而成的石材。根据其所用凝胶材料及使用功能的不同,人造石材可分为树脂型人造石、无机型人造石、功能性人造石等。目前应用最广泛的,是以不饱和聚酯树脂为胶黏剂生产的树脂型人造石。

3.过氧化物作为引发剂/固化剂加入到不饱和聚酯树脂中,引起树脂的固化反应,在这过程中常常需要加入促进剂来提高过氧化物的引发效率。环烷酸铜常用作不饱和聚酯树脂室温固化成型的促进剂。由于传统的环烷酸铜含不溶于水的溶剂,在有水的配方体系中,不溶于水的溶剂会析出,使产品分层,造成胶化时间不稳定,影响生产效率的稳定性,并且还会导致固化反应不完全,使最终的产品粘手发软,缺乏硬度。因此,有必要对不饱和聚酯树脂促进剂配方进行进一步改进,以防止上述现象的发生。

技术实现要素:

4.根据本发明的第一个方面,提供了一种不饱和聚酯树脂促进剂,其由以下质量百分比的原料组成:甲醇69-89.5%,醋酸铜0.5-1%,异辛酸钴5-10%,水5-20%。

5.异辛酸钴中的钴离子具有变价特性,能与过氧化物固化剂发生氧化还原反应,诱发过氧化物分解出高反应活性的自由基与树脂的双键发生反应,从而加速树脂的固化进程。由此,可以缩短胶化时间,提高下游产品的生产效率。

6.醋酸铜中的铜离子能与钴离子起协同作用,过氧化物固化剂被金属离子分解,释放出反应活性极高的自由基,促进树脂固化反应的进行,从而提高了树脂固化的速度。

7.甲醇既能同时溶解醋酸铜和异辛酸钴,又能与水混溶,使产品体系稳定,不分层。

8.在一些实施方式中,其由以下质量百分比的原料组成:甲醇75.4%,醋酸铜0.6%,异辛酸钴5.0%,水19.0%。

9.在一些实施方式中,异辛酸钴中钴离子的浓度为1-12wt%。商品形式的异辛酸钴中,主要成分为溶剂和异辛酸钴,溶剂可以为二甲苯或200号溶剂油。

10.根据本发明的第二个方面,提供了上述的不饱和聚酯树脂促进剂的制备方法,包括以下步骤:

11.将甲醇、醋酸铜、异辛酸钴、水混合,搅拌30-60分钟,即得。

12.在一些实施方式中,搅拌的转速为100-200r/min。

13.根据本发明的第三个方面,提供了上述的不饱和聚酯树脂促进剂在制备人造石材中的应用以及含有上述不饱和聚酯树脂促进剂的用于制备人造石材的胶黏剂。

14.具体地,本发明的用于制备人造石材的胶黏剂包括各自独立包装的以下原料组分:不饱和聚酯树脂、不饱和聚酯树脂促进剂、固化剂,使用时,不饱和聚酯树脂促进剂的用量为不饱和聚酯树脂质量的0.1-2%,固化剂的用量为不饱和聚酯树脂质量的0.1-2%。本发明的不饱和聚酯树脂促进剂在使用时对不饱和聚酯树脂的种类没有特别的要求,所有类型的不饱和聚酯树脂都适用。

15.在一些实施方式中,固化剂为过氧化甲乙酮。

16.本发明的胶黏剂用于制备人造石材时,将不饱和聚脂树脂与天然大理碎石、石英砂、方解石、石粉或其他无机填料按一定的比例混合,然后加入不饱和聚酯树脂促进剂,搅拌均匀,再加入固化剂,最后经过混合搅拌、固化成型、脱模烘干、表面抛光等工序即制得人造石材。制备的人造石材可应用于人造石、玻璃钢、采光瓦、卫浴等产品中。

17.本发明的有益效果包括:

18.(1)本发明的促进剂产品体系稳定,长时间静置也不会出现分层现象,质量稳定。

19.(2)由本发明的促进剂制备的树脂产品的最高放热峰适中,固化效果好,硬度高,产品质量好。

20.(3)本发明的不饱和聚酯树脂促进剂能够缩短胶化时间,提高生产效率。

附图说明

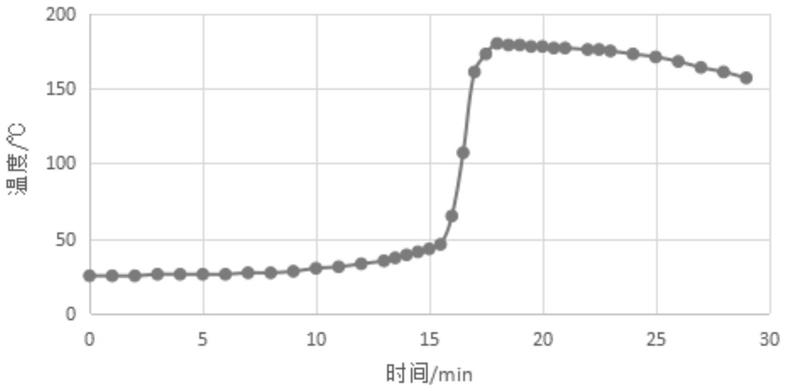

21.图1为应用实施例1的树脂固化过程中的最高放热峰。

22.图2为应用实施例2的树脂固化过程中的最高放热峰。

23.图3为对比应用例1的树脂固化过程中的最高放热峰。

24.图4为对比应用例2的树脂固化过程中的最高放热峰。

25.图5为对比应用例3的树脂固化过程中的最高放热峰。

具体实施方式

26.下面结合附图对本发明作进一步详细的说明,值得说明的是,以下实施例只是为了更好地解释本发明的内容,并不对本发明保护的范围做限制。实施例中未公开的工艺步骤为现有技术。若无特殊说明,以下试剂均为市购。

27.以下实施例中,所用异辛酸钴中钴离子的浓度为12wt%,购自上海陶源钴业有限公司。

28.所用环烷酸铜中铜离子的浓度为5wt%,购自江门市阳申化工新材料有限公司。

29.实施例1

30.本实施例的不饱和聚酯树脂促进剂,其由以下原料组成:甲醇75.4kg,醋酸铜0.6kg,异辛酸钴5.0kg,水19.0kg。

31.其制备方法包括以下步骤:

32.将甲醇、醋酸铜、异辛酸钴、水倒入搅拌釜中,以约100r/min搅拌30分钟,即得。

33.实施例2

34.本实施例的不饱和聚酯树脂促进剂,其由以下原料组成:甲醇74.3kg,醋酸铜0.7kg,异辛酸钴5.0kg,水20.0kg。

35.其制备方法包括以下步骤:

36.将甲醇、醋酸铜、异辛酸钴、水倒入搅拌釜中,以约100r/min搅拌30分钟,即得。

37.实施例3

38.本实施例的不饱和聚酯树脂促进剂,其由以下原料组成:甲醇76.2kg,醋酸铜0.7kg,异辛酸钴5.1kg,水18.0kg。

39.其制备方法包括以下步骤:

40.将甲醇、醋酸铜、异辛酸钴、水倒入搅拌釜中,以约100r/min搅拌30分钟,即得。

41.对比例1

42.本对比例的促进剂,其由以下原料组成:甲醇75.3g,异辛酸铜0.7g,异辛酸钴5.0g,水19.0g。

43.其制备方法包括以下步骤:

44.将甲醇、异辛酸铜、异辛酸钴、水倒入搅拌釜中,以约100r/min搅拌30分钟,即得。

45.1、将实施例1-3及对比例1的促进剂产品静置24h,肉眼观察是否有分层现象发生,观察结果如表1所示:

46.表1促进剂分层情况

47.促进剂是否分层实施例1否实施例2否实施例3否对比例1是

48.从表1可以看出,本发明的促进剂产品体系稳定,长时间静置也不会出现分层现象。

49.2、为了探究本发明的促进剂对不饱和聚酯树脂的固化过程的影响,将实施例1、对比例1的促进剂及市售环烷酸铜用于制备树脂产品,检测树脂固化过程中的最高放热峰温度、胶化时间。

50.(1)检测方法

51.胶化时间检测:称取一定量的树脂,在常温下用移液管量取一定量的促进剂加入树脂,用玻璃棒搅匀后,加入一定量的固化剂,加入固化剂的同时按下秒表计时,不断搅拌,直至树脂失去流动性且能拉扯成丝后停止搅拌,记录秒表所显示时间,即为树脂的胶化时间。

52.最高放热峰温度检测:树脂胶化时迅速将温度探头(温度探头预先涂石蜡)插入树脂的正中间,温度计顶端离杯底1.2cm,留意温度计的温度变化,记录温度计最高时的读数,即为最高放热峰温度。

53.(2)树脂产品的制备过程

54.应用实施例1

55.在100g不饱和聚酯树脂中加入0.5g实施例1制备的不饱和聚酯树脂促进剂,搅拌均匀,再加入2g过氧化甲乙酮,搅拌均匀,然后静置使其固化完全,即可。检测其固化过程中的最高放热峰及胶化时间。

56.应用实施例2

57.在100g不饱和聚酯树脂中加入1g实施例1制备的不饱和聚酯树脂促进剂,搅拌均

匀,再加入2g过氧化甲乙酮,搅拌均匀,然后静置使其固化完全,即可。检测其固化过程中的最高放热峰及胶化时间。

58.对比应用例1

59.在100g不饱和聚酯树脂中加入1g市售环烷酸铜,搅拌均匀,再加入2g过氧化甲乙酮,搅拌均匀,然后静置使其固化完全,即可。检测其固化过程中的最高放热峰及胶化时间。

60.对比应用例2

61.在100g不饱和聚酯树脂中加入1g对比例1制备的促进剂(上层液体,注:上层液体主要为溶剂200号溶剂油及其中溶解的少量金属离子),搅拌均匀,再加入2g过氧化甲乙酮,搅拌均匀,然后静置使其固化完全,即可。检测其固化过程中的最高放热峰及胶化时间。

62.对比应用例3

63.在100g不饱和聚酯树脂中加入1g对比例1制备的促进剂(下层液体,注:下层液体主要为水、甲醇和大部分金属离子),搅拌均匀,再加入2g过氧化甲乙酮,搅拌均匀,然后静置使其固化完全,即可。检测其固化过程中的最高放热峰及胶化时间。

64.(3)检测结果

65.树脂固化过程中的最高放热峰如图1-5所示,其中,图1为应用实施例1的树脂固化过程中的最高放热峰,图2为应用实施例2的树脂固化过程中的最高放热峰,图3为对比应用例1的树脂固化过程中的最高放热峰,图4为对比应用例2的树脂固化过程中的最高放热峰,图5为对比应用例3的树脂固化过程中的最高放热峰。

66.树脂固化过程中的最高放热峰温度和胶化时间如表2所示:

67.表2树脂产品的胶化时间、最高放热峰温度

[0068] 胶化时间/min最高放热峰温度/℃应用实施例118.0180应用实施例215.0181对比应用例122.0183对比应用例258.0120对比应用例320.5178

[0069]

从表2可以看出,在促进剂用量相同的情况下,采用本发明的不饱和聚酯树脂促进剂的树脂胶化时间明显少于采用市售环烷酸铜的树脂胶化时间,最高放热峰温度与市售产品相近。由此表明,本发明的不饱和聚酯树脂促进剂能够缩短胶化时间,提高下游产品的生产效率,树脂固化过程的最高放热峰温度与市售环烷酸铜相近,固化效果好。

[0070]

而对比例1的促进剂分为上下两层液体,取样取到上层液体时,胶化时间为58分钟,取样取到下层液体时,胶化时间为20.5分钟。这是由于上层液体中钴离子浓度较低,会使胶化时间变长,胶化时间不稳定,影响生产效率的稳定性。

[0071]

3、为了探究本发明的促进剂对不饱和聚酯树脂产品硬度的影响,将实施例1、实施例2、对比例1的促进剂及市售环烷酸铜用于制备树脂产品,检测所得树脂的硬度。

[0072]

硬度测试方法如下:

[0073]

称取60g不饱和聚酯树脂,加入0.18g促进剂,搅匀后,添加0.6g固化剂过氧化甲乙酮,搅匀后倒板,固化后80℃烘烤2h,降至室温(23.5℃)后用巴氏硬度计检测。

[0074]

表3树脂产品的巴氏硬度

[0075]

促进剂巴氏硬度/hba实施例129实施例230市售环烷酸铜28对比例1(上层液体)10对比例1(下层液体)28

[0076]

从表3可以看出,本发明的促进剂制备的树脂产品硬度好。

[0077]

而对比例1的促进剂分为上下两层液体,取样取到上层液体时,巴氏硬度为10hba,取样取到下层液体时,巴氏硬度为28hba。这是由于上层液体中钴离子浓度较低,导致树脂固化反应不完全,使最终的树脂产品粘手发软,缺乏硬度。因此,对比例1的促进剂产品分层,不仅会造成胶化时间不稳定,影响生产效率的稳定性,还会影响产品的质量。

[0078]

以上所述的仅是本发明的一些具体实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造性构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1